Регулировка рулевого механизма включает регулировку подшипников винта и регулировку зацепления зубчатого сектора и гайки-рейки

Регулировку механизма начинайте с подшипников винта в такой последовательности:

- - снимите рулевой механизм (см. статью «Как отремонтировать рулевой механизм»);

- - слейте рабочую жидкость из рулевого механизма, отвернув сливную пробку;

- - закрепите рулевой механизм в тисках за проушины корпуса в горизонтальном положении;

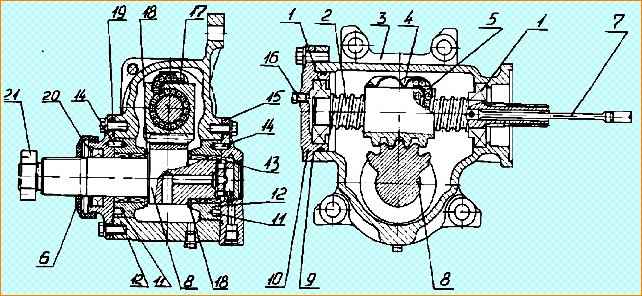

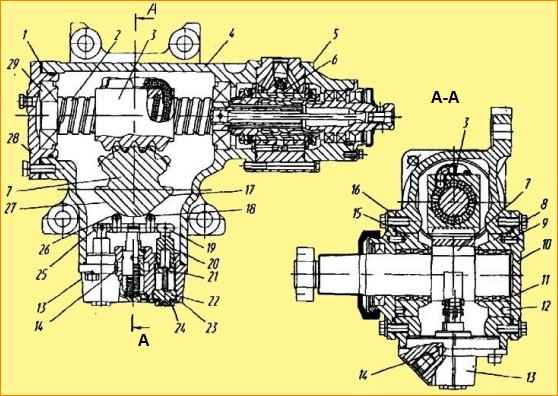

- - поворотом входного вала (рис. 1) установите гайку-рейку и сектор 8 в одно из крайних положений (левое или правое);

- - определите момент, необходимый для проворачивания входного вала по направлению из крайнего положения в среднее (примерно на угол 30°).

Если момент меньше 0,9 Нм, необходимо отрегулировать натяг в подшипниках 1, уменьшив количество прокладок 9.

После регулировки момент, необходимый для проворачивания входного вала, должен находиться в пределах 0,9-1,5 Нм (0,10-0,15 кгс.м).

Для проверки наличия люфта в зубчатом зацеплении нужно вращением входного вала установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов входного вала делится пополам), установить сошку на вал сектора 8.

Покачиванием сошки в обе стороны определить наличие люфта (при наличии люфта слышен стук в зубчатом зацеплении и, кроме того, вал сектора поворачивается, а входной вал неподвижен).

Наличие люфта можно так же определить поворотом входного вала влево и вправо по начала закрутки торсиона, застопорив при этом вал сектора.

Для регулировки зубчатого зацепления необходимо снять крышки 19 и 15 и повернуть вкладыши 12 по часовой стрелке на один и тот же угол (если смотреть со стороны вала сектора) так, чтобы исключить зазор в зубчатом зацеплении.

Установку крышек 15 и 19 производите таким образом, чтобы штифты 14 вошли в отверстия во вкладышах 12, расположенных в одной диаметральной плоскости с резьбовыми отверстиями в корпусе 3 под крепление крышек.

При незначительном несовпадении отверстий 11 с резьбовыми отверстиями корпуса 3 вкладыши 12 поверните в ту или другую сторону до совпадения вышеуказанных отверстий, обратив при этом внимание на отсутствие зазора в зубчатом зацеплении.

Штифты 14 должны располагаться друг против друга по одной линии.

После регулировки крышку 15 (крышки 10 и 16 — для рулевого механизма, рис. 2) при установке можно повернуть на 90, 180 и 270 градусов относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания входного вала в среднем положении, должен быть в пределах 2,9-4,5 Нм (0,29-0,45 кгсм)

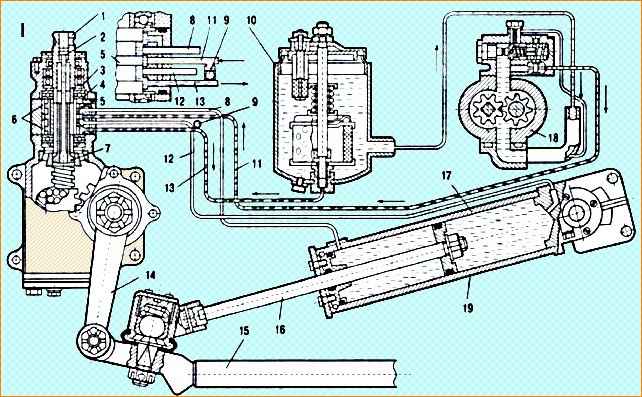

После проведения регулировочных работ рулевой механизм установите на автомобиль и, подсоединив его к рулевой колонке и гидроцилиндру, проверьте работу рулевого управления.

При правильной регулировке (при отрегулированных шарнирных соединениях рулевых тяг, подшипниках ступиц передних колес и шкворневых соединениях балка передней оси — поворотный кулак) усилие на ободе рулевого колеса при повороте управляемых колес на месте на площадке с асфальтовым покрытием должно быть при работающем двигателе 98-118 Н (10-12 кгс) и свободный угол поворота рулевого колеса не более 10-12˚.

В процессе эксплуатации допускается увеличение свободного хода рулевого колеса, но не более 18°.

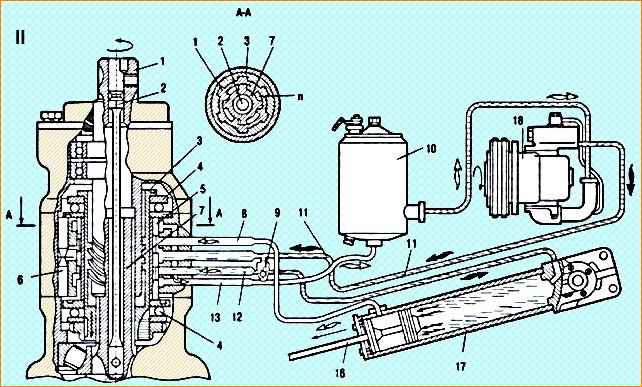

Регулировка углов поворота сектора 7 (рис. 5), при которых происходит срабатывание клапана ограничения давления 13, осуществляется непосредственно на автомобиле следующим образом:

Для увеличения углов поворота сектора 7 и, следовательно, управляемых колес влево до заданной величины необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и поворачивать пробку 22 против часовой стрелки, при этом гайка 21 со штоком 20 и рычагом 19 будет перемещаться вниз, обеспечивая удаление ролика 18 от боковой грани 17 сектора 7.

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 22.

Для уменьшения углов поворота сектора 7 и, следовательно, управляемых колес до заданной величины влево, необходимо отвернуть контргайку 24 до выхода из соприкосновения с корпусом 23 и поворачивать пробку 22 по часовой стрелке, при этом гайка 21 со штоком 20 и рычагом 19 будут перемещаться вверх, обеспечивая приближение ролика 18 к боковой грани 17 сектора 7

После проведения регулировки контргайку 24 завернуть, придерживая от проворота пробку 21.

Для увеличения или уменьшения угла поворота сектора и, следовательно, управляемых колес до заданной величины вправо аналогичной регулировкой ролик 26 с рычагом 25 удаляется или приближается к грани 27 сектора 7.