Головка цилиндров представляет собой цельную отливку из серого чугуна и крепится к блоку шпильками, ввернутыми в блок

Шпильки изготовлены из хромоникелевой стали и термически обработаны

Для обеспечения отвода тепла головка цилиндров имеет водяную рубашку, сообщающуюся с рубашкой блока, для обеспечения подвода топлива к форсунке в боковой поверхности имеются отверстия под штуцера.

В головке цилиндров размещены клапаны с пружинами и деталями их крепления, коромысла, оси коромысел и форсунки.

Седла клапанов вставные.

Седла впускных клапанов изготовлены из специального чугуна, а седла выпускных — из специального жаропрочного сплава.

Седла запрессованы в гнезда с натягом.

Седла и металлокерамические направляющие втулки клапанов окончательно обрабатываются после их запрессовки в головку.

Устанавливаемые на двигатели головки цилиндров имеют между собой конструктивные отличия:

Головки цилиндров на двигателях ЯМЗ-236НЕ2,БЕ2 могут быть блочные на три цилиндра каждая или индивидуальные:

- — Блочная головка на три цилиндра каждая. Привалочная поверхность шлифована и в зоне уплотнения гильз цилиндров выполнены кольцевые проточки.

Стык головки цилиндров, блока и гильзы уплотняется прокладкой состоящей из металлической единой на три цилиндра прокладки, уплотняющей газовый стык, и резиновых уплотнительных элементов, уплотняющих масляные, водяные и штанговые полости.

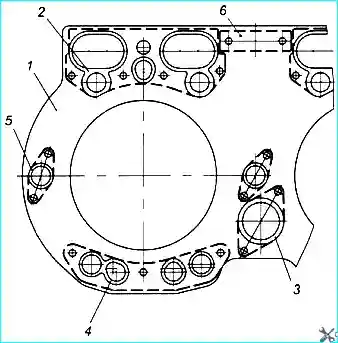

Уплотнительные элементы пяти видов в количестве 14 шт. на прокладку (рис. 1).

Индивидуальная головка установлена на каждый цилиндр и крепится к блоку шестью шпильками, имеющими длину 209 мм и 248 мм.

В головку запрессован чугунный стакан форсунки.

Стакан в верхней части уплотнен резиновым кольцом.

Привалочная поверхность в зоне уплотнения гильз цилиндров имеет три кольцевые проточки.

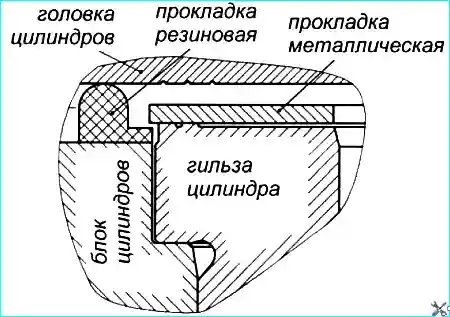

Стык головки цилиндров, блока и гильзы (рис. 2) уплотняется прокладкой состоящей из металлической прокладки, уплотняющей газовый стык, и резиновой прокладки, уплотняющей масляные, водяные и штанговые полости.

Металлическая и резиновая прокладка устанавливаются на штифты блока.

Металлическая прокладка выпускается четырех размеров по толщине (1,1 мм; 1,3 мм; 1,5 мм; 1,7 мм) и подбирается при сборке двигателя индивидуально с целью достижения оптимального рабочего процесса в каждом цилиндре.

В запасные части поставляется прокладка толщиной 1,7 мм.

Головки цилиндров на двигателях ЯМЗ-236Н; (Б; НЕ; БЕ) блочные на три цилиндра каждая. Конструктивно выполнена в основном аналогично предыдущей блочной.

Головку цилиндров снимать только для устранения неисправностей деталей цилиндропоршневой группы, прокладки головки цилиндров, клапанов или для замены самой головки.

Снимать головку цилиндров в следующем порядке:

- 1. Слить охлаждающую жидкость из системы охлаждения двигателя.

- 2. Отсоединить от головки все трубопроводы, защитить их внутренние полости от попадания пыли и грязи.

- 3. Снять крышку головки цилиндров.

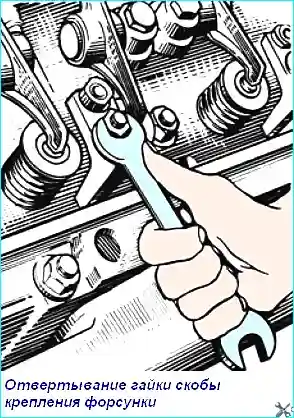

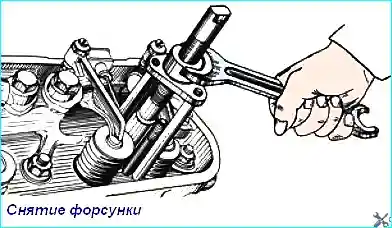

- 4. Отвернуть гайки скоб крепления форсунок (рис. 3), снять форсунки (рис. 4), предохраняя распылитель от ударов и засорения отверстий

- 5. Отвернуть гайки крепления осей коромысел, снять оси коромысел в сборе с коромыслами и извлечь штанги.

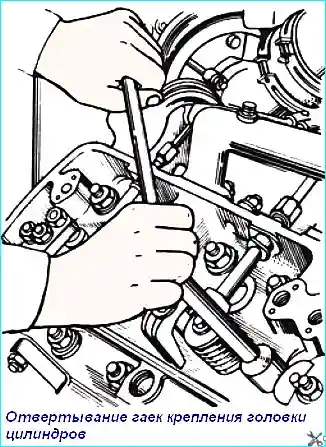

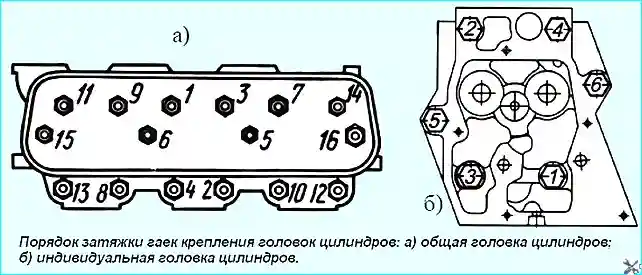

6. Отвернуть гайки крепления головки цилиндров (рис. 5), соблюдая последовательность, обратную затяжке (рис. 6).

Отворачивать гайки крепления индивидуальных головок цилиндров не менее чем за три приема:

- 1 – прием - до147...118 Нм (15...12 кгсм)

- 2 – прием - до 49...39 Нм (5...4кгсм)

- 3 - прием - вывернуть гайки.

- 7. Снять головку цилиндров с двигателя и осмотреть ее состояние.

- 8. Если необходимо, осторожно снять прокладку головки цилиндров.

- 9. Проверить состояние гильз цилиндров и закрыть цилиндровые отверстия, чтобы предохранить их от попадания пыли и грязи.

Установку головки цилиндров на двигатель производить в обратном порядке.

Перед установкой протереть чистой ветошью привалочные плоскости блока цилиндров, бурта гильзы цилиндров и головку цилиндров.

Повторное использование прокладки головки цилиндров допускается с той же головкой цилиндров только при неизменном положении гильз в блоке цилиндров и при отсутствии следов прорыва газов и разрушения окантовок газового стыка.

Обратить внимание на правильность установки прокладки головки цилиндров на штифты и окантовок прокладок — на бурты гильз цилиндров.

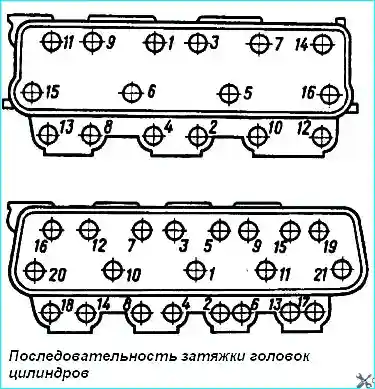

Гайки крепления головок цилиндров затягивать в порядке возрастания номеров, как показано на рис. 7, моментом 240 — 260 Нм (24 — 26 кгсм).

После первой затяжки повторной операцией проверить требуемый крутящий момент на каждой гайке, соблюдая указанную последовательность.

Нельзя затягивать гайки моментом большим, чем указано, так как это неизбежно приведет к разрушению деталей газового стыка.

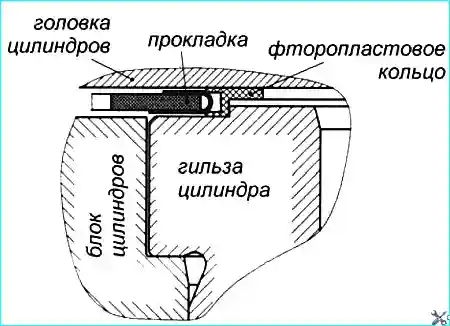

Стык головки цилиндров, блока и гильзы (рис. 8) уплотняется прокладкой из материала типа «сэндвич» с окантовками цилиндровых отверстий и отверстий для прохода охлаждающей жидкости.

В окантовки цилиндровых отверстий вставлены разрезные уплотнительные фторопластовые кольца.

Крепление к блоку осуществляется 16-ю шпильками с шайбами и гайками.

Притирка клапанов

Перед разборкой головок цилиндров очистить их от масла и нагара и пометить порядковые номера клапанов на их тарелках для того, чтобы при сборке установить их на свои места.

Для рассухаривания клапанов необходимо головку цилиндров без форсунок, коромысел, осей коромысел и шпилек крепления осей коромысел установить привалочной поверхностью на плиту так, чтобы обеспечить упор для клапанов.

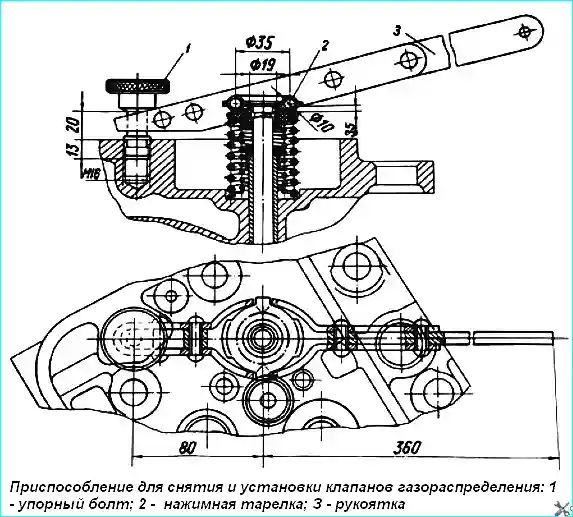

Рассухаривание выполнять с помощью приспособления, изображенного на рис. 9

Для этой цели ввернуть упорный болт 1 приспособления в отверстие под шпильку крепления оси коромысла, нажимную тарелку 2 приспособления установить на тарелку пружин соответствующего клапана и, нажимая на рукоятку 3 рычага приспособления, отжать пружины клапана, вынуть сухари и снять все детали клапанного узла.

Таким же путем последовательно рассухарить все остальные клапаны и снять пружины клапанов и сопряженные с ними детали.

Повернуть головку цилиндров и вынуть клапаны из направляющих втулок.

Клапаны и седла тщательно очистить от грязи, нагара и масляных отложений, промыть в керосине или специальном моющем растворе, высушить и осмотреть для определения степени ремонта.

Восстановить герметичность клапана притиркой возможно только при наличии незначительных износов и мелких раковин на рабочей фаске и лишь в том случае; если тарелка и стержень не покороблены и нет местных прогаров на фасках клапана и седла.

При наличии таких дефектов притирке должны предшествовать шлифовка седел и клапанов или замена неисправных деталей.

Для притирки клапанов использовать специальную притирочную пасту, приготовленную путем тщательного перемешивания трех частей (по объему) микропорошка зеленого карбида кремния с двумя частями моторного масла и одной частью дизельного топлива.

Перед употреблением притирочную смесь тщательно перемешать, так как при отсутствии механического перемешивания микропорошок способен осаждаться.

Установить головку цилиндров на плиту или специальное приспособление привалочной поверхностью кверху.

Нанести на фаску клапана тонкий равномерный слой притирочной пасты, смазать стержень клапана чистым моторным маслом и установить его в головку цилиндров.

Притирку выполнять возвратно-вращательными движениями клапанов при помощи специального приспособления или дрели с присосом.

Нажимая на клапан с усилием 20-30 Н (2-3 кгс), повернуть его на ⅓ оборота в одном направлении, затем, ослабив усилие, на ¼ оборота в обратном направлении. Нельзя выполнять притирку круговыми движениями.

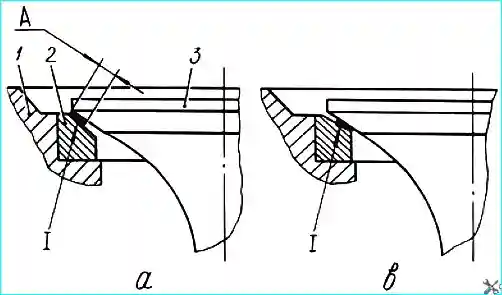

Периодически поднимая клапан и добавляя на фаску пасту, продолжать притирку, как указано выше, до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной «А» не менее 1,5 мм (рис. 10).

Разрывы матового пояска и наличие на нем поперечных рисок не допускается.

При правильной притирке матовый поясок «А» на фаске клапана и седле должен начинаться у большего основания конуса, как показано на рисунке 10.

После окончания притирки клапаны и головку цилиндров тщательно промыть керосином или специальным моющим раствором и высушить.

Клапаны, пружины и детали их крепления установить на головку цилиндров и засухарить клапаны, используя приспособление, изображенное на рис. 9.

Качество притирки проверить на герметичность сопряжений клапан — седло путем заливки керосина или дизельного топлива, заливая его поочередно во впускные и выпускные окна. Хорошо притертые клапаны не должны пропускать керосин или дизельное топливо в течение одной минуты.

Допустима проверка качества притирки карандашом, для этого поперек фаски притертого чистого клапана мягким графитовым карандашом нанести через равные промежутки 10 — 15 черточек, после чего осторожно вставить клапан в седло и, сильно нажимая к седлу, повернуть его на ¼ оборота.

При хорошем качестве притирки все черточки на рабочей фаске клапана должны стереться. При неудовлетворительных результатах проверки качества притирки ее необходимо продолжить.

Основными дефектами головки цилиндров являются:

- - трещины, выработки, риски и раковины на седлах выпускных и впускных клапанов, нарушение уплотнения стакана форсунки;

- - износ отверстий в направляющих втулках клапанов, ослабление посадки направляющих втулок в головке цилиндров;

- - трещины на поверхности прилегания головки к блоку цилиндров и коробление этой поверхности, а также погнутость и ослабление посадки шпилек на головке цилиндров или повреждение резьбы на шпильках.

Головку цилиндров заменяют при наличии трещин, проходящих через отверстия под направляющие втулки клапанов, отверстия под стаканы форсунок и гнезда под седла клапанов, и трещин на стенках рубашки охлаждения в местах, недоступных для ремонта.

Наличие трещин устанавливают внешним осмотром, а также при испытании головок цилиндров на герметичность водой под давлением 0,4 МПа (4 кгс/см2).

Герметичность рубашки охлаждения головки цилиндров можно проверить, подведя в нее сжатый воздух и погрузив головку в ванну с водой.

Трещины будут видны по выходящим пузырькам воздуха.

Трещины и пробоины на головке цилиндров не допускаются, допускаются лишь мелкие трещины на привалочной плоскости между отверстиями под распылитель форсунки и клапаны, не захватывающие рабочей фаски впускного клапана и не нарушающие герметичность.

Если при испытании головки цилиндров на герметичность обнаружится нарушение уплотнения стакана форсунки, следует подтянуть гайку крепления стакана. Если при этом течь не устраняется, стакан снимают и заменяют уплотнительное кольцо и шайбу, а в случае необходимости и стакан.

Для установки стакана кладут на дно гнезда под стакан форсунки шайбу 4 (рис. 11),

устанавливают в гнездо уплотнительное резиновое кольцо 6, предварительно смазав его солидолом, вставляют справкой стакан 5 форсунки до упора и ввертывают гайку 7 стакана форсунки головкой (рис. 12), затянув гайку крутящим моментом 90—110 Нм (9—11 кгс.м).

Затем повторяют испытания уплотнения стакана форсунки на герметичность.

Головки блока допускаются к сборке без ремонта, если:

- - неплоскостность поверхности, прилегающей к блоку, не более 0,1 мм на всей длине и не более 0,05 на длине 100 мм;

- - если ширина рабочей фаски седла впускного клапана составляет 2,0—2,8 мм, выпускного — 1,5—2,3 мм;

- - утопание впускного клапана относительно нижней плоскости головки цилиндров — не более 2,2 мм, а выпускного — не более 2,7 мм;

- - если диаметр внутренних поверхностей направляющих втулок клапанов — не более 12,060 мм и если в резьбе для шпилек не более двух сорванных ниток.

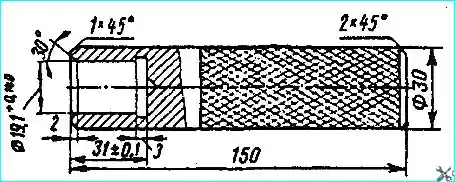

Неплоскостность поверхности, прилегающей к блоку, исправляют шлифованием, обеспечивая требуемую неплоскостность и высоту головки до кольцевого ребра не менее 131,5 мм; номинальный размер — 132-0,26 мм.

При износе или срыве резьбы в отверстиях головки цилиндров нарезают резьбу ремонтного размера или ставят ввертыши.

В головке цилиндров нарезают резьбы под ремонтные шпильки следующих размеров: водораспределительной трубы — М10 х 1,5Т на глубину 14 мм; впускного и выпускного трубопроводов — М12 х 1,75Т на глубин у 15 мм; скобы форсунки — М14х2Т на глубину 22 мм.

При ремонте резьбовых отверстий постановкой ввертышей рассверливают отверстие с дефектной резьбой и нарезают резьбу под ввертыш.

Затем смазывают ввертыш суриком или жидким стеклом и ввертывают его в резьбовое отверстие до отказа, запиливают торец заподлицо с плоскостью головки, раскернивают ввертыш в трех точках и калибруют резьбовое отверстие ввертыша.

Отверстие под шпильку крепления форсунки восстановлению не подлежит.

Направляющие втулки клапанов при износе внутреннего диаметра более чем 12,06 мм заменяют новыми.

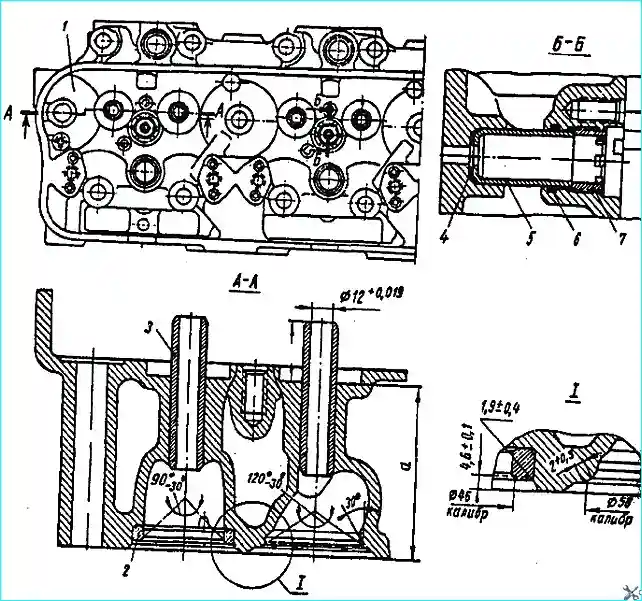

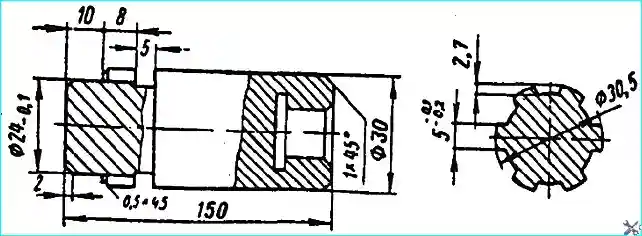

Оправкой (рис. 13) запрессовывают в отверстие головки цилиндров направляющие втулки клапанов и обрабатывают их разверткой под номинальный 12+0,019 мм или ремонт 11,6+0,019 мм размеры.

Направляющие втулки клапанов запрессованы с натягом 0,03—0,05 мм. Они должны выступать над опорной площадкой пружины клапана на (31±0,5).

Перед запрессовкой направляющие втулки пропитывают веретен маслом в течение трех часов, а головку нагревают до температуры 160— 170°С.

При износе отверстия в головке цилиндров под направляющую втулку более 19,03 мм ставят ремонтную направляющую втулку, для этого отверстие развертывают до диаметра 19,2+0,023 мм и запрессовывают ремонтную втулку.

Седла клапанов восстанавливают в зависимости от характера дефекта. Рабочие фаски клапанных седел обрабатывают только после восстановления отверстий в направляющих втулках клапанов.

Риски на рабочей поверхности седла впускного и выпускного клапанов, выработку и вмятины устраняют зенкерованием или шлифовкой фаски седла, обеспечив при этом минимально необходимый съем металла до получения чистой поверхности фаски седла.

Предельное утопание тарелки нового клапана от плоскости головки при восстановленных фасках седла головки допускается: 2,5 мм для впускного клапана и 3,0 мм для выпускного.

Режущий инструмент для восстановления фаски должен иметь ориентацию по внутреннему диаметру направляющей втулки клапана для обеспечения соосности фаски и внутреннего диаметра направляющей втулки клапана в пределах 0,025 мм (биение 0,05 мм).

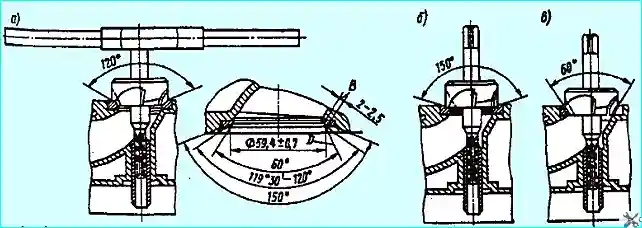

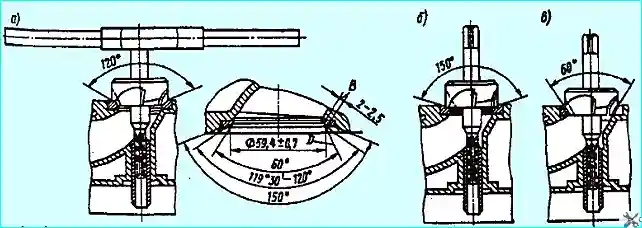

Фаску седла впускного клапана обрабатывать в таком порядке:

- - фрезеровать рабочую фаску зенкером под углом 120° (рис. 14, а) до получения чистой ровной поверхности;

- - фрезеровать нижнюю кромку рабочей фаски зенкером под углом 150° (рис. 14, б), выдерживая требуемую ширину фаски в пределах диаметра 59,4+0.7мм;

- - фрезеровать верхнюю кромку фаски зенкером под углом 60° (рис. 14, в) до получения ширины фаски, равной 2,0—2,5 мм.

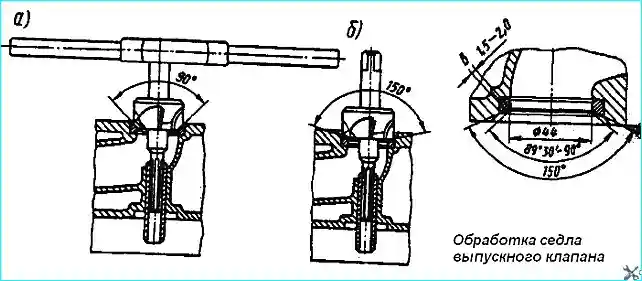

Обработку фаски седла впускного клапана производить в следующем порядке:

- - фрезеровать рабочую фаску зенкером с углом 90° (рис. 15, а) до получения необходимой чистоты;

- - фрезерованием нижней кромки фаски зенкером с углом 150° (рис. 15, б) обеспечить размер рабочей фаски в пределах 1,5—2,0 мм.

Риски и незначительную выработку на седлах клапанов устраняют 1шлифованием седел с последующей притиркой клапанов.

Если невозможно получить ширину рабочей фаски на седле выпускного клапана, равную 1,55 — 2,0 мм и впускного клапана, равную 2,0—2,5 мм, а также при наличии прогара, трещин, раковин и других дефектов, не устраняемых обработкой, седла заменяют.

Ремонтное седло впускного клапана изготавливают из чугуна, по химическому составу близкого составу чугуна головки цилиндров, а выпускного клапана — из специального чугуна. Твердость отливки HRC 50—60.

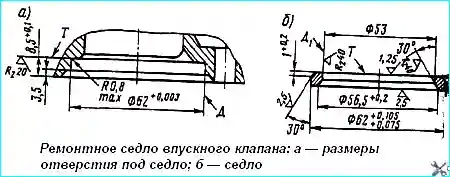

Гнездо под ремонтное седло в головке цилиндров растачивают на радиально-сверлильном станке. Обработка головки под ремонтное седло впускного клапана, размеры седла и обработка фаски седла в сборе с головкой показаны на рис. 16.

После расточки биение поверхности «Д» относительно отверстия под втулку клапана должно быть не более 0,1 мм, неперпендикулярность торца «Т» поверхности «Д» не должна превышать 0,03 мм на крайних точках.

При запрессовке нового седла головку цилиндров нагревают в кипящей воде до 90°С и выдерживают при этой температуре не менее 3 мин.

Запрессовывают седло легкими ударами молотка через медную или латунную проставку, обеспечив натяг не менее 0,02 мм.

Прилегание седла к головке цилиндров проверяют щупом. Щуп толщиной 0,05 мм проходить не должен.

После запрессовки седла клапанов обрабатывают по выше описанной технологии, обеспечивающей необходимые геометрические размеры рабочей фаски клапанов.

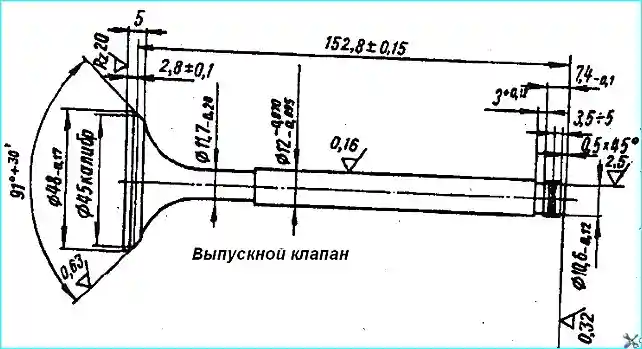

Клапаны головки цилиндров двигателя изготовлены из различных материалов.

Торец стержня выпускного клапана (рис. 17) изготовлен из стали 40ХН, а головка со стержнем изготовлены из стали 4Х14Н14В2М. Клапан закаливают и отпускают до твердости головки HRC25—З0 и торца стержня HRC 50—57.

Впускной клапан изготовлен из стали 4Х10СМ2 и термически обработан до твердости HRC З5—40, а торец до твердости HRC 50—57, на глубину 2—3 мм.

Основными дефектами клапанов являются износ или выгорание рабочей фаски, изгиб или износ стержня по диаметру, а также износ торца стержня клапана.

Для устранения износа или выгорания рабочей фаски ее шлифуют как чисто до шероховатости 0,63 мкм. При этом высота цилиндрической части головки должна быть не менее 0,5 мм, а при высоте менее 0,5 мм — клапан бракуют.

Фаску выпускного клапана шлифуют под углом 45°, а впускного под углом 60°.

Перешлифованная рабочая фаска выпускного клапана должна иметь следующие параметры:

- - толщина пояска цилиндрической поверхности тарелки не менее 1,0 мм, угол 91—92°, шероховатость поверхности 0,63 мкм;

- - биение рабочей поверхности фаски относительно стержня не более 0,03 мм, а соответственно впускного: толщина пояска цилиндрической поверхности тарелки не менее 0,75 мм, угол 121—122°, шероховатость поверхности не ниже 1,25 мкм;

- - биение рабочей фаски относительно стержня не более 0,03 мм.

Обычно перед шлифовкой клапана проверяют его стержень на изгиб и при необходимости правят.

Для проверки на изгиб стержень клапана кладут на призмы индикатора и проверяют непрямолинейность образующей стержня клапана, которая должна быть не более 0,01 мм, а биение рабочей фаски относительно образующей — не более 0,03 мм.

Правку производят легкими ударами деревянного или свинцового молотка.

При износе стержней клапанов их шлифуют под ремонтный размер до диаметров: для впускного — 11,8-0,030 мм или 11,6-0,030 и выпускного — 11,8-0,095 мм или 11,6-0,070 мм.

При шлифовании на бесцентрошлицевальном станке методом врезания необходимо впоследствии углубить кольцевую канавку под сухари до диаметра 10,1-0,12 мм.

При шлифовании на круглошлифовальном станке клапан торцом вставляют в оправку с цилиндрическим отверстием и поджимают центром со стороны головки клапана.

Оправка конусной поверхностью крепится в шпинделе станка. После шлифовки стержень полируют до шероховатости 0,16 мкм.

Овальность и конусность образующей поверхности стержня допускается не более 0,01 мм.

Изношенные стержни клапанов восстанавливают осталиванием с последующим шлифованием до номинального диаметра: Выпускного клапана — 12-0,070 мм и впускного —12-0,030.

Стержни клапанов, имеющие износ по диаметру менее 11,45 мм бракуют.

Изношенный торец стержня клапана шлифуют и полируют до шероховатости 0,32 мкм, с последующим снятием фаски 0,45 х 45°

Если расстояние от кольцевой канавки до торца стержня клапана менее 7,2 мм, торец наваривают электродом марки Т-590 или высокоуглеродистой проволокой марки У8.

Затем торец шлифуют, калят до твердости HRC 50—57 и полируют. При этом необходимо выдержать размер 7,4-0,1 мми обеспечить перпендикулярность торца относительно образующей стержня клапана; допускается отклонение не более 0,1 мм на длине 100 мм (см. рис. 17).

Пружины клапанов изготовлены из стали 50ХФА. Пружины обычно имеют следующие дефекты: потерю упругости, обломы витков и трещины.

При наличии обломов витков или трещин пружины бракуют.

Перед постановкой на двигатель пружины испытывают на упругость на гидравлическом приборе, позволяющим определить длину пружины в зависимости от нагрузки.

Наружная пружина считается годной к установке, если длина в свободном состоянии не менее 74 мм, а при нагрузке 23,5 – 26,5 кгс не менее 56 мм.

Внутренняя пружина в свободном состоянии 63 мм, должна иметь длину при нагрузке 12,5 – 13,5 кгс длину 50 мм.

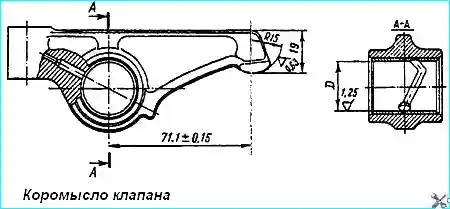

Коромысло клапана (рис. 19) изготовлено из стали 45, а втулка из бронзы Бр. ОЦС 4-4-2,5.

Поверхность носка коромысла подвержено закалке на глубину 2-5 мм твердости HRC 56 – 63.

Основными дефектами коромысла являются: износ отверстия во втулке под ось коромысла, ослабление посадки втулки в коромысле и износ поверхности носка.

Коромысло меняют при обнаружении трещины или облома.

При износе отверстия под ось коромысла до диаметра 25,15 мм заменяют только втулку. Кроме того, втулку заменяют при ослаблении ее посадки в коромысле.

Посадку проверяют легкими ударами медной выколоткой.

Перед установкой новой втулки проверяют диаметр отверстия ступицы коромысла, который должен быть не более 27,028 мм. Новая втулка запрессовывается в коромысло с натягом не менее 0,7 мм.

При установке новой втулки нужно обеспечить совпадение отверстий во втулке и коромысле, а стык втулки должен быть в верхней части отверстия.

Масляная канавка во втулке должна проходить через совмещенное отверстие, при этом кромки канавки не должны выходить за пределы отверстия. Запрессованная новая втулка должна утопать в теле коромысла по 1 мм с обеих сторон.

Запрессованную втулку обрабатывают разверткой под размер диаметра 25+0,030 мм.

Износ поверхности носка коромысла проверяют щупом с использованием шаблона, имеющего радиус образующей сферы 15-0,1 мм. Щуп толщиной 0,2 мм не должен проходить между образующей поверхностью носка и шаблона.

Указанный дефект устраняют шлифовкой до размера (см. рис. 19) не менее 19 мм с обеспечением радиуса 15 мм и шероховатости 0,63 мкм, которую получают полировкой пастами ГОИ.

Шлифуют вручную на обдирочношлифовальном станке шлифовальным кругом, который должен быть заправлен радиусом 15 мм.

Если шлифовка носка коромысла не позволяет удалить следы выработки, не нарушая размера, равного 19 мм, то поверхность наплавляют электродом марки Т-590, который обеспечивает твердость HRC 50, дальнейшая обработка поверхности носка аналогична изложенной выше.

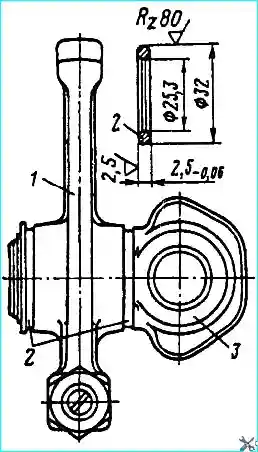

На некоторых двигателях устанавливаются коромысла с уменьшенной шириной ступицы с 34,9-0,14 мм до 30-0,14 мм, соответственно изменена длина втулки коромысла с — 0,З4-0,34 мм до 29-0,28 мм.

Поэтому при монтаже нового коромысла 1 (рис. 19) на ось 3 старой конструкции необходимо с обеих сторон ступицы коромысла установить по одному распорному кольцу 2, изготовленному из любой стали по размерам, показанным на рисунке.

При установке старого коромысла на ось новой конструкции необходимо его ступицу подрезать равномерно с каждой стороны на 2,5 мм; торцы ступицы коромысла должны быть перпендикулярны оси внутреннего диаметра втулки с точностью 0,1 мм на диаметре 30 мм.

Новую втулку можно запрессовать и обработать в сборе со старым коромыслом, если выдержать указанные требования при использовании старой втулки с новым коромыслом ее следует запрессовать и подрезать с обеих сторон.