Головка циліндрів є цілісною виливкою із сірого чавуну і кріпиться до блоку шпильками, загорнутими в блок

Шпильки виготовлені з хромонікелевої сталі та термічно оброблені

Для забезпечення відведення тепла головка циліндрів має водяну сорочку, що сполучається з сорочкою блоку, для забезпечення підведення палива до форсунки у бічній поверхні є отвори під штуцера.

У головці циліндрів розміщені клапани з пружинами та деталями їх кріплення, коромисла, осі коромисел та форсунки.

Седла клапанів вставні.

Сідла впускних клапанів виготовлені зі спеціального чавуну, а сідла випускних — зі спеціального жароміцного сплаву.

Сідла запресовані в гнізда з натягом.

Сідла та металокерамічні напрямні втулки клапанів остаточно обробляються після їх запресування в головку.

Встановлювані на двигуни головки циліндрів мають між собою конструктивні відмінності:

Головки циліндрів на двигунах ЯМЗ-236НЕ2,БЕ2 можуть бути блокові на три циліндри кожна або індивідуальні:

- — Блокова головка на три циліндри кожна. Приволокна поверхня шліфована і в зоні ущільнення гільз циліндрів виконані кільцеві проточки.

Стик головки циліндрів, блоку та гільзи ущільнюється прокладкою складається з металевої єдиної на три циліндри прокладки, що ущільнює газовий стик, та гумових ущільнювальних елементів, що ущільнюють масляні, водяні та штангові порожнини.

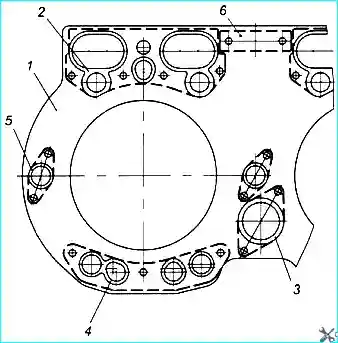

Ущільнювальні елементи п'яти видів у кількості 14 шт. на прокладку (рис. 1).

Індивідуальна головка встановлена на кожен циліндр і кріпиться до блоку шістьма шпильками, що мають довжину 209 мм та 248 мм.

У головку запресовано чавунну склянку форсунки.

Шклянка у верхній частині ущільнена гумовим кільцем.

Привалкова поверхня в зоні ущільнення гільз циліндрів має три кільцеві проточки.

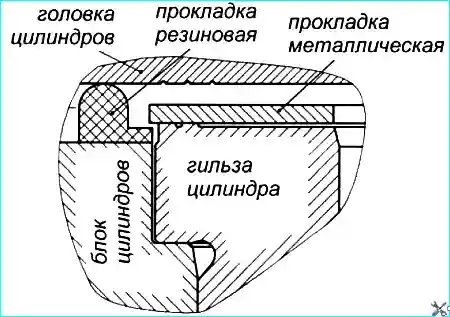

Стик головки циліндрів, блоку та гільзи (рис. 2) ущільнюється прокладкою, що складається з металевої прокладки, що ущільнює газовий стик, та гумової прокладки, що ущільнює масляні, водяні та штангові порожнини.

Металева та гумова прокладка встановлюються на штифти блоку.

Металеве прокладання випускається чотирьох розмірів за товщиною (1,1 мм; 1,3 мм; 1,5 мм; 1,7 мм) і підбирається при складанні двигуна індивідуально з метою досягнення оптимального робочого процесу в кожному циліндрі.

У запасні частини поставляється прокладка товщиною 1,7 мм.

Головки циліндрів на двигунах ЯМЗ-236Н; (Б; НЕ; БЕ) блокові на три циліндри кожна. Конструктивно виконана в основному аналогічно до попередньої блокової.

Головку циліндрів знімати тільки для усунення несправностей деталей циліндропоршневої групи, прокладання головки циліндрів, клапанів або для заміни самої головки.

Знімати головку циліндрів у такому порядку:

- 1. Злити охолоджувальну рідину із системи охолодження двигуна.

- 2. Від'єднати від головки всі трубопроводи, захистити їх внутрішні порожнини від попадання пилу та бруду.

- 3. Зняти кришку головки циліндрів.

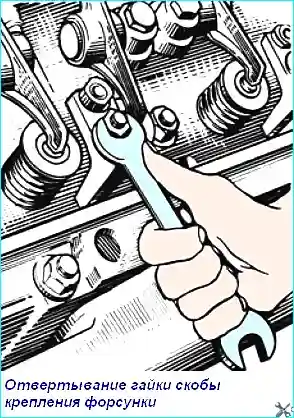

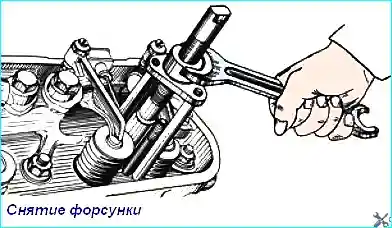

- 4. Відвернути гайки скоб кріплення форсунок (рис. 3), зняти форсунки (рис. 4), оберігаючи розпилювач від ударів та засмічення отворів

- 5. Відвернути гайки кріплення осей коромисел, зняти осі коромисел у зборі з коромислами та витягнути штанги.

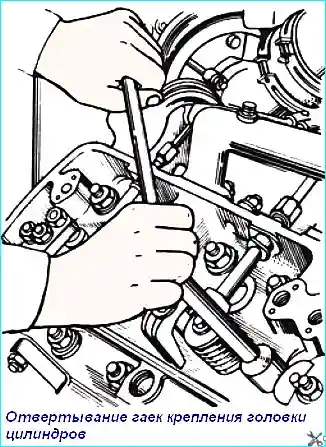

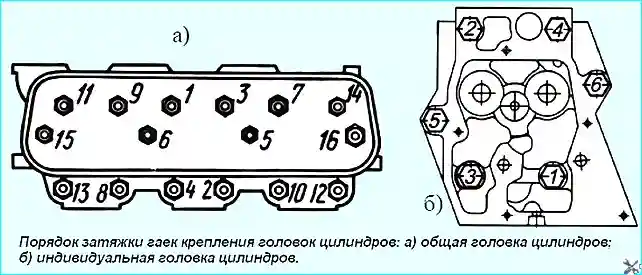

6. Відвернути гайки кріплення головки циліндрів (рис. 5), дотримуючись послідовності, зворотної затяжки (рис. 6).

Відвертати гайки кріплення індивідуальних головок циліндрів не менше ніж за три прийоми:

- 1 – прийом - до147...118 Нм (15...12 кгсм)

- 2 - прийом - до 49...39 Нм (5...4кгсм)

- 3 - прийом - вивернути гайки.

- 7. Зняти головку циліндрів з двигуна та оглянути її стан.

- 8. Якщо необхідно, обережно зняти головку циліндрів.

- 9. Перевірити стан гільз циліндрів та закрити циліндрові отвори, щоб захистити їх від попадання пилу та бруду.

Встановлення головки циліндрів на двигун проводити у зворотному порядку.

Перед установкою протерти чистим ганчір'ям привалочні площини блоку циліндрів, бурта гільзи циліндрів та головку циліндрів.

Повторне використання прокладки головки циліндрів допускається з тією ж головкою циліндрів тільки при незмінному положенні гільз у блоці циліндрів і за відсутності слідів прориву газів та руйнування окантовок газового стику.

Звернути увагу на правильність встановлення прокладки головки циліндрів на штифти та окантовок прокладок — на бурти гільз циліндрів.

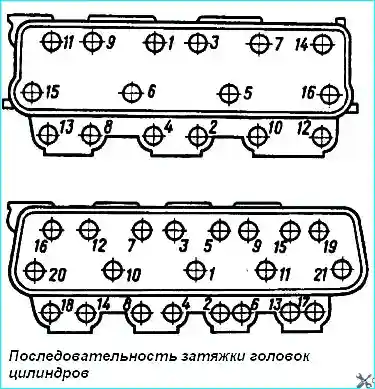

Гайки кріплення головок циліндрів затягують у порядку зростання номерів, як показано на рис. 7, моментом 240 - 260 Нм (24 - 26 кгсм).

Після першої затяжки повторною операцією перевірити необхідний крутний момент на кожній гайці, дотримуючись зазначеної послідовності.

Не можна затягувати гайки більшим моментом, ніж зазначено, оскільки це неминуче призведе до руйнування деталей газового стику.

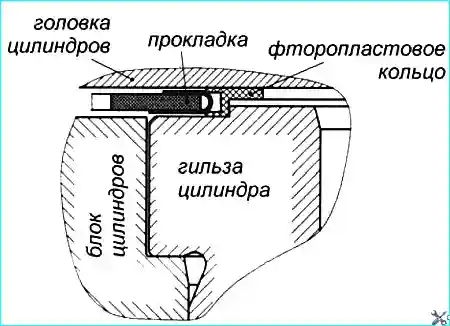

Стик головки циліндрів, блоку та гільзи (рис. 8) ущільнюється прокладкою з матеріалу типу «сендвіч» з окантовками циліндрових отворів та отворів для проходу охолоджуючої рідини.

В окантування циліндрових отворів вставлені розрізні ущільнювальні фторопластові кільця.

Кріплення до блоку здійснюється 16-ма шпильками з шайбами та гайками.

Притирання клапанів

Перед розбиранням головок циліндрів очистити їх від олії та нагару та помітити порядкові номери клапанів на їх тарілках для того, щоб при складанні встановити їх на свої місця.

Для розсухарювання клапанів необхідно головку циліндрів без форсунок, коромисел, осей коромисел та шпильок кріплення осей коромисел встановити привалковою поверхнею на плиту так, щоб забезпечити упор для клапанів.

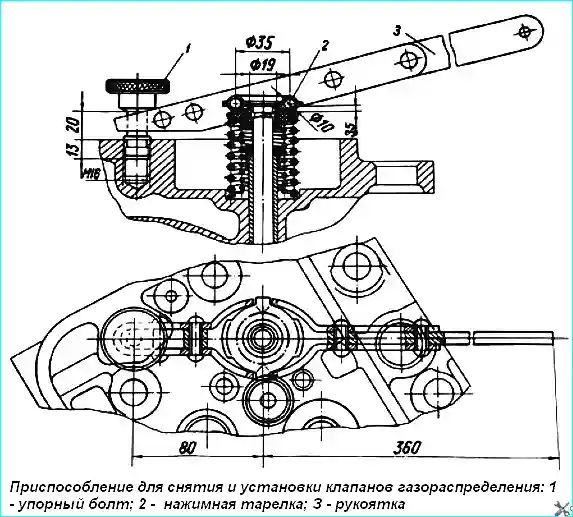

Розсухарювання виконувати за допомогою пристрою, зображеного на рис. 9

Для цієї мети повернути завзятий болт 1 пристосування в отвір під шпильку кріплення осі коромисла, натискну тарілку 2 пристосування встановити на тарілку пружин відповідного клапана і, натискаючи на рукоятку 3 важеля пристосування, віджати пружини вузла.

Таким самим шляхом послідовно розсухарити всі інші клапани та зняти пружини клапанів та пов'язані з ними деталі.

Повернути головку циліндрів та вийняти клапани з напрямних втулок.

Клапани та сідла ретельно очистити від бруду, нагару та масляних відкладень, промити в гасі або спеціальному миючому розчині, висушити та оглянути для визначення ступеня ремонту.

Відновити герметичність клапана притиранням можливо лише за наявності незначних зносів та дрібних раковин на робочій фасці і лише в тому випадку; якщо тарілка та стрижень не пошкоджені і немає місцевих прогарів на фасках клапана та сідла.

За наявності таких дефектів притирання повинні передувати шліфування сідел і клапанів або заміна несправних деталей.

Для притирання клапанів використовувати спеціальну притиральну пасту, приготовлену шляхом ретельного перемішування трьох частин (за обсягом) мікропорошку зеленого карбіду кремнію з двома частинами моторного масла та однією частиною дизельного палива.

Перед вживанням притиральну суміш ретельно перемішати, тому що за відсутності механічного перемішування мікропорошок здатний осаджуватися.

Установити головку циліндрів на плиту або спеціальний пристрій привалювальної поверхнею догори.

Нанести на фаску клапана тонкий рівномірний шар притиральної пасти, змастити стрижень клапана чистим моторним маслом і встановити його в головку циліндрів.

Притирання виконувати поворотно-обертальними рухами клапанів за допомогою спеціального пристрою або дриля з присосом.

Натискаючи на клапан із зусиллям 20-30 Н (2-3 кгс), повернути його на ⅓ обороту в одному напрямку, потім, послабивши зусилля, на ¼ обороту у зворотному напрямку. Не можна виконувати притирання круговими рухами.

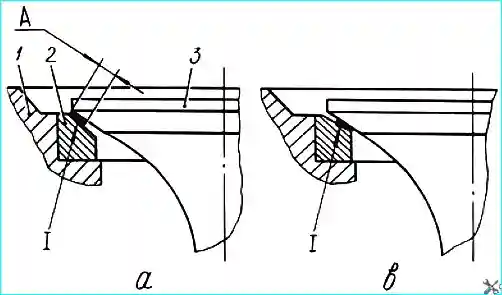

Періодично піднімаючи клапан і додаючи на фаску пасту, продовжувати притирання, як зазначено вище, до тих пір, поки на фасках клапана та сідла не з'явиться безперервний матовий пояс шириною «А» не менше 1,5 мм (мал. 10).

Розриви матового пояска та наявність на ньому поперечних рисок не допускається.

При правильному притиранні матовий поясок «А» на фасці клапана та сідлі повинен починатися у більшої основи конуса, як показано на малюнку 10.

Після закінчення притирання клапани та головку циліндрів ретельно промити гасом або спеціальним миючим розчином та висушити.

Клапани, пружини та деталі їх кріплення встановити на головку циліндрів та засухарити клапани, використовуючи пристосування, зображене на рис. 9.

Якість притирання перевірити на герметичність пару клапан - сідло шляхом заливки гасу або дизельного палива, заливаючи його по черзі у впускні та випускні вікна. Добре притерті клапани не повинні пропускати гас або дизельне паливо протягом однієї хвилини.

Допустима перевірка якості притирання олівцем, для цього поперек фаски притертого чистого клапана м'яким графітовим олівцем нанести через рівні проміжки 10 — 15 рисок, після чого обережно вставити клапан у сідло і, сильно натискаючи до сідла, повернути його на ¼ оборот.

При хорошій якості притирання всі рисочки на робочій фасці клапана повинні стертися. При незадовільних результатах перевірки якості притирання її необхідно продовжити.

Основними дефектами головки циліндрів є:

- - тріщини, вироблення, ризики та раковини на сідлах випускних та впускних клапанів, порушення ущільнення склянки форсунки;

- - знос отворів у напрямних втулках клапанів, ослаблення посадки направляючих втулок у головці циліндрів;

- - тріщини на поверхні прилягання головки до блоку циліндрів і короблення цієї поверхні, а також погнутість та ослаблення посадки шпильок на головці циліндрів або пошкодження різьблення на шпильках.

Головку циліндрів замінюють за наявності тріщин, що проходять через отвори під напрямні втулки клапанів, отвори під склянки форсунок та гнізда під сідла клапанів, та тріщин на стінках сорочки охолодження в місцях, недоступних для ремонту.

Наявність тріщин встановлюють зовнішнім оглядом, а також при випробуванні головок циліндрів на герметичність водою під тиском 0,4 МПа (4 кгс/см2).

Герметичність сорочки охолодження головки циліндрів можна перевірити, підвівши в неї стиснене повітря і зануривши головку у ванну з водою.

Тріщини будуть видно по бульбашках повітря, що виходять.

Тріщини та пробоїни на головці циліндрів не допускаються, допускаються лише дрібні тріщини на привалковій площині між отворами під розпилювач форсунки та клапани, що не захоплюють робочої фаски впускного клапана і не порушують герметичність.

Якщо при випробуванні головки циліндрів на герметичність виявиться порушення ущільнення склянки форсунки, слід підтягнути гайку кріплення склянки. Якщо при цьому текти не усуваються, склянку знімають і замінюють кільце ущільнювача і шайбу, а в разі потреби і склянку.

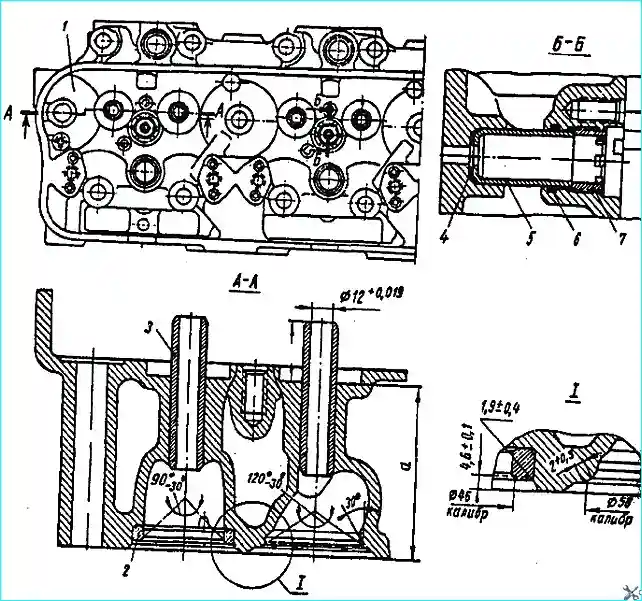

Для встановлення склянки кладуть на дно гнізда під склянку форсунки шайбу 4 (рис. 11),

встановлюють у гніздо ущільнювальне гумове кільце 6, попередньо змастивши його солідолом, вставляють довідкою склянку 5 форсунки до упору і ввертають гайку 7 склянки форсунки головкою (рис. 12), затягнувши гайку крутним моментом 90-110 Н.

Потім повторюють випробування ущільнення склянки форсунки на герметичність.

Головки блоку допускаються до складання без ремонту, якщо:

- - неплощинність поверхні, що прилягає до блоку, не більше 0,1 мм на всій довжині і не більше 0,05 на довжині 100 мм;

- - якщо ширина робочої фаски сідла впускного клапана становить 2,0-2,8 мм, випускного - 1,5-2,3 мм;

- - втоплення впускного клапана щодо нижньої площини головки циліндрів - не більше 2,2 мм, а випускного - не більше 2,7 мм;

- - якщо діаметр внутрішніх поверхонь напрямних втулок клапанів - не більше 12,060 ?мм і якщо в різьбленні для шпильок не більше двох зірваних ниток.

Неплощинність поверхні, прилеглої до блоку, виправляють шліфуванням, забезпечуючи необхідну неплощинність і висоту головки до кільцевого ребра не менше 131,5 мм; номінальний розмір - 132-0,26 мм.

При зносі або зриві різьблення в отворах головки циліндрів нарізають різьблення ремонтного розміру або ставлять вертушки.

У головці циліндрів нарізають різьблення під ремонтні шпильки таких розмірів: водорозподільної труби - М10 х 1,5Т на глибину 14 мм; впускного та випускного трубопроводів - М12 х 1,75Т на глибин у 15 мм; скоби форсунки - М14х2Т на глибину 22 мм.

При ремонті різьбових отворів постановкою вертрів розсвердлюють отвір з дефектним різьбленням і нарізують різьблення під вертушки.

Потім змащують вкрути суриком або рідким склом і ввертають його в різьбове отвір до відмови, запилюють торець уподлицо з площиною головки, розкернивают вкрутиш в трьох точках і калібрують різьбовий отвір вкрутиша.

Отвір під шпильку кріплення форсунки відновленню не підлягає.

Напрямні втулки клапанів при зносі внутрішнього діаметра більш ніж 12,06 мм замінюють новими.

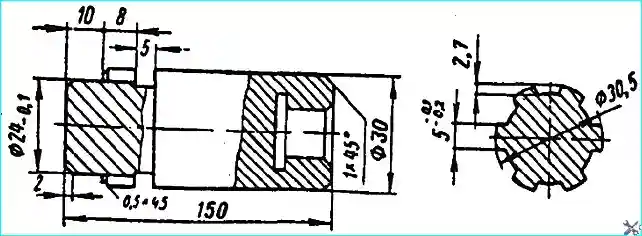

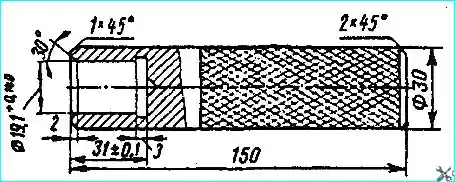

Оправкою (рис. 13) запресовують в отвір головки циліндрів напрямні втулки клапанів і обробляють їх розгорткою під номінальний 12+0,019 мм або ремонт 11,6+0,019 мм розміри.

Напрямні втулки клапанів запресовані з натягом 0,03-0,05 мм. Вони повинні виступати над опорним майданчиком пружини клапана на (31±0,5).

Перед запресуванням напрямні втулки просочують веретен маслом протягом трьох годин, а головку нагрівають до температури 160—170°С.

При зносі отвору в головці циліндрів під направляючу втулку понад 19,03 мм ставлять ремонтну напрямну втулку, для цього отвір розгортають до діаметра 19,2+0,023 мм і запресовують ремонтну втулку.

Сідла клапанів відновлюють залежно від характеру дефекту. Робочі фаски клапанних сідел обробляють лише після відновлення отворів у напрямних втулках клапанів.

Ризики на робочій поверхні сідла впускного та випускного клапанів, вироблення та вм'ятини усувають зенкеруванням або шліфуванням фаски сідла, забезпечивши при цьому мінімально необхідний знімання металу до отримання чистої поверхні фаски сідла.

Граничне втоплення тарілки нового клапана від площини головки при відновлених фасках сідла головки допускається: 2,5 мм для впускного клапана та 3,0 мм для випускного.

Ріжучий інструмент для відновлення фаски повинен мати орієнтацію за внутрішнім діаметром напрямної втулки клапана для забезпечення співвісності фаски та внутрішнього діаметра напрямної втулки клапана в межах 0,025 мм (биття 0,05 мм).

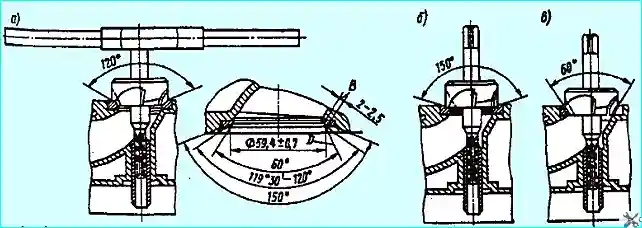

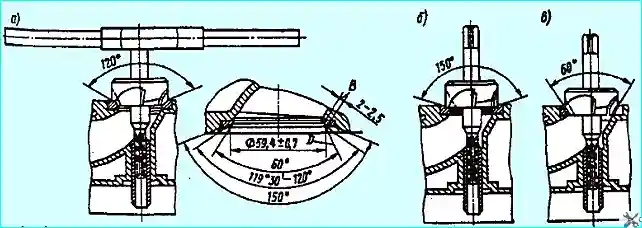

Фаску сідла впускного клапана обробляти так:

- - фрезерувати робочу фаску зенкером під кутом 120° (рис. 14, а) до отримання чистої рівної поверхні;

- - фрезерувати нижню кромку робочої фаски зенкером під кутом 150° (рис. 14, б), витримуючи необхідну ширину фаски в межах діаметра 59,4+0.7мм;

- - фрезерувати верхню кромку фаски зенкером під кутом 60° (рис. 14, в) до отримання ширини фаски, що дорівнює 2,0—2,5 мм.

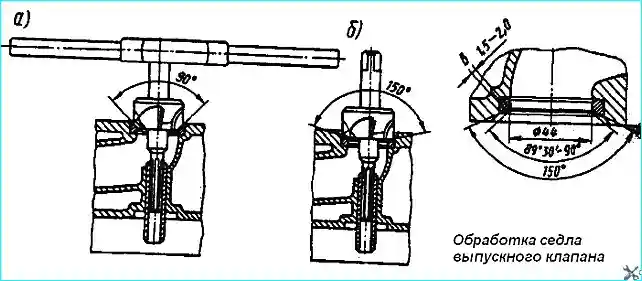

Обробку фаски сідла впускного клапана проводити в наступному порядку:

- - фрезерувати робочу фаску зенкером з кутом 90° (рис. 15, а) до отримання необхідної чистоти;

- - фрезеруванням нижньої кромки фаски зенкером з кутом 150° (рис. 15, б) забезпечити розмір робочої фаски в межах 1,5—2,0 мм.

Ризики та незначне вироблення на сідлах клапанів усувають шліфуванням сідел з наступним притиранням клапанів.

Якщо неможливо отримати ширину робочої фаски на сідлі випускного клапана, рівну 1,55 - 2,0 мм і впускного клапана, рівну 2,0-2,5 мм, а також за наявності прогару, тріщин, раковин та інших дефектів, що не усуваються обробкою, сідла замінюють.

Ремонтне сідло впускного клапана виготовляють із чавуну, за хімічним складом близького складу чавуну головки циліндрів, а випускного клапана — із спеціального чавуну. Твердість виливки HRC 50-60.

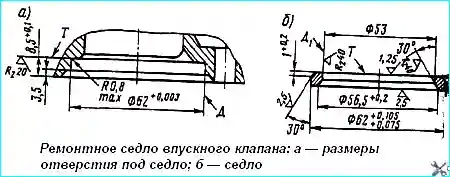

Гніздо під ремонтне сідло в головці циліндрів розточують на радіально-свердлильному верстаті. Обробка головки під ремонтне сідло впускного клапана, розміри сідла та обробка фаски сідла у зборі з головкою показані на рис. 16.

Після розточування биття поверхні «Д» щодо отвору під втулку клапана має бути не більше 0,1 мм, неперпендикулярність торця «Т» поверхні «Д» не повинна перевищувати 0,03 мм на крайніх точках.

При запресуванні нового сідла голівку циліндрів нагрівають у киплячій воді до 90°С і витримують при цій температурі не менше 3 хв.

Запресовують сідло легкими ударами молотка через мідну або латунну проставку, забезпечивши натяг не менше 0,02 мм.

Прилягання сідла до голівки циліндрів перевіряють щупом. Щуп товщиною 0,05 мм проходити не повинен.

Після запресування сідла клапанів обробляють за вище описаною технологією, що забезпечує необхідні геометричні розміри робочої фаски клапанів.

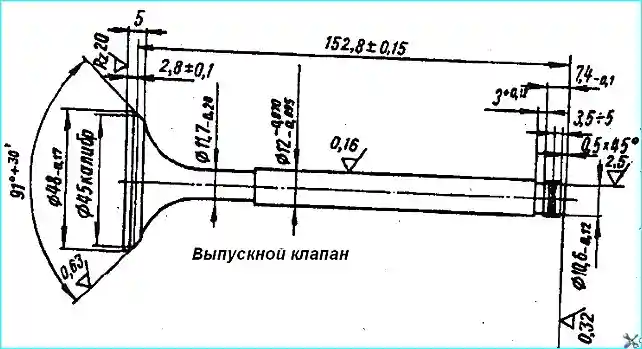

Клапани головки циліндрів двигуна виготовлені з різних матеріалів.

Торець стрижня випускного клапана (рис. 17) виготовлений із сталі 40ХН, а головка зі стрижнем виготовлені із сталі 4Х14Н14В2М. Клапан гартують і відпускають до твердості головки HRC25-З0 і торця стрижня HRC 50-57.

Впускний клапан виготовлений зі сталі 4Х10СМ2 і термічно оброблений до твердості HRC З5—40, а торець до твердості HRC 50—57, на глибину 2—3 мм.

Основними дефектами клапанів є знос або вигоряння робочої фаски, вигин або знос стрижня по діаметру, а також знос торця стрижня клапана.

Для усунення зношування або вигоряння робочої фаски її шліфують як чисто до шорсткості 0,63 мкм. При цьому висота циліндричної частини головки повинна бути не менше 0,5 мм, а при висоті менше 0,5 мм клапан бракують.

Фаску випускного клапана шліфують під кутом 45°, а впускного під кутом 60°.

Перешліфована робоча фаска випускного клапана повинна мати такі параметри:

- - товщина пояска циліндричної поверхні тарілки не менше 1,0 мм, кут 91—92°, шорсткість поверхні 0,63 мкм;

- - биття робочої поверхні фаски щодо стрижня не більше 0,03 мм, а відповідно впускного: товщина пояска циліндричної поверхні тарілки не менше 0,75 мм, кут 121—122°, шорсткість поверхні не нижче 1,25 мкм;

- - биття робочої фаски щодо стрижня не більше 0,03 мм.

Зазвичай перед шліфуванням клапана перевіряють його стрижень на вигин і за потреби правлять.

Для перевірки на вигин стрижень клапана кладуть на призми індикатора та перевіряють непрямолинійність утворюючої стрижня клапана, яка має бути не більше 0,01 мм, а биття робочої фаски щодо утворюючої — не більше 0,03 мм.

Правку роблять легкими ударами дерев'яного або свинцевого молотка.

При зносі стрижнів клапанів їх шліфують під ремонтний розмір до діаметрів: для впускного — 11,8-0,030 мм або 11,6-0,030 і випускного — 11,8-0,095 мм або 11,6-0,070

При шліфуванні на безцентрошліцювальному верстаті методом врізання необхідно згодом поглибити кільцеву канавку під сухарі до діаметра 10,1-0,12 мм.

При шліфуванні на круглошліфувальному верстаті клапан торцем вставляють у оправку з циліндричним отвором і підтискають центром з боку головки клапана.

Оправка конусною поверхнею кріпиться у шпинделі верстата. Після шліфування стрижень полірують до шорсткості 0,16 мкм.

Овальність і конусність утворюючої поверхні стрижня допускається не більше 0,01 мм.

Зношені стрижні клапанів відновлюють залишенням з наступним шліфуванням до номінального діаметра: Випускного клапана — 12-0,070 мм і впускного —12-0,030.

Стержні клапанів, що мають знос діаметром менше 11,45 мм бракують.

Зношений торець стрижня клапана шліфують і полірують до шорсткості 0,32 мкм, з подальшим зняттям фаски 0,45 х 45°

Якщо відстань від кільцевої канавки до торця стрижня клапана менше 7,2 мм, торець наварюють електродом марки Т-590 або високовуглецевим дротом марки У8.

Потім торець шліфують, політ до твердості HRC 50—57 і полірують. При цьому необхідно витримати розмір 7,4-0,1 мм і забезпечити перпендикулярність торця щодо утворює стрижня клапана; допускається відхилення не більше 0,1 мм на довжині 100 мм (див. рис. 17).

Пружини клапанів виготовлені із сталі 50ХФА. Пружини зазвичай мають такі дефекти: втрату пружності, обломи витків та тріщини.

За наявності обломів витків або тріщин пружини бракують.

Перед постановкою на двигун пружини відчувають пружність на гідравлічному приладі, що дозволяє визначити довжину пружини в залежності від навантаження.

Зовнішня пружина вважається придатною до встановлення, якщо довжина у вільному стані не менше 74 мм, а при навантаженні 23,5 – 26,5 кгс не менше 56 мм.

Внутрішня пружина у вільному стані 63 мм повинна мати довжину при навантаженні 12,5 – 13,5 кгс довжину 50 мм.

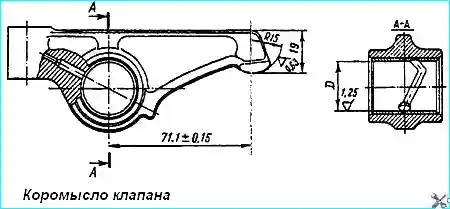

Коромисло клапана (рис. 19) виготовлено із сталі 45, а втулка із бронзи Бр. ОЦС 4-4-2,5.

Поверхня носіння коромисла схильна до загартування на глибину 2-5 мм твердості HRC 56 – 63.

Основними дефектами коромисла є: знос отвору у втулці під вісь коромисла, ослаблення посадки втулки в коромислі та знос поверхні носка.

Коромисло змінюють при виявленні тріщини або облома.

При зносі отвору під вісь коромисла до діаметра 25,15 мм замінюють тільки втулку. Крім того, втулку замінюють при ослабленні її посадки у коромислі.

Посадку перевіряють легкими ударами мідною виколоткою.

Перед встановленням нової втулки перевіряють діаметр отвору маточини коромисла, який має бути не більше 27,028 мм. Нова втулка запресовується в коромисло з натягом щонайменше 0,7 мм.

Під час встановлення нової втулки необхідно забезпечити збіг отворів у втулці та коромислі, а стик втулки повинен бути у верхній частині отвору.

Масляна канавка у втулці повинна проходити через суміщений отвір, при цьому кромки канавки не повинні виходити за межі отвору. Запресована нова втулка має потопати в тілі коромисла по 1 мм з обох боків.

Запресовану втулку обробляють розгорткою під розмір діаметра 25+0,030 мм.

Зношування поверхні носка коромисла перевіряють щупом з використанням шаблону, що має радіус утворює сфери 15-0,1 мм. Щуп товщиною 0,2 мм не повинен проходити між поверхнею шкарпетки і шаблону.

Вказаний дефект усувають шліфуванням до розміру (див. рис. 19) не менше 19 мм із забезпеченням радіуса 15 мм та шорсткості 0,63 мкм, яку одержують поліруванням пастами ГОІ.

Шліфують вручну на обдирному шліфувальному верстаті шліфувальним кругом, який має бути заправлений радіусом 15 мм.

Якщо шліфування носка коромисла не дозволяє видалити сліди вироблення, не порушуючи розміру, що дорівнює 19 мм, то поверхню наплавляють електродом марки Т-590, який забезпечує твердість HRC 50, подальша обробка поверхні носка аналогічна до викладеної вище.

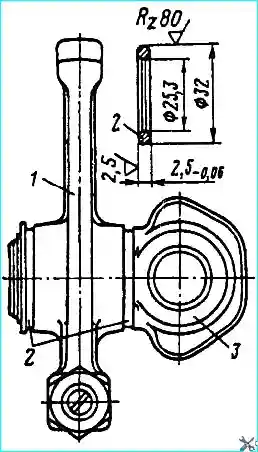

На деяких двигунах встановлюються коромисли зі зменшеною шириною маточини з 34,9-0,14 мм до 30-0,14 мм, відповідно змінена довжина втулки коромисла з — 0,З4-0,34 мм до 29-0,28 мм.

Тому при монтажі нового коромисла 1 (рис. 19) на вісь 3 старої конструкції необхідно з обох боків маточини коромисла встановити по одному розпірному кільцю 2, виготовленому з будь-якої сталі за розмірами, показаними на малюнку.

При встановленні старого коромисла на вісь нової конструкції необхідно його маточину підрізати рівномірно з кожного боку на 2,5 мм; торці маточини коромисла повинні бути перпендикулярні до осі внутрішнього діаметра втулки з точністю 0,1 мм на діаметрі 30 мм.

Нову втулку можна запресувати та обробити у зборі зі старим коромислом, якщо витримати зазначені вимоги при використанні старої втулки з новим коромислом її слід запресувати та підрізати з обох боків.