Цилиндр басы сұр шойыннан жасалған жалғыз құйма болып табылады және блокқа бұрандалармен бекітіледі.

Шпилькалар хром-никельді болаттан жасалған және термиялық өңдеуден өткен.

Жылуды таратуды қамтамасыз ету үшін цилиндр басының блоктық күртемен байланысатын су қаптамасы бар; инжекторға отын беруді қамтамасыз ету үшін бүйір бетінде саңылауларға арналған тесіктер бар.

Цилиндр басы серіппелері бар клапандарды және олардың бекітетін бөліктерін, ілгектерді, ілмекті біліктер мен инжекторларды қамтиды.

Клапан орындықтары салынған.

Кіріс клапанының орындықтары арнайы шойыннан, ал шығатын клапанның орындықтары ыстыққа төзімді арнайы қорытпадан жасалған.

Орындықтар розеткаларға тартылу арқылы басылған.

Клапан орындықтары мен металл керамикалық бағыттаушы төлкелер басына басылғаннан кейін өңделеді.

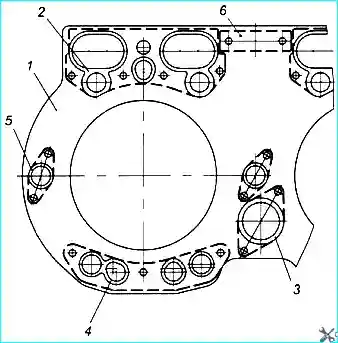

Қозғалтқыштарға орнатылған цилиндр қақпақтарының конструкциялық айырмашылықтары бар:

YaMZ-236NE2, BE2 қозғалтқыштарындағы цилиндр қақпақтары әрқайсысына немесе жеке-жеке үш цилиндрге арналған блоктық типті болуы мүмкін:

- — Әрқайсысы үш цилиндрге арналған блок басы. Түйісу беті ұнтақталған және цилиндр төсемдерінің тығыздау аймағында сақиналы ойықтар жасалған.

Цилиндр басының, блоктың және төсеніштің қосылысы үш цилиндрге арналған бір металл тығыздағыштан тұратын тығыздағышпен тығыздалған, газ қосылысын нығыздайтын және май, су және штанганың қуыстарын нығыздайтын резеңке тығыздағыш элементтері.

14 дана көлемінде бес түрдегі тығыздағыш элементтері. тығыздағышқа (Cурет 1).

Әр цилиндрге жеке басы орнатылып, блокқа ұзындығы 209 мм және ұзындығы 248 мм алты шпилькамен бекітіледі.

Шойын саптаманың тостаған басына басылған.

Тостаған үстіңгі жағынан резеңке сақинамен тығыздалған.

Цилиндр төсемдерінің тығыздағыш аймағындағы түйісетін бетінде үш сақиналы ойық бар.

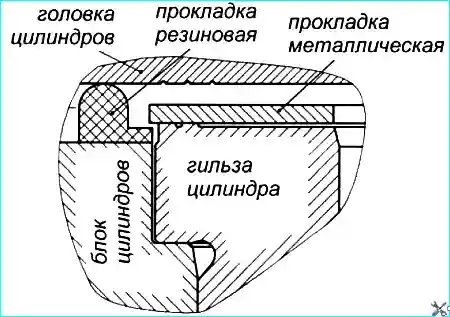

Цилиндр басының, блоктың және цилиндр төсемінің түйісуі (2-сурет) металл тығыздағыштан тұратын тығыздағышпен тығыздалған, газ қосылысын нығыздайтын және май, су және штанганың қуыстарын нығыздайтын резеңке тығыздағыш.

Металл және резеңке тығыздағыштар блоктық түйреуіштерге орнатылған.

Металл тығыздағыш төрт қалыңдықта (1,1 мм; 1,3 мм; 1,5 мм; 1,7 мм) қол жетімді және әр цилиндрде оңтайлы жұмыс процесіне қол жеткізу үшін қозғалтқышты құрастыру кезінде жеке таңдалады.

Қалындылығы 1,7 мм тығыздағыш қосалқы бөлшектер ретінде жеткізіледі.

ЯМЗ-236Н цилиндр қақпақтары; (B; NE; BE) қозғалтқыштары блоктық типті, әрқайсысында үш цилиндр бар. Құрылымдық жағынан ол алдыңғы блокқа негізінен ұқсас етіп жасалған.

Цилиндр басын тек цилиндр-поршеньді топ бөліктерінің, цилиндр басы тығыздағышының, клапандардың ақауларын жою немесе басын ауыстыру үшін алыңыз.

Цилиндр басын келесі ретпен шешіңіз:

- 1. Қозғалтқыштың салқындату жүйесінен салқындатқыш сұйықтықты төгіңіз.

- 2. Барлық құбырларды басынан ажыратыңыз, олардың ішкі қуыстарын шаң мен кірден қорғаңыз.

- 3. Цилиндр басының қақпағын алыңыз.

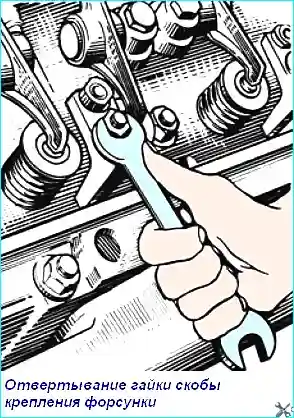

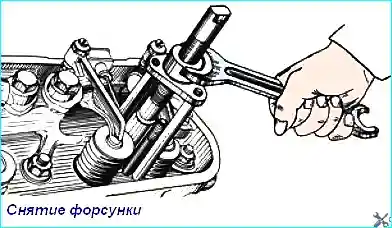

- 4. Бүріккішті соққылардан және саңылаулардың бітелуінен сақтай отырып, инжекторды орнату кронштейнінің гайкаларын бұрап алыңыз (3-сурет), инжекторларды алыңыз (Cурет 4)

- 5. Рокер иінінің осін бекіту гайкаларын босатыңыз, рокер ілмектерінің осьтерін рокер иықтарымен бірге алып тастаңыз және өзектерді алыңыз.

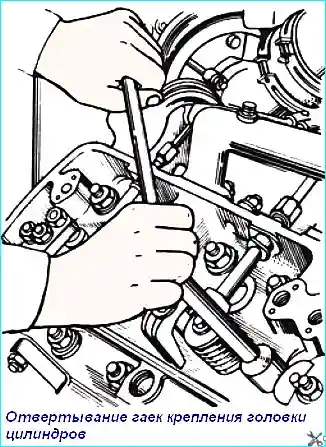

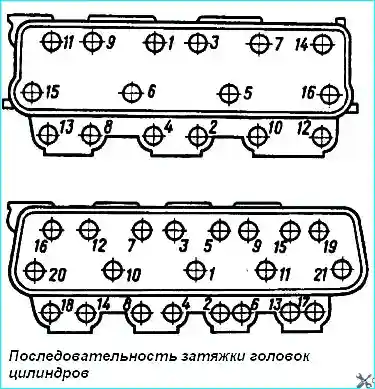

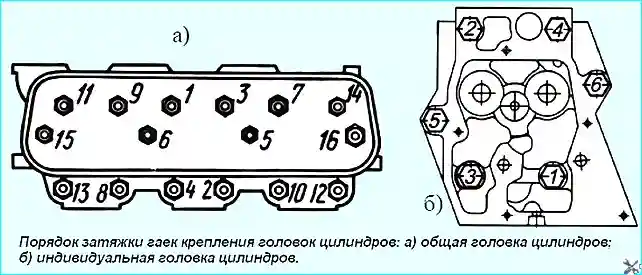

6. Цилиндр басын бекіту гайкаларын босатыңыз (Cурет 5), бұрау ретімен кері бұраңыз (Cурет 6).

Жеке цилиндр бастиектерінің бекіту гайкаларын кем дегенде үш қадаммен бұрап алыңыз:

- 1 – қадам - 147...118 Нм (15...12 кгс/см) дейін

- 2 – қадам - 49...39 Нм (5...4 кгс/см) дейін

- 3 – қадам - гайкаларды бұрап алыңыз.

- 7. Цилиндр басын қозғалтқыштан алыңыз және оның жағдайын тексеріңіз.

- 8. Қажет болса, цилиндр қақпағын мұқият алып тастаңыз.

- 9. Цилиндр қаптамаларының күйін тексеріп, оларды шаң мен кірден қорғау үшін цилиндр саңылауларын жабыңыз.

Цилиндр қақпағын қозғалтқышқа кері ретпен орнатыңыз.

Орнату алдында цилиндр блогының түйісетін беттерін, цилиндр төсемінің фланецін және цилиндр басын таза шүберекпен сүртіңіз.

Цилиндр басының тығыздағышын қайта пайдалануға цилиндрлер блогындағы төсемдердің жағдайы өзгермеген және газдың жарылуы немесе газ қосылысы жиектерінің бұзылу белгілері болмаса ғана бірдей цилиндр басымен рұқсат етіледі.

Цилиндр басының тығыздағышын түйреуіштерге және тығыздағыштардың шеттеріне - цилиндр төсемдерінің фланецтеріне дұрыс орнатуға назар аударыңыз.

Цилиндр басын бекіту гайкаларын 7-суретте көрсетілгендей сандардың өсу ретімен 240 - 260 Нм (24 - 26 кгс/м) айналдыру моментіне дейін қатайтыңыз.

Алғаш рет тартқаннан кейін, көрсетілген ретті сақтай отырып, әрбір гайкадағы қажетті моментті тексеру үшін әрекетті қайталаңыз.

Жаңғақтарды көрсетілгеннен жоғары бұрау моментімен тартпаңыз, себебі бұл сөзсіз газ қосылысы бөліктерінің бұзылуына әкеледі.

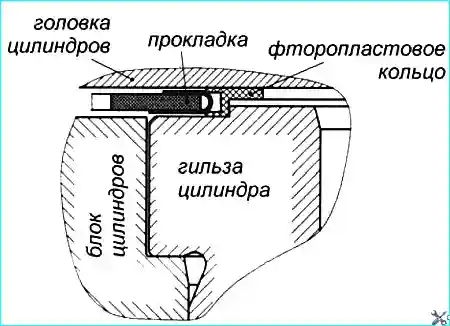

Цилиндр басының, блоктың және төсеніштің түйісуі (8-сурет) цилиндр саңылауларының жиегі және салқындатқыш сұйықтықтың өтуіне арналған тесіктері бар сэндвич материалынан жасалған тығыздағышпен тығыздалған.

Бөлінген фторопластикалық тығыздағыш сақиналар цилиндр саңылауларының жиегіне салынған.

Блокқа бекіту шайбалары мен гайкалары бар 16 шпилька арқылы жүзеге асырылады.

Клапандарды сығу

Цилиндр қақпақтарын бөлшектемес бұрын, оларды май мен көміртек шөгінділерінен тазалаңыз және құрастыру кезінде өз орындарына орнатуға болатындай етіп олардың тақталарында клапандардың сериялық нөмірлерін белгілеңіз.

Клапандарды басуды босату үшін цилиндр басын инжекторларсыз, ілмектерсіз, ілмектерсіз және клапандардың тоқтауын қамтамасыз ету үшін пластинадағы түйісетін беті бар тіреуіш білігінің бекіткіштерісіз орнату қажет.

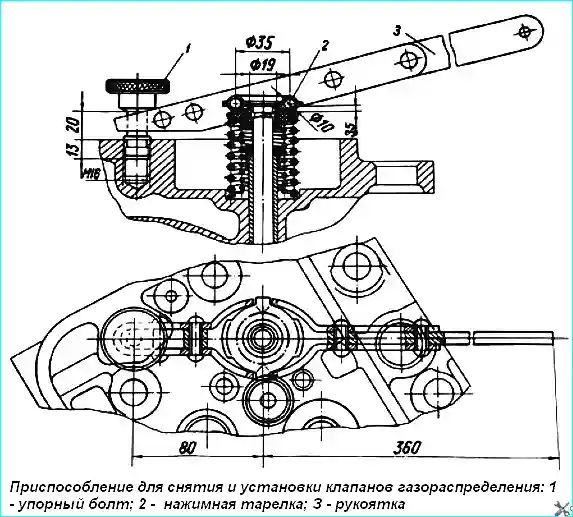

9-суретте көрсетілген құрылғыны пайдаланып клапандарды басыңыз.

Осы мақсатта құрылғының тоқтатқыш болтын 1 осьті бекіту шпилькасының тіректеріне арналған тесікке бұраңыз, құрылғының қысым тақтасы 2 сәйкес клапанның серіппелерінің пластинасына орнатылады және құрылғының тұтқасының 3 тұтқасын басып, клапан серіппелерін басып, крекерді шығарып, клапан бөлігінің барлық бөліктерін алыңыз.

Сол сияқты, барлық басқа клапандарды дәйекті түрде босатып, клапан серіппелерін және олармен байланысты бөлшектерді алып тастаңыз.

Цилиндр басын бұрап, клапандарды бағыттаушы төлкелерден алыңыз.

Клапандар мен орындықтарды кірден, көміртек шөгінділерінен және май шөгінділерінен мұқият тазалаңыз, керосинмен немесе арнайы тазартқыш ерітіндімен жуыңыз, құрғатыңыз және жөндеу дәрежесін анықтау үшін тексеріңіз.

Клапанның герметикалығын тек жұмыс фаскасында шамалы тозу және кішкене қуыстар болған кезде ғана және пластина мен өзек майыспайтын болса және клапан мен орындықтардың фасаларында жергілікті күйіп кетулер болмаса ғана сығу арқылы қалпына келтіруге болады.

Егер мұндай ақаулар болса, төсеу алдында орындықтар мен клапандарды тегістеу немесе ақаулы бөлшектерді ауыстыру қажет.

Клапандарды төсеу үшін жасыл кремний карбидінің үш бөлігін (көлемі бойынша) мотор майының екі бөлігін және дизель отынының бір бөлігін мұқият араластыру арқылы дайындалған арнайы сығу пастасын пайдаланыңыз.

Қолданар алдында сылау қоспасын мұқият араластырыңыз, өйткені механикалық араластыру болмаған кезде микроұнтақ шөгуі мүмкін.

Орнату цилиндр басын табаққа немесе арнайы құрылғыға түйісетін бетін жоғары қаратып бұраңыз.

Клапанның фаскасына жұқа, біркелкі сырлау пастасын жағыңыз, клапанның өзегін таза қозғалтқыш майымен майлаңыз және оны цилиндр басына орнатыңыз.

Арнайы құрылғыны немесе сорғышы бар бұрғыны пайдаланып, клапандардың кері және айналмалы қозғалыстары арқылы сырлауды орындаңыз.

Клапанды 20-30 Н (2-3 кгс) күшпен басып, оны бір бағытта ⅓ айналымға бұраңыз, содан кейін күшті босатып, қарама-қарсы бағытта ¼ бұраңыз. Тегістеуді айналмалы қозғалыспен орындамаңыз.

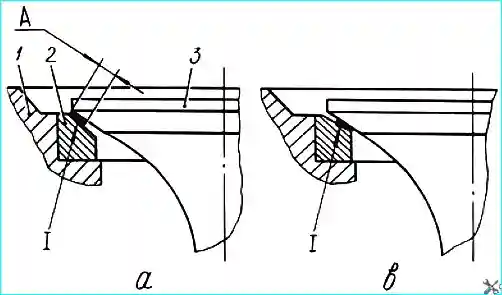

Клапанды мезгіл-мезгіл көтеріп, фаскаға пастаны қосып, клапан мен орындық фаскаларда кемінде 1,5 мм ені "A" үздіксіз күңгірт белбеу пайда болғанша жоғарыда сипатталғандай тігуді жалғастырыңыз (Cурет 10).

Күңгірт белбеудегі сынықтарға және көлденең сызаттардың болуына жол берілмейді.

Дұрыс тігу кезінде клапанның фасасындағы және отырғышындағы күңгірт "A" белбеуі 10-суретте көрсетілгендей конустың үлкенірек түбінен басталуы керек.

Түсіргеннен кейін клапандар мен цилиндр басын керосинмен немесе арнайы тазалау ерітіндісімен мұқият жуып, құрғатыңыз.

Клапандарды, серіппелерді және олардың бекіту бөліктерін цилиндр басына орнатыңыз және 9-суретте көрсетілген құрылғыны пайдаланып клапандарды құрғатыңыз.

Кіру және шығыс саңылауларына кезекпен керосин немесе дизель отынын құйып, клапан мен орындық арасындағы ағып кетудің сапасын тексеріңіз. Жақсы жабылған клапандар керосин немесе дизель отынын бір минут бойы өткізбеуі керек.

Табыс сапасын қарындашпен тексеруге рұқсат етіледі; Мұны істеу үшін жұмсақ графит қарындашпен тегістелген таза клапанның фасасына бірдей аралықпен 10-15 жолды жағыңыз, содан кейін клапанды орындыққа абайлап енгізіңіз де, орындықты қатты басып, оны ¼ айналымға бұраңыз.

Егер тегістеу сапасы жақсы болса, клапанның жұмыс фасасындағы барлық сызықтарды өшіру керек. Егер төсеу сапасын тексеру нәтижелері қанағаттанарлықсыз болса, оны жалғастыру керек.

Цилиндр басының негізгі ақаулары:

- - сору және сору клапандарының отырғыштарындағы жарықтар, тозу, сызаттар мен қуыстар, инжектор тостағанының тығыздағышының бұзылуы;

- - клапанның бағыттаушы төлкелеріндегі саңылаулардың тозуы, цилиндр басындағы бағыттаушы төлкелердің қондырмасының босауы;

- - цилиндрлер блогымен түйісетін бастың бетіндегі жарықтар және осы беттің қисаюы, сондай-ақ цилиндр басындағы шпилькалардың қисаюының майысуы және босауы немесе шпилькалардағы жіптердің зақымдануы.

Клапан бағыттауыш төлкелерінің тесіктерінен, инжектор шыныаяқтары мен клапан орындықтарына арналған орындықтардан өтетін жарықтар және жөндеуге қол жетімсіз жерлерде салқындатқыш күртенің қабырғаларында жарықтар болса, цилиндр басы ауыстырылады.

Жарықтардың болуы көзбен шолу арқылы, сондай-ақ цилиндр қақпақтарын 0,4 МПа (4 кгс/см2) қысыммен сумен ағып кетуге сынау арқылы анықталады.

Цилиндр басының салқындатқыш күртесінің тығыздығын оған сығылған ауа беру және басын су ваннасына батыру арқылы тексеруге болады.

Жарықтар сыртқа шыққан ауа көпіршіктерінен көрінеді.

Цилиндр басындағы жарықтар мен саңылауларға жол берілмейді, тек инжектор бүріккіші мен клапандарға арналған саңылаулар арасындағы түйісетін бетінде кіріс клапанының жұмыс фасасына әсер етпейтін және герметикалығын бұзбайтын шағын жарықтар рұқсат етіледі.

Егер цилиндр басын ағып кетуге сынау кезінде инжектор тостағанының тығыздағышында ағып кету анықталса, шыныаяқты бекіту гайкасын тарту керек. Егер ағып кету жойылмаса, шыныаяқты алып, тығыздағыш сақина мен шайбаны, қажет болса, шыныаяқты ауыстырыңыз.

Тостағанды орнату үшін шайбаны 4 розетканың түбіне саптама тостағанының астына қойыңыз (Cурет 11),

розеткаға тығыздағыш резеңке сақинаны 6 орнатыңыз, оны алдын ала маймен майлап, саптама тостағанын 5 тірекпен тоқтағанша салыңыз және гайканы 90-110 Нм (9-110 Нм) бұрау моментімен қатайтып, саптама тостағанының гайкасын 7 басымен бұраңыз (Cурет 12).

Содан кейін саптама тостағанының тығыздағышының ағып кетуіне сынақтарын қайталаңыз.

Цилиндр бастарын жөндеусіз жинауға рұқсат етіледі, егер:

- - блокқа іргелес жатқан беттің тегіс еместігі бүкіл ұзындығы бойынша 0,1 мм-ден аспайды және 100 мм ұзындықта 0,05-тен аспайды;

- - кіріс клапанының отырғышының жұмыс факасының ені 2,0-2,8 мм болса, шығысы - 1,5-2,3 мм;

- - цилиндр басының төменгі жазықтығына қатысты кіріс клапанының рецессиясы 2,2 мм-ден аспайды, ал шығысы - 2,7 мм-ден аспайды;

- - егер клапанның бағыттаушы төлкелерінің ішкі беттерінің диаметрі 12,060 мм-ден аспаса және шпилькаларға арналған жіпте екіден артық арылған жіптер болмаса.

Блокқа іргелес бетінің тегіс еместігі қажетті тегіс еместікті және бастың биіктігін сақиналы қабырғаға дейін кемінде 131,5 мм қамтамасыз ете отырып, тегістеу арқылы түзетіледі; номиналды өлшемі - 132-0,26 мм.

Цилиндр басы саңылауларындағы жіптер тозған немесе аршылған болса, жөндеу өлшеміндегі жіптер кесіледі немесе кірістірулер орнатылады.

Цилиндр басындағы жіптер келесі өлшемдегі жөндеу шпилькалары үшін кесіледі: су тарату құбыры - M10 x 1,5T 14 мм тереңдікке дейін; қабылдау және шығару құбырлары - M12 x 1,75T 15 мм тереңдікке дейін; инжектор кронштейндері — M14x2T 22 мм тереңдікке дейін.

Енгізулерді орнату арқылы бұрандалы саңылауларды жөндегенде, ақаулы жіппен тесікті бұрғылаңыз және кірістіруге арналған жіпті кесіңіз.

Содан кейін кірістіруді қызыл қорғасынмен немесе сұйық әйнекпен майлаңыз және оны тоқтағанша бұрандалы тесікке бұраңыз, ұшын бастың жазықтығымен теңестіріңіз, кірістіруді үш нүктеден тесіп, кірістірудің бұрандалы тесігін калибрлаңыз.

Инжекторды бекітетін шпилькаға арналған тесікті қалпына келтіру мүмкін емес.

Егер клапан бағыттаушы төлкелердің ішкі диаметрі 12,06 мм-ден астам тозған болса, олар жаңасына ауыстырылады.

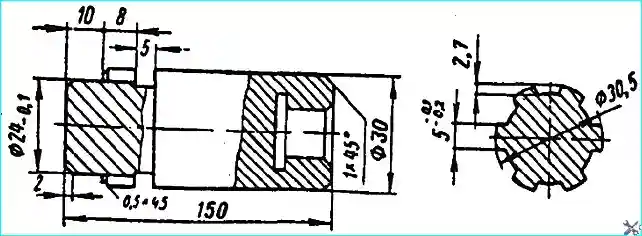

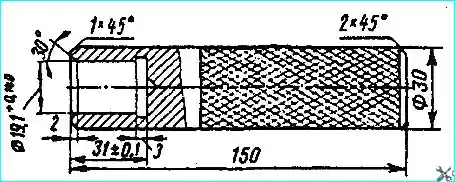

Оправканың көмегімен (13-сурет) клапанның бағыттаушы төлкелері цилиндр басының тесігіне басылады және рейкпен номиналды 12+0,019 мм дейін өңделеді немесе 11,6+0,019 мм өлшемдері жөнделеді.

Клапанның бағыттаушы төлкелері 0,03-0,05 мм кедергімен қысылған. Олар клапан серіппелі тірек бетінен (31±0,5) жоғары шығып тұруы керек.

Баспас бұрын бағыттаушы втулкаларды үш сағат бойы майға малып, басын 160— 170°С температураға дейін қыздырады.

Егер бағыттаушы төлке астындағы цилиндр басы тесігінің тозуы 19,03 мм-ден асса, жөндеу бағыттаушы төлке орнатылады. Ол үшін саңылау диаметрі 19,2+0,023 мм етіп өңделеді және жөндеу втулкасы ішке басылады.

Клапан орындықтары ақаудың сипатына байланысты қалпына келтіріледі. Клапан орындықтарының жұмыс фасалары клапан бағыттаушы төлкелердегі тесіктер қалпына келтірілгеннен кейін ғана өңделеді.

Алу және шығару клапандарының отырғыштарының жұмыс бетіндегі сызаттар, тозуы мен ойықтары орындық факасын тегістеу немесе тегістеу арқылы жойылады, бұл ретте таза орындық факасының беті алынғанша металды ең аз алып тастауды қамтамасыз етеді.

Жаңа клапан пластинасының басы жазықтығынан қалпына келтірілген фаскалары бар ең жоғары шегінуге рұқсат етіледі: қабылдау клапаны үшін 2,5 мм және шығару үшін 3,0 мм.

Фикасты қалпына келтіруге арналған кескіш құрал фасканың коаксиалдылығын және клапан бағыттағышының ішкі диаметрін 0,025 мм (шығу 0,05 мм) шегінде қамтамасыз ету үшін клапан бағыттағышының ішкі диаметрі бойымен бағытталуы керек.

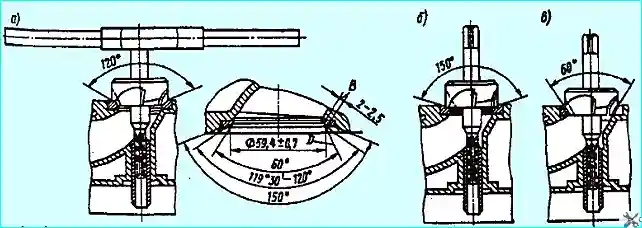

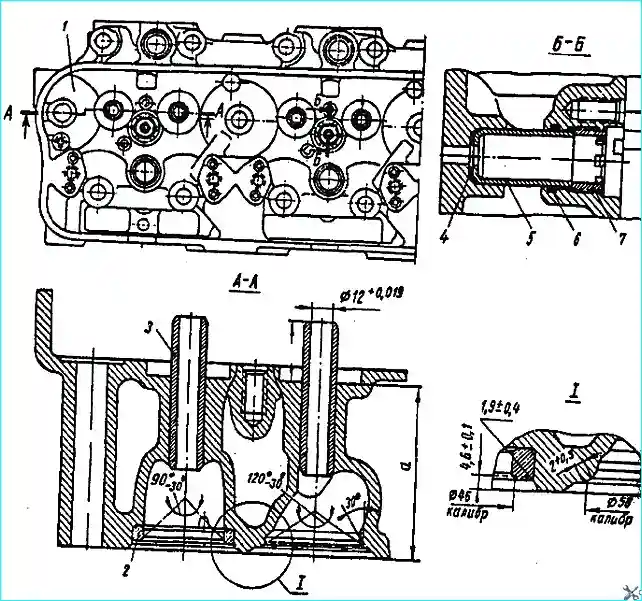

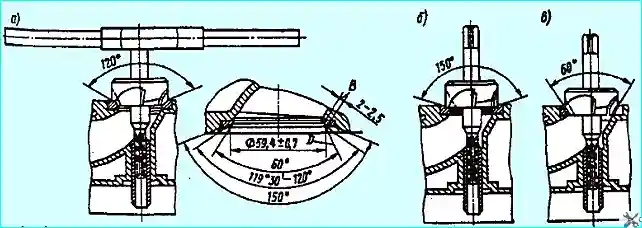

Кіріс клапан орнының факасын өңдеу келесі ретпен орындалады:

- - жұмыс фаскасын 120° бұрышпен (14, а-сурет) таза, тегіс бет алғанша жонғышпен жоныңыз;

- - қажетті фаска енін 59,4+0,7 мм диаметрде сақтай отырып, жұмыс фаскасының төменгі жиегін 150° бұрышпен зеңбіректі фрезерлеу (14, б-сурет);

- - 2,0-2,5 мм фаска ені алынғанша фасканың үстіңгі шетін 60° бұрышта (14, в-сурет) зеңбірекпен жоныңыз.

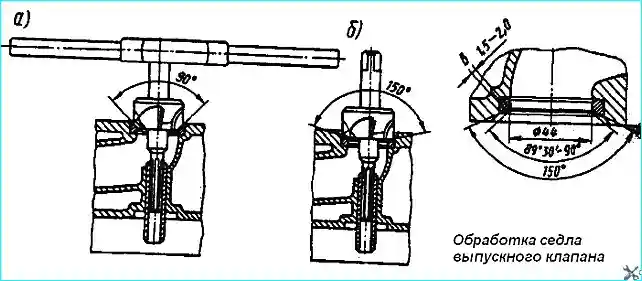

Кіріс клапанының орындық факасын келесі ретпен өңдеңіз:

- - қажетті тазалық алынғанша жұмыс фаскасын 90° бұрышта (15, а-сурет) зеңбірекпен фрезерлеу;

- - жұмыс фаскасының өлшемі 1,5-2,0 мм аралығында болуы үшін фасканың төменгі жиегін 150° бұрышта (15, б-сурет) жонғышпен жоныңыз.

Клапан орындықтарындағы сызаттар мен аздап тозу клапандарды тегістеу, содан кейін клапандарды тегістеу арқылы жойылады.

Шығару клапанының отырғышында 1,55 - 2,0 мм-ге тең және қабылдау клапанының орны 2,0 - 2,5 мм-ге тең жұмыс фаскасының енін алу мүмкін болмаса, сондай-ақ өңдеу арқылы жоюға болмайтын күйік, жарықтар, қуыстар және басқа ақаулар болған жағдайда, орындықтар ауыстырылады.

Қабылдау клапанының жөндеу орны шойыннан жасалған, оның химиялық құрамы бас цилиндрлер шойынының құрамына жақын, ал шығару клапаны арнайы шойыннан жасалған. Құйманың қаттылығы HRC 50-60.

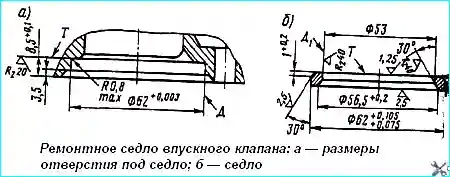

Цилиндр басындағы жөндеу орнының ұясы радиалды бұрғылау станогында тесілген. Кіріс клапанының жөндеу орнының басын өңдеу, орындық өлшемдері және басымен құрастырудағы орындық факасының өңделуі 16-суретте көрсетілген.

Бұғылаудан кейін клапан төлкесіне арналған тесікке қатысты «D» бетінің ағуы 0,1 мм-ден аспауы керек, «T» соңғы бетінің «D» бетіне перпендикуляр еместігі шеткі нүктелерде 0,03 мм-ден аспауы керек.

Жаңа орындыққа басқан кезде цилиндр басы қайнаған суда 90 ° C дейін қызады және осы температурада кемінде 3 минут ұсталады.

Кемінде 0,02 мм кедергі болуын қамтамасыз ете отырып, жеңіл балғамен мыс немесе жез аралық тетік арқылы орындықты басыңыз.

Орындықтың цилиндр басына сәйкестігі сезгіш өлшегішпен тексеріледі. Қалыңдығы 0,05 мм өлшеуіш өтпеуі керек.

Басудан кейін клапан орындықтары жоғарыда сипатталған технология бойынша өңделеді, бұл клапандардың жұмыс фасасының қажетті геометриялық өлшемдерін қамтамасыз етеді.

Қозғалтқыш цилиндрінің басының клапандары әртүрлі материалдардан жасалған.

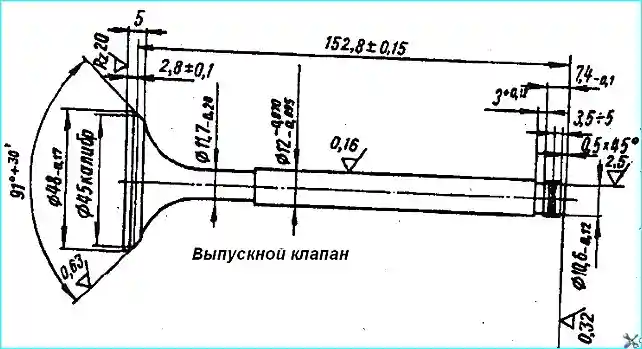

Шығару клапанының өзегінің соңы (17-сурет) 40ХН болаттан жасалған, ал өзегі бар басы 4Х14Н14В2М болаттан жасалған. Клапан басының қаттылығы HRC25-З0 және өзек ұшының қаттылығы HRC 50-57 дейін шыңдалған және шыңдалған.

Кіріс клапаны 4Х10СМ2 болаттан жасалған және қаттылығы З5-40 HRC, ал ұшы 2-3 мм тереңдікте 50-57 HRC қаттылығына дейін термиялық өңдеуден өтеді.

Клапандардың негізгі ақаулары жұмыс фаскасының тозуы немесе күйіп қалуы, диаметрі бойынша өзекшенің майысу немесе тозуы, сондай-ақ клапан сабағының соңының тозуы болып табылады.

Жұмыс фаскасының тозуын немесе күйіп қалуын болдырмау үшін ол 0,63 мкм кедір-бұдырға дейін таза түрде ұнтақталған. Бұл жағдайда бастың цилиндрлік бөлігінің биіктігі кемінде 0,5 мм болуы керек, ал биіктігі 0,5 мм-ден аз болса, клапан қабылданбайды.

Шығару клапанының фасасы 45 ° бұрышта, ал қабылдау клапаны 60 ° бұрышта жерге тұйықталған.

Шығару клапанының қайта жұмыс істейтін факасында келесі параметрлер болуы керек:

- - пластинаның цилиндрлік бетінің белдемінің қалыңдығы 1,0 мм кем емес, бұрышы 91-92°, бетінің кедір-бұдыры 0,63 мкм;

- - фасканың жұмыс бетінің штангаға қатысты ағуы 0,03 мм-ден аспайды, ал сәйкесінше қабылдау үшін: пластинаның цилиндрлік бетінің белдеуінің қалыңдығы 0,75 мм-ден кем емес, бұрышы 121-122°, бетінің кедір-бұдырлығы 1,25 мкм-ден төмен емес;

- - өзекшеге қатысты жұмыс фаскасының ағуы 0,03 мм-ден аспайды.

Әдетте, клапанды тегістеу алдында оның діңінің иілу бар-жоғын тексереді және қажет болған жағдайда түзетеді.

Иілуді тексеру үшін клапан діңін индикатор призмаларына орналастырады және клапан өзегі генерациясының сызықты еместігі тексеріледі, ол 0,01 мм-ден аспауы керек, ал жұмыс фаскасының генератрицаға қатысты ағуы 0,03 мм-ден аспауы керек.

Түзу ағаш немесе қорғасын балғаның жеңіл соққыларымен жүзеге асырылады.

Клапанның өзектері тозған кезде олар келесі диаметрлерге жөндеу өлшеміне дейін ұнтақталған: қабылдау үшін - 11,8-0,030 мм немесе 11,6-0,030 және шығару үшін - 11,8-0,095 мм немесе 11,6-0,070 мм.

Орталығы жоқ шпильді станокта плуж әдісімен тегістеу кезінде крекерлерге арналған сақиналы ойықты кейіннен диаметрі 10,1-0,12 мм дейін тереңдету қажет.

Цилиндрлік тегістеуіш станокта ұнтақтау кезінде клапан цилиндрлік тесігі бар оправкаға соңынан енгізіледі және клапан басының бүйірінен ортасымен басылады.

Анықтама Конустық беті бар құрал станок шпиндельінде бекітілген. Тегістеуден кейін өзек 0,16 мкм кедір-бұдырлыққа дейін жылтыратылады.

Сабақ түзетін бетінің сопақтығы мен конустылығы 0,01 мм-ден аспауға рұқсат етіледі.

Тозған клапан өзектері қалайылау арқылы қалпына келтіріледі, содан кейін номиналды диаметрге дейін тегістеледі: Шығару клапаны - 12-0,070 мм және кіріс - 12-0,030.

Диаметрі 11,45 мм-ден аз тозуы бар клапан сабақтары қабылданбайды.

Клапан өзегінің тозған ұшы ұнтақталған және 0,32 мкм кедір-бұдырлыққа дейін жылтыратылған, содан кейін 0,45 x 45° фаскалар кесілген

Егер сақиналы ойықтан клапан діңінің соңына дейінгі қашықтық 7,2 мм-ден аз болса, ұшы T-590 электродымен немесе U8 жоғары көміртекті сыммен дәнекерленген.

Одан кейін ұшы ұнтақталып, HRC 50-57 қаттылығына дейін қатайтылады және жылтыратылады. Бұл жағдайда 7,4-0,1 мм өлшемді сақтау және клапан діңінің генератриксіне қатысты ұшының перпендикулярлығын қамтамасыз ету қажет; 100 мм ұзындықта 0,1 мм-ден аспайтын ауытқуға рұқсат етіледі (17-суретті қараңыз).

Клапан серіппелері 50KhFA болаттан жасалған. Серіппелер әдетте келесі ақауларға ие: серпімділіктің жоғалуы, сынған катушкалар және жарықтар.

Сынған катушкалар немесе жарықтар болса, серіппелер қабылданбайды.

Қозғалтқышқа серіппелерді орнатпас бұрын олар серіппелілікке жүктемеге байланысты серіппенің ұзындығын анықтауға мүмкіндік беретін гидравликалық құрылғыда сыналады.

Сыртқы серіппе бос күйдегі ұзындығы кемінде 74 мм, ал 23,5 - 26,5 кгс жүктеме кезінде кемінде 56 мм болса, орнатуға жарамды болып саналады.

Еркін күйдегі ішкі серіппе 63 мм және 12,5 - 13,5 кгс жүктеме кезінде ұзындығы 50 мм болуы керек.

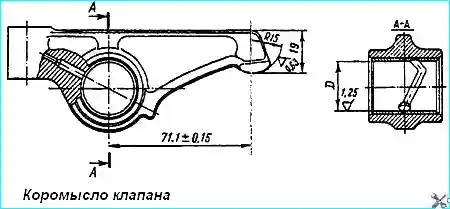

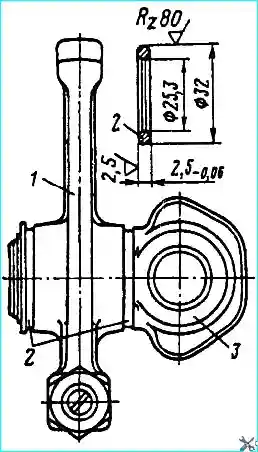

Клапанның рокері (19-сурет) болаттан 45, ал втулка қоладан жасалған Br. OCS 4-4-2.5.

Рокердің мұрнының беті HRC 56 – 63 қаттылығымен 2-5 мм тереңдікке дейін шыңдалған.

Рекердің негізгі ақаулары мыналар болып табылады: ілгек осіне арналған втулкадағы саңылаудың тозуы, рокер қолындағы төлкенің қондырмасының босауы және мұрын бетінің тозуы.

Жарық немесе сыну анықталса, рокердің тұтқасы ауыстырылады.

Егер рокердің білігінің тесігі диаметрі 25,15 мм тозған болса, тек втулка ауыстырылады. Оған қоса, втулка ауыстырылады, егер оның рокер иініне қондырмасы бос болса.

Сәйкестігі мыс тескішпен жеңіл соққылармен тексеріледі.

Жаңа втулканы орнатпас бұрын, 27,028 мм-ден аспауы тиіс рокер тұтқасының тесігінің диаметрін тексеріңіз. Жаңа төлке кем дегенде 0,7 мм кедергімен рокер иініне басылған.

Жаңа втулканы орнатқан кезде төлке мен рокердің саңылауларының сәйкес келуін қамтамасыз ету қажет, ал төлкенің қосылысы тесіктің жоғарғы жағында болуы керек.

Втулкадағы май ойығы тураланған тесік арқылы өтуі керек, ал ойықтың жиектері саңылаудан асып кетпеуі керек. Сығылған жаңа втулканы екі жағынан 1 мм-ге рокердің корпусына салу керек.

Сығылған төлке диаметрі 25+0,030 мм болатын рейкпен өңделеді.

Рукер қолының мұрын бетінің тозуы генерациялаушы сфераның радиусы 15-0,1 мм шаблонды пайдалана отырып, өлшеуішпен тексеріледі. Қалыңдығы 0,2 мм өлшеуіш мұрынның генатрикс беті мен шаблон арасында өтпеуі керек.

Көрсетілген ақау GOI пасталарымен жылтырату арқылы алынатын радиусы 15 мм және кедір-бұдырлығы 0,63 мкм қамтамасыз ете отырып, кем дегенде 19 мм өлшемге (19-суретті қараңыз) тегістеу арқылы жойылады.

Радиусы 15 мм болатын тегістеу дөңгелегі бар өрескел тегістеу машинасында қолмен ұнтақтаңыз.

Егер рокер қолының мұрнын тегістеу 19 мм өлшемді бұзбай тозу іздерін кетіруге мүмкіндік бермесе, онда беті HRC 50 қаттылығын қамтамасыз ететін T-590 электродымен дәнекерленген, мұрын бетін одан әрі өңдеу жоғарыда сипатталғанға ұқсас.

Кейбір қозғалтқыштар ені 34,9-0,14 мм-ден 30-0,14 мм-ге дейін қысқартылған рокерлермен жабдықталған, рокерлердің төлкесінің ұзындығы — 0,З4-0,34 б.сб дейін өзгертілген. мм.

Сондықтан, ескі конструкциядағы 3 оське жаңа рокерді 1 (19-сурет) орнатқан кезде, суретте көрсетілген өлшемдерге сәйкес кез келген болаттан жасалған рокердің түйінінің екі жағына бір аралық сақинаны 2 орнату қажет.

Жаңа конструкциядағы оське ескі рокерді орнатқан кезде оның түйінін әр жағынан 2,5 мм-ге біркелкі кесу қажет; рокер тұтқасының ұштары 30 мм диаметрде 0,1 мм дәлдікпен төлкенің ішкі диаметрінің осіне перпендикуляр болуы керек.

Жаңа төлке егер көрсетілген талаптар орындалса, куды ескі рокер иінімен бірге сығып, өңдеуге болады; ескі втулканы жаңа рокер иінімен пайдаланған кезде оны екі жағынан қысып, кесу керек.