Перед сборкой все детали должны быть тщательно промыты и просушены

Детали рулевого механизма нельзя протирать салфетками, оставляющими нитки и ворсинки, которые при работе механизма могут засорять масляные каналы.

При сборке необходимо смазывать детали маслом, применяемым для гидроусилителя.

Все резиновые уплотнительные детали должны быть заменены.

При сборке рулевого механизма необходимо:

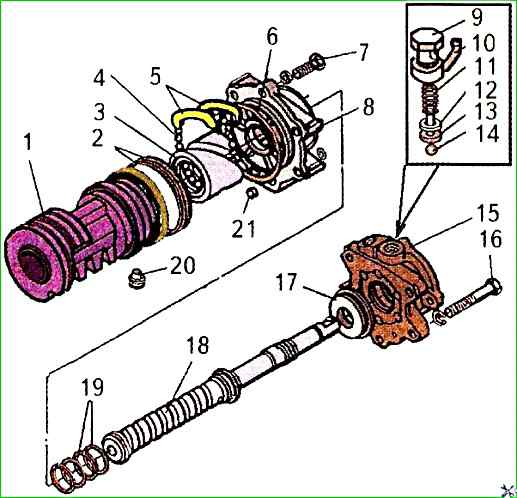

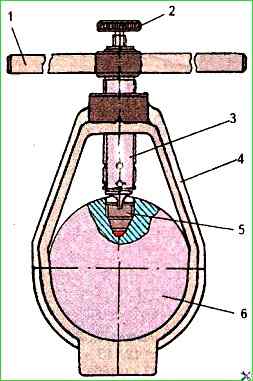

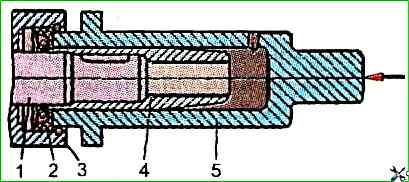

Надеть на винт 18 (рис. 1) уплотнительные кольца 19, промежуточную крышку 8 и шариковую гайку 3.

Установить шариковую гайку 3 в тиски и вставить винт 18 в шариковую гайку, совместив одно из отверстий в гайке, в которое входят желоба, с винтовой канавкой винта 18 для шариков 4.

Вложить двадцать три шарика 4 через обращенное к буртику винта отверстие в гайке 3, поворачивая винт против часовой стрелки.

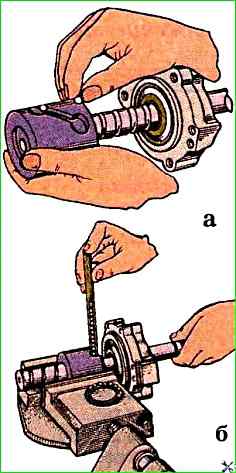

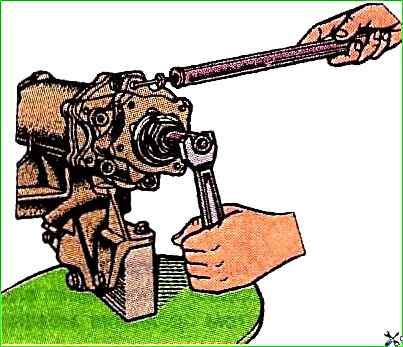

Шарики можно укладывать вручную или с помощью специальной трубки (рис. 2).

Остальные восемь шариков заложить в сложенные вместе желоба и предотвратить их выпадение, замазав выходы консистентной смазкой ПВК или № 158.

При этом необходимо иметь в виду, что шарики на заводе-изготовителе рассортированы на 14 групп и все 23 шарика должны быть из одной группы.

Вложить желоба с шариками в гайку 3, поворачивая в случае необходимости винт 18 для того, чтобы желоб с шариками не выпал из гайки.

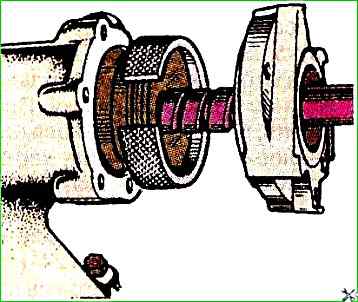

Необходимо проверить момент вращения гайки на средней части рулевого винта с помощью динамометра.

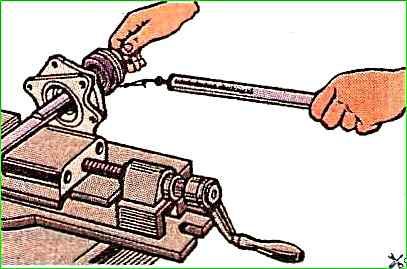

Для этого следует закрепить конец рулевого винта в тиски с губками из мягкого металла, намотать тонкий шпагат на шариковую гайку, прикрепить к концу шпагата динамометр и замерить момент вращения гайки (рис.3).

Момент вращения гайки 3 должен быть 0,3-0,8 Нм в средней части винта 18, что будет соответствовать усилию на динамометре 9,3-25 Н.

На концах винта 18 гайка 3 должна вращаться свободно, без усилия (посадка свободная).

При использовании бывшего в эксплуатации комплекта допустим осевой зазор не более 0,2 мм.

При этом максимальный момент не должен превышать в средней части винта 0,8 Нм и должен уменьшаться к его концам.

В случае слишком тугого или свободного вращения шариковой гайки 3 на рулевом винте18 необходимо заменить шарики 4 шариками другой группы, соответствующего по диаметру размера.

Завод сортирует шарики по диаметру на четырнадцать групп с разницей через 2 мкм:

Номер группы - Диаметр шариков, мм:

- 7,158-7,156

- 7,156-7,154

- 7,154-7,152

- 7,152-7,150

- 7,150-7,148

- 7,148-7,146

- 7,146-7,144

- 7,144-7,142

- 7,142-7,140

- 7,140-7,138

- 7,138-7,136

- 7,136-7134

- 7,134-7,132

- 7,132-7,130

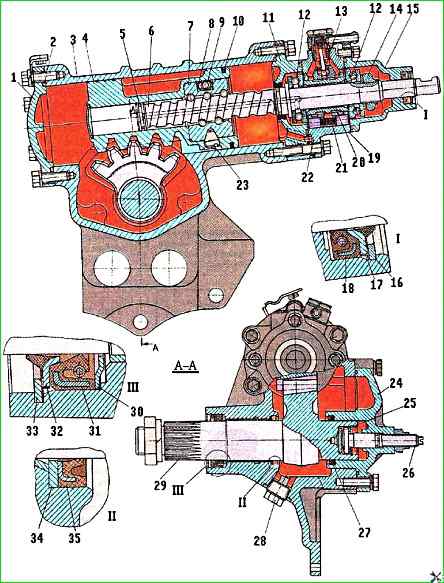

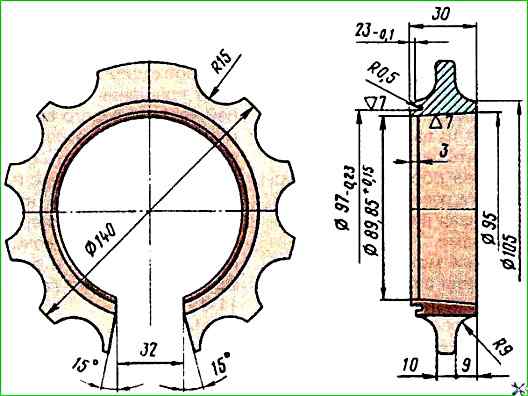

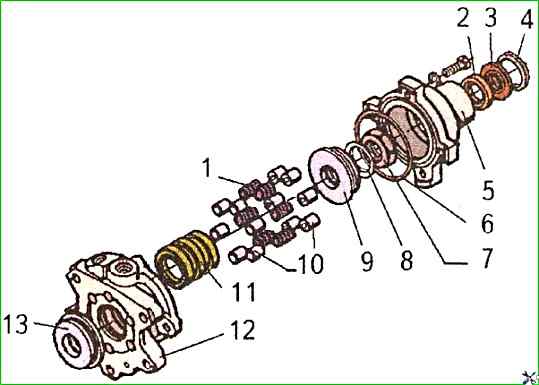

Вставить поршень-рейку 4 (рис.4) в цилиндр картера 3 и проверить зазор между стенкой цилиндра и поршнем. Зазор должен быть 0,04÷011 мм.

Вынуть рейку-поршень из картера.

Вставить шариковую гайку 7, совместив резьбовое отверстие поршня с гнездами гайки.

Ввернуть установочные винты 23 и скрепить ими рейку-поршень с шариковой гайкой с помощью приспособления мод. И 803.03.300 (рис. 5). Момент затяжки - 50÷60 Нм.

Раскернить каждый винт 23 (см. рис. 4) в двух местах против канавок в поршне-рейке 4.

В случае совпадения канавки в поршне-рейке со шлицем установочного, винта последний должен быть заменен.

Выступание винта или выдавок над цилиндрической поверхностью поршня-рейки недопустимо.

Излишне выступающий металл надо зачистить, чтобы предотвратить задиры цилиндра картера 3.

Надеть на поршень-рейку 2 кольца (резиновое поджимное и фторопластовое) с помощью приспособлений модель 2493 (рис. 6) или мод. И 803.00.005

Установить на поршень-рейку приспособление модели И 803.00.005 или модели 2493 (рис. 7) и, сжав кольца, вставить поршень-рейку в цилиндр картера до среднего положения

Снять приспособление и вывернуть винт 6 (см. рис.4) из поршня-рейки на два оборота.

Проследить за тем, чтобы внутренняя выточка на торце золотника 11 (рис. 8) была обращена назад в сторону заднего упорного подшипника 9, а фаски на реактивных плунжерах 10 - наружу.

Собрать предохранительный клапан 14

Штуцер подвода масла и угольник отвода масла должны иметь исправную резьбу.

Золотник, обратный и предохранительный клапаны, а также реактивные плунжеры должны перемещаться в корпусе клапана управления 15 плавно без заеданий и заклинивания.

Нельзя нарушать при сборке комплектность золотника, реактивных плунжеров и корпуса клапана управления, так как они подобраны индивидуально.

Установить на винт 18 рулевого управления передний упорный подшипник 17, вложить уплотнительные кольца 6 в пазы промежуточной крышки 8.

Надеть на винт рулевого управления корпус клапана управления в сборе 15, установить задний упорный подшипник 9 (см. рис.8) и пружинную шайбу 8, расположив ее вогнутой стороной к подшипнику, а выступ шайбы должен войти в паз винта.

Ввернуть винт так, чтобы корпус 12 клапана управления совместился с промежуточной крышкой своей торцовой поверхностью и центрирующей проточкой; не полностью затянуть регулировочную гайку. 7. Эта операция обесценивает центрирование корпуса клапана управления относительно винта рулевого управления;

После предварительного центрирования винт 6 (см. рис.4) рулевого управления необходимо вывернуть специальным ключом мод. И 806.03.013 на один - два оборота, отведя при этом корпус клапана 19 от промежуточной крышки 11.

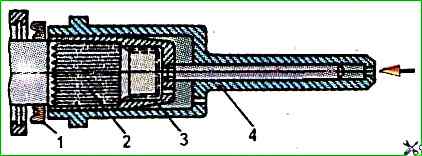

Затянуть регулировочную гайку 7, удерживая винт рулевого управления от проворачивания, как показано на рис. 9.

Проверить динамометром момент вращения корпуса 19 (см. рис.4) клапана управления.

Крутящий момент, необходимый для взаимного проворачивания корпуса клапана управления и винта рулевого управления, должен быть в пределах 0,6÷0,85 Нм, что будет соответствовать усилию 11÷15 Н.

Закончив регулировку затяжки подшипников, законтрить регулировочную гайку 14 путем вдавливания ее кромки в паз винта рулевого управления с помощью оправки мод. И806.03.012.

Проворачивая винт, добиться прилегания промежуточной крышки и корпуса клапана к торцу картера рулевого механизма, обращая внимание на правильное положение двух резиновых уплотнительных колец.

Ввернуть и затянуть болты корпуса и промежуточной крышки, подложив под головки пружинные шайбы. Момент затяжки болтов должен быть 35÷42 Нм.

Для запрессовки манжеты 2 (рис.10) в гнездо верхней крышки 3 установить ее на оправку 4 и, продвинув до крышки 3 вдоль винта 1, запрессовать в гнездо с помощью оправки 5 мод. И 806.03.004.

Вставить в гнездо наружную манжету 17 (см. рис.4) и закрепить этот узел стопорным кольцом 16, установив его в кольцевой паз крышки.

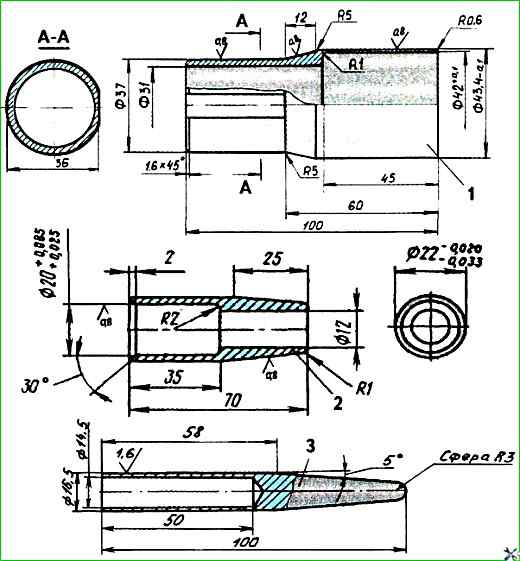

Размеры оправок для предохранения манжет при сборке рулевого механизма показаны на рис.11.

Вставить в кольцевой паз разъемной плоскости уплотнительное кольцо 6 (см. рис. 8) и установить крышку 5 на винт рулевого управления.

Закрепить крышку болтами, подложив под головки болтов пружинные шайбы. Момент затяжки болтов - 21÷28 Нм.

Вложить в кольцевой паз нижней крышки 1 (см. рис.4) уплотнительное кольцо 2, установив крышку на торцовую разъемную плоскость цилиндра картера, ввернуть болты с пружинными шайбами, закрепить крышку и кронштейн болтами. Момент затяжки болтов - 35÷42 Нм.

Вставить в гнездо вала 29 сошки нижнюю упорную шайбу 25, регулировочный винт 26, верхнюю регулировочную шайбу и закрепить узел стопорным кольцом, вставив его с помощью круглогубцев в кольцевой паз вала.

Осевое перемещение регулировочного винта относительно вала сошки (зазор между упорными шайбами) должен быть в пределах 0,02÷0,08 мм. Зазор регулируется подбором регулирующих шайб.

Соединить вал сошки с боковой крышкой 24, ввернуть регулировочный винт 26 в резьбовое отверстие крышки.

При этом вал сошки должен свободно поворачиваться от руки в отверстии крышки, а регулировочный винт должен быть неподвижен.

Навернуть на винт контргайку, которая должна быть затянута после регулировки зубчатого зацепления сектора и рейки-поршня.

Установить винт 6 рулевого управления в нейтральное положение, вращая его ключом мод. И 806.03.013.

Для этого следует сначала винт рулевого управления повернуть до крайнего переднего положения, а затем обратно повернуть на два с половиной оборота (полный ход винта - пять оборотов).

Запрессовать втулку вала сошки в картер 3 (натяг 0,075-0,175 мм) в случае ее замены.

Установить вал 29 сошки в картер, направляя его шлицевой конец через втулку картера.

При этом зубья сектора вала должны войти в зацепление с зубьями рейки 4 так, чтобы средний зуб сектора расположился во второй впадине от переднего конца поршня-рейки.

Установить в расточку картера рулевого механизма упорное кольцо 30.

Надеть на шлицы вала сошки оправку 1 (рис.11) для предохранения манжеты от повреждения.

Смазать наружную поверхность новой манжеты маслом и установить ее в расточку картера.

Запрессовать манжету в картер рулевого управления при помощи оправки 4 (рис.12) легкими ударами молотка, до упора буртика оправки в торец картера.

Надеть на вал наружное уплотнение 32 (рис.4) и стопорное кольцо 33.

С помощью оправки 4 (см. рис.12) окончательно запрессовать легкими ударами молотка весь комплект деталей пока стопорное кольцо со щелчком не войдет в канавку.

Проверить, полностью ли вошло стопорное кольцо в канавку картера рулевого механизма.

Вставить уплотнительные кольца в паз крышки и закрепить боковую крышку 24 (см. рис.4) болтами, положив под головки болтов пружинные шайбы. Момент затяжки болтов - 35÷42 Нм.

Проверить угол поворота вала сошки с помощью специального рычажного ключа (рис.13), установленного на шлицевой конец вала. Полный угол поворота должен быть не менее 90°.

Отрегулировать зацепление сектора и поршня-рейки 4 (см. рис.4).

Для этого надо переместить вал сошки 29 в осевом направлении регулировочным винтом 26, предварительно отвернув контргайку винта.

При заворачивании регулировочного винта в корпус боковой крышки 24 момент вращения винта 6 рулевого механизма увеличивается, а при выворачивании - уменьшается.

Регулировочный винт надо завернуть так, чтобы зазор в зубчатом зацеплении был в пределах поворота винта рулевого управления на половину своего оборота в обе стороны.

Момент вращения винта рулевого механизма при переходе через среднее положение должен быть не более 5 Нм.

Закончив регулировку зацепления зубьев, надо закрепить регулировочный винт 26 контргайкой, момент затяжки - 40÷45 Нм.

Установить по меткам сошку на шлицевой конец вала сошки, пружинную шайбу и завернуть гайку крепления сошки.