Antes del montaje, todas las piezas deben lavarse y secarse minuciosamente

Las partes del mecanismo de dirección no deben limpiarse con servilletas, ya que dejan hilos y pelusas que pueden obstruir los canales de aceite durante el funcionamiento del mecanismo.

Durante el montaje, es necesario lubricar las piezas con aceite utilizado para el servomotor hidráulico.

Se deben reemplazar todas las piezas de sellado de goma.

Al montar el mecanismo de dirección debes:

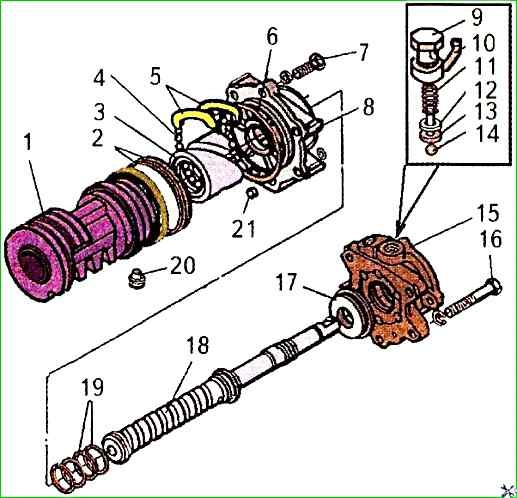

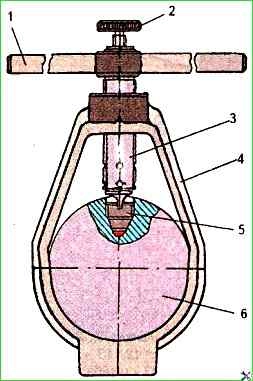

Coloque los anillos de sellado 19, la cubierta intermedia 8 y la tuerca de bola 3 en el tornillo 18 (Fig. 1).

Instale la tuerca de bolas 3 en un tornillo de banco e inserte el tornillo 18 en la tuerca de bolas, alineando uno de los orificios de la tuerca en el que encajan las ranuras con la ranura del tornillo 18 para las bolas 4.

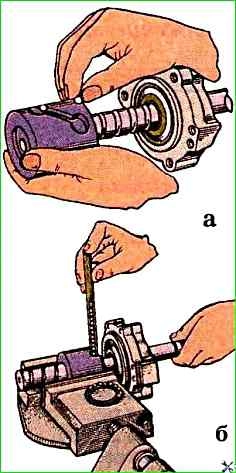

Inserte veintitrés bolas 4 a través del orificio de la tuerca 3 frente al collar del tornillo, girando el tornillo en sentido antihorario.

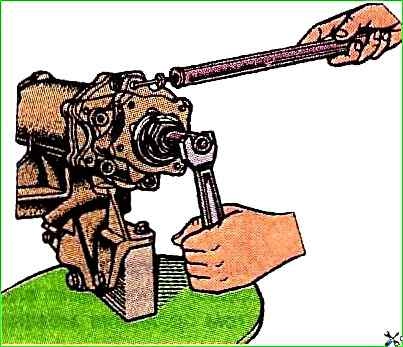

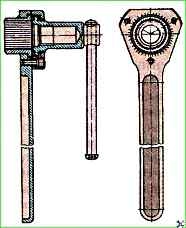

Las bolas se pueden colocar manualmente o mediante un tubo especial (Fig. 2).

Coloque las ocho bolas restantes en las ranuras dobladas juntas y evite que se caigan cubriendo las salidas con grasa PVK o No. 158.

Hay que tener en cuenta que las bolas del fabricante se clasifican en 14 grupos y las 23 bolas deben ser del mismo grupo.

Introducir las ranuras con bolas en la tuerca 3, girando el tornillo 18 si es necesario para que la ranura con bolas no se salga de la tuerca.

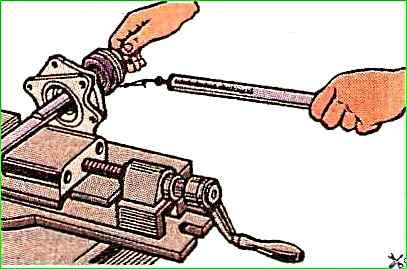

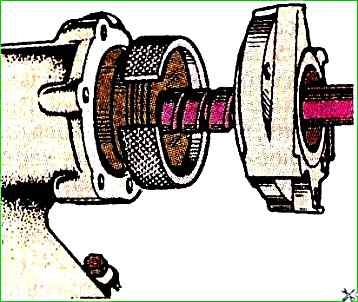

Es necesario comprobar el par de torsión de la tuerca en la parte media del rotor de cola mediante un dinamómetro.

Para hacer esto, asegure el extremo del rotor de cola en un tornillo de banco con mordazas de metal blando, enrolle un hilo delgado alrededor de la tuerca de bola, conecte un dinamómetro al extremo del hilo y mida el torque de la tuerca (Fig. 3).

El par de apriete de la tuerca 3 debe ser de 0,3-0,8 Nm en la parte media del tornillo 18, lo que corresponderá a una fuerza sobre el dinamómetro de 9,3-25 N.

En los extremos del tornillo 18, la tuerca 3 debe girar libremente, sin fuerza (ajuste libre).

Cuando se utiliza un kit usado, se permite una holgura axial de no más de 0,2 mm.

En este caso, el par máximo no debe superar los 0,8 Nm en la parte media del tornillo y debe disminuir hacia sus extremos.

Si la rotación de la tuerca de bolas 3 en el rotor de cola 18 es demasiado apretada o demasiado floja, es necesario reemplazar las bolas 4 con bolas de otro grupo del mismo tamaño de diámetro.

La planta clasifica las bolas por diámetro en catorce grupos con una diferencia de 2 micras:

Número de grupo - Diámetro de la bola, mm:

- 7,158-7,156

- 7,156-7,154

- 7,154-7,152

- 7,152-7,150

- 7,150-7,148

- 7,148-7,146

- 7,146-7,144

- 7,144-7,142

- 7,142-7,140

- 7,140-7,138

- 7,138-7,136

- 7,136-7134

- 7,134-7,132

- 7,132-7,130

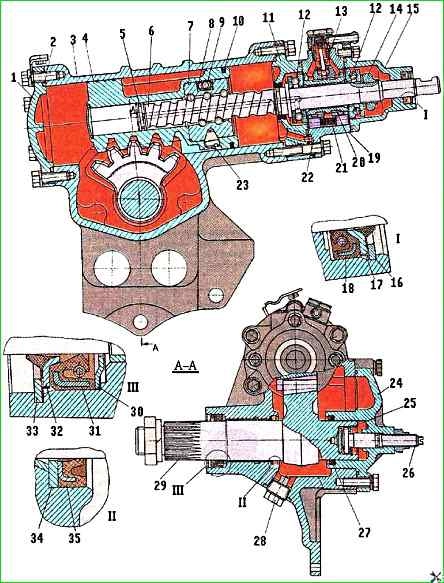

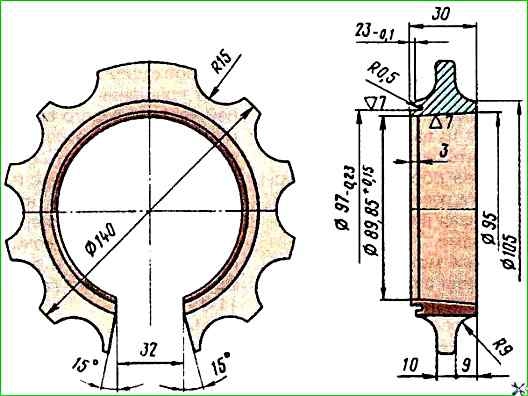

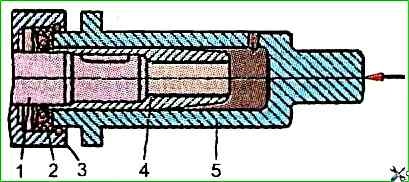

Inserte la cremallera del pistón 4 (Fig. 4) en el cilindro 3 del cárter y verifique el espacio entre la pared del cilindro y el pistón. El espacio debe ser de 0,04÷011 mm.

Retire la cremallera del pistón del cárter.

Introduzca la tuerca de bolas 7, alineando el orificio roscado del pistón con los casquillos de las tuercas.

Atornillar los tornillos prisioneros 23 y fijar la cremallera del pistón con la tuerca de bolas utilizando la herramienta mod. Y 803.03.300 (Figura 5). Par de apriete - 50÷60 Nm.

Desatornille cada tornillo 23 (ver Fig. 4) en dos lugares contra las ranuras en la cremallera del pistón 4.

Si la ranura de la cremallera del pistón coincide con la ranura del tornillo de montaje, será necesario sustituir este último.

La protrusión del tornillo o las extrusiones por encima de la superficie cilíndrica de la cremallera del pistón son inaceptables.

Se debe limpiar el metal que sobresale excesivamente para evitar rayaduras en el cilindro 3 del cárter.

Colocar 2 aros (abrazadera de goma y fluoroplástico) sobre la cremallera del pistón utilizando las herramientas modelo 2493 (Fig. 6) o mod. Y 803.00.005

Instale el dispositivo modelo I 803.00.005 o modelo 2493 (Fig. 7) en la cremallera del pistón y, apretando los segmentos, inserte la cremallera en el cilindro del cárter hasta la posición media

Retirar el dispositivo y desenroscar el tornillo 6 (ver Fig. 4) de la cremallera del pistón dos vueltas.

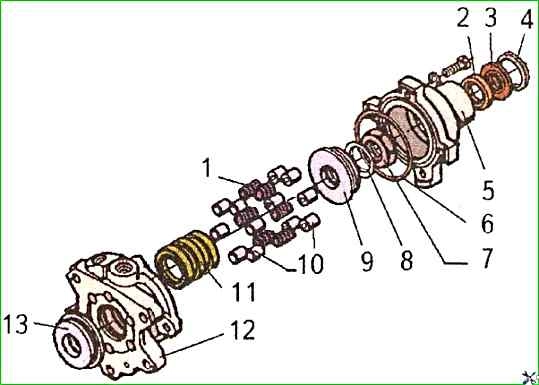

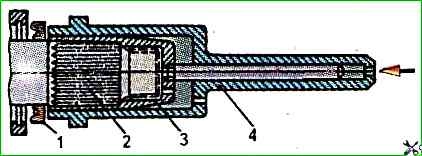

Asegúrese de que la ranura interna en el extremo del carrete 11 (Fig. 8) esté orientada hacia el cojinete de empuje trasero 9, y que los chaflanes de los émbolos de reacción 10 estén orientados hacia afuera.

Montar la válvula de seguridad 14

El racor de entrada de aceite y el codo de salida de aceite deben tener roscas adecuadas.

Las válvulas de carrete, de retención y de seguridad, así como los émbolos de reacción deben moverse suavemente en el cuerpo de la válvula de control 15 sin atascarse ni atascarse.

Durante el montaje, no se debe alterar la integridad del carrete, los émbolos de reacción y el cuerpo de la válvula de control, ya que se seleccionan individualmente.

Instale el cojinete de empuje delantero 17 en el tornillo de dirección 18, inserte los anillos de sellado 6 en las ranuras de la cubierta intermedia 8.

Coloque el conjunto de la carcasa de la válvula de control 15 en el tornillo de dirección, instale el cojinete de empuje trasero 9 (ver Fig. 8) y la arandela de resorte 8, colocándolo con el lado cóncavo del cojinete, y la protuberancia de la arandela debe encajar en la ranura del tornillo.

Atornille el tornillo de modo que el cuerpo de la válvula de control 12 quede alineado con la cubierta intermedia con su superficie extrema y ranura de centrado; No apriete completamente la tuerca de ajuste. 7. Esta operación invalida el centrado del cuerpo de la válvula de control con respecto al tornillo de dirección;

Después del centrado preliminar, se debe desenroscar el tornillo 6 (ver Fig. 4) de la dirección con una llave especial mod. Y 806.03.013 una o dos vueltas, alejando el cuerpo de la válvula 19 de la tapa intermedia 11.

Apriete la tuerca de ajuste 7, evitando que el tornillo de dirección gire, como se muestra en la Fig. 9.

Comprueba el dinamómetro desde el momento de rotación de la carcasa 19 (ver Fig. 4) de la válvula de control.

El par necesario para girar mutuamente el cuerpo de la válvula de control y el tornillo de dirección debe estar entre 0,6÷0,85 Nm, lo que corresponderá a una fuerza de 11÷15 N.

Después de terminar de ajustar el apriete del rodamiento, bloquear la tuerca de ajuste 14 presionando su borde en la ranura del tornillo de dirección mediante un mandril mod. I806.03.012.

Girando el tornillo, asegúrese de que la tapa intermedia y el cuerpo de la válvula se adhieran al extremo de la carcasa del mecanismo de dirección, prestando atención a la correcta posición de las dos juntas tóricas de goma.

Inserte y apriete los pernos de la carcasa y tapa intermedia, colocando arandelas de resorte debajo de las cabezas. El par de apriete de los tornillos debe ser de 35÷42 Nm.

Para presionar el manguito 2 (Fig. 10) en el casquillo de la tapa superior 3, instálelo en el mandril 4 y, moviéndolo hacia la tapa 3 a lo largo del tornillo 1, presiónelo en el casquillo usando el mandril 5 mod. Y 806.03.004.

Inserte el manguito exterior 17 en el casquillo (ver Fig. 4) y asegure esta unidad con un anillo de bloqueo 16, instalándolo en la ranura anular de la cubierta.

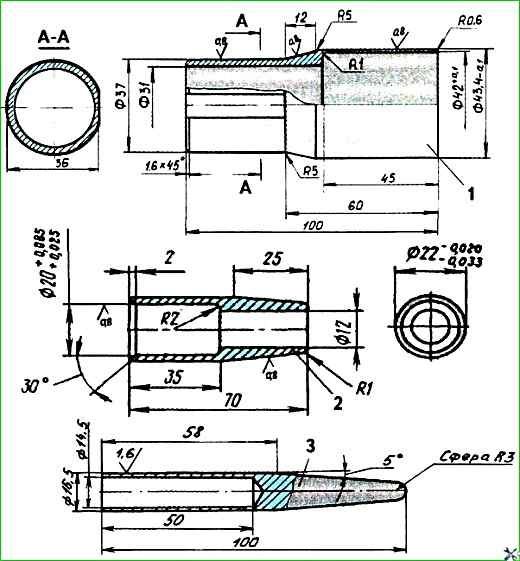

Las dimensiones de los mandriles para proteger los puños al montar el mecanismo de dirección se muestran en la Fig. 11.

Inserte el anillo de sellado 6 en la ranura anular del plano dividido (ver Fig. 8) e instale la cubierta 5 en el tornillo de dirección.

Asegure la cubierta con pernos, colocando arandelas de resorte debajo de las cabezas de los pernos. Par de apriete de los tornillos - 21÷28 Nm.

Inserte el anillo de sellado 2 en la ranura anular de la cubierta inferior 1 (ver Fig. 4), instalando la cubierta en el plano de división del extremo del cilindro del cárter, atornille los pernos con arandelas de resorte, asegure la cubierta y el soporte con los pernos. Par de apriete de los tornillos - 35÷42 Nm.

Inserte la arandela de empuje inferior 25, el tornillo de ajuste 26, la arandela de ajuste superior en el asiento del eje del bípode 29 y asegure el conjunto con un anillo de bloqueo, introduciéndolo en la ranura anular del eje con unos alicates.

El movimiento axial del tornillo de ajuste en relación con el eje del bípode (el espacio entre las arandelas de empuje) debe estar entre 0,02÷0,08 mm. El espacio se ajusta seleccionando arandelas de ajuste.

Conecte el eje del bípode con la cubierta lateral 24, atornille el tornillo de ajuste 26 en el orificio roscado de la cubierta.

En este caso, el eje del bípode debe girar libremente con la mano en el orificio de la tapa y el tornillo de ajuste debe estar fijo.

Atornille la contratuerca al tornillo, que debe apretarse después de ajustar el engranaje del sector y la cremallera del pistón.

Colocar el tornillo de dirección 6 en posición neutra girándolo con la llave mod. Y 806.03.013.

Para hacer esto, primero debe girar el tornillo de dirección hasta la posición extrema hacia adelante y luego girarlo hacia atrás dos vueltas y media (la carrera completa del tornillo es de cinco vueltas).

Presione el casquillo del eje del bípode en el cárter 3 (apriete 0,075-0,175 mm) si lo reemplaza.

Instale el eje bípode 29 en el cárter, guiando su extremo estriado a través del casquillo del cárter.

En este caso, los dientes del sector del eje deben engranar con los dientes de la cremallera 4 de modo que el diente central del sector quede ubicado en la segunda cavidad desde el extremo frontal de la cremallera del pistón.

Instale el anillo de empuje 30 en el orificio de la carcasa del mecanismo de dirección.

Coloque el mandril 1 (Fig. 11) en las estrías del eje del bípode para proteger el manguito contra daños.

Lubrique la superficie exterior del nuevo manguito con aceite e instálelo en el orificio del cárter.

Presione el manguito en la carcasa de la dirección utilizando el mandril 4 (Fig. 12) con ligeros golpes de martillo hasta que el collar del mandril se detenga en el extremo del cárter.

Coloque el sello exterior 32 (Fig. 4) y el anillo de retención 33 en el eje.

Utilizando el mandril 4 (ver Fig. 12), finalmente presione todo el conjunto de piezas con ligeros golpes de martillo hasta que el anillo de retención encaje en la ranura.

Compruebe que el anillo de retención esté completamente asentado en la ranura de la carcasa del mecanismo de dirección.

Inserte los anillos de sellado en la ranura de la cubierta y asegure la cubierta lateral 24 (ver Fig. 4) con pernos, colocando arandelas de resorte debajo de las cabezas de los pernos. Par de apriete de los tornillos - 35÷42 Nm.

Compruebe el ángulo de rotación del eje del bípode utilizando una llave de palanca especial (Fig. 13) instalada en el extremo estriado del eje. El ángulo de rotación total debe ser de al menos 90°.

Ajuste el acoplamiento del sector y la cremallera del pistón 4 (ver Fig. 4).

Para hacer esto, debe mover el eje del bípode 29 en dirección axial usando el tornillo de ajuste 26, habiendo desatornillado primero la contratuerca del tornillo.

Cuando el tornillo de ajuste se atornilla en el cuerpo de la cubierta lateral 24, el par del tornillo 6 del mecanismo de dirección aumenta y, cuando se gira, disminuye.

El tornillo de ajuste debe girarse de modo que el espacio en el engranaje esté dentro del rango de giro del tornillo de dirección media vuelta en ambas direcciones.

El par de rotación del tornillo del mecanismo de dirección al pasar por la posición media no debe ser superior a 5 Nm.

Una vez terminado de ajustar el engranaje de los dientes, es necesario asegurar el tornillo de ajuste 26 con una contratuerca, par de apriete - 40÷45 Nm.

Instale el bípode de acuerdo con las marcas en el extremo estriado del eje del bípode, la arandela de resorte y apriete la tuerca que sujeta el bípode.