Diagnóstico, pruebas y mantenimiento de los frenos ZIL-5301

Comprobación de los sistemas de frenos en un soporte

La comprobación del sistema de frenos de servicio se realiza en un frenómetro de rodillos con el motor en marcha

El autobús (automóvil) equipado con el conductor se instala alternativamente con los ejes delantero y trasero sobre los rodillos del soporte.

Los rodillos del soporte no deben estar aceitosos, los neumáticos del autobús deben estar secos.

Si el valor de la resistencia al desplazamiento supera los datos indicados en la tabla. 1, entonces deberías comprobar:

para las ruedas delanteras: el funcionamiento de las pinzas de freno;

para las ruedas traseras - mecanismos de freno.

Diagnóstico del estado y mantenimiento del accionamiento neumático del sistema de frenos

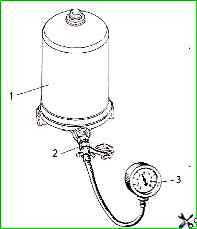

El diagnóstico del estado y rendimiento de los dispositivos de accionamiento neumático se puede determinar mediante las lecturas de un manómetro de control conectado a los terminales de control instalados en el vehículo (Fig. 1).

El diagnóstico se realiza comparando las lecturas del manómetro y los estándares indicados en la Tabla 1. Se recomienda que este trabajo sea realizado por personal cualificado.

Antes de realizar la comprobación, es necesario llenar el accionamiento neumático con aire comprimido hasta que el compresor se apague, es decir. hasta que se activa el regulador de presión del accionamiento neumático, cuando la presión en el sistema, controlada por un manómetro estándar de dos agujas, deja de crecer.

Una fuerza de frenado insuficiente indica un mal funcionamiento del sistema de frenado. En este caso, es necesario eliminar el mal funcionamiento y repetir la prueba en el stand

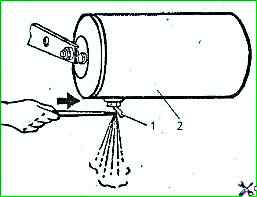

Para garantizar el funcionamiento normal del sistema de accionamiento del freno neumático, durante el mantenimiento es necesario abrir las válvulas de drenaje en los cilindros de aire y verificar la presencia de condensado (Fig. 2).

La presencia de condensación en los cilindros es un signo de falla del separador de humedad-aceite y la necesidad de restaurar su funcionalidad.

Con un separador de humedad y aceite que funciona normalmente, prácticamente no debería haber condensación en los cilindros.

Es necesario comprobar si hay fugas en el acumulador de energía del resorte si hay aire comprimido en el circuito de accionamiento del sistema de freno de estacionamiento. No debería haber fugas de aire.

Antes de salir, debes asegurarte de que la presión en el sistema no sea inferior a 0,5 MPa.

Durante el movimiento, la presión en el sistema neumático del accionamiento del freno debe estar en el rango de 0,65 a 0,80 MPa.

Solo se pueden permitir caídas de presión a corto plazo durante frenadas frecuentes y repetidas.

Para evitar un consumo total de aire durante las frenadas frecuentes, no pare el motor en descensos largos.

Un aumento de presión en el sistema por encima de 0,8 MPa indica un mal funcionamiento del regulador de presión del accionamiento neumático o del dispositivo de descarga, y por encima de 1,35 MPa, además, indica un mal funcionamiento de la válvula de seguridad del regulador de presión del accionamiento neumático.

En este caso, es necesario eliminar el mal funcionamiento inmediatamente.

Cuando el pedal está en posición libre y el motor parado, la reducción de presión en el sistema de frenos, como lo indican las escalas del manómetro, no debe exceder los 0,05 MPa durante 30 minutos y los 0,05 MPa durante 15 minutos con el controles activados.

Una caída rápida de la presión en el sistema neumático cuando el motor está parado indica una mayor fuga de aire del sistema.

La ubicación de una fuerte fuga de aire en el sistema se puede determinar de oído.

Las pequeñas fugas se pueden detectar utilizando emulsión de jabón.

Las fugas de aire a través de las conexiones se eliminan apretando los accesorios de conexión.

Si la transmisión de la válvula de freno se ajusta correctamente, el recorrido completo del pedal del sistema de freno de servicio está determinado por una regla; cuando se presiona el pedal, debe ser de 105-115 mm.

Cuando se pisa a fondo, el pedal no debe apoyarse contra el suelo de la cabina.

Tabla 1

Ruedas delanteras:

- Resistencia a la rotación de las ruedas sin frenar, N - No más de 480;

- Fuerza de frenado*, N: no menos de 7840 con el recorrido máximo del pedal;

- Diferencia en las fuerzas de frenado en ruedas del mismo eje, % - No más del 20;

- Tiempo de respuesta (tiempo para alcanzar la fuerza máxima de frenado al pisar bruscamente el pedal del freno), desde 75% - No más 0,6

Ruedas traseras:

- Resistencia a la rotación de las ruedas sin frenar, N - No más de 490;

- Fuerza de frenado*, N: no menos de 5880 con el recorrido máximo del pedal;

- Diferencia en las fuerzas de frenado en ruedas del mismo eje, % - No más del 20;

- Tiempo de respuesta (tiempo para alcanzar la fuerza máxima de frenado al pisar bruscamente el pedal del freno), desde 75% - No más de 0,6

La fuerza de frenado debe aumentar suavemente, en proporción a la fuerza del pedal.

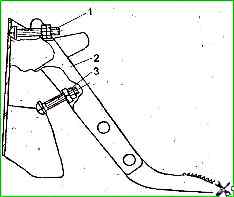

El ajuste se realiza mediante dos tornillos de ajuste atornillados al pedal en la siguiente secuencia.

Afloje la tuerca que sujeta el eje del rodillo y la contratuerca del tornillo de ajuste.

Al girar el eje del rodillo, asegúrese de que cuando se aplica una fuerza de 500-600 N al pedal, el espacio entre el piso y el pedal sea de al menos 10 mm y que la presión del aire en la cámara de freno de dos cavidades es igual a la presión en los cilindros de aire.

En esta posición, desenrosque el tornillo de ajuste 3 (Fig. 3) hasta que tope contra el soporte del pedal.

Gire el tornillo de ajuste 1 para asegurarse de que cuando se suelte el pedal, el espacio entre el rodillo y el empujador no sea superior a 0,3 mm.

Después de esto, asegure la posición del eje del rodillo y los tornillos de ajuste 1 y 3 con sus tuercas.

Diagnóstico del estado y mantenimiento del accionamiento hidráulico del sistema de frenos

Un factor importante en el funcionamiento adecuado del accionamiento del freno hidráulico es una inspección minuciosa de todas las tuberías y conexiones

- Durante la inspección es necesario determinar:

- presencia de abolladuras y grietas en tuberías, cuya aparición no está permitida;

- presencia de rastros de contacto de mangueras de caucho con aceites minerales y lubricantes que destruyen el caucho;

- ausencia de hinchazón en las mangueras que aparece al pisar el pedal del freno, en presencia de la cual es necesario reemplazar las mangueras;

- integridad de los soportes de sujeción de tuberías;

- Es necesario reemplazar las grapas dañadas;

- no hay fugas de líquido de los accesorios. Si está presente, es necesario apretar completamente las tuercas, evitando la deformación de las tuberías.

Si existe la más mínima duda sobre la funcionalidad de las piezas de transmisión, se deben reemplazar.

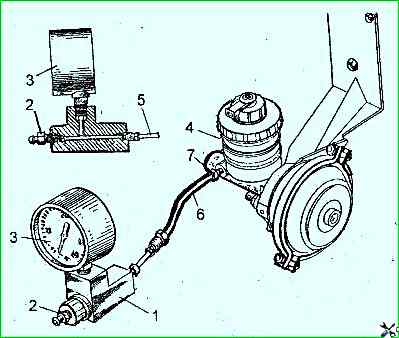

Comprobación del cilindro maestro del freno. El rendimiento del cilindro de freno maestro se puede determinar en un automóvil utilizando un dispositivo especial que se muestra en la Fig. 4.

Las razones del fallo del cilindro de freno maestro son:

- desgaste o pérdida de elasticidad de los puños

- desgaste de las superficies de trabajo del cilindro y pistones,

- hinchazón de los manguitos debido a la entrada de aceites minerales en el sistema,

- obstrucción de los orificios de compensación.

Cuando los puños se hinchan, por regla general, el coche no suelta los frenos debido a que los puños delanteros bloquean los orificios de compensación.

Para determinar este mal funcionamiento, simplemente desconecte los tubos del cilindro de freno maestro.

Si después de que el líquido sale de las cavidades de trabajo, el flujo se detiene y el nivel en el tanque no disminuye, entonces los orificios de compensación están bloqueados por puños o obstruidos.

Revisión de reguladores de presión hidráulica.

Los reguladores de presión se instalan en un accionamiento hidráulico en los mecanismos de freno trasero y se montan en los largueros del bastidor en la parte trasera del automóvil.

Los reguladores de presión de accionamiento hidráulico no requieren mantenimiento.

Para comprobar los reguladores, haga lo siguiente:

- Desatornille el perno de ajuste de la palanca de presión, habiendo desatornillado primero la contratuerca;

- realizar el frenado de control del vehículo sin carga en un tramo horizontal seco de la carretera con pavimento de asfalto u hormigón.

- La frenada debe realizarse a una velocidad de 50-60 km/h, aumentando progresivamente la fuerza sobre el pedal del freno hasta que las ruedas de uno de los ejes se bloqueen.

Si durante la frenada se produce un bloqueo avanzado de las ruedas traseras, entonces se deben reparar o sustituir los reguladores.

El dispositivo de advertencia de la transmisión hidráulica se verifica si se sospecha que está defectuoso, se instala un nuevo dispositivo de advertencia y cada vez que se bombea la transmisión hidráulica.

Para comprobar el correcto funcionamiento del dispositivo de alarma, deberá realizar lo siguiente:

- asegúrese de que la luz de advertencia del sistema de frenos esté funcionando correctamente;

- Retire la tapa protectora de la válvula de purga de cualquier pinza de freno delantero y coloque una manguera de goma en su cabeza. Coloque el extremo libre de la manguera en un recipiente transparente;

- desenrosque la válvula de purga 1 vuelta;

- encienda los dispositivos, llene el sistema de accionamiento neumático con aire comprimido;

- Presione suavemente el pedal del freno de servicio hasta el fondo y apriete la válvula. Suelte el pedal. Cuando pisas el pedal, la luz de advertencia debería encenderse;

- Con las válvulas de purga cerradas, presione el pedal del freno nuevamente. En este caso, el testigo debería apagarse y no volver a encenderse tras pisar el pedal;

- apagar los electrodomésticos;

- Retire la manguera de la válvula de purga y limpie bien la válvula;

- Coloque la tapa protectora en el cabezal de la válvula.

Si la lámpara de advertencia no se enciende durante las operaciones anteriores, el dispositivo de señalización debe repararse o reemplazarse.

La comprobación del dispositivo de control del nivel del líquido de frenos en los depósitos del cilindro maestro de freno se realiza en el siguiente orden:

- encender dispositivos;

- comprobar el estado de funcionamiento de la lámpara de advertencia del sistema de frenos;

- presione una a una las varillas de flotador en los depósitos del cilindro maestro, simulando una disminución del nivel del líquido.

El encendido de la lámpara indica que el dispositivo está funcionando