Diagnose, Prüfung und Wartung von ZIL-5301-Bremsen

Bremssysteme am Stand prüfen

Die Prüfung der Betriebsbremsanlage erfolgt auf einem Rollenbremsprüfstand bei laufendem Motor

Der ausgerüstete Bus (Wagen) mit dem Fahrer wird abwechselnd mit der Vorder- und Hinterachse auf den Rollen des Ständers montiert.

Die Rollen des Ständers sollten nicht verölt sein, die Busreifen sollten trocken sein.

Wenn der Wert des Rollwiderstands die in der Tabelle angegebenen Werte überschreitet. 1, dann sollten Sie Folgendes überprüfen:

für die Vorderräder – die Betätigung der Bremssättel;

für die Hinterräder - Bremsmechanismen.

Diagnose des Zustands und Wartung des pneumatischen Antriebs des Bremssystems

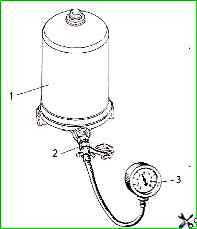

Die Diagnose des Zustands und der Leistung von pneumatischen Antriebsgeräten kann anhand der Messwerte eines Kontrollmanometers ermittelt werden, das an die am Fahrzeug installierten Steuerklemmen angeschlossen ist (Abb. 1).

Die Diagnose erfolgt durch Vergleich der Manometerwerte mit den in Tabelle 1 angegebenen Standards. Es wird empfohlen, diese Arbeiten von qualifiziertem Personal durchführen zu lassen.

Vor der Überprüfung ist es notwendig, den pneumatischen Antrieb mit Druckluft zu füllen, bis der Kompressor abschaltet, d. h. Bis der Druckregler des pneumatischen Antriebs aktiviert wird und der Druck im System, kontrolliert durch ein Standard-Zweizeiger-Manometer, nicht mehr ansteigt.

Unzureichende Bremskraft weist auf eine Fehlfunktion des Bremssystems hin. In diesem Fall ist es notwendig, die Störung zu beheben und den Test am Ständer zu wiederholen

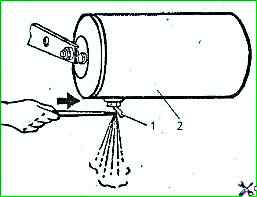

Um den normalen Betrieb des pneumatischen Bremsantriebssystems sicherzustellen, ist es während der Wartung erforderlich, die Ablassventile in den Luftzylindern zu öffnen und auf das Vorhandensein von Kondensat zu prüfen (Abb. 2).

Das Vorhandensein von Kondenswasser in den Zylindern ist ein Zeichen dafür, dass der Feuchtigkeits-Öl-Abscheider defekt ist und seine Funktionalität wiederhergestellt werden muss.

Bei einem normal funktionierenden Feuchtigkeits-Öl-Abscheider sollte es praktisch keine Kondensation in den Zylindern geben.

Es ist notwendig, den Federkraftspeicher auf Dichtheit zu prüfen, wenn sich im Antriebskreis der Feststellbremsanlage Druckluft befindet. Es dürfen keine Luftlecks vorhanden sein.

Bevor Sie losfahren, müssen Sie sicherstellen, dass der Druck im System nicht weniger als 0,5 MPa beträgt.

Während der Bewegung sollte der Druck im pneumatischen System des Bremsantriebs im Bereich von 0,65–0,80 MPa liegen.

Bei häufig wiederholtem Bremsen sind nur kurzzeitige Druckabfälle zulässig.

Um einen vollständigen Luftverbrauch bei häufigem Bremsen zu vermeiden, stellen Sie den Motor bei langen Abfahrten nicht ab.

Ein Druckanstieg im System über 0,8 MPa weist auf eine Fehlfunktion des pneumatischen Druckreglers oder der Entladevorrichtung hin, und über 1,35 MPa weist zusätzlich auf eine Fehlfunktion des Sicherheitsventils des pneumatischen Druckreglers hin.

In diesem Fall ist eine sofortige Behebung der Störung erforderlich.

Wenn sich das Pedal in einer freien Position befindet und der Motor nicht läuft, sollte der Druckabfall im Bremssystem, der auf der Manometerskala angezeigt wird, 30 Minuten lang 0,05 MPa und 15 Minuten lang 0,05 MPa nicht überschreiten Steuerung eingeschaltet.

Ein schneller Druckabfall im Pneumatiksystem beim Abstellen des Motors weist auf eine erhöhte Luftleckage aus dem System hin.

Der Ort eines starken Luftlecks aus dem System kann durch Gehör bestimmt werden.

Kleine Lecks können mit Seifenemulsion erkannt werden.

Luftleckagen durch Anschlüsse werden durch Anziehen der Anschlussarmaturen beseitigt.

Wenn der Bremsventilantrieb richtig eingestellt ist, sollte der volle Pedalweg der Betriebsbremsanlage mit einem Lineal beim Betätigen des Pedals 105-115 mm betragen.

Wenn das Pedal vollständig gedrückt ist, sollte es nicht auf dem Boden der Kabine aufliegen.

Tabelle 1

Vorderräder:

- Widerstand gegen Raddrehung ohne Bremsung, N – nicht mehr als 480;

- Bremskraft*, N – Nicht weniger als 7840 bei maximalem Pedalweg;

- Unterschied der Bremskräfte an Rädern derselben Achse, % – nicht mehr als 20;

- Reaktionszeit (Zeit bis zum Erreichen der maximalen Bremskraft bei starkem Betätigen des Bremspedals), von 75 % – nicht mehr 0,6

Hinterräder:

- Widerstand gegen Raddrehung ohne Bremsung, N – nicht mehr als 490;

- Bremskraft*, N – Nicht weniger als 5880 bei maximalem Pedalweg;

- Unterschied der Bremskräfte an Rädern derselben Achse, % – nicht mehr als 20;

- Reaktionszeit (Zeit bis zum Erreichen der maximalen Bremskraft bei starkem Drücken des Bremspedals), von 75 % – nicht mehr als 0,6

Die Bremskraft sollte proportional zur Pedalkraft gleichmäßig ansteigen.

Die Einstellung erfolgt über zwei in das Pedal eingeschraubte Einstellschrauben in der folgenden Reihenfolge.

Lösen Sie die Mutter, mit der die Rollenachse befestigt ist, und die Sicherungsmutter der Einstellschraube.

Stellen Sie durch Drehen der Rollenachse sicher, dass bei einer Kraft von 500–600 N auf das Pedal der Spalt zwischen Boden und Pedal mindestens 10 mm beträgt und der Luftdruck in der Bremskammer mit zwei Hohlräumen herrscht ist gleich dem Druck in den Luftflaschen.

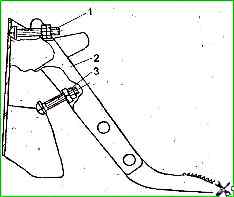

In dieser Position drehen Sie die Einstellschraube 3 (Abb. 3) heraus, bis sie an der Pedalhalterung anliegt.

Drehen Sie die Einstellschraube 1, um sicherzustellen, dass beim Loslassen des Pedals der Spalt zwischen der Rolle und dem Schieber nicht mehr als 0,3 mm beträgt.

Sichern Sie anschließend die Position der Rollenachse und der Einstellschrauben 1 und 3 mit ihren Muttern.

Diagnose des Zustands und Wartung des hydraulischen Antriebs des Bremssystems

Ein wichtiger Faktor für den ordnungsgemäßen Betrieb des hydraulischen Bremsantriebs ist eine gründliche Inspektion aller Rohrleitungen und Anschlüsse

- Während der Inspektion ist Folgendes festzustellen:

- Vorhandensein von Dellen und Rissen an Rohrleitungen, deren Auftreten nicht zulässig ist;

- Vorhandensein von Spuren des Kontakts von Gummischläuchen mit Mineralölen und Schmiermitteln, die Gummi zerstören;

- keine Schwellungen an den Schläuchen, die beim Betätigen des Bremspedals auftreten und bei deren Vorhandensein die Schläuche ausgetauscht werden müssen;

- Integrität der Rohrleitungsbefestigungshalterungen;

- Beschädigte Heftklammern müssen ersetzt werden;

- Keine Flüssigkeitsleckage aus den Anschlüssen. Wenn es vorhanden ist, müssen die Muttern vollständig angezogen werden, um eine Verformung der Rohrleitungen zu verhindern.

Bei geringsten Zweifeln an der Funktionsfähigkeit der Antriebsteile sollten diese ausgetauscht werden.

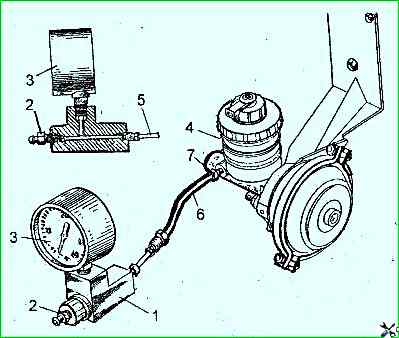

Prüfung des Hauptbremszylinders. Die Leistung des Hauptbremszylinders kann an einem Auto mit einem speziellen Gerät ermittelt werden, das in Abb. 4.

Die Gründe für den Ausfall des Hauptbremszylinders sind:

- Verschleiß oder Elastizitätsverlust der Manschetten

- Verschleiß der Arbeitsflächen von Zylinder und Kolben

- Anschwellen der Manschetten aufgrund des Eindringens von Mineralölen in das System

- Verstopfung der Ausgleichslöcher.

Wenn die Manschetten anschwellen, löst das Auto in der Regel die Bremsen nicht, da die vorderen Manschetten die Ausgleichslöcher verstopfen.

Um diese Fehlfunktion festzustellen, trennen Sie einfach die Leitungen vom Hauptbremszylinder.

Wenn nach dem Ausströmen der Flüssigkeit aus den Arbeitshohlräumen der Fluss stoppt und der Füllstand im Tank nicht sinkt, sind die Ausgleichslöcher durch Manschetten verstopft oder verstopft.

Hydraulikdruckregler prüfen.

Druckregler sind in einem hydraulischen Antrieb der hinteren Bremsmechanismen eingebaut und an den Rahmenlängsträgern am Heck des Fahrzeugs montiert.

Druckregler mit hydraulischem Antrieb erfordern keine Wartung.

Um die Regler zu überprüfen, gehen Sie wie folgt vor:

- Schrauben Sie die Einstellschraube vom Druckhebel ab, nachdem Sie zuvor die Kontermutter abgeschraubt haben;

- Führen Sie eine Kontrollbremsung des Fahrzeugs ohne Last auf einem trockenen horizontalen Straßenabschnitt mit Asphalt- oder Betonbelag durch.

- Das Bremsen sollte bei einer Geschwindigkeit von 50-60 km/h erfolgen, wobei die Kraft auf das Bremspedal schrittweise erhöht wird, bis die Räder einer der Achsen blockieren.

Wenn es beim Bremsen zu einem vorzeitigen Blockieren der Hinterräder kommt, sollten die Regler repariert oder ausgetauscht werden.

Die Warnvorrichtung des hydraulischen Antriebs wird bei Verdacht auf einen Defekt überprüft, eine neue Warnvorrichtung installiert und bei jedem Pumpen des hydraulischen Antriebs.

Um die korrekte Funktion des Alarmgeräts zu überprüfen, müssen Sie Folgendes tun:

- Stellen Sie sicher, dass die Warnleuchte des Bremssystems ordnungsgemäß funktioniert;

- Entfernen Sie die Schutzkappe vom Entlüftungsventil eines beliebigen Vorderradbremssattels und stecken Sie einen Gummischlauch auf dessen Kopf. Legen Sie das freie Ende des Schlauchs in einen transparenten Behälter;

- Schrauben Sie das Entlüftungsventil um eine Umdrehung ab;

- Geräte einschalten, pneumatisches Antriebssystem mit Druckluft füllen;

- Drücken Sie das Betriebsbremspedal sanft ganz durch und ziehen Sie das Ventil fest. Lassen Sie das Pedal los. Wenn Sie das Pedal betätigen, sollte die Warnleuchte aufleuchten;

- Betätigen Sie bei geschlossenen Entlüftungsventilen erneut das Bremspedal. In diesem Fall sollte die Kontrollleuchte erlöschen und beim nächsten Betätigen des Pedals nicht wieder aufleuchten;

- Geräte ausschalten;

- Entfernen Sie den Schlauch vom Entlüftungsventil und wischen Sie das Ventil gründlich ab;

- Setzen Sie die Schutzkappe auf den Ventilkopf.

Wenn die Warnleuchte während der oben genannten Vorgänge nicht aufleuchtet, muss das Signalgerät repariert oder ausgetauscht werden.

Die Überprüfung des Bremsflüssigkeitsstandskontrollgeräts in den Hauptbremszylinderbehältern erfolgt in der folgenden Reihenfolge:

- Geräte einschalten;

- Überprüfen Sie die Funktionstüchtigkeit der Bremssystem-Warnleuchte;

- Drücken Sie nacheinander auf die Schwimmerstangen in den Hauptzylinderbehältern und simulieren Sie so ein Absinken des Flüssigkeitsstands.

Das Aufleuchten der Lampe zeigt an, dass das Gerät funktioniert