Vor dem Zusammenbau müssen alle Teile gründlich gewaschen und getrocknet werden

Teile des Lenkmechanismus sollten nicht mit Servietten abgewischt werden, da Fäden und Flusen zurückbleiben, die die Ölkanäle während des Betriebs des Mechanismus verstopfen können.

Während der Montage ist es notwendig, die Teile mit Öl zu schmieren, das für den hydraulischen Verstärker verwendet wird.

Alle Gummidichtungsteile müssen ersetzt werden.

Beim Zusammenbau des Lenkmechanismus müssen Sie Folgendes tun:

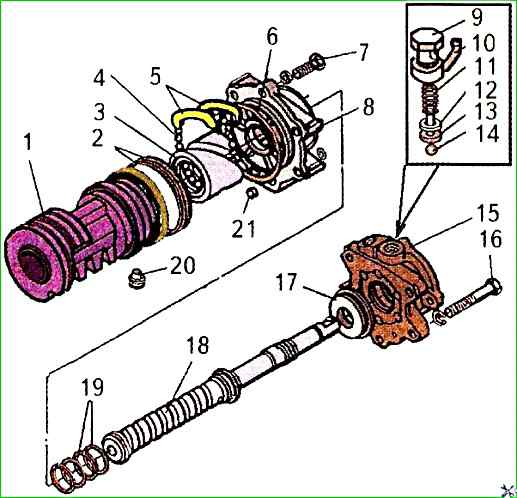

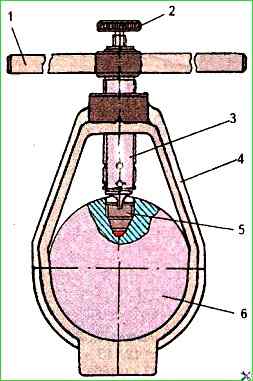

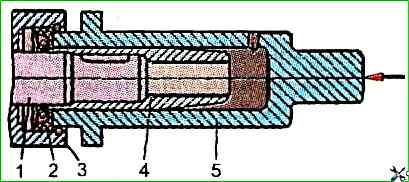

Dichtringe 19, Zwischendeckel 8 und Kugelmutter 3 auf Schraube 18 aufsetzen (Abb. 1).

Montieren Sie die Kugelmutter 3 in einem Schraubstock und setzen Sie die Schraube 18 in die Kugelmutter ein. Richten Sie dabei eines der Löcher in der Mutter, in die die Nuten passen, mit der Schraubennut der Schraube 18 für Kugeln 4 aus.

Führen Sie dreiundzwanzig Kugeln 4 durch das Loch in der Mutter 3 gegenüber dem Schraubenbund ein und drehen Sie die Schraube gegen den Uhrzeigersinn.

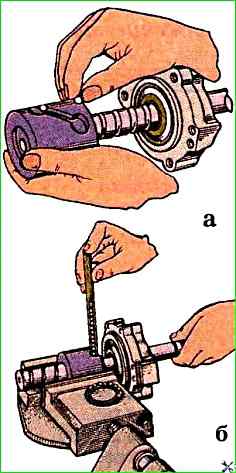

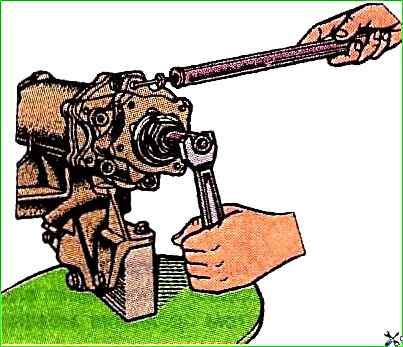

Die Kugeln können manuell oder mit einem speziellen Röhrchen platziert werden (Abb. 2).

Legen Sie die restlichen acht Kugeln in die zusammengefalteten Rillen und verhindern Sie, dass sie herausfallen, indem Sie die Auslässe mit PVK-Fett oder Nr. 158 abdecken.

Es ist zu beachten, dass die Bälle beim Hersteller in 14 Gruppen sortiert sind und alle 23 Bälle aus derselben Gruppe stammen müssen.

Setzen Sie die Nuten mit den Kugeln in die Mutter 3 ein und drehen Sie ggf. die Schraube 18, damit die Nuten mit den Kugeln nicht aus der Mutter fallen.

Es ist notwendig, das Drehmoment der Mutter am mittleren Teil des Heckrotors mit einem Dynamometer zu überprüfen.

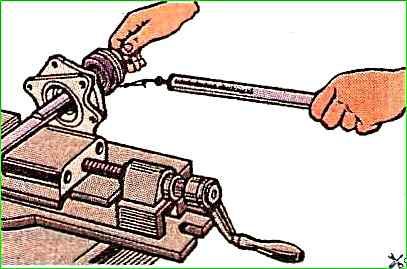

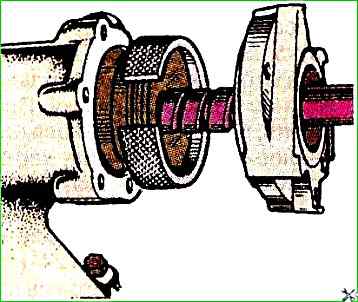

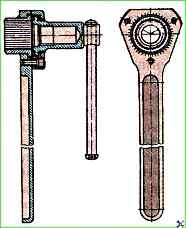

Befestigen Sie dazu das Ende des Heckrotors in einem Schraubstock mit weichen Metallbacken, wickeln Sie eine dünne Schnur um die Kugelmutter, befestigen Sie einen Dynamometer am Ende der Schnur und messen Sie das Drehmoment der Mutter (Abb. 3).

Das Drehmoment der Mutter 3 sollte im mittleren Teil der Schraube 18 0,3–0,8 Nm betragen, was einer Kraft auf dem Dynamometer von 9,3–25 N entspricht.

An den Enden der Schraube 18 sollte sich die Mutter 3 frei und ohne Kraftaufwand drehen können (freier Sitz).

Bei Verwendung eines gebrauchten Bausatzes ist ein Axialspiel von maximal 0,2 mm zulässig.

In diesem Fall sollte das maximale Drehmoment im mittleren Teil der Schraube 0,8 Nm nicht überschreiten und zu den Enden hin abnehmen.

Wenn die Drehung der Kugelmutter 3 am Heckrotor 18 zu fest oder zu locker ist, müssen die Kugeln 4 durch Kugeln einer anderen Gruppe mit demselben Durchmesser ersetzt werden.

Die Anlage sortiert die Kugeln nach Durchmesser in vierzehn Gruppen mit einem Unterschied von 2 Mikrometern:

Gruppennummer – Kugeldurchmesser, mm:

- 7.158-7.156

- 7.156-7.154

- 7.154-7.152

- 7.152-7.150

- 7.150-7.148

- 7.148-7.146

- 7.146-7.144

- 7.144-7.142

- 7.142-7.140

- 7.140-7.138

- 7.138-7.136

- 7,136-7134

- 7.134-7.132

- 7.132-7.130

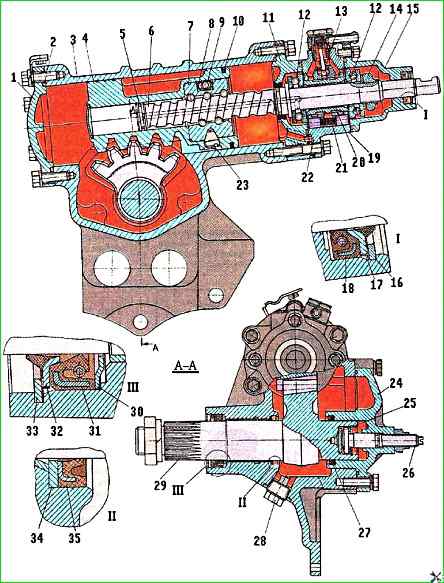

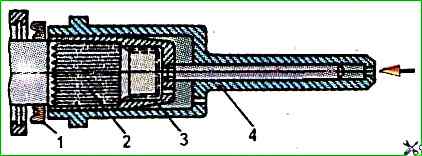

Setzen Sie die Kolbenstange 4 (Abb. 4) in das Kurbelgehäuse von Zylinder 3 ein und prüfen Sie den Spalt zwischen der Zylinderwand und dem Kolben. Der Spalt sollte 0,04 ÷ 011 mm betragen.

Entfernen Sie die Kolbenstange vom Kurbelgehäuse.

Setzen Sie die Kugelmutter 7 ein und richten Sie dabei das Gewindeloch des Kolbens an den Mutternbuchsen aus.

Schrauben Sie die Stellschrauben 23 ein und befestigen Sie die Kolbenstange mit der Kugelmutter mit dem Werkzeug Mod. Und 803.03.300 (Abb. 5). Anzugsdrehmoment - 50–60 Nm.

Schrauben Sie jede Schraube 23 (siehe Abb. 4) an zwei Stellen gegen die Nuten in der Kolbenstange 4 heraus.

Wenn die Nut in der Kolbenstange mit der Verzahnung der Befestigungsschraube übereinstimmt, muss diese ersetzt werden.

Ein Überstand der Schraube oder der Extrusionen über die zylindrische Oberfläche der Kolbenstange ist nicht akzeptabel.

Übermäßig hervorstehendes Metall muss gereinigt werden, um ein Abnutzen des Kurbelgehäuses von Zylinder 3 zu verhindern.

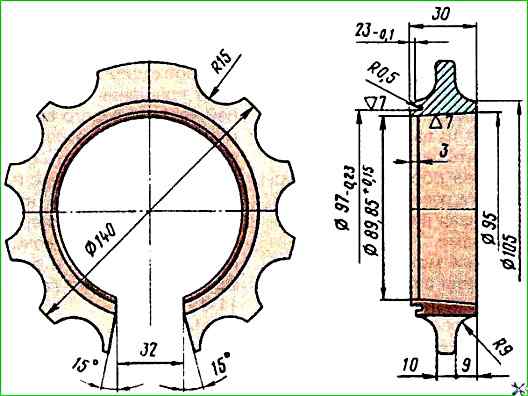

Platzieren Sie 2 Ringe (Gummiklemme und Fluorkunststoff) mit den Werkzeugen Modell 2493 (Abb. 6) oder Mod. Und 803.00.005

Montieren Sie das Gerät Modell I 803.00.005 oder Modell 2493 (Abb. 7) auf der Kolbenstange und führen Sie die Kolbenstange durch Zusammendrücken der Ringe bis zur mittleren Position in den Kurbelgehäusezylinder ein.

Entfernen Sie das Gerät und lösen Sie die Schraube 6 (siehe Abb. 4) zwei Umdrehungen vom Kolbengestell.

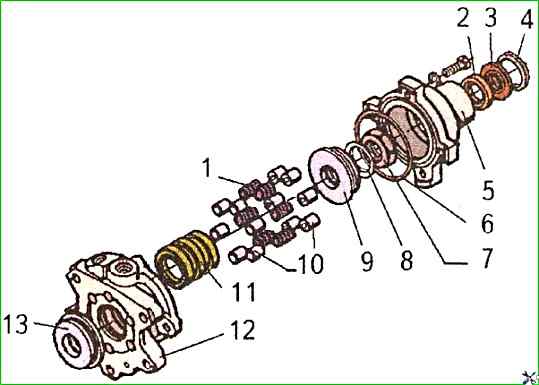

Stellen Sie sicher, dass die innere Nut am Ende der Spule 11 (Abb. 8) nach hinten zum hinteren Drucklager 9 zeigt und die Fasen an den Reaktionskolben 10 nach außen zeigen.

Sicherheitsventil 14 montieren

Der Öleinlassanschluss und der Ölauslasskrümmer müssen über das richtige Gewinde verfügen.

Die Spule, die Rückschlag- und Sicherheitsventile sowie die Reaktionskolben müssen sich reibungslos im Steuerventilgehäuse 15 bewegen, ohne zu blockieren oder zu blockieren.

Bei der Montage darf die Vollständigkeit von Spule, Reaktionskolben und Steuerventilkörper nicht beeinträchtigt werden, da diese einzeln ausgewählt werden.

Das vordere Drucklager 17 auf die Lenkschraube 18 montieren, die Dichtringe 6 in die Nuten des Zwischendeckels 8 einsetzen.

Setzen Sie die Steuerventilgehäusebaugruppe 15 auf die Lenkschraube, installieren Sie das hintere Drucklager 9 (siehe Abb. 8) und die Federscheibe 8 und positionieren Sie sie mit der konkaven Seite zum Lager, sodass der Vorsprung der Unterlegscheibe hineinpassen sollte die Nut der Schraube.

Schrauben Sie die Schraube so ein, dass der Steuerventilkörper 12 mit seiner Endfläche und Zentriernut mit dem Zwischendeckel ausgerichtet ist; Ziehen Sie die Einstellmutter nicht vollständig fest. 7. Dieser Vorgang macht die Zentrierung des Steuerventilkörpers relativ zur Lenkspindel ungültig;

Nach der vorläufigen Zentrierung muss die Schraube 6 (siehe Abb. 4) der Lenkung mit einem Spezialschlüssel Mod herausgeschraubt werden. Und 806.03.013 ein oder zwei Umdrehungen, wodurch der Ventilkörper 19 vom Zwischendeckel 11 wegbewegt wird.

Ziehen Sie die Einstellmutter 7 fest und verhindern Sie dabei, dass sich die Lenkschraube dreht, wie in Abb. 9.

Überprüfen Sie den Leistungsprüfstand aus dem Drehmoment des Gehäuses 19 (siehe Abb. 4) des Steuerventils.

Das zum gegenseitigen Drehen des Steuerventilkörpers und der Lenkschraube erforderliche Drehmoment muss zwischen 0,6 und 0,85 Nm liegen, was einer Kraft von 11 bis 15 N entspricht.

Nachdem Sie die Lagerspannung eingestellt haben, fixieren Sie die Einstellmutter 14, indem Sie deren Kante mit einem Dorn mod. in die Nut der Lenkschraube drücken. I806.03.012.

Stellen Sie durch Drehen der Schraube sicher, dass der Zwischendeckel und das Ventilgehäuse am Ende des Lenkgetriebegehäuses anliegen, und achten Sie dabei auf die korrekte Position der beiden Gummi-O-Ringe.

Setzen Sie die Schrauben des Gehäuses und des Zwischendeckels ein und ziehen Sie sie fest. Legen Sie dabei Federscheiben unter die Köpfe. Das Anzugsdrehmoment der Schrauben sollte 35-42 Nm betragen.

Um die Manschette 2 (Abb. 10) in den Sockel der oberen Abdeckung 3 zu drücken, installieren Sie sie auf dem Dorn 4, bewegen Sie sie entlang der Schraube 1 zum Deckel 3 und drücken Sie sie mit dem Dorn 5 Mod. in den Sockel. Und 806.03.004.

Setzen Sie die Außenmanschette 17 in den Sockel ein (siehe Abb. 4) und sichern Sie diese Einheit mit einem Sicherungsring 16, indem Sie ihn in die Ringnut der Abdeckung einbauen.

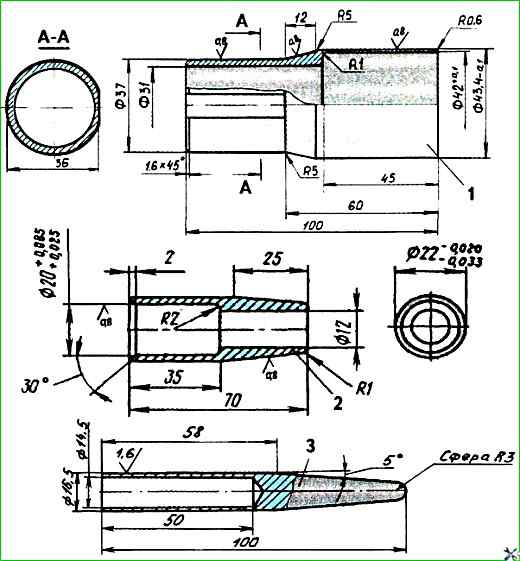

Die Abmessungen der Dorne zum Schutz der Manschetten beim Zusammenbau des Lenkmechanismus sind in Abb. 11 dargestellt.

Dichtungsring 6 in die Ringnut der Split-Plane einlegen (siehe Abb. 8) und Abdeckung 5 auf die Lenkspindel montieren.

Befestigen Sie die Abdeckung mit Schrauben und legen Sie Federscheiben unter die Schraubenköpfe. Anzugsdrehmoment der Schrauben: 21–28 Nm.

Den Dichtungsring 2 in die Ringnut des unteren Deckels 1 (siehe Abb. 4) einsetzen, den Deckel auf der Stirnspaltebene des Kurbelgehäusezylinders montieren, die Schrauben mit Federscheiben einschrauben, Deckel und Halterung mit befestigen die Bolzen. Anzugsdrehmoment der Schrauben: 35–42 Nm.

Setzen Sie die untere Druckscheibe 25, die Einstellschraube 26 und die obere Einstellscheibe in den Sitz des Zweibeinschafts 29 ein und sichern Sie die Baugruppe mit einem Sicherungsring, indem Sie ihn mit einer Zange in die Ringnut des Schafts einführen.

Die axiale Bewegung der Einstellschraube relativ zur Zweibeinwelle (der Spalt zwischen den Druckscheiben) sollte innerhalb von 0,02 ÷ 0,08 mm liegen. Der Spalt wird durch Auswahl von Einstellscheiben eingestellt.

Verbinden Sie den Zweibeinschaft mit der Seitenabdeckung 24 und schrauben Sie die Einstellschraube 26 in das Gewindeloch der Abdeckung.

In diesem Fall sollte sich der Schaft des Zweibeins frei von Hand im Loch der Abdeckung drehen können und die Einstellschraube sollte stationär sein.

Schrauben Sie die Kontermutter auf die Schraube, die nach dem Einstellen der Verzahnung des Sektors und der Kolbenstange festgezogen werden muss.

Stellen Sie die Lenkschraube 6 in die neutrale Position, indem Sie sie mit dem Schlüssel mod drehen. Und 806.03.013.

Dazu müssen Sie die Lenkschraube zunächst ganz nach vorne drehen und dann zweieinhalb Umdrehungen zurückdrehen (der volle Hub der Schraube beträgt fünf Umdrehungen).

Drücken Sie die Zweibeinwellenbuchse in das Kurbelgehäuse 3 (Festigkeit 0,075–0,175 mm), wenn sie ausgetauscht wird.

Setzen Sie die Zweibeinwelle 29 in das Kurbelgehäuse ein und führen Sie ihr verzahntes Ende durch die Kurbelgehäusebuchse.

In diesem Fall müssen die Zähne des Wellensektors in die Zähne der Zahnstange 4 eingreifen, sodass sich der mittlere Zahn des Sektors im zweiten Hohlraum vom vorderen Ende der Kolbenzahnstange befindet.

Setzen Sie den Druckring 30 in die Bohrung des Lenkgetriebegehäuses ein.

Setzen Sie Dorn 1 (Abb. 11) auf die Verzahnung des Zweibeinschafts, um die Manschette vor Beschädigungen zu schützen.

Schmieren Sie die Außenfläche der neuen Manschette mit Öl und installieren Sie sie in der Kurbelgehäusebohrung.

Drücken Sie die Manschette mithilfe des Dorns 4 (Abb. 12) mit leichten Hammerschlägen in das Lenkgehäuse, bis der Kragen des Dorns am Ende des Kurbelgehäuses anschlägt.

Setzen Sie die äußere Dichtung 32 (Abb. 4) und den Sicherungsring 33 auf die Welle.

Mit Dorn 4 (siehe Abb. 12) abschließend den gesamten Teilesatz mit leichten Hammerschlägen eindrücken, bis der Sicherungsring in der Nut einrastet.

Überprüfen Sie, ob der Sicherungsring vollständig in der Nut des Lenkgetriebegehäuses sitzt.

Setzen Sie die Dichtungsringe in die Nut der Abdeckung ein und befestigen Sie die Seitenabdeckung 24 (siehe Abb. 4) mit Schrauben, indem Sie Federscheiben unter die Schraubenköpfe legen. Anzugsdrehmoment der Schrauben: 35–42 Nm.

Überprüfen Sie den Drehwinkel der Zweibeinwelle mit einem speziellen Hebelschlüssel (Abb. 13), der am verzahnten Ende der Welle angebracht ist. Der Gesamtdrehwinkel muss mindestens 90° betragen.

Stellen Sie den Eingriff des Sektors und der Kolbenstange 4 ein (siehe Abb. 4).

Dazu müssen Sie die Zweibeinwelle 29 mit der Stellschraube 26 in axialer Richtung verschieben, nachdem Sie zuvor die Kontermutter der Schraube gelöst haben.

Wenn die Einstellschraube in den Körper der Seitenabdeckung 24 eingeschraubt wird, erhöht sich das Drehmoment der Schraube 6 des Lenkmechanismus, und wenn es herausgedreht wird, verringert es sich.

Die Einstellschraube muss so gedreht werden, dass der Spalt im Getriebe im Bereich einer halben Umdrehung der Lenkschraube in beide Richtungen liegt.

Das Drehmoment der Lenkgetriebeschraube beim Durchlaufen der Mittelstellung sollte nicht mehr als 5 Nm betragen.

Nachdem Sie die Verzahnung eingestellt haben, müssen Sie die Einstellschraube 26 mit einer Kontermutter sichern, Anzugsmoment - 40-45 Nm.

Montieren Sie das Zweibein entsprechend den Markierungen am verzahnten Ende der Zweibeinwelle, der Federscheibe und ziehen Sie die Mutter fest, mit der das Zweibein befestigt ist.