Діагностування, перевірка та обслуговування гальм ЗІЛ-5301

Перевірка гальмівних систем на стенді

Перевірка робочої гальмівної системи здійснюється на роликовому гальмівному стенді при працюючому двигуні

Споряджений автобус (автомобіль) з водієм встановлюється по черзі передньою та задньою віссю на ролики стенду.

Роліки стенду не повинні бути замаслені, шини автобуса мають бути сухими.

Якщо величина опору прокручування перевищує дані, наведені у табл. 1, слід перевірити:

для передніх коліс - роботу гальмівних скоб;

для задніх коліс - гальмівні механізми.

Діагностування стану та технічне обслуговування пневматичного приводу гальмівної системи

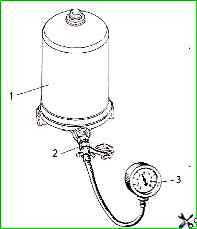

Діагностику стану та працездатність апаратів пневматичного приводу можна визначити за показаннями контрольного манометра, підключеного до контрольних висновків, встановлених на автомобілі (рис. 1).

Діагностування здійснюється шляхом порівняння показань манометра та норм, наведених у табл.1. Цю роботу рекомендується проводити кваліфікованим фахівцям.

Перед перевіркою треба заповнити пневматичний привід стисненим повітрям досі відключення компресора, тобто. до моменту спрацювання регулятора тиску пневмоприводу, коли тиск у системі, контрольований за штатним двострілковим манометром, перестає зростати.

Недостатня величина гальмівної сили вказує на несправність гальмівної системи. У цьому випадку необхідно усунути несправність та повторити перевірку на стенд

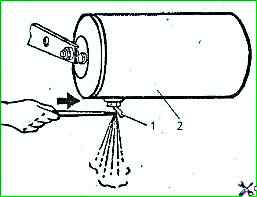

Для забезпечення нормальної роботи системи пневматичного гальмівного приводу необхідно при технічному обслуговуванні відкривати крани в повітряних балонах і перевіряти наявність конденсату (рис. 2).

Наявність конденсату в балонах є ознакою виходу з ладу вологомасловідділювача та необхідності відновлення його працездатності.

При нормально працюючому вологомасловідділювачі конденсату в балонах практично не повинно бути.

Перевірити пружинний енергоакумулятор на герметичність необхідно за наявності стисненого повітря в контурі приводу гальмівної системи стоянки. Витоків повітря не повинно бути.

Перед виїздом необхідно переконатися, що тиск у системі не нижче 0,5 МПа.

Під час руху тиск у пневматичній системі приводу гальмівних механізмів має бути в межах 0,65-0,80 МПа.

Можна допускати лише короткочасне зниження тиску при частих повторних гальмуваннях.

Для уникнення повного витрати повітря при частих гальмуваннях забороняється зупиняти двигун на довгих спусках.

Підвищення тиску в системі понад 0,8 МПа свідчить про несправність регулятора тиску пневмоприводу або розвантажувального пристрою, а понад 1,35 МПа, крім того - про несправність запобіжного клапана регулятора тиску пневмоприводу.

У цьому випадку необхідно негайно усунути несправності.

При вільному положенні педалі при непрацюючому двигуні зниження тиску в гальмівній системі за показанням шкал манометра не повинно перевищувати 0,05 МПа протягом 30 хв та 0,05 МПа протягом 15 хв при включених органах управління.

Швидке падіння тиску в пневматичній системі при зупинці двигуна вказує на підвищений витік повітря із системи.

Місце сильного витоку повітря із системи може бути визначене на слух.

Невеликий витік може бути визначений за допомогою мильної емульсії.

Витік повітря через з'єднання усувають, підтягуючи сполучну арматуру.

Якщо привід гальмівного крана відрегульовано правильно, то повний хід педалі робочої гальмівної системи визначається лінійкою при натисканні на педаль має становити 105-115 мм.

При повному натисканні педаль не повинна впиратися в підлогу кабіни.

Таблиця 1

Передні колеса:

- Опір прокручування коліс без гальмування, Н - не більше 480;

- Тормозна сила*, Н - не менше 7840 при максимальному ході педалі;

- Різниця гальмівних сил на колесах однієї осі, % - Не більше 20;

- Час спрацювання (час досягнення максимальної гальмівної сили при різкому натисканні на педаль гальм), з 75% - Не більше 0,6

Задні колеса:

- Опір прокручування коліс без гальмування, Н - не більше 490;

- Тормозна сила*, Н - не менше 5880 при максимальному ході педалі;

- Різниця гальмівних сил на колесах однієї осі, % - Не більше 20;

- Час спрацювання (час досягнення максимальної гальмівної сили при різкому натисканні на педаль гальм), з 75% - Не більше 0,6

Тормозна сила повинна зростати плавно, пропорційно зусилля на педалі.

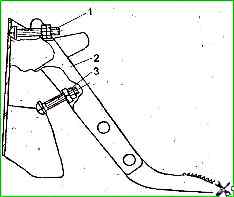

Регулювання здійснюють двома регулювальними гвинтами, повернутими в педаль у наступній послідовності.

Відпустити гайку кріплення осі ролика та контргайку регулювального гвинта.

Поворотом осі ролика домогтися, щоб при додатку до педалі зусилля 500-600 Н зазор між підлогою та педаллю був не менше 10 мм, а тиск повітря у двопорожнинній гальмівній камері зрівнявся з тиском у повітряних балонах.

У цьому положенні викрутити регулювальний гвинт 3 (мал. 3) до упору в кронштейн педалі.

Обертанням регулювального гвинта 1 домогтися, щоб за відпущеної педалі зазор між роликом і штовхачем був не більше 0,3 мм.

Після цього закріпити положення осі ролика та регулювальних гвинтів 1 та 3 їх гайками.

Діагностування стану та технічне обслуговування гідравлічного приводу гальмівної системи

Важливим фактором справної роботи гідравлічного гальмівного приводу є ретельний огляд всіх трубопроводів та з'єднань

- Під час огляду необхідно визначити:

- наявність вм'ятин та тріщин на трубопроводах, поява яких не допускається;

- наявність слідів зіткнення гумових шлангів з мінеральними маслами та мастилами, що руйнують гуму;

- відсутність здуття на шлангах, що з'являються при натисканні на педаль гальма, за наявності яких шланги треба замінити;

- цілісність скоб кріплення трубопроводів;

- зруйновані скоби треба замінити;

- відсутність витоку рідини зі штуцерів. За її наявності необхідно затягнути гайки до відмови, не допускаючи деформації трубопроводів.

За наявності найменших сумнівів щодо працездатності деталей приводу їх слід замінити.

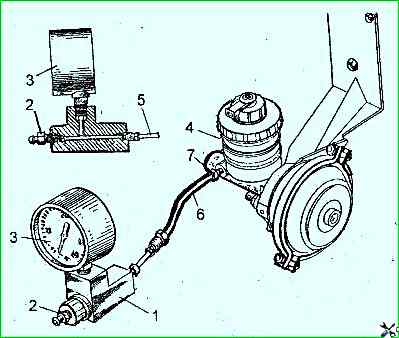

Перевірка головного гальмівного циліндра. Працездатність головного гальмівного циліндра можна визначити на автомобілі за допомогою спеціального пристрою, показаного на рис. 4.

Причинами виходу з ладу головного гальмівного циліндра є:

- знос або втрата еластичності манжет,

- знос робочих поверхонь циліндра та поршнів,

- розбухання манжет від попадання в систему мінеральних масел,

- забруднення компенсаційних отворів.

При розбуханні манжет відбувається, як правило, нерозгальмовування автомобіля через перекриття передніми манжетами компенсаційних отворів.

Для визначення цієї несправності достатньо від'єднати трубки від головного гальмівного циліндра.

Якщо після витікання рідини з робочих порожнин текти припиняються і рівень у бачку не зменшується, то компенсаційні отвори перекриті манжетами або засмічені.

Перевірка регуляторів тиску гідроприводу.

Регулятори тиску встановлені в гідравлічному приводі до механізмів задніх гальм і кріпляться на лонжеронах рами в задній частині автомобіля.

Регулятори тиску гідроприводу технічного обслуговування не потребують.

Для перевірки регуляторів потрібно виконати таке:

- вивернути регулювальний болт з натискного важеля, попередньо відкрутивши контргайку;

- здійснити контрольне гальмування автомобіля без навантаження на сухій горизонтальній ділянці дороги з асфальтовим або бетонним покриттям.

- гальмування треба проводити на швидкості 50-60 км/год, плавно збільшуючи зусилля на гальмівну педаль до появи блокування коліс однієї з осей.

Якщо в процесі гальмування відзначається випереджувальне блокування задніх коліс, то регулятори слід відремонтувати або замінити.

Перевірка сигнального пристрою гідроприводу проводиться при підозрі на його несправність, встановленні нового сигнального пристрою та при кожному прокачуванні гідроприводу.

Для перевірки правильності роботи сигнального пристрою необхідно виконати таке:

- переконатися у справності лампи сигналізатора несправності гальмівної системи;

- зняти захисний ковпачок із клапана прокачування будь-якої скоби переднього гальма і надіти на його головку гумовий шланг. Вільний кінець шланга опустити в прозору посудину;

- відвернути клапан прокачування на 1 оберт;

- включити прилади, заповнити систему пневмоприводу стисненим повітрям;

- плавно натиснути на педаль робочих гальм до упору та загорнути клапан. Відпустити педаль. Під час натискання на педаль повинен загорітися сигналізатор;

- при закритих клапанах прокачування повторно натиснути на гальмівну педаль. При цьому лампа сигналізатора повинна згаснути і при наступних натисканнях на педаль не спалахувати знову;

- вимкнути прилади;

- зняти шланг із клапана прокачування та ретельно протерти клапан;

- вдягнути захисний ковпачок на головку клапана.

Якщо при проведенні зазначених операцій лампа сигналізатора не спалахує, то необхідно сигнальний пристрій відремонтувати або замінити.

Перевірка пристрою контролю рівня гальмівної рідини у бачках головного гальмівного циліндра проводиться в наступному порядку:

- увімкнути прилади;

- перевірити справність лампи сигналізатора несправності гальмівної системи;

- по черзі натиснути на стрижні поплавців у бачках головного циліндра, імітуючи зниження рівня рідини.

Загоряння лампи свідчить про справність пристрою