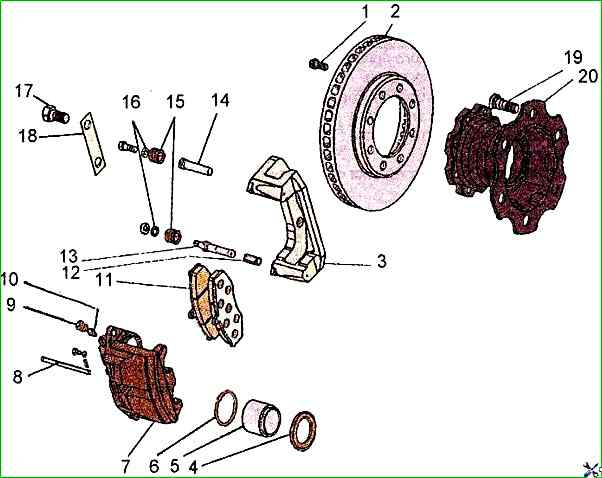

Пристрій робочих гальм передніх коліс показано на малюнку 1

Ремонт робочих гальм автомобіля

Розбірка робочих гальм пов'язана зі зняттям коліс та маточок з гальмівними дисками.

Для зняття гальмівних дисків зі ступиць коліс треба відвернути болти 1.

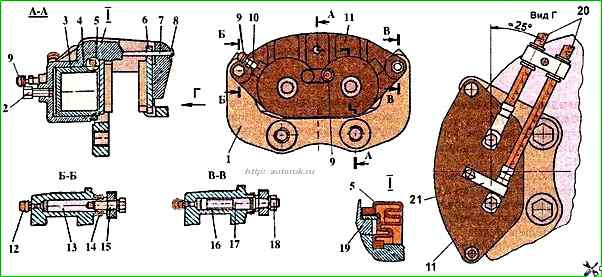

Перед розбиранням плаваючої скоби гальма її треба ретельно очистити від бруду і промити, демонтувати з нього хомут. 21 кріплення шлангів.

Потім треба надіти на клапан прокачування 10 гумовий шланг і опустити його кінець у чисту посудину.

Відвернути клапан прокачування на один оборот і, натискаючи на корпус 11 скоби, всунути поршні циліндрів усередину корпусу. При цьому в посудину випливе кілька гальмівної рідини.

Для демонтажу гальмівних колодок треба вийняти чеку 8 з утримуючого пальця 7 і витягнути палець.

Потім, утримуючи спеціальним ключем від провертання верхній напрямний штифт 13, вивернути болт 15 його кріплення до корпусу осі, оберігши від пошкодження гумовий чохол 14 штифта.

Підняти (повернути) корпус скоби 11 щодо другого штифта 17 до упору в супорт і вийняти гальмівні колодки 6.

Відвернути гайку 18 кріплення допоміжного штифта 17 і зняти корпус скоби 11.

Зняти пилозахисні чохли 5 поршня і обережно, щоб не пошкодити поверхню, виштовхнути поршні 3 з циліндрів, використовуючи для цього стиснене повітря.

Вийняти кільця ущільнювачів 4 з канавок, не пошкодивши внутрішньої поверхні циліндрів.

Очистити та промити деталі гальмівного механізму етиловим гідролізним спиртом. Особливо ретельно треба промити спиртом поршні.

Застосування інших рідин для промивання забороняється.

Не протираючи деталі, дайте просохнути їм на повітрі, поклавши на чистий глянсовий папір, що не залишає ворсинок.

Перевірити стан усіх деталей робочого гальма.

Якщо робоча поверхня поршня пошкоджена або має сліди корозії, слід замінити поршень.

При пошкодженні поверхні циліндра необхідно замінити корпус скоби.

Поверхня гальмівних дисків має бути гладкою.

Дряпини і невеликі задираки, що з'являються після нормальної роботи гальм, не є бракувальною ознакою, але диск із сильними задирками повинен бути замінений.

У разі неможливості заміни диска, допускається його шліфування у зборі зі маточкою.

Шліфування має виконуватися кваліфікованим персоналом на спеціальному обладнанні.

Відшліфовані поверхні диска повинні мати відхилення від площинності не більше 0,04 мм і від паралельності не більше 0,04 мм і мати шорсткість 0,8 мкм.

Биття диска щодо посадкових поверхонь маточини не повинно перевищувати 0,1 мм.

На внутрішньому колі шліфованої поверхні не повинно бути гострої кромки.

Обидві сторони диска слід шліфувати на однакову величину, але загальне потонання диска не повинно перевищувати 3 мм.

Перед збиранням гальмівної скоби треба виконати таке:

Змастити робочі поверхні циліндрів і поршнів, що не вживали гальмівної рідини.

Встановити нові кільця ущільнювача 6 в канавки циліндрів корпусу скоби 7.

Змастити тонким шаром мастила ДТ-1 поверхню циліндрів до канавки.

Обережно, щоб не пошкодити поліровану поверхню, вставити поршні 5 у циліндри відкритим торцем назовні.

Вдягти кромки нових захисних чохлів 15 на поршні 5. Змастити поршні в зоні чохлів мастилом ДТ-1.

Вдягти вільні кромки захисних чохлів на циліндри.

Оглядом треба визначити стан штифтів 13 і 14, на поверхні яких не допускається наявність рисок, помітних слідів зносу та пошкодження різьблення, пошкоджені штифти треба замінити.

Видалити втулку 16 допоміжного штифта.

Очистити штифти та отвори під них у супортах і промити їх спиртом.Встановити корпус скоби 11 на супорт 1.

Вдягти на допоміжний штифт 17 нову втулку 16.

Змастити робочі поверхні штифтів мастилом «Молікот - Сі 7439» або ЦИАТИМ - 221 і вставити штифти в отвори супорта 1

Встановити нові захисні чохли штифтів 14 і загорнути болт кріплення направляючого штифта 13 і гайку 18 допоміжного штифта, оберігаючи захисні чохли від пошкодження: Встановити на скобу хомут 21 гальмівних шлангів.

Після цього треба встановити гальмівну скобу на поворотний кулак передньої осі та закріпити його як це описано у статтях, - Складання передньої осі ЗІЛ-5301

Закріпити гальмівні шланги в кронштейні, як показано на рис. 3, не допускаючи їх скручування, та приєднати до трубопроводів.

Встановити гальмівні колодки 6 та закріпити їх пальцем 7. Встановити чеку 8.

Прокачати гальмівну систему на автомобілі, виконавши наступні операції, і маючи на увазі, що гідропривід має два незалежні контури.

Заповнити гальмівну систему гальмівною рідиною «Нева» за ТУ 6-01-1163-78.

Заповнити пневмопривід стисненим повітрям.

Натиснути кілька разів на педаль гальма.

Долити рідину в бачки до норми.

Зняти захисний ковпачок клапана прокачування та надіти гумовий або пластмасовий шланг на головку клапана прокачування заднього лівого колісного циліндра.

Вільний кінець шланга опустити в прозору посудину, частково заповнену гальмівною рідиною.

Відвернути клапан прокачування на один оборот, плавно натиснути на педаль гальма до упору і з невеликим зусиллям загорнути клапан.

Відпустити педаль. Повторювати цю операцію з інтервалом у декілька секунд слід доти, доки зі шланга, опущеного в посудину, не піде гальмівна рідина без бульбашок повітря.

При цьому слід стежити за рівнем рідини в бачках головного циліндра і поповнювати їх у міру потреби, не допускаючи падіння рівня нижче нижніх поясів бачків.

Після припинення появи бульбашок повітря треба затягнути клапан прокачування при натиснутій педалі гальм.

Так само слід прокачати заднє праве гальмо і обидва передні гальмівні механізми.

Знявши шланг із клапанів прокачування, треба ретельно протерти клапан і надіти на їх головки захисні ковпачки.

Під час прокачування гідроприводу в його контурах виникає різниця тисків, що зміщує поршень сигнального пристрою, внаслідок чого запалюється сигнальна лампа.

Для приведення сигнального пристрою у вихідне положення треба відвернути на 1/2 обороту клапан прокачування, попередньо знявши з нього захисний ковпачок, і, плавно натискаючи на педаль гальма, домогтися того, щоб лампа згасла.

Потім, утримуючи педаль у натиснутому положенні, загорнути клапан.

У разі заміни комплекту передніх або задніх гальмівних колодок, а також хоча б одного гальмівного диска, необхідно зробити припрацювання колодок до дисків за такою методикою:

- - провести тридцять гальмування середньої інтенсивності від швидкості 90 км/год до 30 км/год з інтервалом не менше двох кілометрів між гальмуваннями;

- - зробити три ефективні гальмування на межі блокування коліс від швидкості 80км/год до повної зупинки з мінімальним інтервалом між гальмуваннями.

Після заміни та припрацювання колодок необхідно перевірити дію гальм у дорожніх умовах.

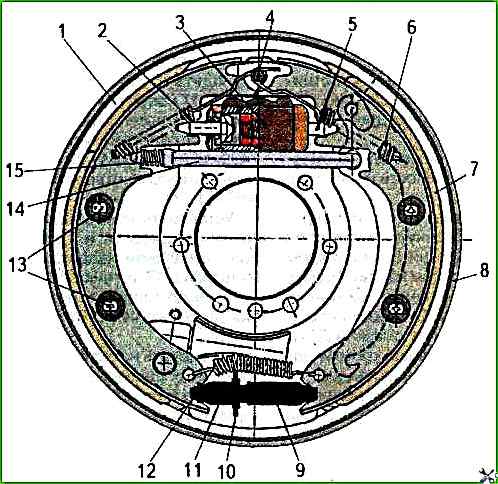

Тормозні механізми задніх коліс

Тормозні механізми задніх коліс колодкові, барабанного типу.

Для розбирання гальмівного механізму задніх коліс треба очистити гальмівний барабан від бруду та переконатися у його вільному обертанні.

Стоянкова гальмівна система має бути у відгальмованому стані.

Відвернути шість болтів кріплення гальмівного барабана до ступиці заднього колеса і зняти його, повернувши так, щоб виступи на барабані збіглися з пазами на ступиці.

Для демонтажу колодок треба за допомогою дротяної петлі або гачка зняти пружини 2 та 6 з опорного пальця 4; розібрати стрижні 13, кріпючі колодки до щита гальма 8, втопивши верхню чашку, і, провернув її до збігу паза в чашці з положенням стрижня, зняти стяжну пружину 12.

Від'єднати від колодок розтискний важіль 14 гальма стоянки і пружину 15.

Після розбирання гальмівного механізму всі деталі треба промити миючим розчином МС-6 або МС-8 ТУ 6-12-978-76, продути стисненим повітрям та провести дефектацію

Оглянути внутрішню робочу поверхню барабана та перевірити товщину накладок на первинній 1 та вторинній 7 колодках.

Тріщини та сколи на деталях гальм не допускаються. Пошкодження різьблення допускається не більше двох ниток.

Зношування гальмівних накладок допускається до рівня 1,5 мм до головок заклепок.

При зносі деталей гальм понад допустимі розміри зношені деталі підлягають заміні.

Погнутість щита гальм рекомендується усувати редагуванням. За більшої погнутості щити треба замінити.

При складанні гальмівного механізму задніх коліс усі операції треба виконати в послідовності, зворотній розбиранні. При цьому треба мати на увазі таке.

Не можна міняти місцями положення вторинної та первинної колодок та пружин колодок.

Первинна гальмівна колодка відрізняється від вторинної пружиною, яка має більшу кількість витків та менший діаметр дроту.

При установці стяжної пружини 12 (див. рис. 3) та регулювального гвинта 10 гайка 9 повинна бути загорнута до відмови для компенсації товщини нових накладок.

При зносі лише однієї гальмівної колодки задніх коліс слід замінити всі чотири колодки заднього гальма.

При складанні опорних поверхонь втулок і осей треба змастити тонким шаром мастила.

Приклеювання нових накладок до гальмівних колодок. При необхідності можна замінити гальмівні накладки на колодках, приклеївши нові.

Для забезпечення надійного склеювання фрикційних накладок з колодками гальма треба виконати такі умови.

Приклеювання виробляти клеєм марки ВС-10Т ГОСТ 22345-77 або ТІІМ-4 ТУ 38.114513-96 фірми ВАТ «НДІДТІ» (м. Ярославль).

Колодки гальма перед приклеюванням накладок повинні бути очищені механічною обробкою від слідів старих накладок, за умови збереження геометричної форми згідно креслення.

Після механічної обробки колодок не допускається забруднення підготовленої поверхні пилом, олією та іншими речовинами, що послаблюють клейову сполуку.

На внутрішній поверхні накладок треба видалити глянсовий шар при обов'язковому збереженні геометричних розмірів виробу.

Нерівності, тріщини, сліди олії та забруднення поверхні не допускаються.

На чисті, знежирені поверхні колодок та накладок наноситься пензлем рівномірний шар клею з розрахунку 1,5-2 г на 100 см 2 площі.

Після нанесення клею деталі повинні бути підсушені на повітрі не менше 15 хв і не більше 90 хв за температури не нижче 15 °С. Торкатися руками до поверхні, намазаної клеєм, не допускається.

Склеювання деталей треба проводити в спеціальному пристосуванні, що забезпечує правильне відносне положення накладки і колодки і з притиском накладки до колодки зусиллям 49-78 Н/см 2.

Склеювання деталей повинно відбуватися в сушильній печі при температурі 180 °С протягом 120 хв, без урахування часу прогрівання печі до вказаної температури.

Після приклеювання накладок виріб треба перевірити на відсутність тріщин, сколів, перекосу, відсутність зазору між накладкою та колодкою, відповідність кресленню.

Міцність клейової сполуки повинна відповідати ГОСТ РІСО 6312-93. Зусилля, що руйнує, має бути не менше 100 Н/см 2.

Регулювання робочих гальм

У міру зносу фрикційних накладок необхідно регулювати зазор між накладкою колодки та барабаном з періодичністю 4 000 км пробігу.

Для регулювання потрібно виконати таке:

- - вимкнути гальмо стоянки;

- - підняти задні колеса;

- - вийняти пружинні заглушки зі щитів задніх гальм;

-

- через отвір у гальмівному щиті спеціальною лопаткою 1 (або широкою викруткою) обертати зірочку регулювального гвинта 2 (на лівому гальмі знизу вгору; на правому - у зворотному напрямку), розвівши колодки до гальмування колеса (не провертається). Повертаючи зірочку у зворотному напрямку, забезпечити вільне обертання колеса, вставити пружинні заглушки.

З досвіду експлуатації: У гальмівному щитку отвір для розведення колодок дуже маленький, і дуже незручно проводити регулювання. При зміні колодок або іншому ремонті пов'язаним із забезпеченням підходу до цього отвору, потрібно розширити його. Можна зробити це електрозварюванням або болгаркою. На розтискний важіль бажано наварити додаткові потрібні залозки, тому що частим дефектом є зіскакування цього важеля. А також замінити стрижні кріплення колодок на відповідні болти з двома гайками. Пружину гальмівних колодок зручно знімати пасатижами, довгий кінець пружини можна безбоязно розгинати, оскільки цей довгий кінець не загартований. На ручник бажано ставити уривчастий зумер, щоб не допустити торкання на ручному гальмі. Через це часто відбувається "виліт" задніх колодок зі своїх місць.