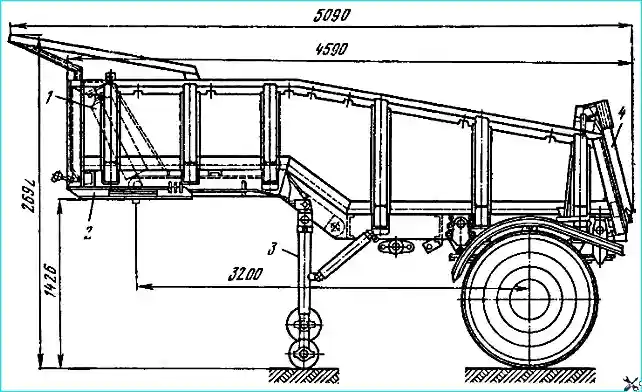

Un semirremolque basculante sin marco de un solo eje (Fig. 1) con descarga trasera, con una plataforma abierta y una puerta trasera abatible con una capacidad de carga de 13,5 toneladas está diseñado para el transporte de diversos materiales de construcción a granel en carreteras de las categorías I y II

El principal vehículo de remolque para remolcar es el tractor MAZ-504G.

El eje, los cubos, las ruedas y los neumáticos del semirremolque basculante son los mismos que los del semirremolque MAZ-5245.

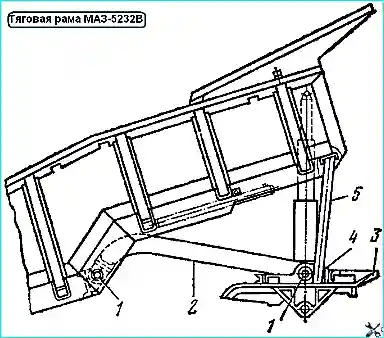

Bastidor de tracción con placa rodante

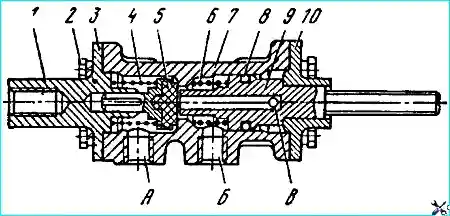

El semirremolque está acoplado al tractor a través de un pivote central presionado en el asiento de la placa de tres rodillos (Fig. 2).

El diámetro del pasador de acoplamiento es de 50,8 mm.

La fuerza de tracción se transmite a través del bastidor de tracción 2, conectado mediante ejes 1 a la placa rodante 3. Los ejes no se mueven mediante pasadores fijados a soportes.

La placa laminada es una estructura soldada cuya base es una chapa metálica de 6 mm de espesor.

Un zócalo de pivote central con un pivote central prensado está soldado a la placa entre las vigas del canal longitudinal y las barras transversales.

La fiabilidad de la fijación del pivote del cilindro se garantiza adicionalmente atornillando en él el vástago del soporte del cilindro inferior (rosca del vástago M42x x1,5), mientras que el plano del soporte se presiona contra el zócalo del pivote del cilindro.

Los soportes de fundición 4 para fijar la placa rodante a la plataforma están soldados a lo largo del eje del pivote en ambos lados de la placa.

El bastidor de tracción 2 está soldado a partir de dos largueros y tres travesaños hechos de canal 14a. Se sueldan orejetas forjadas en los extremos de los miembros laterales para la conexión con la placa rodante y la plataforma.

En el interior de los largueros y a lo largo del extremo de los estantes, creando una sección en forma de caja, se sueldan tiras de refuerzo a lo largo de toda la longitud de los largueros.

La primera barra transversal se utiliza para fijar la cadena limitadora de elevación de la plataforma, y la segunda barra transversal se utiliza para fijar el resorte de liberación de la cadena.

El mantenimiento de la placa rodante y del bastidor de tracción consiste en la inspección periódica y el apriete de los pasadores de fijación de los ejes, la lubricación de los ejes de acuerdo con el cuadro de lubricación.

Reparación

Si el desgaste radial del pivote es mayor a 2 mm, deberá reemplazarse. El kingpin debe retirarse después de desconectar el cilindro hidráulico del soporte inferior, para lo cual:

- - instalar el semirremolque en los dispositivos de soporte, desenganchar el tractor, desconectar las mangueras, aplicar el freno de estacionamiento al semirremolque e instalar caballetes debajo del bastidor de la barra de tiro;

- - desconecte la barra de bloqueo 1 (ver Fig. 3) y retírela de los soportes de la plataforma y del bastidor de la barra de tiro. El bastidor de tracción con la placa rodante se bajará sobre los caballetes;

- - desconecte el elevador hidráulico del soporte inferior del cilindro y muévalo hacia un lado, doble el tope alejándolo del soporte inferior y desatorníllelo del perno rey, golpee el perno rey para sacarlo del zócalo.

El pivote central se instala en orden inverso.

Si el eje 1 (ver Fig. 2) del soporte del bastidor de la barra de tiro está desgastado, debe reemplazarse. Eje de acero 40-45 Ø 50-0,17, longitud 132 mm.

A una distancia de 15 mm del extremo, perpendicular al eje de la pieza, se perfora un orificio de Ø 19 mm para instalar el pasador de bloqueo.

En el soporte de montaje del bastidor de tracción, el orificio para el eje se realiza con un diámetro de 50 + 0,50 mm, en las orejetas del bastidor de tracción, el orificio para el eje se realiza con un diámetro de 50 + 0,25 mm.

Los ejes del soporte 4 se pueden sustituir elevando la plataforma descargada entre 20 y 25°, quitando el tope 5 e insertando su extremo con el pasador entre las nervaduras de refuerzo del primer travesaño de la plataforma e insertando el extremo opuesto con el tubo guía en el zócalo del soporte derecho de la placa rodante. Luego baje la plataforma hasta que se detenga.

Mecanismo de bloqueo del chasis de arrastre

Dispositivo. Para evitar que el bastidor de tracción con la placa rodante descienda al suelo cuando el tractor se desacopla del semirremolque, se utiliza un mecanismo de bloqueo del bastidor de tracción (Fig. 3).

Antes de desconectar el tractor del semirremolque, es necesario bajar el dispositivo de soporte, que girará en un cierto ángulo con respecto al eje.

Una correa está unida al cuerpo del dispositivo de soporte, conectada mediante una varilla 4 a la palanca 3 del mecanismo de bloqueo.

Palanca de cambios Mueve la varilla de bloqueo 1 con la ayuda de la varilla 2. La varilla de bloqueo entra en los orificios de las orejas del marco de tracción y la base de la plataforma y, de esta manera, elimina la posibilidad de que el marco de tracción se caiga con la placa rodante.

En la posición de trabajo del semirremolque, los dispositivos de apoyo deben estar elevados.

El mantenimiento del mecanismo de bloqueo consiste en la limpieza oportuna de la conexión de las varillas y las horquillas para eliminar la suciedad. También es necesario asegurarse de que las varillas del mecanismo de bloqueo no estén dobladas.

Si las varillas están dobladas, hay que enderezarlas. Si la varilla de bloqueo no entra completamente en las orejas del soporte, es necesario ajustarla girando las varillas en las horquillas de montaje.

Posibles fallos del bastidor de tracción y del plato rodante y cómo solucionarlos

Causa del mal funcionamiento - método de eliminación

- La posición original de los ejes de montaje del bastidor de tracción está dañada

Pasadores de fijación del eje desgastados o perdidos: reemplácelos.

- Tirones notables al cambiar la velocidad del movimiento

Desgaste del pivote de dirección mayor a 2 mm - Reemplazar el pivote de dirección Ejes de montaje del bastidor de la barra de tiro desgastados: reemplácelos. Desgaste en los soportes o las orejetas del bastidor de la barra de tiro: presione los bujes de reparación en los soportes o las orejetas. Suspensión

El eje está suspendido al bastidor del semirremolque mediante resortes semielípticos longitudinales, principales y adicionales.

El resorte principal se divide en dos grupos:

- - el primer grupo de resortes con una desviación de 65-8 mm, el segundo con una desviación de 65+8 mm.

El resorte adicional también se divide en dos grupos:

- -- el primer grupo de resortes con una deflexión de 48+7 mm;

- - segundo con una desviación de 48+1 mm.

Sistema de frenos

El sistema de frenado del semirremolque es similar al sistema de frenado del semirremolque MAZ-5245. El freno de estacionamiento funciona de forma similar al mismo freno del remolque MAZ-5206.

Una característica especial de un semirremolque basculante sin marco es que, al descargar, es necesario asegurarse de que el semirremolque se acerque al tractor o el tractor se acerque al semirremolque.

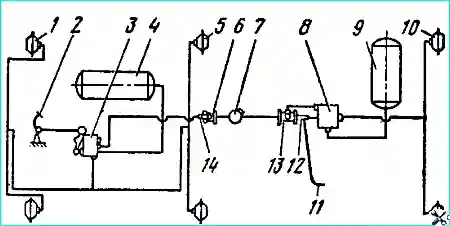

Teniendo en cuenta esta circunstancia, el sistema de accionamiento de freno neumático del tren de carretera compuesto por el tractor MAZ-504G y el semirremolque MAZ-5232V proporciona la capacidad de frenar un tractor o un semirremolque dependiendo de las condiciones de descarga (Fig. 4).

Dependiendo de las condiciones de descarga, el frenado deberá realizarse de la siguiente manera.

Durante la descarga en un vertedero o búnker, es necesario frenar el semirremolque, para lo cual se debe mover la manija 14 de la válvula de desconexión 6, instalada en el tractor, a una posición perpendicular al eje longitudinal de la grúa.

En este caso, el aire de la línea de conexión del semirremolque se libera a la atmósfera, como resultado de lo cual se activa la válvula de distribución de aire 8 y se frena el semirremolque sin presionar el pedal de freno 2 en la cabina del tractor.

Una vez finalizada la descarga, la manija 14 debe volver a su posición original.

En caso de descargar un semirremolque sobre una plataforma, para poder retirar mejor la carga de la plataforma, es aconsejable frenar el tractor, consiguiendo así que el semirremolque se enrolle.

Para ello, es necesario mover la manija 12 de la válvula de control del freno manual del semirremolque instalada en el mismo a una posición perpendicular al eje longitudinal de la válvula mediante la varilla 11, con lo que se activará la válvula de distribución de aire 8 y se liberará el semirremolque.

El tractor se frena presionando el pedal de freno en la cabina del tractor.

Una vez finalizada la descarga, la manija 12 debe volver a su posición original.

En otros casos, siempre que se respeten las normas de seguridad, está permitido descargar el semirremolque cuando el tractor y el semirremolque no estén frenados. En este caso es posible enrollar tanto un semirremolque como un tractor.

La descarga de un semirremolque con el tractor y el semirremolque frenados simultáneamente, tanto con el freno de servicio como con el de estacionamiento, es inaceptable, ya que esto provocará un aumento brusco de las cargas en los mecanismos de vuelco y otros mecanismos del tren de carretera debido a la imposibilidad de rodar el tractor y el semirremolque, lo que puede provocar su avería.

Equipos eléctricos El equipo eléctrico consta de toma de siete clavijas, dos luces traseras que funcionan como señales de freno, luces laterales, indicadores de dirección, una luz de matrícula y reflectores montados en los laterales de la plataforma.

La plataforma del semirremolque basculante es portante, metálica, con puerta trasera de apertura y cierre automático.

Dimensiones internas de la plataforma: largo 4420 mm, ancho 2290 mm, altura delantera 660 mm, trasera 570 mm; Volumen de la plataforma 7 m³.

La plataforma está formada por la propia carrocería, una visera, un portón trasero, un mecanismo con accionamiento de bloqueo del portón trasero y amortiguadores de caucho-metal.

La carrocería del semirremolque está soldada a partir de perfiles estampados. La base está formada por elementos laterales fabricados a partir de un canal de 20a.

Los laterales están fabricados en chapa de 3 mm de espesor y reforzados con contrafuertes en forma de omega que hacen transición hacia los travesaños de sujeción al suelo.

El piso es de dos niveles.

El primer nivel es un perfil corrugado estampado de 30 mm de alto y 2 mm de espesor soldado a los largueros, travesaños y parte inferior de los laterales.

El segundo nivel es una chapa de 6 mm de espesor soldada al piso inferior y a los laterales.

A lo largo del borde superior de los lados se suelda un refuerzo estampado con agujeros para instalar laterales adicionales.

En la parte frontal está soldado un nicho para instalar una plataforma elevadora hidráulica.

Para proteger el tractor de la caída de carga sobre él, se fija una visera a la parte delantera de la carrocería con pernos M10.

En la parte delantera, debajo de los largueros, se instalan cuatro amortiguadores para sujetar el bastidor de tracción.

El portón trasero se abre alrededor de los ejes superiores en los soportes del lateral.

El lateral se abre y se cierra automáticamente dependiendo del ángulo de elevación de la plataforma.

Si es necesario, puede utilizar el mecanismo de bloqueo manual ubicado en el lado izquierdo cerca del portón trasero.

Los soportes de montaje de resorte están remachados a los miembros laterales de la plataforma, los soportes del dispositivo de soporte y los soportes del bastidor de tracción están soldados.

Los soportes de montaje del guardabarros están soldados a los dos contrafuertes laterales traseros. Los guardabarros se fijan a los soportes con pernos M8X20.

El mantenimiento de la plataforma consiste en lavados periódicos y retoques de pintura.

Si es necesario, se ajusta el bloqueo del portón trasero. El ajuste del bloqueo manual de la compuerta trasera se realiza si en el plano de contacto de la compuerta trasera hay un espacio libre de más de 6 mm.

Las reparaciones de la plataforma generalmente se realizan mediante soldadura si el piso o los costados están dañados por la carga. Las zonas dañadas se enderezan y, si es necesario, se sueldan con instalación adicional de placas de refuerzo. Las placas de refuerzo están soldadas con costuras continuas.

Mecanismo de elevación de plataforma

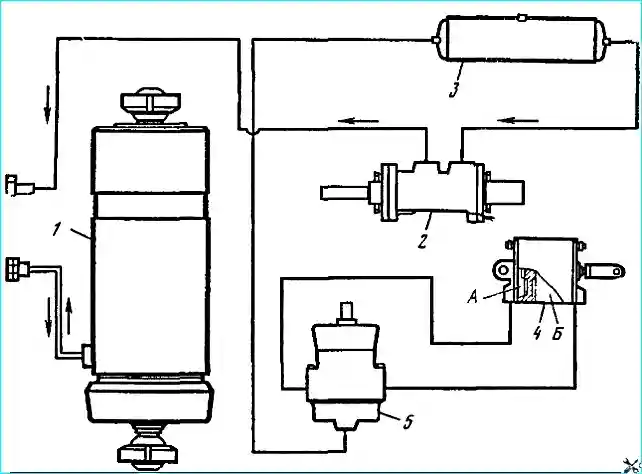

El semirremolque basculante trabaja en conjunto con el tractor MAZ-504G, que está equipado con un equipo hidráulico especial diseñado para elevar la plataforma del semirremolque basculante transportado y accionado por el motor (Fig. 5).

El mecanismo de elevación de la plataforma garantiza que la plataforma se eleve a un ángulo de 45°, se baje, se detenga en cualquier posición intermedia, limite automáticamente el ángulo de elevación y sacuda la plataforma al final de la elevación para una mejor descarga de la carga.

Además, se proporciona apertura y cierre automático de la parte trasera de la plataforma.

El mecanismo de elevación de la plataforma se controla de forma remota, neumática, desde la cabina del conductor mediante una válvula de distribución de aire.

El control remoto neumático del mecanismo de elevación de la plataforma y de los bloqueos de la plataforma trasera facilita el trabajo del conductor y reduce el tiempo de descarga.

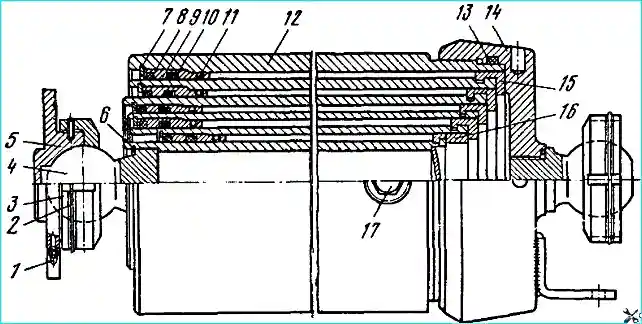

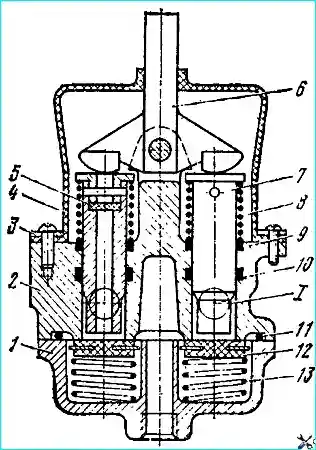

El cilindro hidráulico se utiliza para elevar la plataforma. Consiste en un tubo de cuerpo fijo 12 (Fig. 6) y cinco eslabones retráctiles colocados telescópicamente en él.

La estanqueidad de los eslabones deslizantes se consigue mediante anillos de goma 10 de sección circular, colocados en el canal en los manguitos guía 9.

Los propios manguitos guía están sellados en los tubos con los mismos anillos 11. Los anillos de sellado de los eslabones móviles están protegidos de la suciedad y el polvo del exterior mediante anillos de goma antisuciedad 8.

La dirección de los eslabones deslizantes y la limitación de su recorrido se consiguen mediante los casquillos guía superiores fijados con anillos de retención y los semianillos guía 15, que se insertan en los eslabones móviles situados en la parte inferior.

Desde abajo, el cuerpo del cilindro está cerrado por un fondo 14, sellado por un anillo de goma 13.

El soporte superior del cilindro (en la plataforma) está realizado en forma de rótula.

El pasador de bola 4 se fija en el tubo de extensión interno mediante el anillo de bloqueo 6 y simultáneamente al talón esférico 5 de la plataforma mediante la tuerca 3, que se bloquea mediante el anillo de bloqueo 2.

Una articulación de bisagra similar conecta el extremo inferior del cilindro a la placa rodante.

La conexión articulada del cilindro a la placa rodante y a la plataforma libera todos los enlaces del cilindro del impacto de las cargas transversales que se producen cuando la plataforma se inclina.

El aceite se suministra al cilindro a través de una abertura en la parte inferior del tubo fijo, cerrada por el tapón 17.

Las rótulas de los soportes del cilindro superior e inferior se lubrican mediante engrasadores 1.

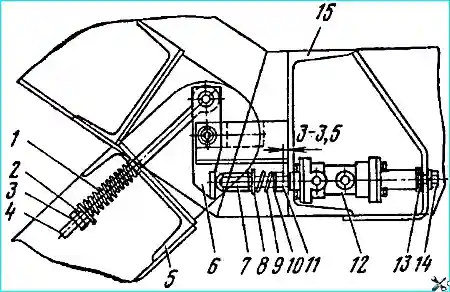

El mecanismo limitador de elevación de la plataforma (Fig. 7) está diseñado para limitar el ángulo de elevación de la plataforma y asegurar su vibración al final de la elevación.

La válvula 12 para limitar la elevación de la plataforma está instalada en la abertura del travesaño y se asegura con el perno 14.

Por medio de la varilla 4, conectada a la palanca articulada 6, a medida que la plataforma se eleva, la punta 7 se mueve hacia la derecha en un espacio de 3,0–3,5 mm entre la tuerca 11 y el extremo de la tapa de la válvula limitadora de elevación de la plataforma (Fig. 8).

Cuando la plataforma se eleva al ángulo establecido, la palanca 6 (Fig. 7) actúa sobre la punta 7, que mueve el vástago 9 (ver Fig. 8) de la válvula. En este caso, la varilla se apoya contra la válvula 5 y la arranca del casquillo. El aire a presión de la cavidad "A" ingresa a la cavidad "B" y luego entra en la cámara neumática de la válvula de control instalada en el tractor.

En este caso, la línea de descarga del mecanismo de elevación de la plataforma se conecta a la línea de drenaje, y la plataforma, desplazando el aceite del cilindro, desciende en un cierto ángulo hasta que la válvula 5, bajo la acción del resorte 4, se presiona contra el asiento, y la varilla 9 vuelve a su posición original por la fuerza del resorte 6.

El aire de la cámara neumática de la válvula de control se libera a la atmósfera a través del orificio "B" en el vástago de la válvula 9, después de lo cual la plataforma comienza a elevarse y el ciclo se repite.

La apertura y cierre alternados de la válvula garantizan que la plataforma se agite al final de la elevación, lo que facilita enormemente el vertido de la carga.

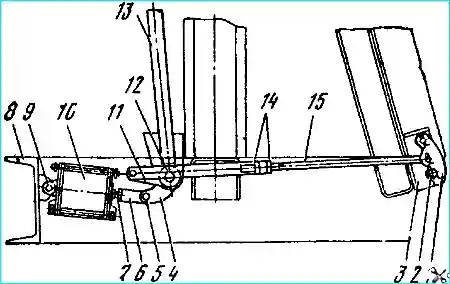

El mecanismo de bloqueo lateral trasero (Fig. 9) está diseñado para abrir automáticamente el lateral cuando se eleva la plataforma y bloquearla en la posición de transporte.

El mecanismo es accionado por un accionamiento neumático con una válvula automática para controlar el mecanismo de bloqueo lateral, que dirige aire hacia el cilindro neumático de bloqueo lateral.

Los muñones 2 del lateral están sujetos por dos agarres 1, situados a ambos lados de la plataforma. Las empuñaduras 1 están conectadas mediante varillas 15 con palancas 11, fijadas rígidamente sobre un eje común 12.

Cada una de las varillas consta de dos componentes conectados entre sí por una rosca de tal manera que se puede modificar la longitud total de la varilla.

Cuando el eje 12 gira en un ángulo determinado en un sentido u otro, las mordazas 1 sujetan o liberan los muñones 2 del lado trasero.

Se utiliza un cilindro neumático oscilante de doble efecto 10 para impulsar el eje 12.

Las tapas y el cuerpo del cilindro están unidos mediante cuatro pernos.

El pistón y la varilla están sellados con juntas tóricas de goma.

El cilindro está fijado articuladamente mediante el pasador 9 a la barra transversal 8 de la plataforma, y su vástago está conectado mediante la horquilla 6 a través del pasador 5 a la palanca 4, fijada rígidamente al eje 12 en su parte media.

El aire se suministra al cilindro neumático a través de aberturas en las cubiertas mediante conductos de aire conectados al sistema automático válvula para controlar el mecanismo de bloqueo lateral.

Cuando se suministra aire a la cavidad “A” (Fig. 5) del cilindro, el pistón se moverá hacia la derecha, girando el eje 12 por medio de la palanca 4 (ver Fig. 9). Las varillas 15 también se moverán, girando las empuñaduras 1 en sentido antihorario y se liberarán los muñones laterales.

Al suministrar aire a la cavidad "B" (ver Fig. 5) (en este caso, la cavidad "A" estará conectada a la atmósfera a través de una válvula), el movimiento de todos los eslabones del mecanismo se producirá en sentido contrario y las pinzas, girando en el sentido de las agujas del reloj, sujetarán los muñones laterales.

Cuando el semirremolque está en movimiento, la cavidad "B" del cilindro está bajo presión de aire y, por lo tanto, el pistón se mantiene forzadamente en la posición correspondiente al lado cerrado.

Incluso en ausencia de presión de aire, se excluye la apertura espontánea del lado, ya que las varillas 15 (ver Fig. 10), cuando la posición de los enlaces del mecanismo corresponde al lado cerrado, se encuentran por encima del eje del eje 12 (pasan el punto muerto), lo que impide que este eje gire en el sentido de las agujas del reloj.

Para poder controlar las empuñaduras laterales en caso de cualquier avería del accionamiento neumático, en el eje 12 del lado izquierdo del semirremolque se instala una manija 13, con la que el conductor puede abrir o cerrar el lateral.

Cuando el lateral está cerrado, el extremo del mango se apoya contra el contrafuerte trasero del lateral, lo que permite aliviar el cilindro neumático de las cargas que se producen cuando la carga presiona el lado trasero.

El control automático del mecanismo de bloqueo lateral se realiza mediante la válvula 5 (ver Fig. 5).

El aire del cilindro de aire del semirremolque se suministra a la válvula a través de la abertura en la tapa inferior 1 (Fig. 10) de la válvula.

Cuando la plataforma está elevada, el gancho del bastidor de tracción actúa sobre la palanca 6 de la válvula montada en el travesaño de la plataforma, que, girando alrededor del eje, presiona el empujador

Al descender, el empujador presiona la válvula de goma 12 alejándola del zócalo.

El aire fluye desde la cavidad inferior hacia el espacio comprendido entre el empujador y el orificio del cuerpo y, a través del orificio 1 del cuerpo, se suministra mediante una tubería al cilindro neumático de bloqueo lateral.

Cuando la plataforma baja, el gancho del bastidor de tracción actúa sobre la palanca 6, la cual, girando alrededor del eje, presiona al otro empujador.

El proceso es similar al descrito, pero se suministra aire a otra cavidad del cilindro.

El aire expulsado del cilindro se libera a la atmósfera a través de un orificio en el empujador.

El tope de seguridad de la plataforma se encuentra en el lado derecho del semirremolque.

Para instalar el tope, debe elevar la plataforma a un ángulo de 20 - 25˚, luego quitar el tope e insertar el extremo con el pasador en la barra transversal de la plataforma entre las nervaduras.

El tubo guía debe bajarse hasta el zócalo del soporte de la placa del rodillo, después de lo cual la plataforma debe bajarse hasta el tope.

Está prohibido utilizar la parada cuando el andén esté cargado.

Mantenimiento. Durante el funcionamiento, es necesario comprobar sistemáticamente la fijación del cilindro hidráulico al bastidor y a la plataforma, controlar la estanqueidad de sus juntas y lubricar periódicamente las rótulas de sus soportes superior e inferior mediante engrasadores.

Se recomienda comprobar el montaje del cilindro durante TO-1. En este caso, es necesario comprobar la fiabilidad del bloqueo de las tuercas de los soportes del cilindro superior e inferior.

Después de un funcionamiento prolongado, pueden aparecer pequeñas fugas de aceite en las superficies de los enlaces de extensión del cilindro hidráulico, que son el resultado de que los anillos de sellado raspan la película de aceite.

Deben eliminarse con un paño limpio y seco. Las fugas importantes de aceite indican anillos de sellado desgastados.

En este caso, es necesario sustituir los anillos de estanqueidad, ya que la presencia de aceite en las superficies de trabajo de los eslabones del cilindro provoca contaminación y, en consecuencia, un desgaste acelerado de las piezas.

En condiciones normales de funcionamiento, la vida útil de los anillos de sellado corresponde a 80-100 mil km del recorrido del semirremolque, sin embargo, con una sobrecarga significativa del semirremolque y al utilizar Cuando se contamina con aceite, la durabilidad de los anillos se reduce drásticamente.

La necesidad de reemplazar con frecuencia los anillos de sellado del enlace de extensión del cilindro hidráulico en condiciones normales de funcionamiento indica desgaste y la necesidad de reemplazar los manguitos guía superiores.

Para evitar la rotura de los semianillos guía inferiores de los eslabones del cilindro, es necesario evitar bajar una plataforma descargada o incluso parcialmente descargada, ya que durante el descenso acelerado de la plataforma, los semianillos guía están sometidos a fuertes cargas de impacto.

Para el funcionamiento normal del cilindro hidráulico, es de gran importancia ajustar correctamente la limitación del ángulo máximo de elevación de la plataforma, lo que se logra ajustando el mecanismo de limitación del ángulo de elevación de la plataforma.

Un mecanismo correctamente ajustado no debe permitir que la plataforma se eleve más de 45°.

Con este ángulo de elevación de la plataforma, la carrera del cilindro es ligeramente menor que el máximo posible y, como resultado, el cilindro no trabaja en tensión.

El mantenimiento del mecanismo de bloqueo del portón trasero se reduce al control sistemático de la estanqueidad de las conexiones, tuberías y mangueras que suministran aire al cilindro, la estanqueidad del propio cilindro y la comprobación periódica del ajuste del mecanismo.

Las fugas de aire importantes a través de las conexiones de los conductos de aire, de los sellos de las tapas de los cilindros neumáticos y de sus vástagos se detectan generalmente de oído.

Las pequeñas fugas de aire se pueden detectar utilizando una solución jabonosa. La estanqueidad del sistema debe comprobarse durante TO-1.

Se recomienda ajustar el mecanismo sólo si es necesario, cuando se note un mal funcionamiento en su funcionamiento.

El ajuste del mecanismo de bloqueo del portón trasero consiste en la selección correcta de la longitud de las varillas 15 (ver Fig. 9) y la longitud de la varilla del cilindro neumático 10.

La longitud de la varilla 15 se modifica moviendo las tuercas 14 a lo largo de la rosca de la varilla. La longitud de la varilla se modifica desatornillando o enroscando la horquilla 6 en la varilla del cilindro.

Se recomienda ajustar el mecanismo de bloqueo lateral en el siguiente orden:

- - liberar el aire del sistema neumático del tractor, soltar y retirar el pasador 5 que fija el vástago del cilindro a la palanca 4 y empujar el vástago del cilindro hasta que el pistón se detenga contra la tapa inferior;

- - presionando el extremo libre del mango contra el contrafuerte, aumente la longitud de la varilla izquierda 15 girando las tuercas 14 hasta un valor que asegure una sujeción confiable del muñón lateral entre el soporte 3 y la empuñadura 1.

Ajuste también la longitud del tirón del agarre derecho;

- comprobar manualmente el funcionamiento del mecanismo de bloqueo lateral. Para ello, abra y cierre las cerraduras 2-3 veces con la manija 13.

Si la fuerza necesaria para mover la varilla a través del punto muerto es demasiado grande, se debe aumentar la longitud de las varillas. Apretar las tuercas 14;

- - extender la varilla del cilindro 5 mm, aflojar la tuerca 7 y girando la horquilla en la dirección requerida alinear los orificios de la horquilla con el orificio de la palanca 4, mientras la presiona firmemente contra el soporte en el extremo del mango;

- - Inserte el dedo y la chaveta 5. Contratuerca 7; - Arrancar el motor, llevar la presión en el sistema neumático a 4 kgf/cm² y subir y bajar la plataforma vacía varias veces, comprobando el funcionamiento del mecanismo de bloqueo lateral.

Un mecanismo de bloqueo correctamente ajustado debe garantizar una sujeción fiable de los muñones mediante las mordazas, la ausencia de apertura espontánea del lateral y la ausencia de que las mordazas toquen los muñones del lateral cuando se abre y se cierra durante el proceso de subida y bajada de la plataforma.

La apertura y el cierre del portón trasero deben realizarse en un ángulo de elevación de la plataforma de 10 a 15˚.

Si esto ocurre en un ángulo mayor o menor de elevación de la plataforma, es necesario mover la válvula automática de control del mecanismo de bloqueo lateral en las ranuras del soporte para que en un ángulo de elevación de la plataforma de 10-15°, la palanca de la válvula 6 (ver Fig. 7) pueda entrar en contacto con el gancho en la barra transversal del bastidor de la barra de tiro, abriendo así el acceso de aire al cilindro neumático del mecanismo de bloqueo lateral.

Ajuste del mecanismo limitador de elevación de la plataforma. Cuando el mecanismo de elevación de la plataforma está ajustado correctamente, la válvula de límite de elevación de la plataforma debe funcionar en un ángulo de elevación de la plataforma de 45°.

En este caso, el último tubo retráctil del cilindro debe extenderse 250-300 mm y la plataforma debe vibrar automáticamente.

Si, cuando la plataforma está completamente elevada, el último tubo se extiende más de 300 o menos de 250 mm; Es necesario realizar los ajustes en la siguiente secuencia:

- - elevar la plataforma con un mecanismo de elevación e instalar un tope de seguridad;

- - asegúrese de que la distancia desde el extremo de la tapa de la válvula hasta el extremo de la tuerca 11 (ver Fig. 7) sea de 3-3,5 mm y, si es necesario, ajuste el valor de esta dimensión con la tuerca 11 y apriete la contratuerca 10;

- - modificando la longitud de trabajo de la varilla 4 mediante las tuercas 2 y 3, consiga una posición tal que la válvula se active cuando el último tubo del cilindro se extienda entre 250 y 300 mm. Al aumentar la longitud de trabajo de la varilla 4 (al desenroscar y tuercas) el ángulo de elevación de la plataforma aumenta y cuando la longitud de la varilla disminuye, disminuye. Después de completar el ajuste, apriete la contratuerca 3.

Reparación

Para retirar el cilindro hidráulico es necesario:

- - levantar la plataforma mediante un mecanismo de elevación o un dispositivo de elevación externo, bloquearla de forma segura con un tope de seguridad y drenar el aceite del sistema;

- - retire el anillo de retención de la tuerca de soporte del cilindro superior, desenrosque la tuerca, desconecte la manguera de la línea de descarga del cilindro, retire el anillo de retención de la tuerca de soporte del cilindro inferior y desenrosque la tuerca;

- - Retire el cilindro del semirremolque.

La secuencia de desmontaje del cilindro hidráulico es la siguiente:

- - desenrosque la parte inferior del cuerpo del cilindro, retire el anillo de sellado de la parte inferior, empuje cada enlace retráctil fuera del cuerpo en secuencia desde el enlace con el diámetro más pequeño hasta el más grande. Retire los medios anillos guía de cada eslabón extraído;

- - retirar los anillos de retención para la fijación de los casquillos guía superiores del cuerpo del cilindro, así como de los eslabones deslizantes primero, segundo, tercero y cuarto, y luego los propios casquillos guía;

- - Retire los anillos de sellado externos e internos y los anillos limpiadores de las ranuras de los manguitos guía.

Lave e inspeccione cuidadosamente todas las partes del cilindro. Reemplazar piezas desgastadas. Las partes más desgastadas de un cilindro hidráulico son los anillos de sellado de los eslabones móviles y los anillos limpiadores.

Si los anillos de sellado del cilindro no estaban lo suficientemente apretados antes del desmontaje, se deben reemplazar.

Inspeccione cuidadosamente los medios anillos guía.

Si presentan astillas o grietas, que podrían haber aparecido como resultado de bajar una plataforma cargada, los medios anillos deben reemplazarse.

Después de un funcionamiento prolongado del cilindro hidráulico (aproximadamente después de 80-100 mil elevaciones de plataforma), puede ser necesario reemplazar los manguitos de guía superiores, lo que generalmente se indica por el aumento de las holguras entre la guía y el enlace correspondiente, lo que provoca un desgaste acelerado de los anillos de sellado.

El cilindro hidráulico se monta en el orden inverso al desmontaje.

En este caso es necesario:

- - lavar cuidadosamente todas las piezas del cilindro hidráulico, soplarlas con aire comprimido, lubricar los anillos de sellado y la superficie interior de los manguitos guía con grasa antes del montaje;

- - Monte el cilindro hidráulico con cuidado, procurando no dañar los anillos de sellado.

Después del montaje es necesario comprobar el buen funcionamiento y la estanqueidad del cilindro. Para ello, se suministra aceite al cilindro hasta su completa expansión y luego se aumenta la presión a 50 kgf/cm².

Un cilindro correctamente ensamblado debe expandirse suavemente, sin espacios, bajo la acción del aceite bombeado en él, y al alcanzar su carrera completa debe soportar una presión de aceite de 150 kgf/cm² durante 5 minutos sin fugas.

El cilindro se instala en el semirremolque en el orden inverso al de desmontaje.

Después de instalar el cilindro, asegure cuidadosamente las tuercas de los soportes superior e inferior con un anillo de bloqueo.

Posibles averías del cilindro hidráulico y métodos para su eliminación Causa del mal funcionamiento - Método de eliminación

- Los enlaces del cilindro se extienden fuera de secuencia, los enlaces se extienden a tirones y la plataforma no baja completamente

Atasco de los enlaces de extensión del cilindro: desmonte el cilindro y elimine las causas del atasco.

- Fuga excesiva de aceite a través de los sellos de los eslabones deslizantes

Sellos de eslabón o manguito guía dañados o desgastados: reemplace los sellos

- Fuga de aceite por las roscas del fondo del cilindro.

Anillo de sellado inferior del cilindro dañado: reemplácelo.