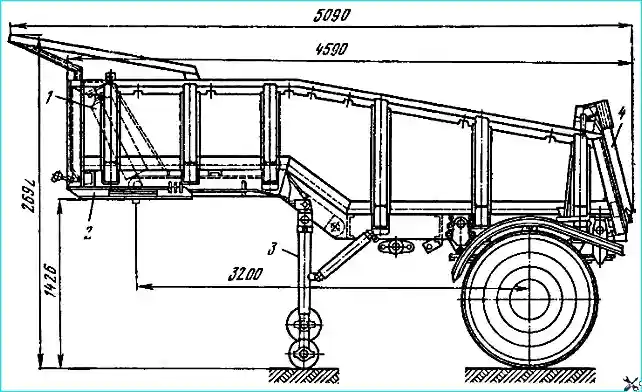

Одноосный безрамный полуприцеп-самосвал (рис. 1) с разгрузкой назад, с открытой платформой и открывающимся задним бортом грузоподъемностью 13,5 т предназначен для перевозки различных сыпучих строительных грузов по дорогам I и II категорий

Основным тяговым автомобилем для буксировки является седельный тягач МАЗ-504Г.

Ось, ступицы, колеса и шины полуприцепа-самосвала такие же, как на полуприцепе МАЗ-5245.

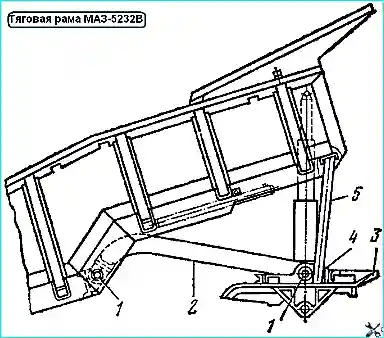

Тяговая рама с плитой наката

Сцепка полуприцепа с тягачом осуществляется через шкворень, запрессованный в гнездо плиты 3 наката (рис. 2).

Диаметр сцепного шкворня 50,8 мм.

Передача тягового усилия происходит через тяговую раму 2, соединенную осями 1 с плитой 3 наката. Оси от перемещения стопорятся пальцами, закрепленными на кронштейнах.

Плита наката представляет собой сварную конструкцию, основу которой составляет металлический лист толщиной 6 мм.

К плите между продольными швеллерными балками и поперечинами приварено гнездо шкворня с запрессованным шкворнем.

Надежность крепления шкворня дополнительно обеспечивается ввертыванием в него хвостовика нижней опоры цилиндра (резьба хвостовика М42х х1,5), при этом плоскость опоры прижимается к гнезду шкворня.

По оси шкворня с обеих сторон плиты приварены литые кронштейны 4 крепления плиты наката к платформе.

Тяговая рама 2 сварная из двух лонжеронов и трех поперечин, изготовленных из швеллера 14а. По концам лонжеронов вварены кованые проушины для соединения с плитой наката и платформой.

Внутри лонжеронов и по торцу полок, создавая коробчатое сечение, вварены усилительные полосы на всю длину лонжеронов.

Первая поперечина служит для крепления цепи ограничения подъема платформы, а на второй поперечине крепится оттяжная пружина цепи.

Техническое обслуживание плиты наката и тяговой рамы заключается в периодическом осмотре и подтяжке крепления пальцев фиксации осей, смазке осей в соответствии с картой смазки.

Ремонт

При радиальном износе шкворня более 2 мм он подлежит замене. Шкворень надо снимать после отсоединения гидроцилиндра с нижней опоры, для чего:

- - установить полуприцеп на опорные устройства, отцепить тягач, отсоединить шланги, затормозить полуприцеп стояночным тормозом и установить под тяговую раму козлы;

- - отсоединить стопорную тягу 1 (см. рис. 3) и вынуть ее с кронштейнов платформы и тяговой рамы. Тяговая рама с плитой наката опустится на козлы;

- - отсоединить гидроподъемник от нижней опоры цилиндра и отвести в сторону, отогнуть стопор от нижней опоры и вывернуть ее из шкворня, выбить шкворень из гнезда.

Установка шкворня проводится в обратном порядке.

При износе оси 1 (см. рис. 2) крепления тяговой рамы ее необходимо заменить. Ось из стали 40—45 Ø 50-0,17, длина 132 мм.

На расстоянии 15 мм от торца перпендикулярно к оси детали сверлят отверстие Ø 19мм для установки стопорного пальца.

В кронштейне крепления тяговой рамы отверстие под ось выполняется Ø 50+0,50 мм, в проушинах тяговой рамы отверстие под ось выполняется Ø 50+0,25 мм.

Оси на кронштейне 4 могут быть заменены, для чего поднимают ненагруженную платформу на 20—25 °, снимают упор 5 и конец его со штифтом вводят между усилительных ребер первой поперечины платформы, а противоположный конец с направляющей трубой вводят в гнездо правого кронштейна плиты наката. Затем опускают платформу до упора.

Механизм стопорения тяговой рамы

Устройство. Для предотвращения опускания тяговой рамы с плитой наката на землю, при отцепке тягача от полуприцепа служит механизм стопорения тяговой рамы (рис. 3).

Прежде чем отсоединить тягач от полуприцепа, необходимо опустить опорное устройство, которое повернется на некоторый угол относительно оси.

К корпусу опорного устройства крепится поводок, связанный тягой 4 с рычагом 3 механизма стопорения.

Рычаг перемещает при помощи тяги 2 стопорную тягу 1. Стопорная тяга входит в отверстия ушек тяговой рамы и основания платформы и тем самым исключает возможность падения тяговой рамы с плитой наката.

В рабочем положении полуприцепа опорные устройства должны быть подняты.

Техническое обслуживание механизма стопорения заключается в своевременной очистке соединения тяг и вилок от грязи. Необходимо также следить за отсутствием изгиба тяг механизма стопорения.

При изгибах тяг они подлежат обязательной рихтовке. При неполном входе стопорной тяги в ушки кронштейнов необходимо провести регулировку вращением тяг в вилках крепления.

Возможные неисправности тяговой рамы и плиты наката и способы их устранения

Причина неисправности - способ устранения

- Нарушено первоначальное положение осей крепления тяговой рамы

Износ или утеря пальцев фиксации осей - Заменить пальцы

- Ощутимые рывки при изменении скорости движения

Износ шкворня более 2 мм - Заменить шкворень

Износ осей крепления тяговой рамы - Заменить оси

Выработка в кронштейнах или проушинах крепления тяговой рамы - В кронштейны или проушины запрессовать ремонтные втулки

Подвеска

Подвеска оси к раме полуприцепа осуществлена с помощью продольных полуэллиптических рессор — основной и дополнительной.

Основная рессора подразделяется на две группы:

- - первая группа рессор со стрелой прогиба 65-8 мм, вторая со стрелой прогиба 65+8 мм.

Дополнительная рессора подразделяется также на две группы:

- -- первая группа рессор со стрелой прогиба 48+7 мм;

- - вторая со стрелой прогиба 48+1 мм.

Тормозная система

Тормозная система полуприцепа аналогична тормозной системе полуприцепа МАЗ-5245. Стояночный тормоз по принципу действия аналогичен такому же тормозу прицепа МАЗ-5206.

Особенностью полуприцепа-самосвала безрамной конструкции является то, что при разгрузке необходимо обеспечить подкат полуприцепа к тягачу или тягача к полуприцепу.

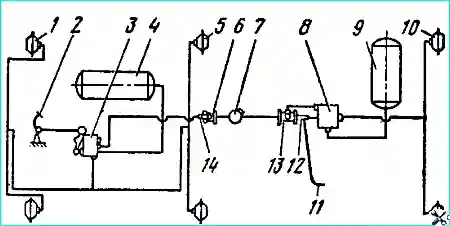

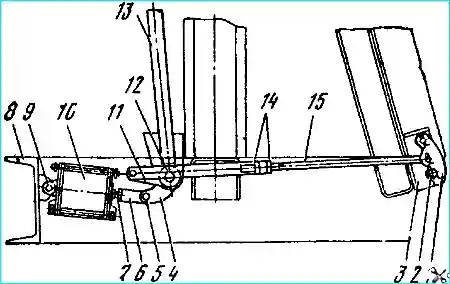

Учитывая это обстоятельство, в пневматической системе привода тормозов автопоезда в составе тягача МАЗ-504Г и полуприцепа МАЗ-5232В предусмотрена возможность торможения одного тягача или одного полуприцепа в зависимости от условий разгрузки (рис. 4).

В зависимости от условий разгрузки торможение должно проводиться следующим образом.

При разгрузке в отвал или бункер необходимо затормозить полуприцеп, для чего ручку 14 разобщительного крана 6, установленного на тягаче, следует перевести в положение, перпендикулярное к продольной оси крана.

При этом воздух из соединительной магистрали полуприцепа выходит в атмосферу, в результате чего срабатывает воздухораспределительный клапан 8 и происходит затормаживание полуприцепа без нажатия на тормозную педаль 2 в кабине тягача.

После окончания разгрузки ручку 14 следует установить в первоначальное положение.

В случае разгрузки полуприцепа на площадке для лучшего удаления груза с платформы целесообразнее произвести торможение тягача, обеспечив тем самым подкат полуприцепа.

Для этого ручку 12 крана ручного управления тормозами полуприцепа, установленного на полуприцепе, необходимо перевести в положение, перпендикулярное к продольной оси крана при помощи тяги 11, в результате чего сработает воздухораспределительный клапан 8 и произойдет растормаживание полуприцепа.

Торможение тягача при этом осуществляется нажатием на педаль тормоза в кабине тягача.

По окончании разгрузки ручку 12 следует установить в первоначальное положение.

В остальных случаях при обеспечении правил техники безопасности допускается проводить разгрузку полуприцепа при незаторможенном тягаче и полуприцепе. При этом возможен подкат, как полуприцепа, так и тягача.

Производить разгрузку полуприцепа при одновременном заторможенном тягаче и полуприцепе, как рабочим, так и стояночным тормозом недопустимо, так как при этом произойдет резкое увеличение нагрузок на опрокидывающий и другие механизмы автопоезда из-за невозможности подката тягача и полуприцепа что может привести к их поломке.

Электрооборудование

Электрооборудование состоит из семиконтактной штепсельной розетки, двух задних фонарей, работающих в качестве сигналов «Стоп», габаритных огней, указателей поворотов, фонаря освещения номерного знака, световозвращателей, установленных на бортах платформы.

Платформа полуприцепа-самосвала несущая, металлическая, с автоматически открывающимся и закрывающимся задним бортом.

Внутренние размеры платформы: длина 4420 мм, ширина 2290 мм, высота в передней части 660 мм, в задней 570 мм; объем платформы 7 м³.

Платформа состоит из собственно кузова, козырька, заднего борта, механизма с приводом запирания заднего борта и резинометаллических амортизаторов.

Кузов полуприцепа сварной из штампованных профилей. Основу составляют лонжероны, изготавливаемые из швеллера 20а.

Борта изготовлены из листа толщиной 3 мм и усилены контрфорсами омегообразного сечения, переходящими в поперечины крепления пола.

Пол двухъярусный.

Первый ярус — штампованный гофрированный профиль высотой 30 мм и толщиной 2 мм приварен к лонжеронам, поперечинам и нижней части бортов.

Второй ярус — лист толщиной 6 мм приварен к нижнему полу и бортам.

По верхней кромке бортов приварен штампованный усилитель с отверстиями для установки надставных бортов.

В переднем борту вварена ниша для установки гидроподъемника платформы.

Для предохранения тягача от попадания на него груза в передней части кузова прикреплен болтами М10 козырек.

В передней части снизу лонжеронов установлены четыре амортизатора для опоры на тяговую раму.

Задний борт открывается вокруг верхних осей в кронштейнах боковых бортов.

Открытие и закрытие борта осуществляется автоматически в зависимости от угла подъема платформы.

При необходимости можно пользоваться ручным приводом запора, расположенным с левой стороны возле заднего борта.

К лонжеронам платформы приклепаны кронштейны крепления рессор, приварены кронштейны опорных устройств и кронштейны тяговой рамы.

К двум задним боковым контрфорсам приварены кронштейны крепления брызговиков. Брызговики крепятся к кронштейнам болтами М8Х20.

Техническое обслуживание платформы заключается в периодической мойке и подкраске.

При необходимости проводится регулировка запора заднего борта. Регулировку ручного запора заднего борта проводят при наличии зазора по плоскости прилегания борта свыше 6 мм.

Ремонт платформы, как правило, проводится сваркой при повреждении грузом пола или бортов.

Поврежденные места рихтуют, а при необходимости заваривают с дополнительной установкой усилительных пластин. Усилительные пластины приваривают сплошными швами.

Механизм подъема платформы

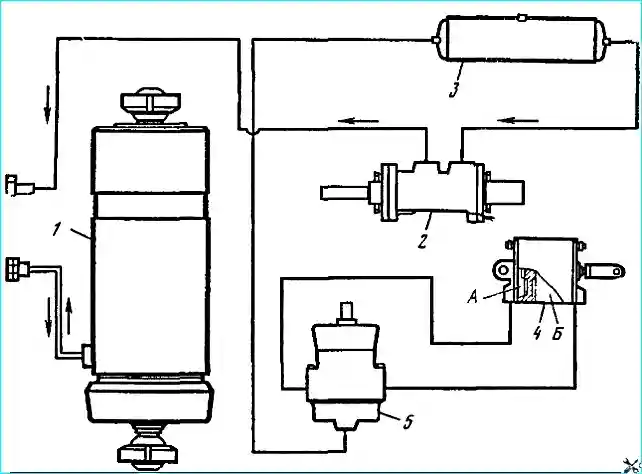

Полуприцеп-самосвал работает совместно с седельным тягачом МАЗ-504Г, на котором установлено специальное гидравлическое оборудование, предназначенное для подъема платформы транспортируемого полуприцепа-самосвала и приводимое в действие от двигателя (рис. 5).

Механизм подъема платформы обеспечивает подъем платформы до угла 45°, ее опускание, остановку в любом промежуточном положении, автоматическое ограничение угла подъема, встряхивание платформы в конце подъема для лучшего ссыпания груза.

Кроме того, обеспечивается автоматическое открывание и закрывание заднего борта платформы.

Управление механизмом подъема платформы дистанционное, пневматическое, осуществляется из кабины водителя при помощи воздухораспределительного крана.

Пневматическое дистанционное управление механизмом подъема платформы и запорами зад него борта облегчает работу водителя и сокращает время разгрузки.

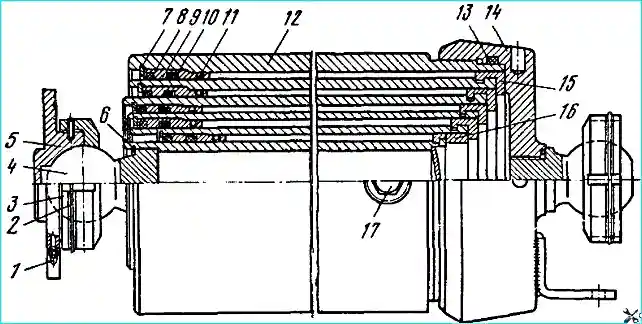

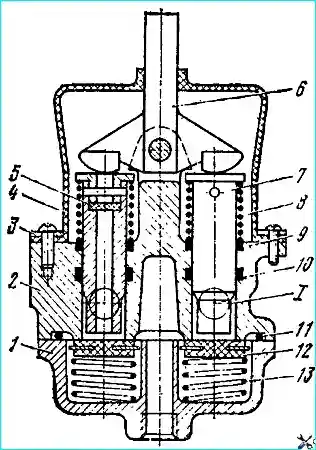

Гидравлический цилиндр служит для подъема платформы. Он состоит из неподвижной трубы корпуса 12 (рис. 6) и телескопически размещенных в ней пяти выдвижных звеньев.

Уплотнение выдвижных звеньев достигается резиновыми кольцами 10 круглого сечения, размещенными в канавках направляющих гильз 9.

Сами направляющие гильзы уплотнены в трубах такими же кольцами 11. От попадания грязи и пыли извне уплотнительные кольца подвижных звеньев защищены грязесъемными резиновыми кольцами 8.

Направление выдвижных звеньев и ограничение их хода достигается при помощи верхних направляющих гильз, закрепленных стопорными кольцами, и направляющих полуколец 15, закладываемых в расположенных в нижней части подвижных звеньев.

Снизу корпус цилиндра закрыт днищем 14, уплотняемым резиновым кольцом 13.

Верхняя опора цилиндра (в платформе) выполнена в виде шарового шарнира.

Шаровой палец 4 закреплен во внутренней выдвижной трубе с помощью стопорного кольца 6 и одновременно к сферической пяте 5 платформы гайкой 3, стопорящейся стопорным кольцом 2.

Аналогичное шарнирное соединение связывает нижний конец цилиндра с плитой наката.

Шарнирное крепление цилиндра к плите наката и платформе освобождает все звенья цилиндра от воздействия поперечных нагрузок, возникающих при перекосах платформы.

Масло к цилиндру подводится через отверстие в нижней части неподвижной трубы, закрытое пробкой 17.

Шаровые шарниры верхней и нижней опор цилиндра смазывают через масленки 1.

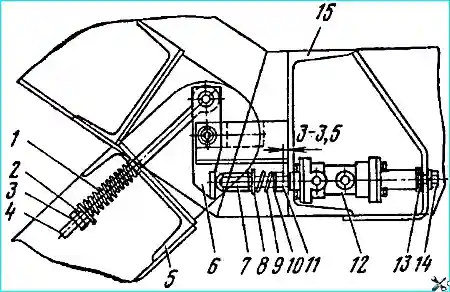

Механизм ограничения подъема платформы (рис. 7) предназначен для ограничения угла подъема платформы и обеспечения ее встряхивания в конце подъема.

Клапан 12 ограничения подъема платформы устанавливается в отверстие поперечины и крепится с помощью болта 14.

Посредством тяги 4, соединенной с шарнирно закрепленным рычагом 6, по мере подъема платформы происходит перемещение наконечника 7 вправо на величину зазора 3,0—3,5 мм между гайкой 11 и торцом крышки клапана ограничения подъема платформы (рис. 8).

При подъеме платформы на установленный угол рычаг 6 (рис. 7) воздействует на наконечник 7, который перемещает шток 9 (см. рис. 8) клапана. При этом шток упирается в клапан 5 и отрывает его от гнезда.

Воздух под давлением из полости «А» устремляется в полость «Б» и далее поступает в пневмокамеру клапана управления, установленного на тягаче.

При этом нагнетательная магистраль механизма подъема платформы соединяется со сливной, и платформа, вытесняя масло из цилиндра, опускается вниз на некоторый угол до момента, пока клапан 5 под действием пружины 4 не прижмется к седлу, а шток 9 не возвратится в первоначальное положение усилием пружины 6.

Воздух из пневмокамеры клапана управления выходит в атмосферу через отверстие «В» в штоке 9 клапана, после чего начинается подъем платформы и цикл повторяется.

Поочередное открывание и закрывание клапана обеспечивает встряхивание платформы в конце подъема, что в значительной степени облегчает ссыпание груза.

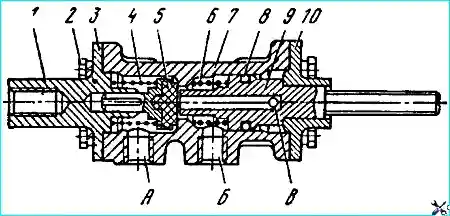

Механизм запора заднего борта (рис. 9) предназначен для автоматического открывания борта в момент подъема платформы и запирания его в транспортном положении.

Привод механизма пневматический с автоматическим клапаном управления механизмом запора борта, который направляет воздух в пневмоцилиндр запирания борта.

Цапфы 2 борта удерживаются двумя захватами 1, расположенными по обеим сторонам платформы. Захваты 1 связаны тягами 15 с рычагами 11, жестко закрепленными на общем валу 12.

Каждая из тяг состоит из двух составляющих, соединенных между собой на резьбе таким образом, что общую длину тяги можно изменять.

При повороте вала 12 на определенный угол в ту или иную сторону захваты 1 зажимают или освобождают цапфы 2 заднего борта.

Для привода вала 12 служит качающийся пневмоцилиндр 10 двустороннего действия.

Крышки и корпус цилиндра стянуты четырьмя шпильками.

Поршень и шток уплотняются резиновыми уплотнительными кольцами.

Цилиндр закреплен шарнирно пальцем 9 к поперечине 8 платформы, а его шток соединен при помощи вилки 6 посредством пальца 5 с рычагом 4, закрепленным жестко на валу 12 в средней его части.

К пневматическому цилиндру через отверстия в крышках подводится воздух по воздухопроводам, соединенным с автоматическим клапаном управления механизмом запора борта.

При подаче воздуха в полость «А» (рис. 5) цилиндра поршень переместится вправо, повернет посредством рычага 4 (см. рис. 9) вал 12. Тяги 15 также переместятся, повернув захваты 1 против часовой стрелки, и цапфы борта освободятся.

При подаче воздуха в полость «Б» (см. рис. 5) (при этом полость «А» соединится через клапан с атмосферой) движение всех звеньев механизма произойдет в обратную сторону и захваты, повернувшись по часовой стрелке, зажмут цапфы борта.

При движении полуприцепа полость «Б» цилиндра находится под давлением воздуха и таким образом поршень удерживается принудительно в положении, соответствующем закрытому борту.

Даже при отсутствии давления воздуха самопроизвольное открывание борта исключено, так как тяги 15 (см. рис. 10) при положении звеньев механизма, соответствующем закрытому борту, располагаются выше оси вала 12 (переходят через мертвую точку), что предотвращает поворот этого вала по часовой стрелке.

Для возможности управления захватами борта в случае какой-либо неисправности пневматического привода на вал 12 с левой стороны полуприцепа установлена рукоятка 13, при помощи которой водитель может открыть или закрыть борт.

Конец рукоятки при закрытом положении борта упирается в задний контрфорс бокового борта, что позволяет разгрузить пневматический цилиндр от нагрузок, появляющихся при давлении груза на задний борт.

Автоматическое управление механизмом запора борта происходит при помощи клапана 5 (см. рис. 5).

Воздух от воздушного баллона полуприцепа подводится к клапану через отверстие в нижней крышке 1 (рис. 10) клапана.

При подъеме платформы зацеп тяговой рамки воздействует на рычаг 6 клапана, установленного на поперечине платформы, который, поворачиваясь вокруг оси, давит на толкатель

Опускаясь, толкатель отжимает резиновый клапан 12 от гнезда.

Воздух устремляется из нижней полости в пространство между толкателем и сверлением в корпусе и через отверстие 1 в корпусе по трубопроводу подводится к пневмоцилиндру запирания борта.

При опускании платформы зацеп тяговой рамки воздействует на рычаг 6, который, поворачиваясь вокруг оси, давит на другой толкатель.

Процесс происходит аналогично описанному, но воздух подается в другую полость цилиндра.

Выталкиваемый из цилиндра воздух выходит в атмосферу через отверстие в толкателе.

Страховой упор платформы расположен с правой стороны полуприцепа.

Для установки упора необходимо поднять платформу на угол 20 — 25˚, после чего снять упор и концом со штифтом ввести в поперечину платформы между ребер.

Направляющую трубу следует опустить в гнездо кронштейна плиты наката, после чего опустить платформу до упора.

При груженой платформе пользоваться упором запрещается.

Техническое обслуживание. В процессе эксплуатации необходимо систематически контролировать крепление гидравлического цилиндра к раме и к платформе, следить за герметичностью его уплотнений и регулярно смазывать через масленки шаровые шарниры верхней и нижней его опор.

Крепление цилиндра рекомендуется проверять при ТО -1. При этом необходимо проверить надежность стопорения гаек верхней и нижней опор цилиндра.

После длительной эксплуатации на поверхностях выдвижных звеньев гидравлического цилиндра могут появиться незначительные подтеки масла, являющиеся следствием соскабливания масляной пленки уплотнительными кольцами.

Их следует удалить чистой сухой тряпкой. Обильные подтеки масла указывают на износ уплотнительных колец.

В этом случае уплотнительные кольца необходимо заменить, так как наличие масла на рабочих поверхностях звеньев цилиндра приводит к загрязнению и, следовательно, к ускоренному износу деталей.

При нормальных условиях эксплуатации срок службы уплотнительных колец соответствует 80—100 тыс. км пробега полуприцепа, однако при значительной перегрузке полуприцепа и при пользовании загрязненным маслом долговечность колец резко снижается.

Необходимость частой замены уплотнительных колец выдвижных звеньев гидравлического цилиндра при нормальных условиях эксплуатации указывает на износ и необходимость замены верхних направляющих гильз.

Во избежание поломок нижних направляющих полуколец звеньев цилиндра необходимо избегать опускания неразгруженной или даже частично не разгруженной платформы, так как при ускоренном опускании платформы направляющие полукольца подвергаются резким ударным нагрузкам.

Для нормальной работе гидравлического цилиндра большое значение имеет правильно установленное ограничение максимального угла подъема платформы, которое достигается регулировкой механизма ограничения угла подъема платформы.

Правильно отрегулированный механизм не должен допускать подъема платформы более чем на 45°.

При таком угле подъема платформы ход цилиндра несколько меньше максимально возможного и цилиндр вследствие этого не работает враспор.

Техническое обслуживание механизма запора заднего борта сводится к систематическому наблюдению за герметичностью соединений, трубопроводов и шлангов, подводящих к цилиндру воздух, за герметичностью самого цилиндра и к периодической проверке регулировки механизма.

Значительные утечки воздуха через соединения воздухопроводов, уплотнения крышек пневматического цилиндра и его штока обычно определяют на слух.

Незначительные утечки воздуха можно обнаружить при помощи мыльного раствора. Герметичность системы следует проверять при ТО-1.

Регулировать механизм рекомендуется только при необходимости, когда замечена неисправность его работы.

Регулировка механизма запоров заднего борта заключается в правильном подборе длины тяг 15 (см. рис. 9) и длины штока пневмоцилиндра 10.

Длину тяги 15 изменяют перемещением гаек 14 по резьбе тяги. Длину штока изменяют свинчиванием или навинчиванием вилки 6 на шток цилиндра.

Механизм запоров борта рекомендуется регулировать в следующем порядке:

- - выпустить воздух из пневмосистемы тягача, расшплинтовать и вынуть палец 5 крепления штока цилиндра к рычагу 4 и задвинуть шток цилиндра до упора поршня в нижнюю крышку;

- - прижав рукоятку свободным концом к контрфорсу, довести длину левой тяги 15 вращением гаек 14 до величины, обеспечивающей надежный зажим цапфы борта между кронштейном 3 и захватом 1.

Также отрегулировать длину тяги правого захвата;

- проверить действие механизма запоров борта вручную. Для этого 2—3 раза открыть и закрыть запоры рукояткой 13.

Если усилие, необходимое для перевода тяги через мертвую точку, слишком велико, длину тяг следует увеличить. Гайки 14 затянуть;

- - выдвинуть шток цилиндра на 5 мм, ослабить гайку 7 и вращением вилки в необходимую сторону подвести отверстия вилки до совмещения с отверстием в рычаге 4, при плотно прижатом к кронштейну на конце рукоятки;

- - вставить и зашплинтовать палец 5. Законтрить гайку 7;

- - пустить двигатель, довести давление в пневмосистеме до 4 кгс/см² и несколько раз поднять и опустить пустую платформу, проверяя работу механизма запоров борта.

Правильно отрегулированный механизм запоров должен обеспечить надежный зажим цапф захватами, отсутствие самопроизвольного открывания борта и задевания захватов цапфами борта при его открывании и закрывании в процессе подъема и опускания платформы.

Открывание и закрывание заднего борта должно происходить при угле подъема платформы 10 – 15˚.

Если это происходит при большем или меньшем угле подъема платформы, необходимо перемещением автоматического клапана управления механизмом запора борта в прорезях кронштейна добиться, чтобы при угле подъема платформы 10—15° рычаг 6 (см. рис. 7) клапана имел возможность соприкасаться с зацепом на поперечине тяговой рамы, и тем самым открывать доступ воздуха в пневмоцилиндр механизма запора борта.

Регулировка механизма ограничения подъема платформы. При правильно отрегулированном механизме подъема платформы клапан ограничения подъема платформы должен срабатывать при угле подъема платформы 45°.

При этом последняя выдвижная труба цилиндра должна выходить на 250—300 мм и должно происходить автоматическое встряхивание платформы.

Если при полностью поднятой платформе последняя труба выходит более 300 или менее 250 мм; необходимо провести регулировку в следующей последовательности:

- - поднять платформу подъемным механизмом и установить страховой упор;

- - убедиться, что расстояние от торца крышки клапана до торца гайки 11 (см. рис. 7) составляет 3—3,5 мм и при необходимости гайкой 11 отрегулировать величину этого размера и завернуть контргайку 10;

- - изменением рабочей длины тяги 4 при помощи гаек 2 и 3 добиться такого положения, чтобы срабатывание клапана происходило при выдвижении последней трубы цилиндра на 250—З00 мм. При увеличении рабочей длины тяги 4 (при отворачивании гаек) угол подъема платформы увеличивается, а при уменьшении длины тяги — уменьшается. По окончании регулировки завернуть контргайку 3.

Ремонт

Для снятия гидравлического цилиндра необходимо:

- - поднять платформу при помощи подъемного механизма или посторонним подъемным устройством, надежно застопорить страховым упором и слить масло из системы;

- - снять стопорное кольцо гайки верхней опоры цилиндра, отвернуть гайку, отсоединить шланг нагнетательной магистрали от цилиндра, снять стопорное кольцо гайки нижней опоры цилиндра и отвернуть гайку;

- - снять цилиндр с полуприцепа.

Последовательность разборки гидравлического цилиндра следующая:

- - отвернуть днище корпуса цилиндра, извлечь из днища уплотнительное кольцо, вытолкнуть из корпуса вниз каждое выдвижное звено в последовательности от звена наименьшего диаметра до наибольшего. Из каждого извлеченного звена снять направляющие полукольца;

- - из корпуса цилиндра, а также из первого, второго, третьего и четвертого выдвижных звеньев извлечь стопорные кольца крепления верхних направляющих гильз, а затем сами направляющие гильзы;

- - из канавок направляющих гильз извлечь наружные и внутренние уплотнительные кольца и грязесъемные кольца.

Все детали цилиндра промыть и внимательно осмотреть. Изношенные детали заменить. Наиболее изнашиваемые детали гидравлического цилиндра — уплотнительные кольца подвижных звеньев и грязесъемные кольца.

Если герметичность уплотнительных колец цилиндра до разборки была недостаточной, кольца следует заменить.

Внимательно осмотреть направляющие полукольца.

При наличии на них сколов или трещин, которые могли появиться в результате опускания груженой платформы, полукольца необходимо заменить.

После длительной эксплуатации гидравлического цилиндра (примерно после 80 — 100 тысяч подъемов платформы) может возникнуть необходимость в замене верхних направляющих гильз, на что обычно указывают увеличенные зазоры между направляющей и соответствующим звеном, которые вызывают ускоренный износ уплотнительных колец.

Гидравлический цилиндр собирают в последовательности, обратной разборке.

При этом необходимо:

- - все детали гидравлического цилиндра тщательно промыть, обдуть сжатым воздухом, смазать перед сборкой уплотнительные кольца и внутреннюю поверхность направляющих гильз солидолом;

- - собрать гидравлический цилиндр аккуратно, стараясь не повредить уплотнительные кольца.

После сборки цилиндр необходимо проверить на плавность хода и герметичность. Для этого к цилиндру подводят масло до полного его раздвигания и затем доводят давление до 50 кгс/см².

Правильно собранный цилиндр должен под действием нагнетаемого в него масла раздвигаться плавно, без рынков, а по достижении полного хода должен выдерживать без подтеканий давление масла 150 кгс/см² в течение 5 мин.

Устанавливают цилиндр на полуприцеп в последовательности, обратной снятию.

После установки цилиндра с особой тщательностью застопорить гайки верхней и нижней опор стопорным кольцом.

Возможные неисправности гидроцилиндра и способы их устранения

Причина неисправности - Способ устранения

- Выдвигание звеньев цилиндра происходит с нарушением очередности, звенья выдвигаются рывками, не происходит полного опускания платформы

Заедание выдвижных звеньев цилиндра - Разобрать цилиндр, устранить причины заедания

- Обильное подтекание масла через уплотнения выдвижных звеньев

Повреждение или износ уплотнительных колец звеньев или направляющих гильз - Заменить уплотнительные кольца

- Подтекание масла по резьбе днища цилиндра

Повреждение уплотнительного кольца днища цилиндра - Заменить уплотнительное кольцо