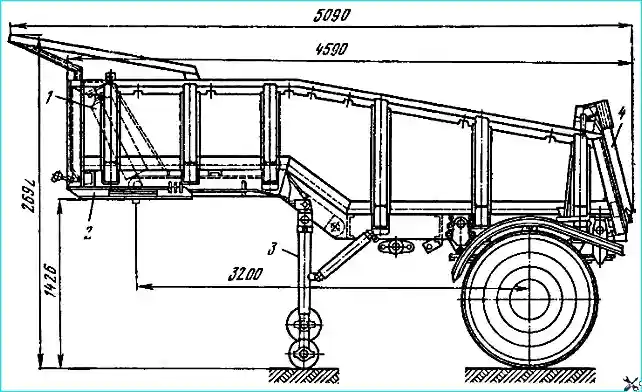

Одновісний безрамний напівпричіп-самоскид (рис. 1) з розвантаженням назад, з відкритою платформою і заднім бортом, що відкривається, вантажопідйомністю 13,5 т призначений для перевезення різних сипких будівельних вантажів по дорогах I і II категорій

Основним тяговим автомобілем для буксирування є сідельний тягач МАЗ-504Г.

Вісь, маточини, колеса та шини напівпричепа-самоскида такі ж, як на напівпричепі МАЗ-5245.

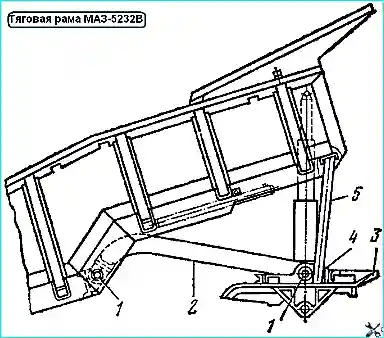

Тягова рама з плитою накату

Зчіплення напівпричепа з тягачом здійснюється через шкворень, запресований у гніздо плити 3 накату (рис. 2).

Діаметр зчіпного шворня 50,8 мм.

Передача тягового зусилля відбувається через тягову раму 2, з'єднану осями 1 з плитою 3 накату. Осі від переміщення стопоряться пальцями, закріпленими на кронштейнах.

Плита накату є звареною конструкцією, основу якої складає металевий лист товщиною 6 мм.

До плити між поздовжніми швелерними балками та поперечками приварено гніздо шкворня із запресованим шворнем.

Надійність кріплення шкворня додатково забезпечується вкручуванням у нього хвостовика нижньої опори циліндра (різьблення хвостовика М42х х1,5), при цьому площина опори притискається до гнізда шкворня.

По осі шворня з обох боків плити приварені литі кронштейни 4 кріплення плити накату до платформи.

Тягова рама 2 зварена з двох лонжеронів і трьох поперечок, виготовлених зі швелера 14а. По кінцях лонжеронів вварені ковані вуха для з'єднання з плитою накату та платформою.

Всередині лонжеронів і по торцю полиць, створюючи коробчастий перетин, вварені підсилювальні смуги на всю довжину лонжеронів.

Перша поперечка служить для кріплення ланцюга обмеження підйому платформи, а на другій поперечці кріпиться відтяжна пружина ланцюга.

Технічне обслуговування плити накату та тягової рами полягає в періодичному огляді та підтяжці кріплення пальців фіксації осей, мастилі осей відповідно до карти мастила.

Ремонт

При радіальному зносі шворня більше 2 мм він підлягає заміні. Шкворень треба знімати після від'єднання гідроциліндра з нижньої опори, навіщо:

- - встановити напівпричіп на опорні пристрої, відчепити тягач, від'єднати шланги, загальмувати напівпричіп стоянковим гальмом та встановити під тягову раму козли;

- - від'єднати стопорну тягу 1 (див. рис. 3) та вийняти її з кронштейнів платформи та тягової рами. Тягова рама з плитою накату опуститься на козли;

- - від'єднати гідропідйомник від нижньої опори циліндра і відвести убік, відігнути стопор від нижньої опори та вивернути її зі шворня, вибити шкворень із гнізда.

Встановлення шворня проводиться у зворотному порядку.

При зносі осі 1 (див. рис. 2) кріплення тягової рами її необхідно замінити. Вісь із сталі 40-45 Ø 50-0,17, довжина 132 мм.

На відстані 15 мм від торця перпендикулярно до осі деталі свердлять отвір Ø 19мм для встановлення стопорного пальця.

У кронштейні кріплення тягової рами отвір під вісь виконується Ø 50+0,50 мм, у вушах тягової рами отвір під вісь виконується Ø 50+0,25 мм.

Осі на кронштейні 4 можуть бути замінені, для чого піднімають ненавантажену платформу на 20—25 °, знімають упор 5 і кінець його зі штифтом вводять між підсилювальних ребер першої поперечки платформи, а протилежний кінець з направляючою трубою вводять в гніздо правого. Потім платформу опускають до упору.

Механізм стопоріння тягової рами

Пристрій. Для запобігання опусканню тягової рами з плитою накату на землю, при відчепленні тягача від напівпричепа служить механізм стопоріння тягової рами (рис. 3).

Перш ніж від'єднати тягач від напівпричепа, необхідно опустити опорний пристрій, який повернеться на деякий кут щодо осі.

До корпусу опорного пристрою кріпиться повідець, пов'язаний тягою 4 з важелем 3 механізму стопоріння.

Важіль переміщає за допомогою тяги 2 стопорну тягу 1. Стопорна тяга входить в отвори вушок тягової рами та основи платформи і тим самим унеможливлює падіння тягової рами з плитою накату.

У робочому положенні напівпричепа опорні пристрої мають бути підняті.

Технічне обслуговування механізму стопоріння полягає у своєчасному очищенні з'єднання тяг та виделок від бруду. Необхідно також стежити за відсутністю вигину тяг механізму стопоріння.

При вигинах тяг вони підлягають обов'язковому рихтуванню. При неповному вході стопорної тяги у вушка кронштейнів необхідно провести регулювання обертанням тяг у вилках кріплення.

Можливі несправності тягової рами та плити накату та способи їх усунення

Причина несправності - спосіб усунення

- Порушено початкове положення осей кріплення тягової рами

Зношування або втрата пальців фіксації осей - Замінити пальці

- Відчутні ривки при зміні швидкості руху

Знос шворня більше 2 мм - Замінити шворень

Знос осей кріплення тягової рами - Замінити осі

Вироблення в кронштейнах або вушах кріплення тягової рами - В кронштейни або вуха запресувати ремонтні втулки

Підвіска

Підвіска осі до рами напівпричепа здійснена за допомогою поздовжніх напівеліптичних ресор — основної та додаткової.

Основна ресора поділяється на дві групи:

- - перша група ресор зі стрілою прогину 65-8 мм, друга зі стрілою прогину 65+8 мм.

Додаткова ресора поділяється також на дві групи:

- -- перша група ресор зі стрілою прогину 48+7 мм;

- - друга зі стрілою прогину 48+1 мм.

Тормозна система

Тормозна система напівпричепа аналогічна гальмівній системі напівпричепа МАЗ-5245. Гальмо стоянки за принципом дії аналогічне такому ж гальму причепа МАЗ-5206.

Особливістю напівпричепа-самоскида безрамної конструкції є те, що при розвантаженні необхідно забезпечити підкат напівпричепа до тягача або тягача до напівпричепа.

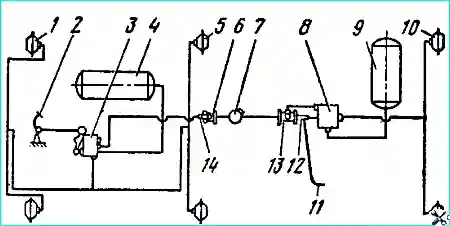

З огляду на цю обставину, у пневматичній системі приводу гальм автопоїзда у складі тягача МАЗ-504Г та напівпричепа МАЗ-5232В передбачена можливість гальмування одного тягача або одного напівпричепа залежно від умов розвантаження (рис. 4).

Залежно від умов розвантаження гальмування має проводитися в такий спосіб.

При розвантаженні у відвал або бункер необхідно загальмувати напівпричіп, для чого ручку 14 роз'єднувального крана 6, встановленого на тягачі, слід перевести в положення перпендикулярне до поздовжньої осі крана.

При цьому повітря з сполучної магістралі напівпричепа виходить в атмосферу, в результаті чого спрацьовує повітророзподільний клапан 8 і відбувається загальмовування напівпричепа без натискання на педаль гальма 2 в кабіні тягача.

Після закінчення розвантаження ручку 14 слід встановити в початкове положення.

У разі розвантаження напівпричепа на майданчику для кращого видалення вантажу з платформи доцільніше здійснити гальмування тягача, забезпечивши цим підкат напівпричепа.

Для цього ручку 12 крана ручного управління гальмами напівпричепа, встановленого на напівпричепі, необхідно перевести в положення, перпендикулярне до поздовжньої осі крана за допомогою тяги 11, в результаті чого спрацює розподільний повітряний клапан 8 і відбудеться гальмування напівпричепа.

гальмування тягача при цьому здійснюється натисканням на педаль гальма в кабіні тягача.

Після закінчення розвантаження ручку 12 слід встановити в початкове положення.

В інших випадках при забезпеченні правил техніки безпеки допускається проводити розвантаження напівпричепа при незагальмованому тягачі та напівпричепі. При цьому можливий підкат як напівпричепа, так і тягача.

Здійснювати розвантаження напівпричепа при одночасному загальмованому тягачі і напівпричепі, як робочим, так і гальмом стоянки неприпустимо, так як при цьому відбудеться різке збільшення навантажень на перекидальний та інші механізми автопоїзда через неможливість підкату тягача і напівпричепа що може.

Електрообладнання

Електрообладнання складається з семиконтактної штепсельної розетки, двох задніх ліхтарів, що працюють як сигнали «Стоп», габаритних вогнів, покажчиків поворотів, ліхтаря освітлення номерного знака, світлоповертачів, встановлених на бортах платформи.

Платформа напівпричепа-самоскида несуча, металева, з заднім бортом, що автоматично відкривається і закривається.

Внутрішні розміри платформи: довжина 4420 мм, ширина 2290 мм, висота у передній частині 660 мм, у задній 570 мм; об'єм платформи 7 м³.

Платформа складається з власне кузова, козирка, заднього борту, механізму з приводом замикання заднього борту та гумометалевих амортизаторів.

Кузов напівпричепа звареного із штампованих профілів. Основу складають лонжерони, що виготовляються зі швелера 20а.

Борти виготовлені з листа товщиною 3 мм та посилені контрфорсами омегоподібного перерізу, що переходять у поперечки кріплення підлоги.

Підлога двоярусна.

Перший ярус — штампований гофрований профіль висотою 30 мм і товщиною 2 мм приварений до лонжеронів, поперечок та нижньої частини бортів.

Другий ярус — лист товщиною 6 мм приварений до нижньої підлоги та бортів.

По верхній кромці бортів приварений штампований підсилювач з отворами для встановлення надставних бортів.

У передньому борту вварено нішу для встановлення гідропідйомника платформи.

Для запобігання тягачу від попадання на нього вантажу в передній частині кузова прикріплений болтами М10 козирок.

У передній частині знизу лонжеронів встановлено чотири амортизатори для опори на тягову раму.

Задній борт відкривається навколо верхніх осей у кронштейнах бічних бортів.

Відкриття та закриття борту здійснюється автоматично залежно від кута підйому платформи.

При потребі можна користуватися ручним приводом запору, розташованим з лівого боку біля заднього борту.

До лонжеронів платформи приклепані кронштейни кріплення ресор, приварені кронштейни опорних пристроїв та кронштейни тягової рами.

До двох задніх бокових контрфорсів приварені кронштейни кріплення бризковиків. Бризговики кріпляться до кронштейнів болтами М8Х20.

Технічне обслуговування платформи полягає в періодичному миття та підфарбуванні.

За необхідності проводиться регулювання запору заднього борту. Регулювання ручної запору заднього борту проводять за наявності зазору по площині прилягання борту понад 6 мм.

Ремонт платформи, як правило, проводиться зварюванням при пошкодженні вантажем підлоги або бортів.

Ушкоджені місця рихтують, а за необхідності заварюють з додатковою установкою підсилювальних пластин. Підсилювальні пластини приварюють суцільними швами.

Механізм підйому платформи

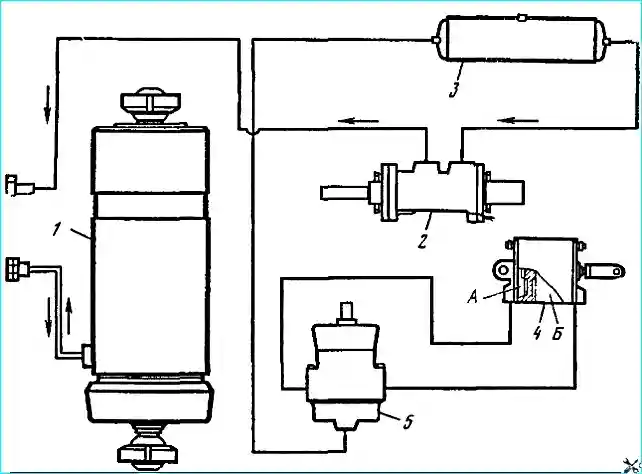

Напівпричіп-самоскид працює спільно з сідельним тягачом МАЗ-504Г, на якому встановлено спеціальне гідравлічне обладнання, призначене для підйому платформи напівпричепа-самоскида, що транспортується, і що приводиться в дію від двигуна (рис. 5).

Механізм підйому платформи забезпечує підйом платформи до кута 45°, її опускання, зупинку в будь-якому проміжному положенні, автоматичне обмеження кута підйому, струшування платформи в кінці підйому для кращого ссипання вантажу.

Крім того, забезпечується автоматичне відкривання та закривання заднього борту платформи.

Керування механізмом підйому платформи дистанційне, пневматичне, здійснюється з кабіни водія за допомогою розподільчого крана.

Пневматичне дистанційне керування механізмом підйому платформи та запорами заднього борту полегшує роботу водія та скорочує час розвантаження.

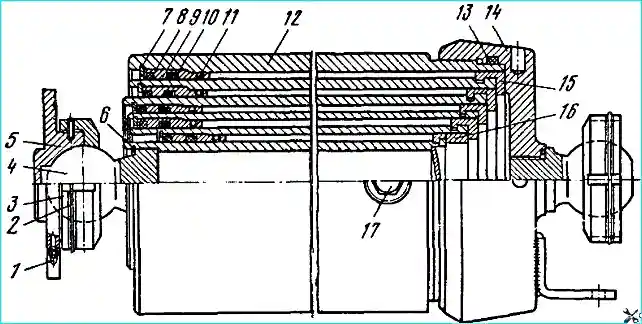

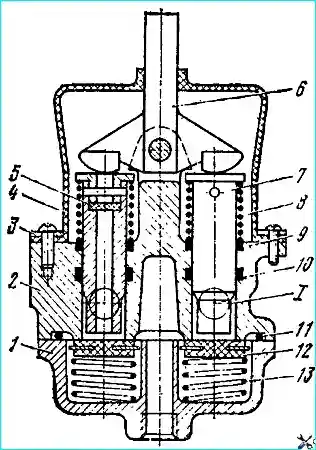

Гідравлічний циліндр служить для підйому платформи. Він складається з нерухомої труби корпусу 12 (рис. 6) та телескопічно розміщених у ній п'яти висувних ланок.

Ущільнення висувних ланок досягається гумовими кільцями 10 круглого перерізу, розміщеними в канавках направляючих гільз 9.

Самі напрямні гільзи ущільнені в трубах такими ж кільцями 11. Від попадання бруду та пилу ззовні ущільнювальні кільця рухомих ланок захищені брудознімними гумовими кільцями 8.

Напрямок висувних ланок і обмеження їх ходу досягається за допомогою верхніх направляючих гільз, закріплених стопорними кільцями, і направляючих напівкілець 15, що закладаються в нижній частині рухомих ланок.

Знизу корпус циліндра закритий дном 14, гумовим кільцем 13, що ущільнюється.

Верхня опора циліндра (у платформі) виконана у вигляді шарового шарніра.

Кульовий палець 4 закріплений у внутрішній висувній трубі за допомогою стопорного кільця 6 і одночасно до сферичної п'яти 5 платформи гайкою 3, що стопориться кільцем 2.

Аналогічне шарнірне з'єднання зв'язує нижній кінець циліндра з плитою накату.

Шарнірне кріплення циліндра до плити накату та платформи звільняє всі ланки циліндра від впливу поперечних навантажень, що виникають при перекосах платформи.

Масло до циліндра підводиться через отвір у нижній частині нерухомої труби, закрите пробкою 17.

Шарові шарніри верхньої та нижньої опор циліндра змащують через маслянки 1.

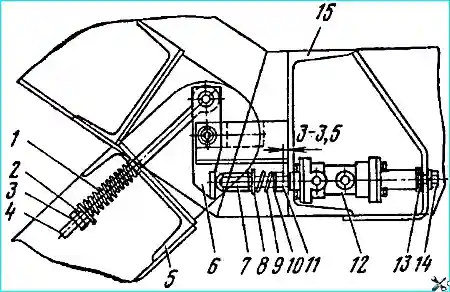

Механізм обмеження підйому платформи (мал. 7) призначений для обмеження кута підйому платформи та забезпечення її струшування в кінці підйому.

Клапан 12 обмеження підйому платформи встановлюється в отвір поперечки і кріпиться за допомогою болта 14.

За допомогою тяги 4, з'єднаної з шарнірно закріпленим важелем 6, у міру підйому платформи відбувається переміщення наконечника 7 праворуч на величину зазору 3,0-3,5 мм між гайкою 11 і торцем кришки клапана обмеження підйому платформи (рис. 8).

Під час підйому платформи на встановлений кут важіль 6 (рис. 7) впливає на наконечник 7, який переміщує шток 9 (див. рис. 8) клапана. При цьому шток упирається в клапан 5 та відриває його від гнізда.

Повітря під тиском із порожнини «А» спрямовується в порожнину «Б» і далі надходить у пневмокамеру клапана керування, встановленого на тягачі.

При цьому нагнітальна магістраль механізму підйому платформи з'єднується зі зливною, і платформа, витісняючи масло з циліндра, опускається вниз на деякий кут до моменту, поки клапан 5 під дією пружини 4 не притиснеться до сідла, а шток 9 не повернеться в початкове положення.

Повітря з пневмокамери клапана управління виходить в атмосферу через отвір «В» у штоку 9 клапана, після чого починається підйом платформи і цикл повторюється.

Почергове відкриття та закривання клапана забезпечує струшування платформи в кінці підйому, що значно полегшує ссипання вантажу.

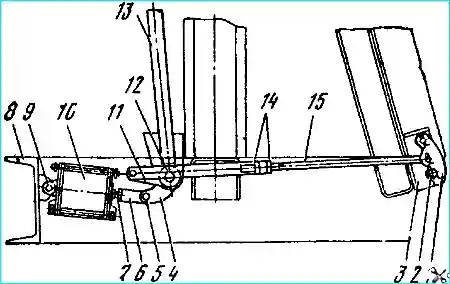

Механізм запору заднього борту (мал. 9) призначений для автоматичного відкривання борту в момент підйому платформи та замикання його в транспортному положенні.

Привод пневматичного механізму з автоматичним клапаном управління механізмом запору борту, який направляє повітря в пневмоциліндр замикання борту.

Цапфи 2 борти утримуються двома захватами 1, розташованими по обидва боки платформи. Захоплення 1 пов'язані тягами 15 з важелями 11 жорстко закріпленими на загальному валу 12.

Кожен тяг складається з двох складових, з'єднаних між собою на різьбленні таким чином, що загальну довжину тяги можна змінювати.

При повороті валу 12 на певний кут в ту чи іншу сторону захвати 1 затискають або звільняють цапфи 2 заднього борту.

Для приводу валу 12 служить пневмоциліндр, що коливається, 10 двосторонньої дії.

Кришки та корпус циліндра стягнуті чотирма шпильками.

Поршень і шток ущільнюються гумовими кільцями ущільнювачів.

Циліндр закріплений шарнірно пальцем 9 до поперечки 8 платформи, а його шток з'єднаний за допомогою вилки 6 за допомогою пальця 5 з важелем 4, жорстко закріпленим на валу 12 в середній його частині.

До пневматичного циліндра через отвори в кришках підводиться повітря по повітропроводах, з'єднаних з автоматичним ським клапаном управління механізмом запору борту.

При подачі повітря в порожнину «А» (рис. 5) циліндра поршень переміститься вправо, поверне за допомогою важеля 4 (див. рис. 9) вал 12. Тяги 15 також перемістяться, повернувши захоплення 1 проти годинникової стрілки, і цапфи борту звільняться.

При подачі повітря в порожнину «Б» (див. рис. 5) (при цьому порожнина «А» з'єднається через клапан з атмосферою) рух усіх ланок механізму відбудеться у зворотний бік і захоплення, повернувшись за годинниковою стрілкою, затиснуть цапфи борту.

Під час руху напівпричепа порожнина «Б» циліндра знаходиться під тиском повітря і таким чином поршень утримується примусово в положенні, що відповідає закритому борту.

Навіть за відсутності тиску повітря мимовільне відкривання борту виключено, оскільки тяги 15 (див. рис. 10) при положенні ланок механізму, що відповідає закритому борту, розташовуються вище осі валу 12 (переходять через мертву точку), що запобігає повороту цього валу по годинній

Для можливості керування захопленнями борту у разі будь-якої несправності пневматичного приводу на вал 12 з лівого боку напівпричепа встановлена рукоятка 13, за допомогою якої водій може відкрити або закрити борт.

Кінець рукоятки при закритому положенні борту упирається в задній контрфорс бокового борту, що дозволяє розвантажити пневматичний циліндр від навантажень, що з'являються при тиску вантажу на задній борт.

Автоматичне керування механізмом запору борту відбувається за допомогою клапана 5 (див. рис. 5).

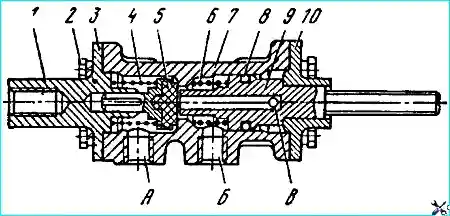

Повітря від повітряного балона напівпричепа підводиться до клапана через отвір у нижній кришці 1 (мал. 10) клапана.

Під час підйому платформи зачіп тягової рамки впливає на важіль 6 клапана, встановленого на поперечці платформи, який, повертаючись навколо осі, тисне на штовхач

Опускаючись, штовхач віджимає гумовий клапан 12 від гнізда.

Повітря прямує з нижньої порожнини в простір між штовхачем і свердлінням у корпусі і через отвір 1 у корпусі трубопроводом підводиться до пневмоциліндра замикання борту.

При опусканні платформи зачіп тягової рамки впливає на важіль 6, який, повертаючись навколо осі, тисне на інший штовхач.

Процес відбувається аналогічно до описаного, але повітря подається в іншу порожнину циліндра.

Виштовхуване з циліндра повітря виходить в атмосферу через отвір у штовхачі.

Страховий акцент платформи розташований з правого боку напівпричепа.

Для встановлення упору необхідно підняти платформу на кут 20-25˚, після чого зняти упор і кінцем зі штифтом ввести в поперечку платформи між ребер.

Напрямну трубу слід опустити в гніздо кронштейна плити накату, після чого опустити платформу до упору.

При завантаженій платформі користуватися упором забороняється.

Технічне обслуговування. У процесі експлуатації необхідно систематично контролювати кріплення гідравлічного циліндра до рами та до платформи, стежити за герметичністю його ущільнень та регулярно змащувати через масляні кульові шарніри верхньої та нижньої його опор.

Кріплення циліндра рекомендується перевіряти при ТО -1. При цьому необхідно перевірити надійність стопоріння гайок верхньої та нижньої опор циліндра.

Після тривалої експлуатації на поверхнях висувних ланок гідравлічного циліндра можуть з'явитися незначні підтікання олії, що є наслідком зіскоблювання масляної плівки кільцями ущільнювачів.

Їх слід видалити чистою сухою ганчіркою. Рясні патьоки олії вказують на знос ущільнювальних кілець.

У цьому випадку кільця ущільнювачів необхідно замінити, оскільки наявність масла на робочих поверхнях ланок циліндра призводить до забруднення і, отже, до прискореного зносу деталей.

За нормальних умов експлуатації термін служби ущільнювальних кілець відповідає 80—100 тис. км пробігу напівпричепа, проте при значному перевантаженні напівпричепа і користьванні забрудненою олією довговічність кілець різко знижується.

Необхідність частої заміни ущільнювальних кілець висувних ланок гідравлічного циліндра за нормальних умов експлуатації вказує на знос і необхідність заміни верхніх напрямних гільз.

Для уникнення поломок нижніх напрямних напівкілець ланок циліндра необхідно уникати опускання нерозвантаженої або навіть частково не розвантаженої платформи, оскільки при прискореному опусканні платформи направляючі півкільця піддаються різким ударним навантаженням.

Для нормальної роботи гідравлічного циліндра велике значення має правильно встановлене обмеження максимального кута підйому платформи, яке досягається регулюванням механізму обмеження кута підйому платформи.

Правильно відрегульований механізм не повинен допускати підйому платформи більш ніж на 45°.

При такому вугіллі підйому платформи хід циліндра дещо менший за максимально можливий і циліндр внаслідок цього не працює врозпір.

Технічне обслуговування механізму запору заднього борту зводиться до систематичного спостереження за герметичністю з'єднань, трубопроводів та шлангів, що підводять до циліндра повітря, за герметичністю самого циліндра та до періодичної перевірки регулювання механізму.

Значні витікання повітря через з'єднання повітропроводів, ущільнення кришок пневматичного циліндра та його штока зазвичай визначають на слух.

Незначні витоки повітря можна виявити за допомогою мильного розчину. Герметичність системи слід перевіряти за ТО-1.

Регулювати механізм рекомендується лише за необхідності, коли помічено несправність його роботи.

Регулювання механізму запорів заднього борту полягає у правильному підборі довжини тяг 15 (див. рис. 9) та довжини штока пневмоциліндра 10.

Довжину тяги 15 змінюють переміщенням гайок 14 різьблення тяги. Довжину штока змінюють згвинчуванням або накручуванням вилки 6 на шток циліндра.

Механізм запорів борту рекомендується регулювати так:

- - випустити повітря з пневмосистеми тягача, розшплінтувати та вийняти палець 5 кріплення штока циліндра до важеля 4 і засунути шток циліндра до упору поршня в нижню кришку;

- - притиснувши рукоятку вільним кінцем до контрфорсу, довести довжину лівої тяги 15 обертанням гайок 14 до величини, що забезпечує надійний затискач цапфи борту між кронштейном 3 і захватом 1.

Також відрегулювати довжину тяги правого захоплення;

- перевірити дію механізму запорів борту вручну. Для цього 2-3 рази відкрити та закрити запори рукояткою 13.

Якщо зусилля, необхідне перекладу тяги через мертву точку, занадто велике, довжину тяг слід збільшити. Гайки 14 затягнути;

- - висунути шток циліндра на 5 мм, послабити гайку 7 і обертанням вилки в необхідну сторону підвести отвори вилки до суміщення з отвором у важелі 4, при щільно притисненому до кронштейна на кінці рукоятки;

- - вставити та зашплінтувати палець 5. Закінчити гайку 7;

- - пустити двигун, довести тиск у пневмосистемі до 4 кгс/см² і кілька разів підняти та опустити порожню платформу, перевіряючи роботу механізму запорів борту.

Правильно відрегульований механізм запорів повинен забезпечити надійний затискач цапф захватами, відсутність мимовільного відкривання борту та зачеплення захватів цапфами борту при його відкриванні та закриванні в процесі підйому та опускання платформи.

Відкривання та закривання заднього борту має відбуватися при куті підйому платформи 10 – 15˚.

Якщо це відбувається при більшому або меншому вугіллі підйому платформи, необхідно переміщенням автоматичного клапана управління механізмом запору борту в прорізах кронштейна домогтися, щоб при вугіллі підйому платформи 10—15° важіль 6 (див. рис. 7) клапана мав можливість стикатися з зачіпом запору борту.

Регулювання механізму обмеження підйому платформи. При правильно відрегульованому механізмі підйому платформи клапан обмеження підйому платформи повинен спрацьовувати при куті підйому платформи 45°.

При цьому остання висувна труба циліндра повинна виходити на 250—300 мм і має відбуватися автоматичне струшування платформи.

Якщо при повністю піднятій платформі остання труба виходить понад 300 або менше 250 мм; необхідно провести регулювання у наступній послідовності:

- - підняти платформу підйомним механізмом та встановити страховий упор;

- - переконатися, що відстань від торця кришки клапана до торця гайки 11 (див. рис. 7) становить 3—3,5 мм і за потреби гайкою 11 відрегулювати величину цього розміру і загорнути контргайку 10;

- - зміною робочої довжини тяги 4 за допомогою гайок 2 і 3 домогтися такого положення, щоб спрацьовування клапана відбувалося при висуванні останньої труби циліндра на 250-300 мм. При збільшенні робочої довжини тяги 4 (при відвертанні і гайок) кут підйому платформи збільшується, а при зменшенні довжини тяги зменшується. Після закінчення регулювання загорнути контргайку 3.

Ремонт

Для зняття гідравлічного циліндра необхідно:

- - підняти платформу за допомогою підйомного механізму або стороннім підйомним пристроєм, надійно застопорити страховим упором та злити масло із системи;

- - зняти стопорне кільце гайки верхньої опори циліндра, відвернути гайку, від'єднати шланг нагнітальної магістралі від циліндра, зняти стопорне кільце гайки нижньої опори циліндра та відвернути гайку;

- - зняти циліндр із напівпричепа.

Послідовність розбирання гідравлічного циліндра така:

- - відвернути днище корпусу циліндра, витягти з днища кільце ущільнювача, виштовхнути з корпусу вниз кожну висувну ланку в послідовності від ланки найменшого діаметра до найбільшого. З кожної вилученої ланки зняти напрямні півкільця;

- - з корпусу циліндра, а також з першої, другої, третьої та четвертої висувних ланок витягти стопорні кільця кріплення верхніх напрямних гільз, а потім самі напрямні гільзи;

- - з канавок направляючих гільз витягти зовнішні та внутрішні кільця ущільнювачів і брудознімні кільця.

Усі деталі циліндра промити та уважно оглянути. Зношені деталі замінити. Найбільш зношуються деталі гідравлічного циліндра — кільця ущільнювачів рухомих ланок і брудознімні кільця.

Якщо герметичність ущільнювальних кілець циліндра до розбирання була недостатньою, кільця слід замінити.

Уважно оглянути напрямні півкільця.

При наявності на них сколів або тріщин, які могли з'явитися внаслідок опускання навантаженої платформи, півкільця необхідно замінити.

Після тривалої експлуатації гідравлічного циліндра (приблизно після 80 — 100 тисяч підйомів платформи) може виникнути потреба у заміні верхніх напрямних гільз, на що зазвичай вказують збільшені зазори між направляючою та відповідною ланкою, які викликають прискорене зношування ущільнювальних кілець.

Гідравлічний циліндр збирають у послідовності, зворотному розбиранні.

При цьому необхідно:

- - всі деталі гідравлічного циліндра ретельно промити, обдути стисненим повітрям, змастити перед складанням кільця ущільнювачів і внутрішню поверхню направляючих гільз солідолом;

- - зібрати гідравлічний циліндр акуратно, намагаючись не пошкодити кільця ущільнювачів.

Після складання циліндр необхідно перевірити на плавність ходу та герметичність. Для цього до циліндра підводять масло до його повного розсування і потім доводять тиск до 50 кгс/см².

Правильно зібраний циліндр повинен під дією масла, що нагнітається в нього, розсуватися плавно, без ринків, а після досягнення повного ходу повинен витримувати без підтікань тиск масла 150 кгс/см² протягом 5 хв.

Встановлюють циліндр на напівпричіп у послідовності, зворотній зняттю.

Після встановлення циліндра з особливою ретельністю зупинити гайки верхньої та нижньої опор стопорним кільцем.

Можливі несправності гідроциліндра та способи їх усунення

Причина несправності - Спосіб усунення

- Висування ланок циліндра відбувається з порушенням черговості, ланки висуваються ривками, не відбувається повного опускання платформи

Заїдання висувних ланок циліндра - Розібрати циліндр, усунути причини заїдання

- Резне підтікання олії через ущільнення висувних ланок

Ушкодження або знос ущільнювальних кілець ланок або направляючих гільз - Замінити кільця ущільнювачів

- Підтікання масла по різьбленню днища циліндра

Ушкодження кільця ущільнювача днища циліндра - Замінити кільце ущільнювача