Продуктивність компресора при 2000 об/хв колінчастого валу двигуна — 201 л/хв

Компресор необхідно розбирати при появі шумів і стукотів під час роботи, а також при значному викиді олії компресором у нагнітальний трубопровід

Для зняття компресора з двигуна зніміть приводний ремінь, від'єднайте трубопроводи та відверніть болти кріплення компресора.

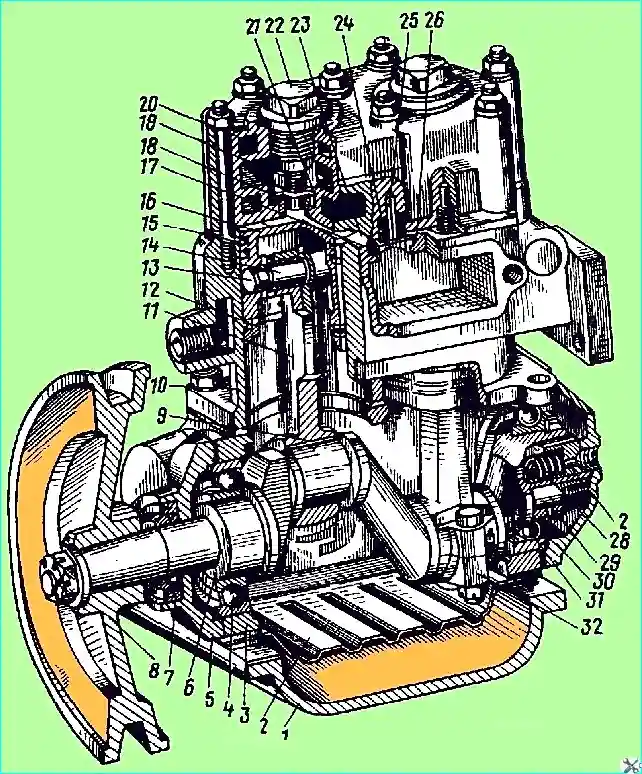

Розбір компресора виконуйте в наступному порядку:

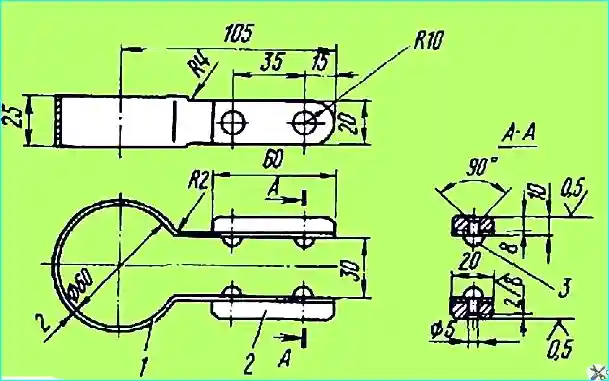

- — викрутіть пробки нагнітальних клапанів, вийміть пружини та клапани. Квадратним ключем з розміром головки 10 х 10 мм виверніть сідла клапанів;

- — зніміть знімач шків компресора. Вибийте сегментну шпонку;

- — відверніть гайки шпильок кріплення головки компресора і обережно, попередньо відокремивши прокладку головки, зніміть головку компресора;

- — вийміть із гнізда в блоці циліндрів пружини та впускні клапани;

- — відкрутіть болти та зніміть патрубок підведення повітря;

- — зніміть кришки шатунів та вийміть із блоку поршні з шатуном та в зборі;

- — зніміть поршневі кільця, вийміть заглушки та поршневий палець і роз'єднайте шатун та поршень;

- — відкрутіть болти та зніміть передню та задню кришки картера;

- — вийміть ущільнювач задньої кришки з пружиною, відкрутіть упорну гайку заднього підшипника колінчастого валу (рис. 2) і вийміть шайбу замка;

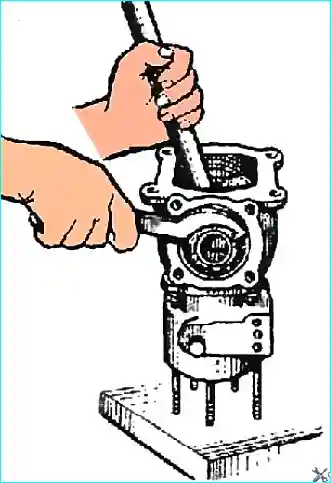

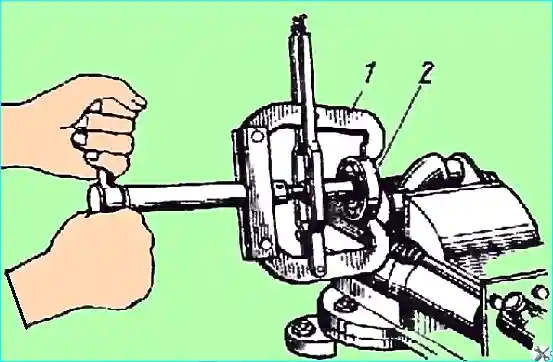

- — вибийте колінчастий вал у зборі переднього підшипника через гніздо переднього підшипника в блоці. Спресуйте з колінчастого валу передній підшипник (рис. 3);

- — вийміть стопорне кільце заднього підшипника та випресуйте задній підшипник із блоку;

- — витягніть сальник із гнізда передньої кришки;

- — роз'єднайте блок і картер, відверніть гайки шпильок, акуратно відокремивши прокладку.

Деталі розібраного компресора промийте і ретельно огляньте. Всі канали продуйте стисненим повітрям.

Перевірка технічного стану деталей компресора

У процесі експлуатації можлива поява таких дефектів компресора:

- — в голівці блоку — тріщини та сколи, зрив різьблення в конічних отворах під штуцера та косинці трубопроводів, викривлення площини прилягання до блоку;

- — у блоці циліндрів — тріщини, обломи чи задираки та знос дзеркала циліндрів;

- — у картері компресора — знос гнізд під підшипники, зрив різьблення під болти та шпильки кришок та блоку, сколи та тріщини;

- — в колінчастому валу — знос шатунних шийок, ущільнювача задньої кришки та сальника передньої кришки;

- — знос нагнітальних та впускних клапанів та їх сідел, деталей розвантажувального пристрою, усадка або поломка пружин клапанів;

- — у поршнях компресора — задираки, знос спідниці, отворів під пальці та поломка поршневих кілець;

- — у шатуні компресора — знос втулки верхньої головки та знос вкладишів нижньої головки.

Зрив або зношування різьблення в головці блоку та в інших деталях компресора усувається встановленням вертрів з подальшою обробкою під номінальний розмір.

Зношені сідла та клапани замінюються. Після встановлення нового сідла або клапана обов'язкове їхнє притирання.

Шпільки та гайки, які мають зрив різьблення або не забезпечують з'єднань, підлягають заміні.

Блок циліндрів та інші деталі компресора, що мають сколи та тріщини, слід замінити новими.

Циліндри ремонтують їх розточуванням з подальшим хонінгуванням під ремонтні розміри, наведені в таблиці 1.

При розточуванні циліндрів овальність і конусність не повинні перевищувати 0,03 мм, а перпендикулярність поверхні циліндра щодо площини роз'єму з картером — не більше 0,03 мм на довжині 100 мм.

Зношені поршні та поршневі кільця підлягають заміні на ремонтні комплекти, зазначені в табл. 2.

Різниця в масі поршнів не повинна перевищувати 15 г. Корінні шийки колінчастого валу при зношуванні до діаметра менше 34,99 мм наплавляють і обробляють до діаметра 35 мм.

Зношені шатунні шийки шліфують під ремонтний розмір і до них підбирають відповідні за ремонтними розмірами комплекти шатунних вкладишів

При заміні поршневої групи компресора поршні, шатуни та пальці повинні підбиратися за групами (див. табл.).

Деталі груп мають кольорове маркування. Поршень та поршневий палець слід підбирати однієї трупи. При виборі шатуна допускається встановлення пальця сусідньої групи.

Шатуни, що мають вигин, піддають виправленню. Непаралельність отворів головок шатуна допускається не більше 0,1 мм на довжині 100 мм.

Сальник передньої кришки, що не забезпечує герметичності, та зношені деталі заднього ущільнювача не ремонтуються та підлягають заміні.

Складання компресора

Компресор необхідно збирати з дотриманням технічних вимог у наступному порядку:

- - Зберіть поршень з шатуном. При установці поршневого пальця в шатун він повинен щільно входити в отвір шатуна під зусиллям великого пальця руки.

Поршень і шатун підбирайте при температурі навколишнього повітря 10 – 30˚ С без застосування мастила, а при остаточному складанні пари парець-палець, шатун-палець змастіть моторним маслом;

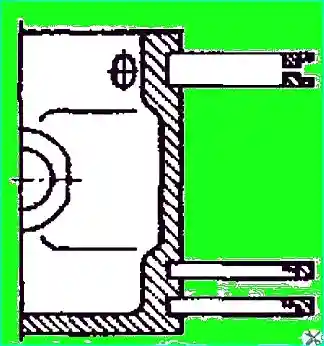

- — встановіть поршневі кільця на поршень (рис. 4). Компресійні кільця встановіть проточкою на внутрішньому діаметрі вгору.

Стики компресійних кілець встановіть у вертикальній площині осі поршневого пальця з діаметрально протилежних сторін поршня;

- — запресуйте в картер компресора задній шарикопідшипник колінчастого валу до упору стопорне кільце. Напресуйте на колінчастий вал перед упором передній підшипник.

Встановіть колінчастий вал у картер, надягніть замкову шайбу заднього підшипника, затягніть гайку до упору внутрішнього кільця підшипника в колінчатий вал і зафіксуйте її;

- — встановіть передню кришку картера, попередньо запресувавши сальник. Шийку колінчастого валу перед встановленням кришки змастіть моторним маслом;

- — встановіть у гніздо колінчастого валу пружину та ущільнювач. Під час встановлення пружини кінці її заведіть у свердління колінчастого валу та ущільнювача.

Встановіть задню кришку картера. Через отвір у кришці перевірте можливість вільного переміщення ущільнювача у гнізді. Переверніть колінчастий вал; зусилля повороту не повинно перевищувати 3 Нм;

- — запресуйте в блок сідла 17 (див. рис. 1) та напрямні 26 впускних клапанів; встановіть впускні клапани 25;

- — змастіть плунжери моторним маслом і встановіть їх у гнізда у збиранні з гумовими кільцями. Плунжери в гніздах повинні вільно переміщатися під 5 Н зусиллям. Встановіть штоки з гніздами у зборі, пружину та коромисло розвантажувального пристрою;

- — встановіть прокладку та зберіть картер із блоком циліндрів;

- — змастіть дзеркало циліндрів, шийки колінчастого валу, поршневі кільця та корінні підшипники моторним маслом;

- — встановіть у циліндри поршні в зборі з шатунами та компресійними кільцями за допомогою обтискання (рис. 5);

Встановивши шатунні вкладки, зберіть нижні голівки шатунів. Момент затягування шатунних болтів 12,25 - 13,7 Нм.

Поєднайте отвір під шплінт у гайці та в шатунному болті, підтягнувши гайку. Послаблювати гайку для встановлення шплінта не допускається;

- — перевірте легкість обертання колінчастого валу; момент для прокручування колінчастого валу не повинен бути більше 3 Нм;

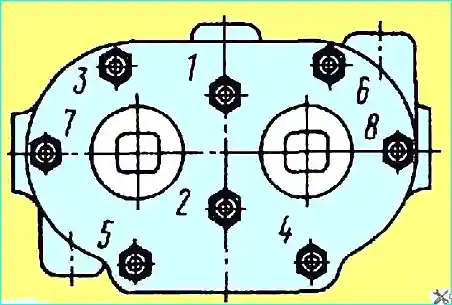

- — встановіть прокладку та головку циліндрів. Гайки шпильок кріплення головки затягуйте рівномірно в два прийоми момент затяжки 12-17 Нм (рис. 6);

- — вверніть у гнізда головки циліндрів сідла 18 (див. рис. 1) нагнітальних клапанів, встановіть нагнітальні клапани 21, пружини 19 нагнітального клапана і вверніть в головку пробки 22 нагнітального клапана;

- — встановіть шпонку та напресуйте шків приводу. Закріпіть шків гайкою та зашплінтуйте;

- — Виконайте випробування компресора.

Випробування компресора

Випробування проводиться на спеціальному стенді при 1200—1350 об/хв колінчастого валу та тиску олії в мастильній системі 118—245 кПа. Температура олії має бути не нижче 50 °С.

Під час роботи компресора на холостому ходу протягом 4—5 хв на дотик і на слух перевірте:

- — нагрівання підшипників;

- — шум підшипників;

- — стукіт поршнів (стукання не повинно бути);

- — стукіт пальців (стукання не повинно бути);

- — підтікання олії (підтікання не повинно бути).

Після випробування компресор встановіть на двигун і відрегулюйте взаємне положення струмків шківів вентилятора та компресора, регулювання робіть прокладками.

Відрегулюйте натяг приводного ременя компресора.

З 1999 р. також встановлюється компресор продуктивністю 270 л/хв при 2000 об/хв колінчастого валу, що відрізняється пристроєм клапанної системи.

Відмінна ознака компресора

- — відсутність пробок нагнітальних клапанів та наявність кришки в головці блоку циліндрів.

Розбірка, перевірка технічного стану, складання та випробування аналогічні компресору продуктивністю 201 л/хв, за винятком дещо відрізняється порядком зняття та встановлення головки блоку клапанної системи.

Таблиця 1

Таблиця 2