Ремонту в коробці передач підлягають тільки картер, кришка підшипника ведучого валу, проміжний вал, блок шестерень заднього ходу, шестерня третьої передачі веденого валу, корпус та основа масляного насоса

Інші деталі коробки при видимих пошкодженнях і зносах підлягають заміні.

Картер коробки передач, відлитий із спеціального чавуну, підлягає відновленню при зносі отворів під підшипники ведучого, веденого та проміжного валів, отворів під вісь підшипників блоку шестерень заднього ходу, отворів під установочні штифти та пошкодження різьбових

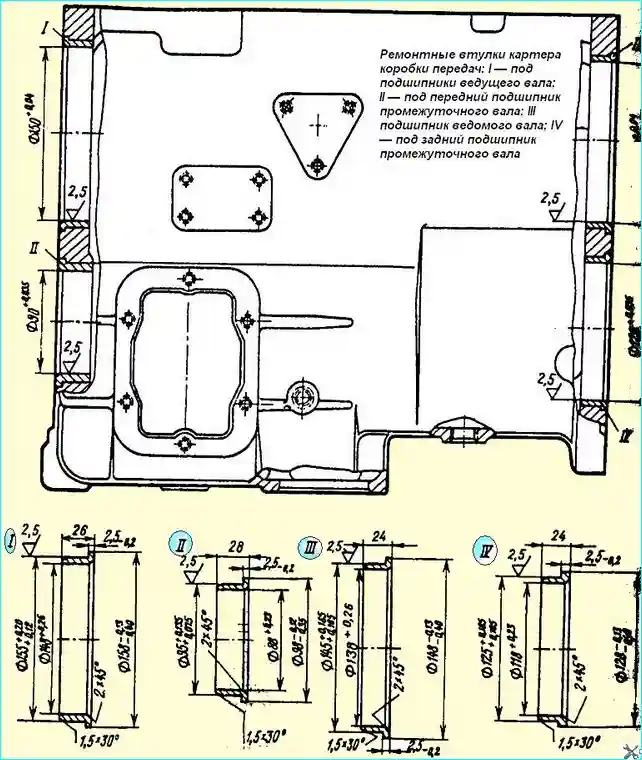

Рис.1. ремонтні втулки картера коробки: I - під підшипники провідного валу; II – під передній підшипник проміжного валу; III – підшипник веденого валу; IV - під задній підшипник проміжного валу

При зносі отворів під підшипники ведучого валу до діаметра понад 150,08 мм та веденого валу до діаметра понад 140,08 мм їх відновлюють постановкою втулок.

Для цього отвір під підшипник провідного валу розточують до Ø 155+0,08 мм і одночасно розточують виточення Ø158+0,3 мм на глибину 2,5+0,2 мм під бурт ремонтної втулки.

Потім встановлюють картер і розточують отвір під ремонтну втулку підшипника веденого валу до Ø 145+0,08 мм і одночасно розточують виточку Ø 148+0,3 мм на глибину 2,5+0,2 мм під бурт ремонтної втулки.

У розточені отвори запресовують ремонтні втулки (рис. 1) до упору в бурт, забезпечивши натяг у межах 0,08—0,15 мм, і розточують отвори у втулках у лінію.

Отвір під підшипник ведучого валу розточують до Ø 150+0,04 мм і отвір під підшипник веденого валу — до Ø 140+0,1 мм.

Отвори під передній підшипник проміжного валу, зношені до діаметра більше 90,07 мм, і отвори під задній підшипник проміжного валу, зношені до діаметра понад 120,07 мм, також відновлюють постановкою втулок.

Отвор під втулку переднього підшипника розточують до Ø 959,07 мм і одночасно розточують виточку Ø 98+0,03 мм на глибину 2,5+0,5 мм під бурт втулки.

Потому розточують отвір під ремонтну втулку заднього підшипника до Ø 125+0,08 мм і одночасно розточують виточку до Ø 128+0,3 мм на глибину 2,5+0,2 мм під бурт втулки.

Запресовують в отвори ремонтні втулки до упору в бурт, забезпечивши натяг у межах 0,08—0,15 мм, і розточують отвори у втулках до номінального розміру в лінію.

Отвір під передній підшипник розточують до Ø 90+0,035 мм, а під задній підшипник — до Ø 120+0,035 мм.

При зносі отворів під вісь блоку шестерень заднього ходу до діаметра більше 26,05 мм під передній кінець осі і до діаметра більше 32,05 мм під задній кінець осі їх відновлюють розгортанням до одного з ремонтних розмірів, наведених у таблиці, або відновлюють постановкою в>

При відновленні отворів постановкою втулок розсвердлюють отвори під передній кінець осі до Ø 29,8 мм. під задній кінець осі до Ø 35,8 мм.

Потім розгортають отвори до діаметрів відповідно 30+0.045 мм і 36+0,05 мм. В отвори

запресовують ремонтні втулки, які мають такі основні розміри: під передній кінець осі зовнішній Ø 30+0,095 мм і довжину 26 мм, під задній кінець осі - зовнішній Ø 36 мм та довжину 30 мм.

Після запресування втулки приварюють у двох діаметрально протилежних місцях, розсвердлюють та розгортають отвори у втулках до номінального діаметра (див. таблицю).

Отвори під настановні штифти, зношені до розміру понад 14,03 мм, розгортають до ремонтного розміру 14,2+0,013 мм.

Ушкоджені різьбові отвори відновлюють постановкою вертрів на епоксидному клеї.

Так, у разі пошкодження різьбового отвору М16 кл. 2 його розсвердлюють до Ø 17,1+0,2 мм, нарізають мітчиком різьблення М20 і повертають вкрутку врівень з площиною основного металу.

Вимоги до взаємного розташування поверхонь відремонтованого картера коробки повинні бути такими:

- - непаралельність осей поверхонь отворів під кулькові підшипники ведучого та веденого валів щодо площини роз'єму з верхньою кришкою допускається не більше 0,12 мм;

- - непаралельність осі поверхонь отворів під кулькові підшипники ведучого та веденого валів щодо осі поверхонь отворів під підшипники проміжного валу не повинна перевищувати 0,08 мм;

- - непаралельність осі поверхонь отворів під вісь підшипників блоку шестерень заднього ходу щодо осі поверхонь отворів під підшипники проміжного валу допускається не більше 0,03 мм на довжині 100 мм;

- - неперпендикулярність торців картера з боку отворів під підшипники щодо осі поверхонь отворів під підшипники ведучого та веденого валів не повинна перевищувати 0,07 мм на довжині 100 мм;

- - взаємне биття поверхонь отворів під вісь підшипників блоку шестерень заднього ходу не повинно перевищувати 0,05 мм;

- - відхилення осей поверхонь отворів під підшипники ведучого, веденого та проміжного валів від положення в одній площині не повинно перевищувати 0,08 мм;

- - відхилення осей поверхонь отворів під підшипники проміжного валу та отворів під вісь підшипників блоків шестерень заднього ходу допускається не більше 0,03 мм на довжині 100 мм;

- - відстань від осі отворів під вісь блоку шестерень заднього ходу до осі отворів під підшипники проміжного валу має бути (89,25± 0,042) мм і до осі отворів під підшипники ведучого та веденого валів - (182,75±0,0).

- - відстань між осями отворів під підшипники проміжного валу та під підшипники ведучого та веденого валів повинна бути (165,75±0,042) мм;

- відстань від осі установальних отворів до осі отворів під підшипники ведучого та веденого валів повинна бути (136±0,15) мм;

- - відстань між осями настановних отворів повинна бути (433±0,05) мм;

- - відстань від площини роз'єму картера коробки передач з верхньою кришкою до осі отворів під підшипники ведучого і провідного валів повинна бути (109,5±0,2) мм.

Кришка підшипника ведучого валу, виготовлена з ковкого чавуну КЧ 35-10, підлягає відновленню при наступних дефектах: обломах і тріщинах на трубі, зносі отвори з маслозгінною канавкою, отвори під сальник, отворів під болти кріплення до картри короб. підшипника провідного валу.

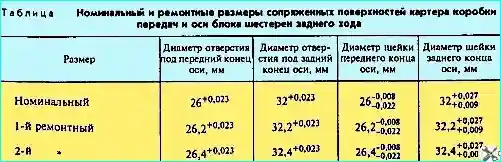

Мал. Ремонтні втулки кришки підшипника провідного валу: 1 - під муфту вимкнення зчеплення; 2 - під маслозгінну канавку; 3 - під сальник

При обломах і тріщинах на трубі кришки, відрізають пошкоджену трубу, витримавши розмір 60 мм до поверхні фланця коробки, що сполучається з картером, розточують отвір до 55+0,06 мм напрохід ремонтну втулку (рис. 2) і сточують фаску 5 х 45°.

Потім спресовують у розточений отвір ремонтну втулку 1 під муфту вимкнення зчеплення, приварюють її зовні суцільним швом, не допускаючи перегріву основного металу, і встановлюють на планшайбу.

Підрізають торець труби до довжини всієї кришки, яка дорівнює 170 мм, обточують зовнішню поверхню до Ø 55,5-0,1 мм і фаску розміром — 1,5х30°, розточують отвір, Ø 44 мм на довжину 90 мм і фаску розміром 1х45°.

Після цього встановлюють кришку поверхнею муфту в патрон з подовженими кулачками, підрізають торець труби врівень з основним металом, ¦стачують отвір під маслозгінну канавку до 42+0.34 розточують фаску в цьому отворі під кутом 30 спіральну маслозгінну канавку з кроком 4 мм, шириною 3 мм та глибиною 1,0 мм.

Кількість витків не повинна бути меншою за чотири. Остаточно шийку під муфту вимикання зчеплення до Ø 55 мм обробляють у спеціальних грибкових центрах на круглошліфувальному верстаті.

Отвор з маслозгінною нарізкою, зношений до діаметра понад 42,70 мм, розточують до Ø 46+0,05 мм на довжині 30+0,34 мм під ремонтну втулку (див. рис.2).

Потім запресовують втулку в розточений отвір до упору в уступ, підрізають торець втулки заподлицо з основним металом, розточують отвір до Ø 42 мм під маслозгінну нарізку, розточують в отворі фаску під кутом 30° до кан При зносі отвору під сальник до розміру понад 64,12 мм його відновлюють постановкою втулки.

Для цього отвір розточують до Ø 68+0,06 мм на довжині 24,5+0,34 мм, запресовують в розточений отвір втулку 3 (див. рис.2) до упору, сумісивши отвори у втулці з масляним каналом в кришці, підрізають торець отвір у втулці під сальник до Ø 64+0,06 мм та розточують фаску 1,5х30°.

Отвор під сальник розточують у зворотній планшайбі, базуючись по поверхні виточення під зовнішню обойму кулькового підшипника.

Отвори під болти кріплення кришки до картера коробки передач, зношені до діаметра понад 11,5 мм, заварюють електродом ЦЧ-4 Ø 3 мм.

Потім зачищають наплавлену поверхню фланця врівень з основним металом, свердлять шість отворів 0 11 мм і з боку труби зенкують отвори до Ø 18 мм.

При зносі торцевої поверхні кришки під стопорне кільце підшипника до розміру більше 3,05 мм підрізають зношений торець “як чисто” до Ø 160 мм, розточують фаску 0,3х45°, підрізають торець фланця Ø 200-0,047 мм, убину виточки під стопорне кільце (2,85 ± 0,1) мм, і підрізають торець виточки під зовнішню обойму кулькового підшипника до Ø 150 мм, забезпечивши розмір (7,6±0,1) мм від торця виточення до торця фланця.

При ремонті кришки підшипника провідного валу необхідно забезпечити такі вимоги:

- - при центруванні кришки по поверхні під зовнішню обойму кулькового підшипника з упором у торець фланця биття зовнішньої поверхні фланця не повинно бути більше 0,04 мм;

- - биття поверхні отвору під сальник не повинно перевищувати 0,08 мм;

- - биття поверхні отвору з маслозгінною нарізкою допускається не більше 0,2 мм;

- - биття поверхні під муфту вимкнення зчеплення не повинно бути більше 0,2 мм;

- - взаємна непаралельність торців фланця та виточення під підшипник допускається не більше 0,05 мм.

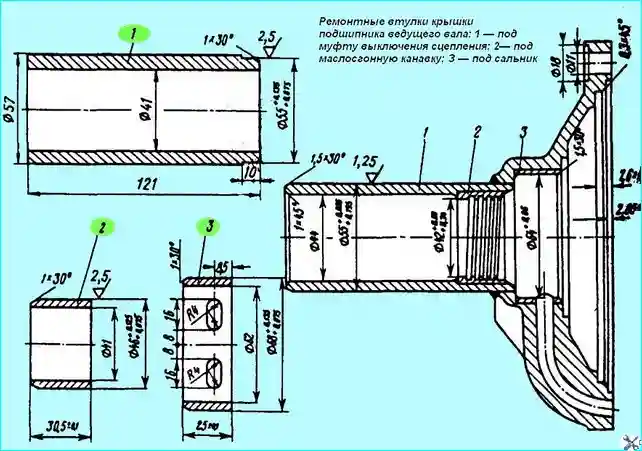

Проміжний вал виготовлений із сталі 15ХГНТА і цементований на глибину шару на зубах 0,9—1,2 мм з подальшою термічною обробкою до твердості поверхні зубів HRC 58—64.

Твердість всіх шліфованих поверхонь повинна бути не меншою за HGC 50.

Проміжний вал відновлюють при таких дефектах: обломах зубів, фарбуванні робочої поверхні зубів, зносах зубів по торцях, зубів по товщині, шийок під підшипники та шийок під шестірні валу.

При обломах зубів, фарбуванні робочої поверхні зубів, зношуванні зубів по торцях до розміру менше 62,0 мм і при зношуванні зубів за товщиною до розміру менше 7,65 мм ставлять ремонтний вінець.

Для цього відпалюють шийку 59 мм і зубчастий вінець на високочастотній установці, нагріваючи їх до температури 780—800°С, і укладають у ящик із сухим піском.

Потому правлять вал до усунення биття у пристосуванні на гідравлічному пресі.

Биття шліфованих поверхонь щодо шийок під підшипники не повинно перевищувати 0,025 мм.

Після цього виправляють центрові отвори валу на токарно-гвинторізному верстаті, встановлюють вал у центрі верстата, обточують зубчастий вінець до Ø 59 мм, шийку Ø 59 мм до діаметра 46,5-0,12 мм на довжині 138,7-0,16 мм. 45°.

Потім шліфують шийку під ремонтний вінець до Ø 46 мм на довжині 68-0,2 мм (рис. 3, а) та шийку під втулку до Ø 45,9+0,057 мм на довжині 70,7 мм.

Встановлюють вал на підставку гідравлічного преса та напресовують зубчастий вінець (рис. 3, б) до упору в торець, забезпечивши натяг у межах 0,02—0,05 мм.

Зубчастий вінець термічно обробляють до напресовування на вал і виготовляють із тієї ж сталі, що й вал.

Мал. ремонт проміжного валу підстановкою ремонтного вінця; (а) - вал до підстановки вінця; (б) - вал у зборі; (в) - зубчастий вінець; (г) - втулка

Потому зубчастий (рис. 3, в) вінець приварюють до валу круговим швом з двох сторін (не заплавляючи шпонкової канавки та западин зубів) електродом марки УОНІ-13/55 Ø 4 мм у пристосуванні, встановленому у ванні з водою.

Після цього вал правлять до усунення биття, обточують зварювальний шов з боку шпонкової канавки, заглибивши його на 0,5 мм від поверхні шийки, підрізають торець вінця як чисто і обточують зварювальний шов з протилежного боку вінця.

Напресовують на вал втулку до упору.

У вінець, забезпечивши натяг у межах 0,02—0,05 мм, підрізають торець втулки врівень з валом, забезпечивши розмір 13З,5-0,15 мм до торця вінця і затупивши кромки втулки радіусом 0,5 мм.

Зношену шийку під передній підшипник відновлюють вібродуговою наплавкою, а шийки під шестерні валу — хромуванням.

Блок шестерень заднього ходу виготовлений із сталі 15ХГНТА і цементований на глибину шару на зубах 0,9—1,2 мм із подальшою термічною обробкою до твердості поверхні зубів HRC 58—64.

Блок шестерень відновлюють при обломах зубів малого вінця або фарбуванні робочої поверхні зубів малого вінця, при зносі малого вінця по торцях і товщині.

Блок шестерень бракують при обломах зубів великого вінця або фарбуванні робочої поверхні зубів, при зношуванні зубів великого вінця за товщиною до розміру менше 6,25 мм і при зношуванні отвору під роликові підшипники до розміру більше 52,10 мм.

При обломах зубів малого вінця, зносі по торцях до розміру менше 25,0 мм і зносу за товщиною до розміру менше 7,60 мм ставлять зубчастий вінець.

Для цього відпалюють дефектний вінець, нагріваючи його до температури 780—800°С, і укладають у ящик із сухим піском.

Потому обточують зубчастий вінець до Ø 72-0,12 мм на довжині 35-0,12 мм, обточують фаску 5х45° і шліфують шийку до Ø 72 мм.

Напресовують зубчастий вінець (рис. 3) на оброблену шийку блоку шестерень урівень з торцем блоку, забезпечивши натяг у межах 0,05—0,08 мм.

Встановлюють блок шестерень у пристосування, занурюють у ванну з 4%-ним розчином кальцинованої соди та приварюють вінець круговим швом з двох сторін електродом марки УОНІ-13/55 Ø4 мм.

У процесі приварювання можлива деформація отвору під роликові підшипники.

Тому отвір шліфують до Ø 52 мм у місці деформації на внутрішньошліфувальному верстаті, шліфувальним колом Е25СМ2-С2К ПП40х60х20.

Торець блоку шестерень з боку малого вінця шліфують до розміру 125-0,15 мм на круглошліфувальному верстаті.

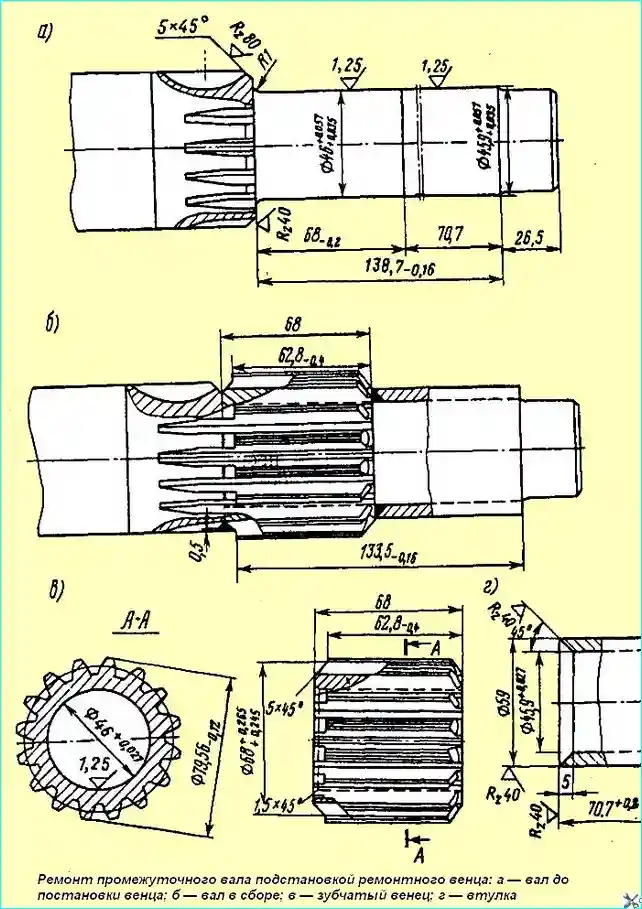

Шестірня третьої передачі веденого валу виготовлена зі сталі 15ХГНТА і цементована на глибин зубів 0,9-1,2 мм з подальшою термічною обробкою до твердості HRC58-64. Твердість серцевини зубів HRC 30-45.

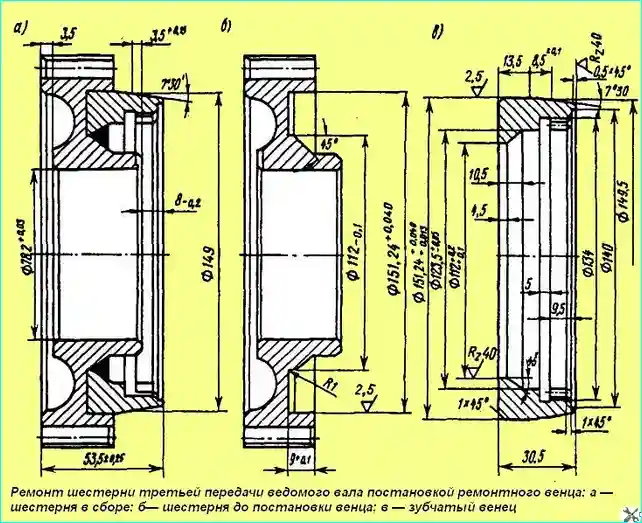

Мал. Ремонт шестірні третьої передачі веденого валу підстановкою ремонтного вінця: (а) - шестерня у зборі; (б) - шестерня до підстановки вінця; (г) - зубчастий вінець

Мал. Ремонт шестірні третьої передачі веденого валу підстановкою ремонтного вінця: (а) - шестерня у зборі; (б) - шестерня до підстановки вінця; (г) - зубчастий вінець

Шестерню відновлюють при наступних дефектах: обломах зубів внутрішнього зачеплення або фарбування робочої поверхні зубів, зносі зубів внутрішнього зачеплення по торцях при розмірі менше 8,0 мм і зносі зубів внутрішнього зачеплення по товщині, при люфті більше 0,85 мм між зубами розмір 138,366+0,152 мм, заміряний за кульками Ø (7,938 ± 0,005) мм.

При цих дефектах шестерню відновлюють постановкою зубчастого вінця (рис. 4, а).

Для цього шестерню відпалюють в електричній печі, нагріваючи до температури 780—800°С, і охолоджують разом із піччю.

Потім зрізають пошкоджений зубчастий вінець і конусну частину шестерні врівень з торцем шестерні, розточують гніздо під зубчастий вінець (рис. 4, б) до Ø 112 мм і Ø 151,24+0,040 мм на глибину 9+0,1 мм на поверхні Ø 112-0,1 мм під кутом 45° до поверхні маточини шестерні.

Шестірню обробляють у планшайбі на токарно-гвинторізному верстаті.

Зубчастий вінець (рис. 4, в) запресовують у розточене гніздо шестірні і перевіряють биття конічної поверхні вінця (яке не повинно перевищувати 0,06 мм), базуючись по внутрішньому отвору шестерні приварюють зубчастий вінець до шестерні кругових спло5 та проточують наплавлену до розміру 25+0,52 мм від торця шестерні.

Потім шестерню гартують нагріваючи її протягом 50 хв до температури 825-850°С з витримкою при цій температурі протягом 15 хвилин.

Потому шестерню охолоджують у машинному маслі СУ, піддають відпустці нагріваючи протягом 70 хв до температури 170—200°З витримкою при цій температурі протягом 20 хв, і охолоджують на повітрі.

Після загартування шестерню очищають від окалини, шліфують отвір у шестерні до збільшеного Ø 78,20+0,03 мм у спеціальній планшайбі на внутрішньошліфувальному верстаті, базуючись по діловому колу зубів постійного зчеплення.

Шліфують конусну поверхню зубчастого вінця, забезпечивши Ø 149 мм на відстані 3,5+0,15 мм торця маточини шестерні з боку вінця, та кут 7° 30'.

Биття конусної поверхні щодо поверхні отвору в шестерні не повинно перевищувати 0,05 мм.

Конічну поверхню зубчастого вінця перевіряють конусним калібром на фарбу. Поверхня сполучення з конусним калібром не повинна бути меншою за 65%.

Зубчастий вінець, виготовляють із тієї ж сталі, що й шестірню. Вінець до запресування у шестерню цементують. Параметри зубців вінця повинні відповідати робочому кресленню шестерні.

Корпус масляного насоса відновлюють при зношуванні гнізд під шестерні по діаметру, осі веденої шестерні, отвори у втулці під вал масляного насоса.

При зносі гнізд під шестірні діаметром понад 43,10 мм та зношуванні торцевої поверхні гнізд під шестірні до розміру понад 16,0 мм здійснюють розточування на збільшений діаметр з подальшою постановкою при складанні шестерень зі збільшеним зовнішнім діаметром.

Для цього торціють бобишки отворів під болти кріплення до розміру, що забезпечує однакову висоту всіх бобишок. Цей розмір не повинен бути меншим за 22 мм.

Потім встановлюють корпус насоса торцями оброблених бобишок на пристосування, обробляють торець гнізда під шестірні "як чисто", торціють поверхню сполучення корпусу з основою насоса до глибини гнізда (16,5 ± 0,03) мм, і розточують гнізда під вед. 45,5+0,05 мм.

Неплощинність поверхні сполучення корпусу з основою насоса повинна бути не більше 0,02 мм, а непаралельність торцевої поверхні гнізд під шестірні — не більше 0,05 мм на довжині 100 мм.

Поверхні під вісь веденої шестірні та ведену шестерню, поверхні втулки під валик і провідну шестерню повинні бути попарно концентричні, що допускається биття не більше 0,03 мм.

Корпус бракує при висоті бобишок під болти кріплення масляного насоса менше 20,5 мм.

Зношену вісь відомой шестерні до діаметра менше 13,95 мм змінюють на нову. для цього свердлять отвір Ø 6 мм у корпусі насоса з протилежного боку осі до упору свердла у вісь.

Випресовують з корпусу дефектну вісь, запресовують нову вісь і заварюють отвір у корпусі мідно-сталевим електродом Ø 3 мм.

Вісь ведомої шестірні після запресування повинна потопати від поверхні пари корпусу з основою насоса на (1±0,5) мм.

При зносі отвору у втулці під валик провідної шестерні масляного насоса до діаметра понад 14,06 мм замінюють втулку.

Для того, щоб випресовувати втулку з корпусу, закріплюють мітчик М16 в слюсарні лещата і обертанням корпусу масляного насоса ввертають мітчик у втулку.

Потім легким постукуванням молотка по корпусу випресовують втулку з корпусу. Нову втулку запресовують у корпус із потопанням на 0,5 мм від торцевої поверхні гнізда під провідну шестерню.

Отвір у втулці розгортають до Ø 14+0,040

Рознесеність втулки допускається не більше 0,3 мм.

Відстань між осями отворів під осі та валик шестерень має бути 34,42+0,04 мм і неперпендикулярність осей отворів поверхні сполучення корпусу з основою насоса має бути не більше 0,05 мм на довжині 100 мм.

Підставу масляного насоса відновлюють за наявності рисок і задир на торцевій поверхні під шестірні та при зносі отвору у втулці під валик масляного насоса.

За наявності рисок і задир торцеву поверхню під шестірні шліфують «як чисто» на плоскошліфувальному верстаті, шліфувальним кругом КЧ40МЗ-СМ1К ПП250х25

Оброблена поверхня повинна бути вищою за решту основи на 0,5 мм.

При меншій висоті підстави бракують.

Поверхня шестерні шліфують у спеціальному пристосуванні, при цьому за базову поверхню приймають поверхню прилягання до картера коробки передач, оскільки ці поверхні повинні мати непаралельність більше 0,05 мм на довжині 100 мм, а загальна поверхня, що обробляється, повинна бути плоскою з точністю не більше 0,02 мм.

При зносі отвору у втулці під валик масляного насоса до розміру більше 14,06 мм втулку випресовують і запресовують нову втулку з потопанням її в основу 0,5 мм від поверхні сполучення з корпусом насоса.

Тім отвір у втулці розточують і розгортають до Ø 14+0,040 у спеціальній планшайбі на токарному верстаті, базуючись на настановній поверхні сполучення з картером коробки Ø 90 мм.

Осі цих поверхонь повинні бути концентричними, не повинні перевищувати 0,08 мм. Перпендикулярність осі поверхні втулки до торцевої поверхні під шестірні має бути не більше 0,05 мм на довжині 100 мм.