En la caja de cambios, solo se pueden reparar el cárter, la tapa del cojinete del eje propulsor, el eje intermedio, el bloque de la marcha atrás, el piñón de la tercera marcha del eje conducido, la carcasa y la base de la bomba de aceite.

Las demás piezas de la caja de cambios deben sustituirse si presentan daños visibles o desgaste.

La carcasa de la caja de cambios, fabricada en hierro fundido especial, debe restaurarse si los orificios para los cojinetes de los ejes propulsor, conducido e intermedio, los orificios para el eje del cojinete del bloque de la marcha atrás, los orificios para los pasadores de montaje y los orificios roscados presentan desgaste.

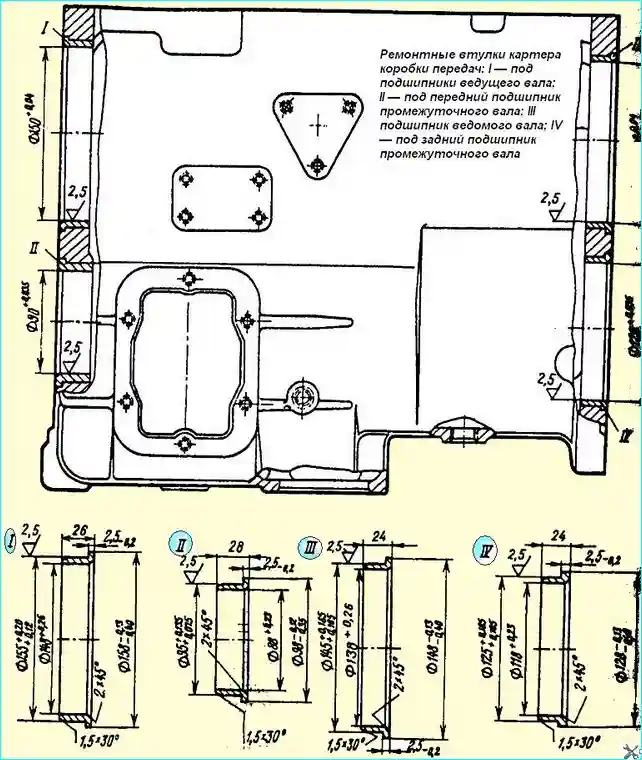

Fig. 1. Bujes de reparación de la carcasa de la caja de cambios: I - para los cojinetes del eje de entrada; II - para el cojinete delantero del eje intermedio; III - cojinete del eje conducido; IV - Para el cojinete trasero del eje intermedio

Cuando los orificios para los cojinetes del eje impulsor presentan un desgaste superior a 150,08 mm de diámetro y los del eje impulsado superior a 140,08 mm de diámetro, se restauran mediante la instalación de casquillos.

Para ello, se perfora el orificio para el cojinete del eje impulsor a Ø 155 + 0,08 mm y, al mismo tiempo, se perfora un rebaje de Ø 158 + 0,3 mm a una profundidad de 2,5 + 0,2 mm debajo de la brida del casquillo de reparación.

A continuación, se vuelve a instalar el cárter y se perfora el orificio para el casquillo de reparación del cojinete del eje impulsado a Ø 145 + 0,08 mm y, al mismo tiempo, se perfora un rebaje de Ø 148 + 0,3 mm a una profundidad de 2,5 + 0,2 mm debajo de la brida del casquillo de reparación. Bujes.

Los bujes de reparación (Fig. 1) se introducen a presión en los orificios perforados hasta que hacen tope con la brida, asegurando un ajuste de interferencia de 0,08-0,15 mm. Los orificios de los bujes se perforan en línea.

El orificio para el cojinete del eje de transmisión se perfora a Ø 150 + 0,04 mm y el orificio para el cojinete del eje impulsado se perfora a Ø 140 + 0,1 mm.

Los orificios para el cojinete delantero del eje intermedio, desgastados a un diámetro superior a 90,07 mm, y los orificios para el cojinete trasero del eje intermedio, desgastados a un diámetro superior a 120,07 mm, también se restauran mediante la instalación de bujes.

El orificio para el casquillo del cojinete delantero se perfora a Ø 959,07 mm y, al mismo tiempo, se perfora un rebaje de Ø 98 + 0,03 mm. Profundidad de 2,5 + 0,5 mm bajo la brida del buje.

A continuación, taladre el orificio para el buje de reparación del cojinete trasero con un diámetro de 125 + 0,08 mm y, simultáneamente, perfore el rebaje con un diámetro de 128 + 0,3 mm a una profundidad de 2,5 + 0,2 mm bajo la brida del buje.

Presione los bujes de reparación en los orificios hasta que hagan tope contra la brida, asegurando un ajuste de interferencia de 0,08-0,15 mm, y taladre los orificios en los bujes a la medida nominal en línea.

Perfore el orificio para el cojinete delantero con un diámetro de 90 + 0,035 mm y el del cojinete trasero con un diámetro de 120 + 0,035 mm.

En caso de desgaste de los orificios para el eje del bloque de la marcha atrás, el diámetro del extremo delantero del eje y el diámetro del eje... Si los orificios en el extremo trasero del eje son mayores de 32,05 mm, se restauran mediante escariado a uno de los tamaños de reparación indicados en la tabla o mediante la instalación de bujes.

Al restaurar los orificios mediante la instalación de bujes, estos se perforan para el extremo delantero del eje a Ø 29,8 mm y para el extremo trasero a Ø 35,8 mm.

A continuación, los orificios se escarian a diámetros de 30 +0,045 mm y 36 +0,05 mm, respectivamente. En los orificios se introducen a presión los bujes de reparación, cuyas dimensiones principales son: para el extremo delantero del eje, Ø exterior 30 + 0,095 mm y longitud 26 mm; para el extremo trasero, Ø exterior 36 mm y longitud 30 mm. Tras la introducción a presión, los bujes se sueldan en dos puntos diametralmente opuestos, y se perforan y escarian los orificios en los bujes hasta alcanzar el diámetro nominal (véase la tabla).

Los orificios para los pasadores de montaje, con un desgaste superior a 14,03 mm, se escariaron hasta alcanzar el tamaño de reparación. 14,2+0,013 mm.

Los agujeros roscados dañados se restauran instalando insertos sobre pegamento epoxi.

Por lo tanto, si el agujero roscado M16 cl. está dañado. 2. Se perfora con un diámetro de 17,1 + 0,2 mm, se corta una rosca M20 con un macho de roscar y el inserto se atornilla a ras del plano del metal base.

Los requisitos para la posición relativa de las superficies de la carcasa de la caja de cambios reparada deben ser los siguientes:

- - El desajuste de los ejes de las superficies de los orificios para los rodamientos de bolas de los ejes de accionamiento y conducido con respecto al plano del conector con la tapa superior no debe ser superior a 0,12 mm;

- - El desajuste de los ejes de las superficies de los orificios para los rodamientos de bolas de los ejes de accionamiento y conducido con respecto al eje de las superficies de los orificios para los rodamientos del eje intermedio no debe superar los 0,08 mm;

- - El desajuste de los ejes de las superficies de los orificios para los rodamientos del bloque de marcha atrás con respecto a El eje de las superficies de los orificios para los cojinetes del eje intermedio no podrá ser superior a 0,03 mm en una longitud de 100 mm;

- - la no perpendicularidad de los extremos del cárter respecto al lado de los orificios de apoyo con respecto al eje de las superficies de los orificios de apoyo de los ejes de accionamiento e impulsado no debe superar los 0,07 mm en una longitud de 100 mm;

- - la desviación mutua de las superficies de los orificios para el eje de apoyo del bloque de marcha atrás no debe superar los 0,05 mm;

- - la desviación de los ejes de las superficies de los orificios de apoyo de los ejes de accionamiento, impulsado e intermedio con respecto a su posición en el mismo plano no debe superar los 0,08 mm;

- - la desviación de los ejes de las superficies de los orificios de apoyo del eje intermedio y de los orificios para el eje de apoyo de los bloques de marcha atrás no debe superar los 0,03 mm en una longitud de 100 mm;

- - la distancia desde el eje de los orificios para el eje de La distancia entre el bloque de la caja de cambios y el eje de los orificios para los cojinetes del eje intermedio debe ser de (89,25 ± 0,042) mm, y entre el eje de los orificios para los cojinetes de los ejes motriz y conducido, de (182,75 ± 0,042) mm.

- - La distancia entre los ejes de los orificios para los cojinetes del eje intermedio y de los cojinetes de los ejes motriz y conducido debe ser de (165,75 ± 0,042) mm;

- La distancia entre el eje de los orificios de montaje y el eje de los orificios para los cojinetes de los ejes motriz y conducido debe ser de (136 ± 0,15) mm;

- - La distancia entre los ejes de los orificios de montaje debe ser de (433 ± 0,05) mm;

- La distancia entre el plano de separación de la carcasa de la caja de cambios y la tapa superior y el eje de los orificios para los cojinetes del eje motriz La tapa del cojinete del eje de transmisión, fabricada en fundición maleable KCh 35-10, debe repararse en caso de presentar los siguientes defectos: roturas y grietas en la tubería, desgaste del orificio con la ranura de drenaje de aceite, del orificio para el retén de aceite, de los orificios para los pernos de fijación a la carcasa de la caja de cambios y de la superficie final de la brida para el anillo de retención del cojinete del eje de transmisión.

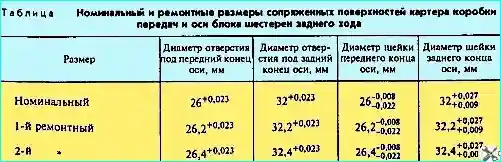

Fig. Casquillos de reparación de la tapa del cojinete del eje de transmisión: 1 - para el manguito de desembrague; 2 - para la ranura de drenaje de aceite; 3 - debajo del retén de aceite

En caso de roturas o grietas en el tubo de la tapa, corte el tubo dañado, manteniendo una distancia de 60 mm con respecto a la superficie de la brida que se acopla a la carcasa de la caja de cambios. Perfore un orificio de 55 + 0,06 mm a través del manguito de reparación (Fig. 2) y bisele 5 x 45°.

A continuación, presione el manguito de reparación 1, debajo del manguito de desembrague, en el orificio perforado, suéldelo desde el exterior con una costura continua, evitando el sobrecalentamiento del metal base, e instálelo en la placa frontal.

Recorte el extremo del tubo a la longitud de toda la tapa, equivalente a 170 mm, perfore la superficie exterior a un diámetro de 55,5 + 0,1 mm y un bisel de 1,5 x 30°. Perfore un orificio de 44 mm de diámetro para una longitud de 90 mm y bisele. 1x45°.

A continuación, instale la tapa con la superficie de acoplamiento en el mandril con mordazas extendidas, recorte el extremo del tubo al ras del metal base, esmerile el orificio para la ranura de drenaje de aceite a 42 + 0,34 mm, perfore el chaflán en este orificio con un ángulo de 30° a Ø 50 mm y corte una ranura de drenaje de aceite en espiral con un macho especial de roscar de 4 mm de paso, 3 mm de ancho y 1,0 mm de profundidad.

El número de vueltas no debe ser inferior a cuatro. Finalmente, el cuello del manguito de desembrague de hasta Ø 55 mm se procesa en centros especiales tipo hongo en una rectificadora cilíndrica. El orificio con la ranura para el rascador de aceite, desgastado a un diámetro superior a 42,70 mm, se perfora a Ø 46 + 0,05 mm en una longitud de 30 + 0,34 mm para un manguito de reparación (véase la fig. 2). A continuación, presione el manguito en el orificio perforado hasta que haga tope contra el reborde, recorte el extremo del manguito a ras del metal base, perfore el orificio a Ø 42 mm para la ranura para el rascador de aceite, perfore un chaflán en el orificio con un ángulo de 30° a Ø 50 mm y corte la ranura para el rascador de aceite. Si el orificio para el retén de aceite está desgastado a un tamaño superior a 64,12 mm, se restaura instalando un casquillo. Para ello, perfore el orificio a Ø 68 + 0,06 mm en una longitud de 24,5 + 0,34 mm, presione el casquillo 3 (véase la fig. 2) en el orificio perforado hasta el tope, alineando los orificios del casquillo con el canal de aceite de la tapa, recorte el extremo del casquillo a ras del metal base, perfore el orificio en el casquillo para el retén de aceite a Ø 64 + 0,06 mm y perfore un chaflán de 1,5 x 30°. El orificio para el retén de aceite se perfora en la placa frontal inversa, basándose en la superficie de la ranura para la pista exterior del rodamiento de bolas. Los orificios para los pernos que fijan la tapa a la carcasa de la caja de cambios, desgastados hasta un diámetro superior a 11,5 mm, se sueldan con un electrodo CX-4 de Ø 3 mm. A continuación, limpie la superficie soldada de la brida a ras del metal base, perfore seis orificios de 0 a 11 mm y Avellane los orificios desde el lado de la tubería a Ø 18 mm.

Si la superficie del extremo de la tapa debajo del anillo de retención del cojinete está desgastada a un tamaño superior a 3,05 mm, recorte el extremo desgastado "como limpio" a Ø 160 mm, perfore un chaflán de 0,3x45°, recorte el extremo de la brida a Ø 200-0,047 mm, asegurando una profundidad La ranura para el anillo de retención es de (2,85 ± 0,1) mm, y el extremo de la ranura para la pista exterior del rodamiento de bolas se recorta a Ø 150 mm, asegurando un tamaño de (7,6 ± 0,1) mm desde el extremo de la ranura hasta el extremo de la brida.

Al reparar la tapa del cojinete del eje de transmisión, se deben cumplir los siguientes requisitos:

- - Al centrar la tapa en la superficie de la pista exterior del rodamiento de bolas, con énfasis en el extremo de la brida, el descentramiento de la superficie exterior de la brida no debe ser superior a 0,04 mm;

- - El descentramiento de la superficie del orificio para el sello de aceite no debe superar los 0,08 mm;

- - El descentramiento de la superficie del orificio con la rosca del rascador de aceite no debe ser superior a 0,2 mm;

- - El El descentramiento de la superficie del manguito de desembrague no debe ser superior a 0,2 mm;

- - El desajuste mutuo entre los extremos de la brida y el rebaje del cojinete no debe ser superior a 0,05 mm.

El eje intermedio está fabricado en acero 15KhGNTA y cementado con una profundidad de capa de 0,9-1,2 mm sobre los dientes, con posterior tratamiento térmico hasta obtener una dureza superficial de los dientes de HRC 58-64.

La dureza de todas las superficies rectificadas debe ser de al menos HGC 50.

El eje intermedio se restaura en caso de los siguientes defectos: dientes rotos, astillado de la superficie de trabajo de los dientes, desgaste de los dientes en los extremos, dientes a lo largo del espesor, cuellos bajo cojinetes y cuellos bajo engranajes del eje.

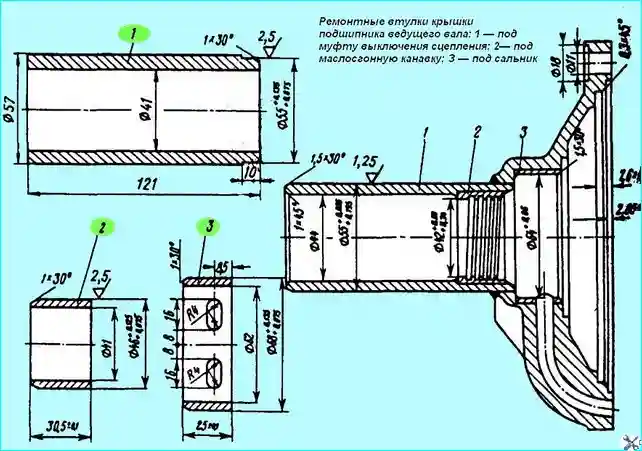

En caso de dientes rotos, astillado de la superficie de trabajo de los dientes, desgaste de los dientes a lo largo de los extremos a un tamaño inferior a 62,0 mm y, cuando el espesor de los dientes se desgasta a menos de 7,65 mm, se instala una corona de reparación. Para ello, recocer el cuello de 59 mm y la corona dentada en una instalación de alta frecuencia, calentándolos a una temperatura de 780-800 °C, y colocarlos en una caja con arena seca. A continuación, enderezar el eje hasta eliminar el descentramiento en un dispositivo en una prensa hidráulica. El descentramiento de las superficies rectificadas con respecto a los cuellos bajo los cojinetes no debe superar los 0,025 mm. Después, corregir los orificios centrales del eje en un torno de corte de tornillos, instalar el eje en el centro de la máquina, tornear la corona dentada a Ø 59 mm y el cuello de Ø 59 mm a un diámetro de 46,5-0,12 mm sobre una longitud de 138,7-0,16 mm. Rectificado y biselado 5 x 45°.

A continuación, rectificar el cuello bajo la corona de reparación a Ø 46 mm en una longitud de 68-0,2 mm (Fig. 3, a) y el cuello bajo el casquillo a Ø 45,9 + 0,057 mm en una longitud de 70,7 mm.

Instale el eje en el soporte de la prensa hidráulica y presione la corona dentada (Fig. 3, b) hasta que haga tope contra la cara frontal, asegurando un ajuste con apriete de 0,02-0,05 mm.

La corona dentada recibe un tratamiento térmico antes de ser prensada sobre el eje y está hecha del mismo acero que este.

A continuación, la corona dentada (Fig. 3, c) se suelda al eje con una soldadura circular desde ambos lados (sin fundir el chavetero ni las cavidades de los dientes) con un electrodo de la marca UONI-13/55 de Ø 4 mm en un dispositivo instalado en un baño de agua.

Después de esto, el eje se endereza hasta eliminar el descentramiento, se gira la soldadura desde el lado del chavetero, profundizándola 0,5 mm desde la superficie del cuello, se recorta el extremo de la corona "lo más limpio posible" y se gira la soldadura desde el lado opuesto de la corona.

El casquillo se presiona sobre el eje hasta que se detenga.

En la corona, asegurando un ajuste de interferencia de 0,02-0,05 mm, el extremo del casquillo se recorta a ras del eje, asegurando un tamaño de 13×,5-0,15 mm. El extremo de la corona y los bordes del buje se despuntan con un radio de 0,5 mm. El cuello desgastado bajo el cojinete delantero se restaura mediante un pulido por arco vibratorio, y los cuellos bajo los engranajes del eje se croman. El bloque de marcha atrás está fabricado en acero 15KhGNTA y cementado con una profundidad de capa de 0,9-1,2 mm sobre los dientes, seguido de un tratamiento térmico hasta alcanzar una dureza superficial de HRC 58-64. El bloque de engranaje se restaura cuando los dientes de la corona pequeña están rotos o la superficie de trabajo de los dientes de la corona pequeña está astillada, cuando la corona pequeña está desgastada en los extremos y el grosor. El bloque de engranaje se rechaza cuando los dientes de la corona grande están rotos o la superficie de trabajo de los dientes está astillada, cuando los dientes de la corona grande están desgastados por un grosor inferior a 6,25 mm y cuando el orificio para los rodamientos de rodillos está desgastado por un grosor superior a 52,10 mm.

En caso de rotura de los dientes de la llanta pequeña, desgaste en los extremos inferior a 25,0 mm y desgaste por espesor inferior a 7,60 mm, se instala una llanta dentada.

Para ello, recozca la llanta defectuosa, calentándola a una temperatura de 780-800 °C, y colóquela en una caja con arena seca.

A continuación, gire la llanta dentada a un diámetro de 72-0,12 mm sobre una longitud de 35-0,12 mm, gire el chaflán 5x45° y esmerile el cuello a un diámetro de 72 mm.

Presione la llanta dentada (Fig. 3) sobre el cuello mecanizado del bloque de engranajes, alineándolo con el extremo del bloque, asegurando una tensión de 0,05-0,08 mm.

El bloque de engranajes es instalado en el artefacto, sumergido en un baño con una solución de carbonato de sodio al 4% y La corona está soldada circularmente por ambos lados con un electrodo UONI-13/55 de Ø4 mm. Durante el proceso de soldadura, es posible que se deforme el orificio para los rodamientos. Por lo tanto, el orificio se rectifica a Ø 52 mm en el punto de deformación en una rectificadora interna, con una muela E25SM2-S2K PP40x60x20. La cara frontal del bloque de engranajes del lado pequeño de la corona se rectifica a un tamaño de 125-0,15 mm en una rectificadora cilíndrica. El piñón de la tercera marcha del eje accionado está fabricado en acero 15KhGNTA y cementado a una profundidad de diente de 0,9-1,2 mm, seguido de un tratamiento térmico hasta alcanzar una dureza de HRC58-64. Dureza del núcleo del diente: HRC 30-45.

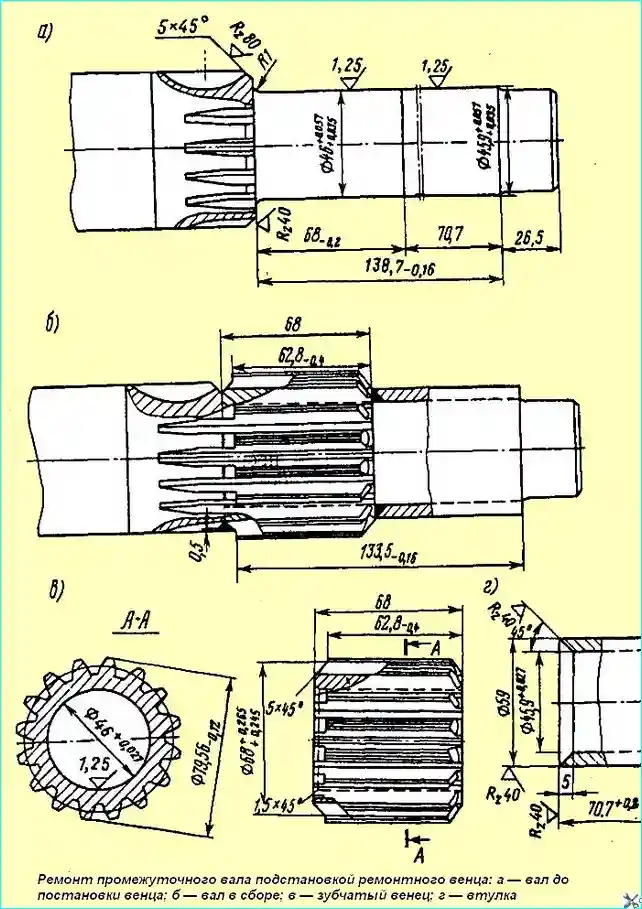

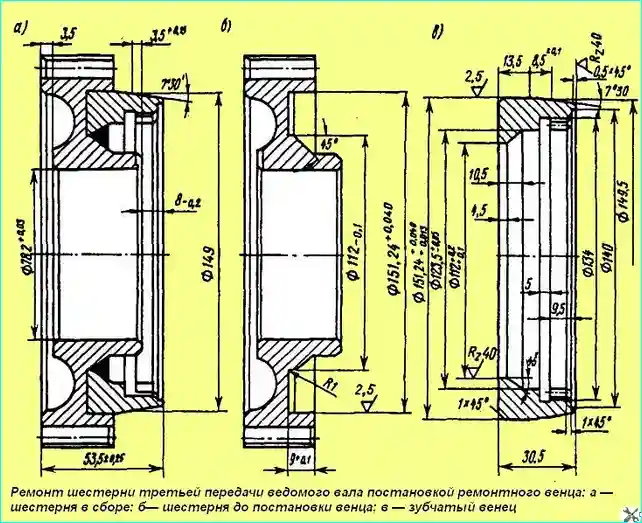

Fig. Reparación del piñón de la tercera marcha del eje impulsado mediante la sustitución de la llanta de reparación: (a) - piñón montado; (b) - piñón antes de sustituir la llanta; (g) - corona dentada

El engranaje se restaura con los siguientes defectos: dientes de engranaje internos rotos o astillado de la superficie de trabajo de los dientes, desgaste de los dientes de engranaje internos en los extremos con un tamaño inferior a 8,0 mm y desgaste de los dientes de engranaje internos a lo largo del espesor, con una holgura superior a 0,85 mm entre los dientes del engranaje y la pieza de referencia de acoplamiento con un tamaño de 138,366 ± 0,152 mm, medida con bolas de Ø (7,938 ± 0,005) mm.

Con estos defectos, el engranaje se restaura instalando la corona dentada (Fig. 4, a).

Para ello, el engranaje se recoce en un horno eléctrico, calentándolo a una temperatura de 780-800 °C y enfriándolo junto con el horno.

A continuación, se corta la corona dentada dañada de la corona dentada y se nivela la parte cónica del engranaje. En la cara frontal del engranaje, se perfora el asiento de la corona dentada (Fig. 4, b) con un diámetro de 112 mm y un diámetro de 151,24 ± 0,040 mm a una profundidad de 9 ± 0,1 mm. Tras proporcionar un filete con un radio de 1 mm, se rectifica un chaflán en la superficie de Ø 112 ± 0,1 mm, con un ángulo de 45° respecto a la superficie del cubo del engranaje. El engranaje se mecaniza en una placa frontal en un torno de corte de tornillos. La corona dentada (Fig. 4, c) se presiona en el asiento perforado del engranaje y se comprueba el descentramiento de la superficie cónica de la corona (que no debe superar los 0,06 mm). Basándose en el orificio interior del engranaje, se suelda la corona dentada al engranaje con un electrodo sólido circular de la marca UONI-13/55 de Ø 4 mm y se rectifica el depositado a la medida. A una distancia de 25±0,52 mm del extremo del engranaje.

A continuación, el engranaje se templa calentándolo durante 50 minutos a una temperatura de 825˚-850 °C, manteniéndolo a esta temperatura durante 15 minutos.

A continuación, el engranaje se enfría en aceite de máquina SU, se templa calentándolo durante 70 minutos a una temperatura de 170-200 °C, manteniéndolo a esta temperatura durante 20 minutos, y se enfría al aire.

Tras el temple, se limpia la cascarilla del engranaje y se rectifica el orificio hasta un diámetro mayor de 78,20±0,03 mm en una placa frontal especial de una rectificadora de interiores, basándose en el círculo primitivo de los dientes de agarre constante.

La superficie cónica se rectifica con una llanta dentada, proporcionando un diámetro de 149 mm a una distancia de 3,5±0,15 mm del extremo del cubo del engranaje en el lado de la llanta. y un ángulo de 7° 30'.

El descentramiento de la superficie cónica con respecto a la superficie del orificio del engranaje no debe superar los 0,05 mm.

La superficie cónica de la corona dentada se comprueba con un calibre cónico para pintura. La superficie de contacto con el calibre cónico no debe ser inferior al 65 %.

La corona dentada está hecha del mismo acero que el engranaje. Se cementa antes de presionarla en el engranaje. Los parámetros de los dientes de la corona deben corresponder al plano de trabajo del engranaje. La carcasa de la bomba de aceite se restaura cuando los asientos de los engranajes presentan desgaste de diámetro, el eje del engranaje accionado y el orificio en el buje para el eje de la bomba de aceite. Cuando el desgaste de los asientos de los engranajes supera los 43,10 mm de diámetro y la superficie final de los asientos supera los 16,0 mm, se realiza un mandrilado de mayor diámetro, que se instala posteriormente durante el montaje de engranajes con mayor diámetro exterior. Para ello, los salientes de los orificios para los pernos de fijación se rectifican a un tamaño que garantice la misma altura de todos los salientes. Este tamaño no debe ser inferior a 22 mm.

A continuación, instale el cuerpo de la bomba con los extremos de los resaltes mecanizados en el dispositivo, mecanice el extremo del asiento de los engranajes de la forma más limpia posible, oriente la superficie de contacto del cuerpo con la base de la bomba hasta la profundidad del asiento (16,5 ± 0,03) mm y perfore los asientos de los engranajes impulsado y conductor a un diámetro de 45,5 ± 0,05 mm.

La falta de planitud de la superficie de contacto del cuerpo con la base de la bomba no debe ser superior a 0,02 mm, y el no paralelismo de la superficie del extremo de los asientos de los engranajes no debe ser superior a 0,05 mm en una longitud de 100 mm.

Las superficies bajo el eje del engranaje impulsado y el engranaje conducido, las superficies del manguito bajo el eje y el engranaje conductor deben ser concéntricas por pares, con un descentramiento admisible de no más de 0,03 mm.

La carcasa se rechaza si la altura de los resaltes de los pernos de montaje de la bomba de aceite es inferior a 20,5 mm.

El eje desgastado es accionado Los engranajes con un diámetro inferior a 13,95 mm se sustituyen por otros nuevos. Para ello, taladre un orificio de 6 mm de diámetro en la carcasa de la bomba, en el lado opuesto del eje, hasta que la broca haga tope con el eje.

Extraiga el eje defectuoso de la carcasa, inserte un eje nuevo a presión y suelde el orificio en la carcasa con un electrodo de cobre-acero de 3 mm de diámetro.

Después de insertarlo a presión, el eje del engranaje conducido debe quedar 1 ± 0,5 mm por debajo de la superficie de contacto de la carcasa con la base de la bomba.

Si el orificio del casquillo para el eje del engranaje impulsor de la bomba de aceite se desgasta hasta alcanzar un diámetro superior a 14,06 mm, sustituya el casquillo.

Para extraer el casquillo de la carcasa, fije un macho M16 en un tornillo de banco y atorníllelo en el casquillo girando la carcasa de la bomba de aceite.

A continuación, golpee ligeramente la carcasa con un martillo para extraer el casquillo. El nuevo buje se introduce a presión en la carcasa con un rebaje de 0,5 mm desde la superficie del extremo del asiento del engranaje impulsor.

El orificio del buje se escaria a Ø 14 + 0,040.

La diferencia en el espesor de la pared del buje no debe ser superior a 0,3 mm.

La distancia entre los ejes de los orificios para los ejes y el eje de los engranajes debe ser de 34,42 + 0,04 mm y la no perpendicularidad de los ejes de los orificios a la superficie de contacto de la carcasa con la base de la bomba no debe ser superior a 0,05 mm en una longitud de 100 mm.

La base de la bomba de aceite se restaura si hay arañazos y rebabas en la superficie del extremo de los engranajes y si el orificio del buje para el eje de la bomba de aceite está desgastado.

Si hay Para evitar arañazos y rebabas, la superficie final de los engranajes se rectifica en una rectificadora de superficies con una muela KCh40MZ-SM1K PP250x25. La superficie mecanizada debe ser 0,5 mm más alta que el resto de la base. Si la altura es menor, se rechaza la base. La superficie del engranaje se rectifica en un dispositivo especial, y la superficie adyacente a la carcasa de la caja de engranajes se considera como superficie base, ya que estas superficies deben tener un desparalelismo superior a 0,05 mm en una longitud de 100 mm, y la superficie mecanizada total debe ser plana con una precisión no superior a 0,02 mm. Cuando el orificio del buje del eje de la bomba de aceite se desgasta a un tamaño superior a 14,06 mm, se presiona el buje y se inserta uno nuevo, hundiéndolo en la base a 0,5 mm de la superficie de contacto. Con el cuerpo de la bomba.

A continuación, perfore el orificio del casquillo y escálelo a Ø 14 + 0,040 en una placa frontal especial en un torno, según la superficie de montaje de la carcasa de la caja de engranajes (Ø 90 mm).

Los ejes de estas superficies deben ser concéntricos y no deben superar los 0,08 mm. La perpendicularidad del eje de la superficie del casquillo a la superficie del extremo bajo los engranajes no debe superar los 0,05 mm en una longitud de 100 mm.