Desmontaje del mecanismo de dirección del vehículo

Para desmontar el mecanismo de dirección del vehículo, siga estos pasos:

- — Enderece las ruedas delanteras;

- — Desconecte la horquilla del cardán de la columna de dirección del eje primario desatornillando el perno de sujeción;

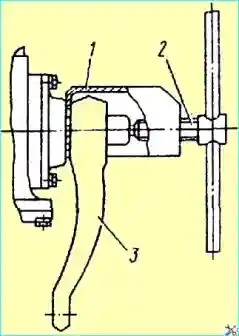

Fig. Desmontaje del muñón de dirección: 1 - Cuerpo del extractor; 2 - Tornillo; 3 - Brazo de dirección

- — Retire el pasador de chaveta y desenrosque la tuerca de montaje del brazo de dirección en el eje. Retire el brazo de dirección del eje con un extractor especial (Fig. 1), sin desconectar la varilla longitudinal del brazo de dirección, como se indica a continuación:

- — Retire el pasador de chaveta y desenrosque la tuerca del eje sectorial. Instale el extractor de modo que la brida de sujeción del cuerpo del extractor 1 quede entre la carcasa del mecanismo de dirección y el brazo de dirección. Retire el brazo de dirección 3 girando el tornillo 2 con una carraca. — Desconecte las mangueras del distribuidor, tras drenar el aceite del depósito y de la carcasa del mecanismo de dirección. — Desatornille los pernos que fijan el mecanismo de dirección al soporte del bastidor y retírelo.

Desmonte el mecanismo de dirección en la siguiente secuencia:

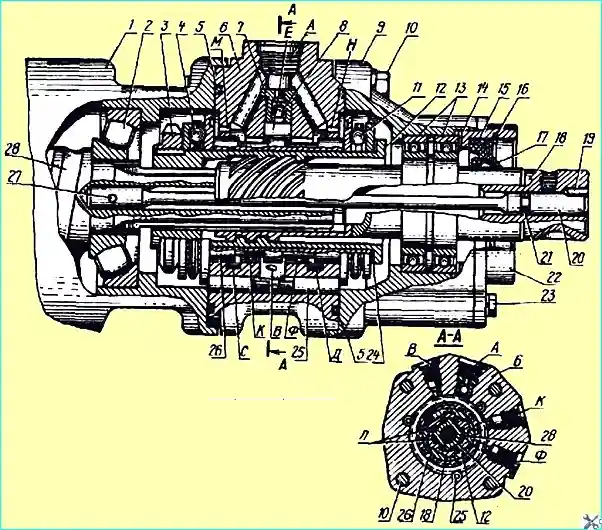

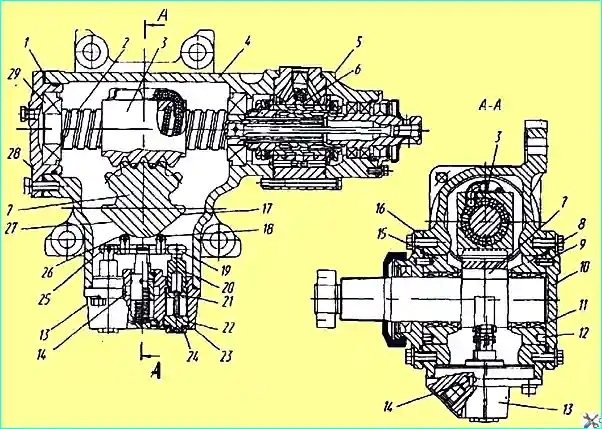

Fig. Distribuidor de dirección asistida: 1. Carcasa del mecanismo de dirección; 2, 4, 11, 13 — Cojinetes; 3. Tuerca; 5. Anillo de sellado; 6. Carcasa del distribuidor; 7. Válvula de retención; 8. Bola; 9. Tapa del distribuidor; 10, 23 — Pernos; 12 — buje; 14 — juntas de ajuste; 15 — manguito; 16 — anillo de retención; 17 — anillo; 18 — eje de entrada; 19 — pasador; 20 - barra de torsión; 21 — anillo de sellado; 22 — tapa del prensaestopas; 24 junta de ajuste; 25 — émbolo; 26 - válvula de carrete; 27 - pasador. 28 tornillo; A — canal para drenar el fluido de trabajo al drenaje; 11 — canal para suministrar fluido de trabajo desde la bomba; k, g — canales para suministrar (descargar) fluido de trabajo a las cavidades del cilindro de potencia; C, E, D - agujeros anulares; M. No. - perforaciones para conectar las cavidades de los cojinetes de empuje con el drenaje; y — espacio

- — retire el distribuidor, habiendo marcado previamente las posiciones relativas de la carcasa 1 del mecanismo de dirección (ver Fig. 2), la carcasa 6 del distribuidor y la tapa 9 del distribuidor.

Se recomienda retirar el distribuidor con una herramienta sencilla.

Para ello, desatornille los pernos 10 del distribuidor y los dos pernos opuestos 23, con los que fija la base del dispositivo a la tapa 22 del retén de aceite, apoye el tornillo del dispositivo a través de la bola en la barra de torsión de modo que el pasador 19 pase libremente junto con el eje de entrada 18 y, a continuación, enrosque el tornillo del dispositivo y retire el distribuidor.

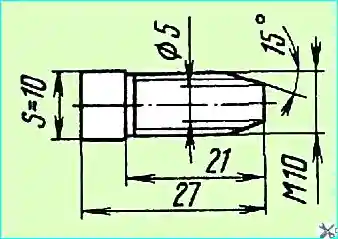

fig. Perno para desmontar el distribuidor

Si no hay ningún dispositivo, el distribuidor se puede desmontar de la siguiente manera: desenroscar los pernos 10, girar la carcasa 6 del distribuidor de modo que sus orificios no coincidan con los de la carcasa 1 del mecanismo de dirección y, atornillando dos pernos especiales (Fig. 3) en la carcasa 1 del mecanismo de dirección (véase la Fig. 2), retirar el distribuidor.

- - Desconectar la tapa 9 del distribuidor, ensamblada con el eje de entrada 18, de la carcasa 6 del distribuidor, ensamblada con la válvula de carrete 26 y el manguito 12, habiendo marcado previamente la posición de la ranura en el manguito 12, donde se inserta la brida de la tuerca 3, con respecto al eje de entrada 18.

- - Sacar el pasador 19 del eje de entrada 18 y limpiar las ranuras circulares del eje hasta la barra de torsión.

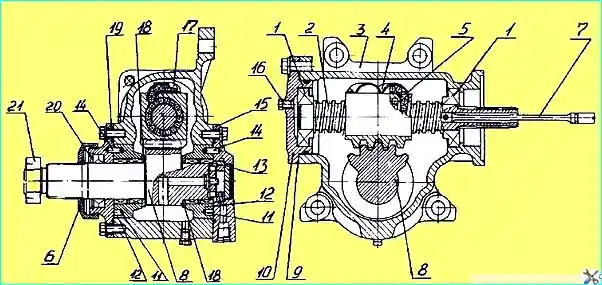

Fig. Mecanismo de dirección: 1. Forros de ajuste; 2. Tornillo; 3. Tuerca de cremallera; 4. Carcasa; 5. Distribuidor; 6. Canal; 7. Sector; 8. Cojinetes excéntricos; 9. Pasador; 10. 16. 28. Tapa; 11. 29. Cojinetes; 12. Orificio; 13. Válvula limitadora de presión; 14. Orificio anular; 17. 27. Cara lateral; 18. 26. Rodillo; 19. 25. Palanca; 20. Varilla; 21. Tuerca; 22. Corcho; 23 - carcasa 24 - contratuerca

- — Gire el tornillo 2 (véase la fig. 4) para mover la tuerca de la cremallera a una de las posiciones extremas;

- - Desatornille los pernos y retire las tapas laterales 15 a 19, extraiga los revestimientos 12 y el sector dentado 8 de la carcasa;

- — Desatornille los pernos y retire la tapa 10, extraiga el tornillo 2 con la tuerca de la cremallera 4 de la carcasa.

Compruebe visualmente el estado de los dientes de la tuerca de la cremallera y del sector, las pistas de rodadura del tornillo y de la tuerca de la cremallera, el estado de los rodamientos, las bolas y sus guías.

La presencia de pequeñas picaduras (pitting) en los dientes del sector y de la tuerca de la cremallera, en las bolas o en las pistas de rodadura del tornillo, la tuerca de la cremallera y los rodamientos es un indicador de rodadura Indica el inicio del desgaste de estas piezas.

En este caso, es mejor sustituir las piezas, ya que el desgaste aumentará.

Al sustituir las piezas desgastadas, tenga en cuenta que el tornillo, la tuerca de la cremallera y las bolas solo se pueden sustituir en conjunto.

Compruebe el estado de la rosca del eje de entrada, la rosca y las estrías del manguito de la válvula, las estrías del tornillo y los cojinetes lisos, que no deben presentar marcas.

Tampoco debe haber holgura en la conexión de la barra de torsión con el tornillo.

Solo el cárter, las tapas laterales e inferior del mecanismo de dirección se deben restaurar cuando los asientos de los cojinetes estén desgastados mediante la instalación de bujes de reparación.

Las demás piezas del mecanismo de dirección se deben sustituir si presentan daños y desgaste visibles.

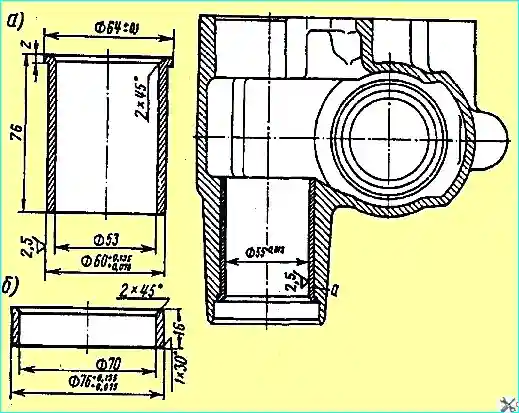

Fig. Bujes de reparación de la caja de dirección: a - para cojinetes de agujas del sector de dirección; b - debajo del anillo exterior del cojinete de la hélice

La carcasa del mecanismo de dirección, hecha de fundición maleable, se puede restaurar si el diámetro del orificio para los cojinetes de agujas del sector dentado del sector de dirección del mecanismo de dirección es superior a 55,05 mm mediante la instalación de un casquillo de reparación (Fig. 5, a).

Para ello, se instala la carcasa en la placa frontal del torno con el plano debajo de la tapa lateral, se perfora el orificio para el casquillo de reparación a 60 ± 0,06 mm y el alojamiento para la brida del casquillo de reparación a un diámetro de 64 ± 0,1 mm, a una profundidad de 14 mm desde el extremo del cuello.

A continuación, se presiona el casquillo en el orificio perforado hasta que haga tope contra la brida, asegurando un ajuste de interferencia de 0,05 a 0,075 mm, y se perfora el orificio en el casquillo a un diámetro nominal de 55 ± 0,013 mm.

Si el orificio para el Si el anillo exterior del cojinete de la hélice presenta un desgaste superior a 72,04 mm de diámetro, se repara instalando un casquillo de reparación (Fig. 5, b). Para ello, perfore un orificio con un diámetro de 76 ± 0,06 mm, respetando la distancia de 203 ± 0,2 mm desde el extremo del cárter, desde el lateral de la tapa inferior hasta el extremo del orificio. Presione el casquillo de reparación hasta el tope, con un ajuste de interferencia de 0,05 a 0,075 mm, y perfore un orificio con un diámetro nominal de 72 ± 0,02 mm. Los ejes de los orificios para el anillo del cojinete superior de la hélice del mecanismo de dirección y para los cojinetes de agujas del sector de engranajes deben ser perpendiculares entre sí con una precisión de 0,03 mm por cada 100 mm. Las superficies de los orificios para el anillo del cojinete superior del tornillo de dirección y para el inferior La tapa debe ser concéntrica, con un descentramiento admisible de 0,02 mm.

La tapa lateral del cárter, fabricada en fundición maleable KCh 37-12, se puede restaurar si la rosca del tornillo de ajuste está dañada y se rechaza si las superficies de apoyo están rotas, agrietadas o desgastadas.

Si la rosca M12 x 1,25 del tornillo de ajuste está dañada, la tapa se restaura instalando un inserto. Para ello, se perfora el orificio con la rosca dañada a Ø 13,7 + 0,2 mm, se corta una rosca M16 con un macho de roscar y se enrosca el inserto.

A continuación, se perfora un orificio de Ø 2 mm a una profundidad de 6 mm en la conexión roscada del inserto y la tapa, se presiona un pasador a ras en el orificio y se calibra la rosca M12 x 1,25.

La tapa inferior del cárter, fabricada en La fundición maleable KCh 37-12 solo se puede restaurar si el orificio del anillo exterior del rodamiento está desgastado. En caso de otros defectos en la tapa, esta se rechaza.

Un orificio desgastado del anillo exterior del rodamiento de más de 72,04 mm se repara instalando un casquillo de reparación.

La tapa se instala con el collarín en un torno y se perfora el orificio con un diámetro de 76 + 0,06 mm y una profundidad de 16 mm.

A continuación, se introduce a presión un casquillo con un diámetro interior de 70 mm y una altura de 16 mm en el orificio perforado, se perfora el orificio con un diámetro de 72,2 mm y se elimina un chaflán de 1 x 45°.

El mecanismo de dirección se monta en orden inverso al de desmontaje. Se presta especial atención a la instalación de rodamientos y juntas. Estos trabajos se realizan con mandriles especiales.

Montaje del mecanismo de dirección

La secuencia de montaje es la siguiente:

- — Ajuste la tensión de los cojinetes 13 (véase la fig. 2) mediante los casquillos de ajuste 14. El par necesario para girar el eje de entrada 18 en la tapa debe ser de 0,58 Nm;

- — Ajuste la tensión de los cojinetes 4 y 11 mediante la tuerca 3. El par para girar el casquillo 12 en los cojinetes debe ser de 0,02 a 0,04 Nm.

En este caso, el cuerpo 6 con la válvula de carrete debe moverse por su propio peso respecto al casquillo 12 en dirección radial, equivalente a la holgura entre el casquillo 12 y la válvula.

Tras el ajuste, enrosque la brida de la tuerca 3 en la ranura de la Manguito:

- — Conecte el manguito 12 mediante una rosca al eje de entrada 18, siguiendo las marcas realizadas durante el desmontaje. Las estrías del manguito deben coincidir con las estrías internas del eje de entrada 18;

- — Instale el tornillo 2 (véase la fig. 4) con una tuerca de cremallera y cojinetes y en la carcasa 3. Utilizando los casquillos de ajuste 9, ajuste la tensión de los cojinetes.

El par de apriete necesario para girar el tornillo 2 hasta que la tuerca de la cremallera se detenga en la carcasa 3 debe estar entre 0,9 y 1,5 Nm.

Repita la operación de determinación del par de apriete varias veces, girando previamente el tornillo en la tuerca de la cremallera (dentro de una vuelta);

- — Ajuste la tuerca de la cremallera girándola hasta la posición central;

- — Instale el sector con los anillos de empuje 18 en la carcasa 3 de modo que el diente central del sector encaje en el hueco central de la tuerca de la cremallera;

- — Instale los casquillos 12 a ambos lados del eje del sector. Las marcas en los extremos de los bujes deben estar en el lado opuesto a la tuerca de la cremallera;

- — Ajuste el enganche de la tuerca de la cremallera con el sector (véase la sección "Ajuste del mecanismo de dirección") de modo que el par necesario para girar el tornillo (sin el distribuidor) en la posición central esté entre 2,9 y 3,9 Nm;

- — Instale el distribuidor en la carcasa del mecanismo de dirección según las marcas realizadas durante el desmontaje. En este caso, las ranuras circulares de la barra de torsión 20 (véase la Fig. 2) y del eje de entrada 18 deben coincidir. — Instale el pasador 19 y fíjelo introduciéndolo en el extremo del eje de entrada 18. El pasador debe entrar en el orificio con un ligero ajuste a presión. Al sustituir piezas del distribuidor o de la carcasa del mecanismo de dirección (excepto la tapa 22 del sello y el manguito 15), es necesario colocar la válvula de carrete en posición neutra después del montaje. Para ello: — Instale el mecanismo de dirección en un soporte equipado con una bomba y un manómetro. — Fije el eje del sector y tape los canales "K" y "G" con tapones para la conexión con las cavidades del cilindro. Conecte el canal “B” a la bomba y el canal “A” al desagüe; con la bomba en funcionamiento, gire el eje de entrada 18 para encontrar la posición en la que la presión en el sistema sea mínima; Enrosque el perno en el orificio radial del eje de entrada 18 y bloquee la torsión con respecto al eje.

Con la torsión bloqueada, el carrete debe volver claramente a la posición neutra al retirar el par del eje de entrada 18.

- — Si las ranuras circulares del eje de torsión y del eje no coinciden, taladre un orificio de mayor diámetro e instale un nuevo pasador 19.

El par necesario para girar el tornillo del mecanismo de dirección con el distribuidor en la posición central de la tuerca de la cremallera debe estar entre 2,7 y 4,1 Nm.

Mecanismo de dirección: 1 - Ajuste de las cuñas; 2 - tornillo; 3 - tuerca de cremallera; 4 - carcasa; 5 - distribuidor; 6 - canal; 7 - sector; 8,15 - cojinetes excéntricos; 9 - pasador; 10, 16, 28 - tapa; 11, 29 - cojinetes; 12 - orificio 13 - válvula limitadora de presión 14 - orificio anular; 17, 27 - cara lateral; 18, 26 - rodillo; 19, 25 - palanca; 20 - varilla; 21 - tuerca; 22 - tapón; 23 - carcasa 24 - contratuerca

El desmontaje del mecanismo de dirección (Fig. 6) es similar al del mecanismo de dirección (Fig. 4), solo que antes de retirar el sector 7 con los revestimientos 8 y 15 de la carcasa 4, es necesario desconectar primero el tubo de derivación y la válvula limitadora de presión 13 para evitar dañarlo.

El montaje del mecanismo de dirección (Fig. 6) es similar al del mecanismo de dirección (Fig. 4), solo que antes de instalar el distribuidor en la carcasa del mecanismo de dirección:

- — Fije las tapas laterales 10 y 16, luego instale la válvula limitadora de presión 13 y el tubo de derivación que conecta el canal 6 para el suministro de aceite al distribuidor 5 y al orificio anular 14 de la válvula limitadora de presión 13.

Instalación del mecanismo de dirección en el vehículo

Procedimiento de instalación a continuación:

- — Fije la dirección Engranaje al soporte del chasis;

- - Girando el eje de entrada 18 (Fig. 2), alinee la marca del extremo del eje de sector con la marca del brazo de dirección, coloque el brazo de dirección sobre las estrías del eje de sector y fíjelo;

- — Conecte la horquilla del eje cardán de la columna de dirección al eje de entrada 18, tras haber instalado la chaveta, y enrosque el perno de unión en la horquilla;

- — Conecte las mangueras al distribuidor y llene el sistema con aceite.