Lenkgetriebe ausbauen

So bauen Sie das Lenkgetriebe aus:

- – Vorderräder gerade stellen;

- – Lenksäulen-Kardanwellengabel durch Lösen der Klemmschraube von der Eingangswelle trennen;

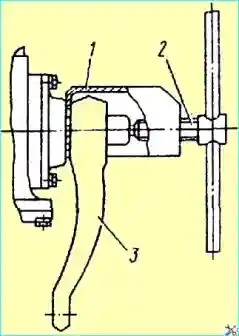

Abb. Achsschenkel ausbauen: 1 - Abziehergehäuse; 2 - Schraube; 3 - Lenkstockhebel

- — Den Splint entfernen und die Lenkstockhebel-Befestigungsmutter von der Welle abschrauben. Anschließend den Lenkstockhebel mit einem Spezialabzieher (Abb. 1) von der Welle abziehen, ohne die Längsstange vom Lenkstockhebel zu trennen. Gehen Sie dazu wie folgt vor:

- — Den Splint entfernen und die Segmentwellenmutter abschrauben. Den Abzieher so montieren, dass sich der Greifflansch des Abzieherkörpers 1 zwischen Lenkgetriebegehäuse und Lenkstockhebel befindet. Lenkhebel 3 durch Drehen der Schraube 2 mit einer Ratsche ausbauen.

- – Die Schläuche vom Verteiler abmontieren, nachdem zuvor das Öl aus dem Tank und dem Lenkgetriebegehäuse abgelassen wurde.

- – Die Befestigungsschrauben des Lenkgetriebes an der Rahmenhalterung lösen und das Lenkgetriebe ausbauen.

Lenkgetriebe in folgender Reihenfolge zerlegen:

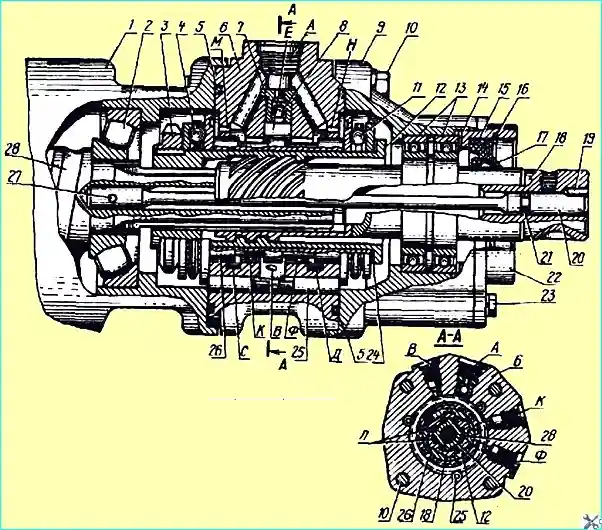

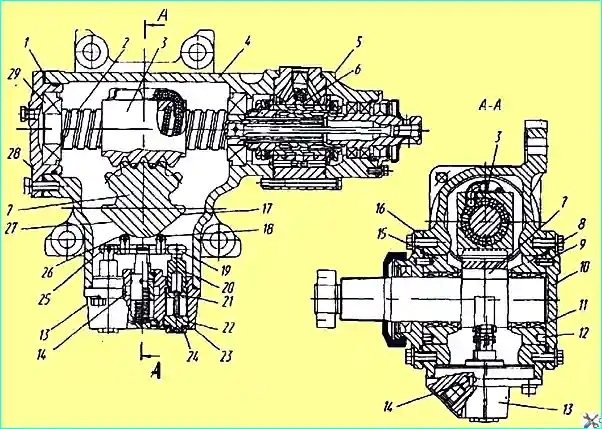

Abb. Servolenkungsverteiler: 1 Lenkgetriebegehäuse; 2, 4, 11, 13 — Lager; 3 — Mutter; 5 — Dichtring; 6 — Verteilergehäuse; 7 — Rückschlagventil; 8 — Kugel; 9 — Verteilerdeckel; 10, 23 — Schrauben; 12 — Buchse; 14 — Einstelldichtungen; 15 — Manschette; 16 — Sicherungsring; 17 — Ring; 18 — Eingangswelle; 19 — Stift; 20 - Torsionsstab; 21 — Dichtring; 22 — Stopfbuchsendeckel; 24 Einstelldichtung; 25 — Kolben; 26 - Schieberventil; 27 - Stift. 28 Schraube; A — Kanal zum Ablassen des Arbeitsfluids zum Abfluss; 11 — Kanal zum Zuführen des Arbeitsfluids von der Pumpe; k, g — Kanäle zum Zuführen (Ablassen) des Arbeitsfluids zu den Hohlräumen des Arbeitszylinders; C, E, D - Ringbohrungen; M. Nr. - Bohrungen zum Verbinden der Hohlräume der Axiallager mit dem Abfluss; und — Spalt

- — Den Verteiler ausbauen. Markieren Sie dazu die relativen Positionen von Lenkgetriebegehäuse 1 (siehe Abb. 2), Verteilergehäuse 6 und Verteilerdeckel 9.

Es wird empfohlen, den Verteiler mit einer einfachen Vorrichtung auszubauen.

Lösen Sie dazu die Schrauben 10 des Verteilers und die beiden gegenüberliegenden Schrauben 23, mit denen der Verteilerfuß am Deckel 22 des Wellendichtrings befestigt ist. Stecken Sie die Schraube des Verteilers durch die Kugel im Torsionsstab, sodass der Stift 19 zusammen mit der Eingangswelle 18 frei durchgeht. Drehen Sie anschließend die Schraube des Verteilers ein und entfernen Sie den Verteiler.

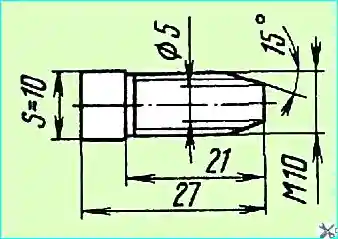

Abb. Schraube zum Ausbau des Verteilers

Falls keine Vorrichtung vorhanden ist, kann der Verteiler wie folgt ausgebaut werden: Schrauben 10 lösen, Verteilergehäuse 6 so drehen, dass die darin befindlichen Löcher nicht mit den Löchern im Lenkgetriebegehäuse 1 übereinstimmen, und zwei Spezialschrauben (Abb. 3) in Lenkgetriebegehäuse 1 (siehe Abb. 2) einschrauben und den Verteiler ausbauen.

- – Deckel 9 des mit der Eingangswelle 18 montierten Verteilers vom Verteilergehäuse 6 mit Schieberventil 26 und Hülse 12 abmontieren. Vorher die Position der Nut an Hülse 12, in die der Flansch der Mutter 3 eingestanzt wird, relativ zur Eingangswelle 18 markieren.

- – Stift 19 aus der Eingangswelle 18 ausschlagen und die ringförmigen Nuten der Welle zum Torsionsstab reinigen.

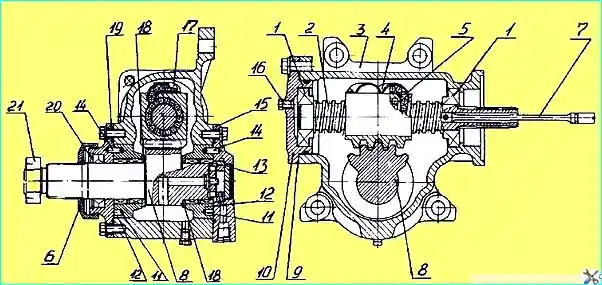

Abb. Lenkgetriebe: 1 Einstellbeläge; 2 - Schraube; 3 - Zahnstangenmutter; 4 - Gehäuse; 5 - Verteiler: 6 - Kanal; 7 - Sektor; 8, 15 - Exzenterlager; 9 - Bolzen; 10, 16, 28 - Deckel; 11, 29 - Lager; 12 - Bohrung; 13 - Druckbegrenzungsventil; 14 - Ringbohrung; 17, 27 - Seitenfläche; 18, 26 - Rolle; 19, 25 - Hebel; 20 - Stange; 21 - Mutter; 22 - Korken; 23 - Gehäuse 24 - Kontermutter

- – Schraube 2 (siehe Abb. 4) drehen, um die Zahnstangenmutter in eine der Endpositionen zu bringen.

- – Schrauben lösen und die Seitenabdeckungen 15 bis 19 entfernen. Die Laufbuchsen 12 und den Zahnsektor 8 vom Gehäuse abnehmen.

- – Schrauben lösen und Abdeckung 10 entfernen. Schraube 2 mit Zahnstangenmutter 4 vom Gehäuse abnehmen.

Durch Sichtprüfung den Zustand der Zähne der Zahnstangenmutter und des Sektors, der Laufbahnen von Spindel und Zahnstangenmutter sowie den Zustand der Lager, Kugeln und deren Führungen prüfen.

Das Vorhandensein kleiner Vertiefungen (Pitting) an den Zähnen des Sektors und der Zahnstangenmutter, an den Kugeln oder an den Laufbahnen von Spindel, Zahnstangenmutter und Lagern weist auf Wälzlager hindeutet auf beginnenden Verschleiß dieser Teile hin.

In diesem Fall empfiehlt es sich, die Teile auszutauschen, da der Verschleiß fortschreitet.

Beachten Sie beim Austausch verschlissener Teile, dass Schraube, Zahnstangenmutter und Kugeln nur als Satz ausgetauscht werden können.

Überprüfen Sie den Zustand des Gewindes an der Eingangswelle, des Gewindes und der Verzahnung der Ventilhülse, der Verzahnung der Schraube und der Gleitlager. Diese dürfen keine Riefen aufweisen.

Außerdem darf die Verbindung des Torsionsstabs mit der Schraube keinen Spalt aufweisen.

Nur das Kurbelgehäuse sowie die seitlichen und unteren Abdeckungen des Lenkgetriebes können bei verschlissenen Lagersitzen durch den Einbau von Reparaturbuchsen repariert werden.

Die übrigen Teile des Lenkgetriebes können bei sichtbaren Schäden und Verschleiß ausgetauscht werden.

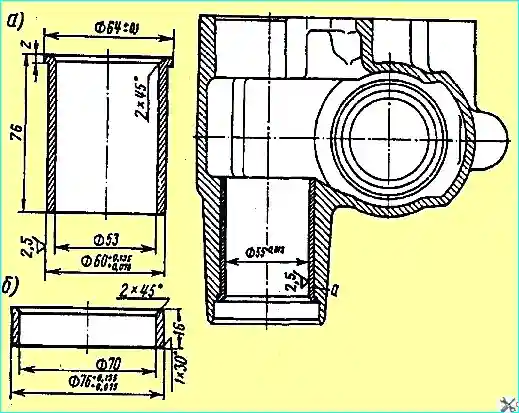

Abb. Reparaturbuchsen für Lenkgetriebegehäuse: a – für Lenksektor-Nadellager; b - unter dem Außenring des Propellerlagers

Das Lenkgetriebegehäuse aus Temperguss kann durch den Einbau einer Reparaturhülse (Abb. 5, a) restauriert werden, wenn der Durchmesser der Bohrung für die Nadellager des Zahnsektors des Lenkgetriebes mehr als 55,05 mm beträgt.

Dazu wird das Gehäuse mit der Planscheibe unter dem Seitendeckel auf die Planscheibe der Drehmaschine montiert. Die Bohrung für die Reparaturhülse wird auf 60 +0,06 mm und die Aufnahme für den Flansch der Reparaturhülse auf einen Durchmesser von 64 +0,1 mm bis zu einer Tiefe von 14 mm vom Halsende aus aufgebohrt.

Anschließend wird die Hülse bis zum Anschlag in die Bohrung eingepresst, wobei eine Presspassung von 0,05 - 0,075 mm sicherzustellen ist. Anschließend wird die Bohrung in der Hülse auf einen Nenndurchmesser von 55 +0,013 mm aufgebohrt.

Wenn die Bohrung für die Ist der Außenring des Propellerlagers auf einen Durchmesser von mehr als 72,04 mm verschlissen, wird er durch den Einbau einer Reparaturhülse (Abb. 5, b) wiederhergestellt.

Hierzu wird die Bohrung auf einen Durchmesser von 76 + 0,06 mm aufgebohrt, ohne den Abstand von 203 + 0,2 mm vom Kurbelgehäuseende (vom unteren Deckel bis zum Bohrungsende) zu überschreiten.

Die Reparaturhülse wird bis zum Anschlag mit einer Presspassung von 0,05 - 0,075 mm eingepresst und die Bohrung auf einen Nenndurchmesser von 72 + 0,02 mm aufgebohrt.

Die Achsen der Bohrungen für den Ring des oberen Lagers des Ruderpropellers und für die Nadellager des Getriebesektors müssen mit einer Genauigkeit von 0,03 mm pro 100 mm senkrecht zueinander stehen.

Die Bohrungen für den oberen Lagerring der Ruderschraube und für den unteren Deckel sind zu fräsen. muss konzentrisch sein, der zulässige Rundlauf beträgt 0,02 mm.

Der seitliche Kurbelgehäusedeckel aus Temperguss KCh 37 - 12 wird bei Beschädigung des Gewindes der Einstellschraube instandgesetzt und bei gebrochenen, rissigen und verschlissenen Sitzflächen aussortiert.

Ist das Gewinde M12 x 1,25 der Einstellschraube beschädigt, wird der Deckel durch den Einbau eines Einsatzes instandgesetzt. Dazu wird die Bohrung mit dem beschädigten Gewinde auf Ø 13,7 + 0,2 mm aufgebohrt, ein M16-Gewinde mit einem Gewindebohrer geschnitten und der Einsatz eingeschraubt.

Anschließend wird an der Gewindeverbindung von Einsatz und Deckel eine Bohrung mit Ø 2 mm bis zu einer Tiefe von 6 mm gebohrt, ein Stift bündig in die Bohrung gedrückt und das Gewinde M12 x 1,25 kalibriert.

Der untere Kurbelgehäusedeckel aus Temperguss KCh 37-12, kann nur dann repariert werden, wenn die Bohrung für den Außenring des Lagers verschlissen ist. Bei anderen Defekten am Deckel wird dieser abgelehnt.

Eine verschlissene Bohrung für den Außenring des Lagers über 72,04 mm wird durch den Einbau einer Reparaturhülse repariert.

Der Deckel wird mit dem Landezapfen auf einer Drehbank montiert und die Bohrung auf einen Durchmesser von 76 + 0,06 mm und eine Tiefe von 16 mm aufgebohrt.

Anschließend wird eine Hülse mit einem Innendurchmesser von 70 mm und einer Höhe von 16 mm in die Bohrung eingepresst. Die Bohrung wird auf einen Durchmesser von 72,2 mm aufgebohrt und eine Fase von 1 x 45° entfernt.

Das Lenkgetriebe wird in umgekehrter Reihenfolge der Demontage zusammengebaut. Besonderes Augenmerk wird auf den Einbau von Lagern und Dichtungen gelegt. Diese Arbeiten werden mit Spezialdornen durchgeführt.

Montage des Lenkgetriebes

Die Montagereihenfolge ist wie folgt:

- – Die Spannung in den Lagern 13 (siehe Abb. 2) mit den Einstellbuchsen 14 einstellen. Das erforderliche Drehmoment zum Drehen der Eingangswelle 18 im Deckel sollte innerhalb von 0,58 Nm liegen.

- – Die Spannung in den Lagern 4 und 11 mit der Mutter 3 einstellen. Das Drehmoment zum Drehen der Hülse 12 in den Lagern sollte innerhalb von 0,02–0,04 Nm liegen.

In diesem Fall sollte sich das Gehäuse 6 mit dem Schieberventil durch sein Eigengewicht relativ zur Hülse 12 radial um den Spalt zwischen Hülse 12 und Ventil bewegen.

Nach der Einstellung den Flansch der Mutter 3 in die Nut der Hülse schrauben:

- – Verbinden Hülse 12 durch Aufschrauben mit der Eingangswelle 18 gemäß den bei der Demontage angebrachten Markierungen. Die Verzahnung der Hülse muss mit der Innenverzahnung der Eingangswelle 18 übereinstimmen.

- – Schraube 2 (siehe Abb. 4) mit Zahnstangenmutter und Lagern montieren und in Gehäuse 3 einsetzen. Mit den Einstellbuchsen 9 die Lagerspannung einstellen.

Das erforderliche Drehmoment zum Drehen der Schraube 2 bis zum Anschlag der Zahnstangenmutter im Gehäuse 3 sollte zwischen 0,9 und 1,5 Nm liegen.

Wiederholen Sie den Vorgang zur Drehmomentbestimmung mehrmals, wobei Sie die Schraube in der Zahnstangenmutter vordrehen (innerhalb einer Umdrehung).

- – Stellen Sie die Zahnstangenmutter durch Drehen der Schraube in die Mittelstellung ein.

- – Setzen Sie den Sektor mit den Anlaufringen 18 in Gehäuse 3 ein, sodass der mittlere Zahn des Sektors in die mittlere Aussparung der Zahnstangenmutter fällt.

- – Setzen Sie die Buchsen 12 auf beiden Seiten der Sektorwelle ein. Die Markierungen an den Enden der Buchsen sollten sich auf der der Zahnstangenmutter gegenüberliegenden Seite befinden.

- – Stellen Sie den Eingriff der Zahnstangenmutter mit dem Sektor ein (siehe Abschnitt „Lenkgetriebe einstellen“), sodass das zum Drehen der Schraube (ohne Verteiler) in die Mittelstellung erforderliche Drehmoment zwischen 2,9 und 3,9 Nm liegt.

- – Bauen Sie den Verteiler gemäß den bei der Demontage angebrachten Markierungen in das Lenkgetriebegehäuse ein. In diesem Fall müssen die kreisförmigen Nuten im Torsionsstab 20 (siehe Abb. 2) und auf der Eingangswelle 18 übereinstimmen.

- – Setzen Sie den Stift 19 ein und verriegeln Sie ihn durch Einschlagen in das Ende der Eingangswelle 18. Der Stift muss mit leichtem Presssitz in die Bohrung eingreifen.

Beim Austausch von Teilen des Verteilers oder des Lenkgetriebegehäuses (mit Ausnahme des Dichtungsdeckels 22 und der Manschette 15) muss das Steuerventil nach der Montage in die Neutralstellung gebracht werden. Dazu:

- – Installieren Sie das Lenkgetriebe auf einem Ständer mit Pumpe und Manometer.

- – Verriegeln Sie die Segmentwelle und verschließen Sie die Kanäle "K" und "G" mit Stopfen zur Verbindung mit den Zylinderhohlräumen. Verbinden Sie Kanal „B“ mit der Pumpe und Kanal „A“ mit dem Abfluss.

- – Drehen Sie bei laufender Pumpe die Eingangswelle um 18°, um die Position zu finden, bei der der Druck im System am geringsten ist. Schrauben Sie die Schraube in die radiale Bohrung der Eingangswelle 18 und sichern Sie die Torsionswelle gegenüber der Welle.

Bei gesicherter Torsionswelle sollte der Schieber deutlich in die Neutralstellung zurückkehren, sobald das Drehmoment von der Eingangswelle 18 entfernt wird.

- – Sollten die kreisförmigen Nuten an Torsionswelle und Welle nicht übereinstimmen, bohren Sie ein Loch mit größerem Durchmesser und setzen Sie einen neuen Stift 19 ein.

Das erforderliche Drehmoment zum Drehen der Lenkgetriebeschraube bei mittlerer Stellung des Verteilers der Zahnstangenmutter sollte zwischen 2,7 und 4,1 Nm liegen.

Lenkgetriebe: 1 - Einstellscheiben; 2 - Schraube; 3 - Zahnstangenmutter; 4 - Gehäuse; 5 - Verteiler: 6 - Kanal; 7 - Sektor; 8,15 - Exzenterlager; 9 - Stift; 10, 16, 28 - Abdeckung; 11, 29 - Lager; 12 - Loch 13 - Druckbegrenzungsventil 14 - Ringbohrung; 17, 27 - Seitenfläche; 18, 26 - Rolle; 19, 25 - Hebel; 20 - Stange; 21 - Mutter; 22 - Stecker; 23 - Gehäuse 24 - Kontermutter

Die Demontage des Lenkgetriebes (Abb. 6) erfolgt analog zur Lenkung (Abb. 4). Vor dem Ausbau von Sektor 7 mit den Laufbuchsen 8 und 15 aus Gehäuse 4 müssen jedoch zunächst das Bypassrohr und das Druckbegrenzungsventil 13 entfernt werden, um Beschädigungen zu vermeiden.

Die Montage des Lenkgetriebes (Abb. 6) erfolgt analog zur Lenkung (Abb. 4), jedoch vor dem Einbau des Verteilers in das Lenkgetriebegehäuse:

- – Befestigen Sie die Seitendeckel 10 und 16. Montieren Sie anschließend das Druckbegrenzungsventil 13 und das Bypassrohr, das den Kanal 6 zur Ölversorgung des Verteilers 5 und die Ringbohrung 14 des Druckbegrenzungsventils 13 verbindet.

Montage des Lenkgetriebes am Fahrzeug

Weitere Montageschritte:

- – Befestigen Sie das Lenkgetriebe am Rahmen Halterung;

- – Drehen Sie die Eingangswelle 18 (Abb. 2), richten Sie die Markierung am Ende der Segmentwelle mit der Markierung am Lenkstockhebel aus, setzen Sie den Lenkstockhebel auf die Verzahnung der Segmentwelle und befestigen Sie ihn;

- – Verbinden Sie die Gabel der Lenksäulenkardanwelle mit der Eingangswelle 18, nachdem Sie zuvor den Passfeder eingesetzt haben, und schrauben Sie die Zugschraube in die Gabel;

- – Schließen Sie die Schläuche an den Verteiler an und füllen Sie das System mit Öl.