Die Kardangetriebe aller Fahrzeugvarianten sind strukturell nach einem einheitlichen Schema aufgebaut und unterscheiden sich lediglich in der Anzahl und Länge der Kardanwellen.

Die kleinen Grundflächen der MAZ-5335-Fahrzeuge und deren Modifikationen ermöglichten die Implementierung eines Ein-Kardan-Systems. Nachfolgend sind die wichtigsten Daten der Kardangetriebe aufgeführt.

Hauptdaten

Länge der Kardanwellen (Abstand zwischen den Gelenkflanschen) der Fahrzeuge, mm:

- - MAZ-5335, MAZ516B - 1868

- - MAZ-504V, MAZ5429, MAZ-5430, MAZ-5549 - 1320

Abmessungen der Kardanwellenrohre, mm:

- - Außendurchmesser: 89 ± 0,32

- - Wandstärke: 3,5 ± 0,16

- - Durchmesser der Kreuzstückhälse: 33,65 ± 0,015

- - Art der Nadellager-Kreuzgelenke Kardanwelle GPZ-804707K3S10

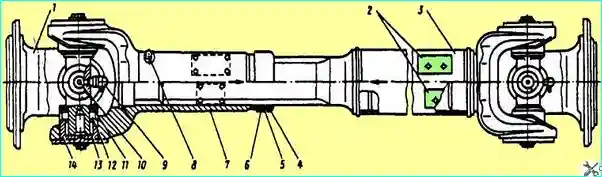

Abb. 1. Kreuzgelenk: 1 - Flanschgabel; 2 - Ausgleichsplatten; 3 - Welle; 4 - Wellendichtring; 5 - Wellendichtring; 6 - Wellendichtringkäfig; 7 - Gleitgabel; 8 - Gabelöler; 9 - Kreuzgelenköler; 10 - Kreuzgelenk; 11 - Gleitringdichtung; 12 - Nadellager-Öldichtungen; 13 - Nadellager; 14 - Lagerdeckel

Die Fahrzeuge MAZ-5335 und MAZ-516B haben längere Kardanwellen als andere Modifikationen. Die Kardangelenke aller Kardangetriebe von MAZ-Fahrzeugen sind vollständig vereinheitlicht.

Die Fahrzeuge MAZ-64227 verfügen über ein Kardangetriebe mit zwei Kardanwellen: einem Antrieb zur Mittel- und Hinterachse. MAZ-54322 verfügt über eine Kardanwelle zur Hinterachse.

Die Wartung des Kardangetriebes umfasst Schmiervorgänge sowie die Überprüfung des Zustands der Kardanwellenflanschbefestigungen und der Nadellagerdeckel.

Mögliche Störungen des Kardangetriebes und deren Behebung durch Wartungs- und Reparaturarbeiten sind in der Tabelle aufgeführt.

Die Schmierung des Kardangetriebes erfolgt unter strikter Einhaltung der Schmierhäufigkeit und des für Lager, Querträger und Keilwellenverbindungen verwendeten Schmiermittels.

Die Überprüfung der Befestigung der Kardanwellenflansche erfolgt bei gelöster Feststellbremse.

Der Schalthebel befindet sich in Neutralstellung. Das Fahrzeug muss mit Feststellern abgebremst werden.

Wenn beim Schwingen der Kardanwellengabeln ein Lösen der Sekundärwellenflansche des Getriebes oder des Antriebsritzels des Hinterachsgetriebes festgestellt wird, muss das entsprechende Kardanwellenende abgekoppelt, die Flanschbefestigungsmutter gelöst, bis zum Anschlag festgezogen und mit einem Splint gesichert werden.

Alle Befestigungsschrauben der Kardanwellenflansche müssen ebenfalls sorgfältig mit einem Drehmoment von 44–56 Nm (4,4–5,6 kgf.m) angezogen werden.

Falls kein Drehmomentschlüssel verfügbar ist, müssen diese bis zum Anschlag festgezogen werden. Das Ersetzen der werkseitig montierten Flanschbefestigungsschrauben durch nicht wärmebehandelte Schrauben ist nicht zulässig.

Spalt zwischen dem Querträger 10 und den Nadellagern 13 (siehe Abb. 1) wird durch Anziehen der Lagerbefestigungsschrauben behoben.

Betriebsstörungen und ihre Beseitigung

Erhöhte Geräuschentwicklung, deutlich hörbar im Auslauf

- Mangelnde Schmierung in der Keilwellenverbindung – Keilwellenverbindung schmieren

- Lockere Befestigungsschrauben des Gabelflansches - Schrauben festziehen

- Verschlissene Keilwellenverbindungsteile - Gelenkwelle austauschen

- Verschlissenes Zwischenlager - Lager austauschen

Vibrationen der Gelenkwelle

- Verbogenes oder verdrehtes Gelenkwellenrohr - Gelenkwelle austauschen

- Falsche Verbindung der Gleitgabel mit dem Keilwellenende - Keilwellenende in die Gleitgabel einsetzen, Pfeile beachten

- Erhöhter Verschleiß der Gelenkteile - Querstück austauschen

- Abbrechen der Ausgleichsplatten - Welle oder Ausgleichsplatte austauschen

Beim Zerlegen der Gelenkwelle mit Gleitgabel (siehe Abb. 1) wie folgt vorgehen:

- - Die Laschen der Sicherungsplatte von den Schraubenflächen abbiegen, die Schrauben lösen und Sicherungsplatten und Lagerdeckel entfernen 14 von den Enden der Gabelwangen;

- - Entfernen Sie die Nadellager 13 aus den Bohrungen der Gabelflansche 1 und der Gleitgabel 7. Zum Auspressen der Lager aus der Gabelflansche und aus der Gabel ist ein spezielles Werkzeug erforderlich.

Verwenden Sie keinen Hammer, da dies die Ausrichtung der Lagerbohrungen in den Gelenkgabeln beeinträchtigen kann.

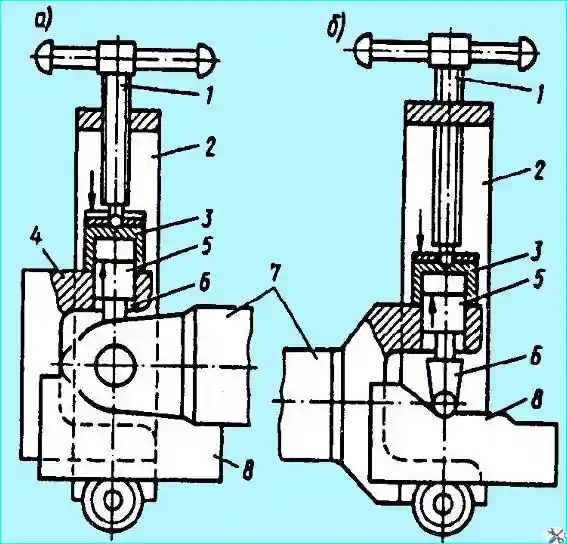

Beim Auspressen der Lager die Gabel 7 der Kardanwelle auf das Stützprisma setzen (Abb. 2) und die Lager aus dem Gabelflansch drücken (siehe Abb.2, a), dann die Enddichtungen einpressen und die Flanschgabel 4 entfernen. Anschließend werden die Stifte der Traverse 6 in die dafür vorgesehenen Bohrungen des Stützprismas eingesetzt und die Lager aus der Gabel 7 der Kardanwelle herausgedrückt (siehe Abb. 2, b).

- – Die Flanschgabel 1 von den Stiften der Traverse 10 (siehe Abb. 1) lösen und die Traverse 10 aus den Bohrungen der Gleitgabel entfernen. Den Öler 9 von der Traverse 10 abschrauben.

Auspressen der Lager aus der Flanschgabel (a) und von der Wellengabel (b): 1 - Schraube; 2 - Gleitpfosten; 3 - Tasse; 4 - Flanschgabel der Kardanwelle; 5 - Lager; 6 - Querstück; 7 - Kardanwellengabel; 8 - Stützprisma

Die Kardanwelle wird in der gleichen Reihenfolge von der Seite der Verbindung mit der Gleitgabel aus demontiert.

Die anschließende Demontage erfolgt in der folgenden Reihenfolge:

- - Den Öler 8 von der Gleitgabel 7 abschrauben;

- - Den Bund 6 des Wellendichtrings abschrauben und die Gleitgabel 7 vom verzahnten Ende der Kardanwelle entfernen;

- - Den Dichtring 4 des Wellendichtrings vom Bund 6 des Wellendichtrings entfernen und den Bund 6 vom verzahnten Ende der Welle entfernen.

Flanschgabel, Gleitgabel und Querstück der Kardanwelle werden im Kardangetriebe repariert.

Die Flanschgabel der Kardanwelle besteht aus Stahl 40 und ist auf eine Härte von HB wärmebehandelt. 229–269.

Die Hauptdefekte, bei denen die Flanschgabel repariert werden muss, sind: Verschleiß der Lagerbohrungen und Flanschbefestigungsschrauben. Die Flanschgabel wird zurückgewiesen, wenn der Abstand zwischen den Wangen weniger als 134,96 mm oder mehr als 135,09 mm beträgt.

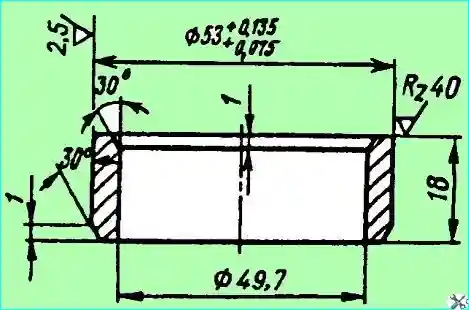

Abb. Reparaturbuchse für Nadellagerbohrungen in Kardangabeln

Wenn die Lagerbohrungen einen Durchmesser von mehr als 50,05 mm aufweisen, werden sie durch den Einbau von Reparaturbuchsen wiederhergestellt.

Die Flanschgabel mit einem 132-mm-Anlegebund wird in eine Vorrichtung eingebaut, die an der Spindel einer Drehmaschine befestigt und mit einer Klemme gesichert wird. Anschließend werden zwei Bohrungen in einer Reihe mit einem Durchmesser von 53 + 0,06 mm gebohrt.

Anschließend werden Reparaturbuchsen (Abb. 3) aus 20er Stahl in die Bohrungen eingepresst und an vier Punkten innen mit einer Elektrode UONI-13/45 (Ø 3 mm) an die Gabel geschweißt.

Anschließend werden die Buchsen von der Innenseite her bündig mit der Hauptoberfläche des Teils gefeilt, die Bohrungen in den Buchsen in einer Reihe bis zu einem Durchmesser von 50 + 0,027 mm gebohrt und aufgerieben. mm.

Die Achsen der Lagerbohrungen müssen die Achse des Montageflansches mit einer Genauigkeit von 0,1 mm schneiden. Der Fluchtungsfehler der Lagerbohrungen darf maximal 0,025 mm betragen.

Beträgt der Verschleiß mehr als 10,5 mm, werden die Befestigungsschraubenlöcher auf Ø 12 mm gebohrt, im 90°-Winkel auf eine Tiefe von 8 mm angesenkt und mit einer Elektrode UONI-13/55 (Ø 4 mm) verschweißt.

Anschließend wird der Flansch in die Vorrichtung der Drehmaschine montiert, basierend auf den Lagerbohrungen. Die Oberfläche des Flansches wird beidseitig bündig mit der Hauptfläche abgeschliffen.

Anschließend wird der Flansch in die Vorrichtung montiert, basierend auf der Oberfläche des Montageflansches, und acht Löcher mit Ø 12 mm gebohrt. 10+0,3+0,1 mm und beidseitiges Ansenken (Fase 0,5 x 90°). Die Bohrungen müssen gleichmäßig am Umfang mit einer Genauigkeit von 0,12 mm verteilt sein.

Die Gleitgabel der Kardanwelle besteht aus Stahl 40 und ist auf eine Härte von HB 229–269 vergütet. Die Gabel wird erneuert, wenn die Bohrungen für die Lager, die Keilnuten entlang der Breite und des Außendurchmessers verschlissen sind und das Gewinde der Stopfbuchse beschädigt ist.

Die Bohrungen für die Lager werden auf die gleiche Weise wie bei der Flanschgabel erneuert. Die Achsen der Lagerbohrungen und der Keilwellenfläche müssen über eine Länge von 100 mm mit einer Genauigkeit von 0,1 mm senkrecht zueinander stehen und sich mit einer Genauigkeit von 0,1 mm schneiden.

Die Fehlausrichtung der Lagerbohrungen darf maximal 0,025 mm betragen.

Beträgt der Verschleiß am Außendurchmesser mehr als 65,05 mm oder in der Breite mehr als 5,10 mm, werden die Keilwellennuten durch Kompression bei gleichzeitigem Schneiden des Mutterngewindes wiederhergestellt.

Das Kreuzstück der Kardanwelle besteht aus 18KhGT-Stahl und ist bis zu einer Tiefe von 1,6–1,9 mm einzementiert und anschließend auf eine Härte von HRC 58–64 gehärtet.

Der Hauptfehler, bei dem das Kreuzstück wiederhergestellt wird, ist der Verschleiß der Bolzen auf eine Größe von weniger als 33,62 mm.

Wenn der Abstand zwischen den Enden gegenüberliegender Zapfen kleiner als 126,91 mm oder größer als 127,05 mm ist, wird der Querträger aussortiert.

Verschlissene Zapfen des Querträgers werden durch Vibrations-Lichtbogen-Auftragschweißen von OVS-Drähten mit einem Durchmesser von 1,6 mm unter Kühlung auf einen Durchmesser von 36,5 mm wiederhergestellt. Anschließend wird auf einen Durchmesser von 33,65 mm geschliffen (0,015–0,030 mm) und eine Grobbearbeitung durchgeführt 0,63.

Die Bolzen müssen mit einer Abweichung von maximal 0,3 mm in einer Ebene liegen.

Die Kardanwelle wird in folgender Reihenfolge montiert:

– Sicherheitsventil und Winkelöler 9 in die Traverse 10 einschrauben (Abb. 1). Der geneigte Teil muss sich zwischen den Bolzen der Traverse in einem Winkel von 45 ± 5° befinden und darf maximal 33 mm aus der Traverse herausragen. Die Größe entspricht dem Abstand des Endes des Ölers zur Achse der Zapfen der Traverse.

- – Die montierte Traverse 10 mit den Zapfen in die Löcher der Gleitgabel 7 einsetzen und die Flanschgabel 1 auf den freien Zapfen der Traverse montieren. In diesem Fall wird das Querstück so positioniert, dass der Öler zur Gleitgabel zeigt.

- – Die Enddichtungen 11 durch die Lagerbohrungen in den Gabeln auf die Reifen des Querstücks 10 drücken. In den Hohlraum zwischen den Arbeitskanten der Enddichtung und des Nadellagers eine Menge von (10±1) g pro Lager einfüllen.

- – Die Nadellager 13 in die Bohrungen der Gabel 1 und der Gleitgabel 7 einpressen. Die Montage des Gelenks mit den Lagern erfolgt ausschließlich mit einer Handpresse.

Um die Montage der Gelenke beim Einpressen der Lager zu erleichtern und überschüssiges Fett ablaufen zu lassen, darf der Öler vom Querstück abgeschraubt werden. Der Öler sollte erst nach der vollständigen Montage des Gelenks eingeschraubt werden.

- – Stütz- und Sicherungsplatten an den Enden der Gabelwangen anbringen, die Abdeckungen sichern und Die Sicherungsplatten sind mit Schrauben zu montieren, die mit einem Drehmoment von 14–17 Nm (1,4–1,7 kgf/m) angezogen und durch Umbiegen einer Lasche der Sicherungsplatte an die Kopfkante jeder Schraube gesichert werden müssen.

- - Montieren Sie die Flanschgabel auf ähnliche Weise vom zweiten Ende der Kardanwelle 3 aus.

- - Montieren Sie den Bund 6 des Wellendichtrings 5 der Gleitgabel 7 vom verzahnten Ende aus, setzen Sie den Ring 4 des Wellendichtrings in den Bund ein und setzen Sie die Gummidichtung in den Bundring 4 ein.

- - Montieren Sie die Gleitgabel 7 so auf dem verzahnten Ende der Kardanwelle, dass die Achsen der Löcher in der Gleitgabel und in der Gabel auf Welle 3 in einer Ebene liegen. Eine Abweichung der Achsen dieser Löcher um maximal 2° ist zulässig.

In diesem Fall müssen die Pfeile auf der Gleitgabel und dem Kardanwellenrohr Ausrichten;

- – Den Bund 6 des Wellendichtrings auf die Gleitgabel 7 schrauben, den Öler 8 in die Gabel einschrauben und die Keilverbindung durch ihn mit USSA- oder Litol-24-Fett schmieren, bis es aus der Bohrung im Stopfen der Gleitgabel herausgedrückt wird;

- – Den Bund 6 des Wellendichtrings der Gleitgabel an zwei Stellen am Umfang durchschlagen;

- – Den Schwenkwinkel der Kardanwelle von der Mittelachse in jede Richtung prüfen, der mindestens 24° betragen sollte;

- – Die montierte Kardanwelle dynamisch auswuchten.

- – Die Unwucht sollte 65 g/cm nicht überschreiten. Die Unwucht wird durch Schweißen von Platten 2, die entlang des Außendurchmessers der Kardanwelle gebogen werden, und Drehen der Gleitgabel um 180° ausgeglichen.