Die Getriebemontage erfolgt in drei Schritten: Montage der Antriebswelle und der Antriebswellenlagerdeckel, der Zwischen- und Abtriebswelle, des Getriebedeckels, des Fernschaltmechanismus, der Ölpumpe sowie allgemeine Getriebemontage und -prüfung.

Antriebswelle und Antriebswellenlagerdeckel werden in der folgenden Reihenfolge montiert:

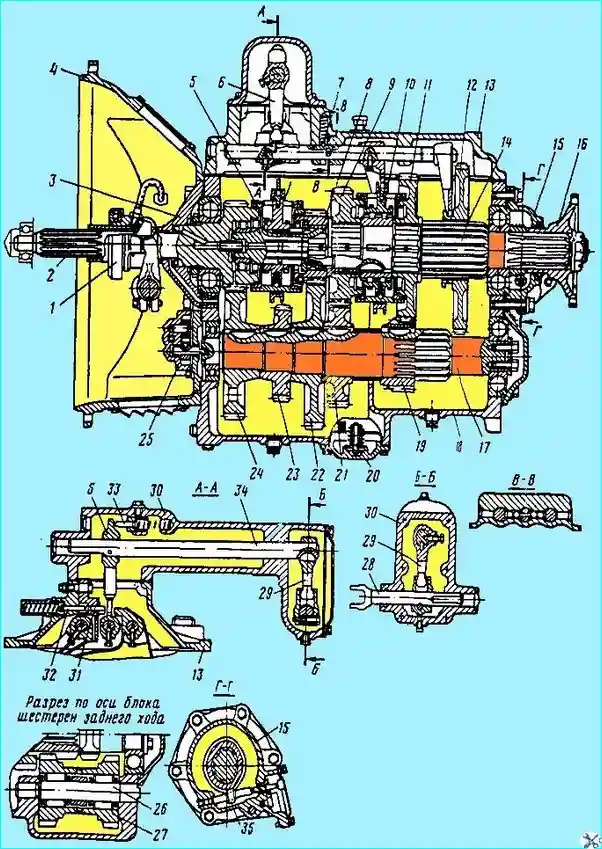

Abb. 1. Getriebe: 1 - Kupplungsausrückhülse; 2 - Antriebswelle; 3 - Antriebswellenlagerdeckel; 4 - Kupplungsgehäuse; 5 - Synchronisationseinrichtung für den vierten und fünften Gang; 6 - Schalthebel; 7 - Halter mit Feder; 8 - Ritzel für den fünften Gang der Abtriebswelle; 9 - Ritzel für den dritten Gang der Abtriebswelle; 10 - Synchronisierer des zweiten und dritten Gangs; 11 - Ritzel des zweiten Gangs der Abtriebswelle; 12 - Ritzel des ersten Gangs und des Rückwärtsgangs der Abtriebswelle; 13 - Oberer Getriebedeckel mit Stange und Gabeln; 14 - Abtriebswelle; 27, 15 - Lagerdeckel der Abtriebswelle; 16 - Flansch; 17 - Zwischenwelle mit Ritzel des ersten Gangs; 18 - Gangkarte; 19 - Ritzel des zweiten Gangs der Zwischenwelle; 20 - Ölpumpeneinlass mit Magnet; 21 - Ritzel des dritten Gangs der Zwischenwelle; 22 - Ritzel des fünften Gangs der Zwischenwelle; 23 - Nebenabtriebsritzel; 24 - Antriebsritzel der Zwischenwelle; 25 - Ölpumpe; 26 - Achse des Rückwärtsgangblocks; 27 - Rückwärtsgangblock; 28 - Stange; 29 - Zwischenhebel; 30 - Kurbelgehäuse; 31 - Schaltgestänge für den ersten Gang und den Rückwärtsgang; 32 - Sicherung für den Rückwärtsgang-Eingriff mit Feder; 33 - Stift; 34 - Welle; 35 - Tachometer-Schneckenrad

- - Die Antriebswelle (siehe Abb. 1) mit dem Zahnkranz auf die Halterung montieren und das hintere Kugellager bis zum Anschlag auf den Wellenzapfen drücken. Vorher den Sicherungsring in die Nut des Außenrings einsetzen.

- - Die Ringmutter auf den Gewindezapfen schrauben und bis zum Anschlag festziehen. Die Kante der Mutter wird in die Nut der Welle gestanzt.

- – Montieren Sie den Lagerdeckel 3 der Antriebswelle mit dem Sitz unter dem Wellendichtring nach oben und drücken Sie den Wellendichtring bis zum Anschlag in den Sitz. Die Außenfläche des Wellendichtrings ist zuvor mit Nitrolack zu schmieren.

Zwischen- und Abtriebswelle werden vor der Montage abgewischt und die Passflächen mit Öl geschmiert.

Die Zwischenwelle wird in folgender Reihenfolge montiert:

- – Setzen Sie Welle 17 (siehe Abb. 1) mit dem Zahnkranz auf den Tisch der Hydraulikpresse, drücken Sie die Passfeder in die Nut der Welle und drücken Sie das Zahnrad 19 des zweiten Gangs bis zum Anschlag auf den Zahnkranz der Welle. Die Nabe von Rad 19 sollte vom Zahnkranz abgewandt sein.

- - Setzen Sie die Distanzhülsen der Zahnräder des zweiten und dritten Gangs auf die Welle, drücken Sie den Segmentkeil in die Wellennut und drücken Sie das Zahnrad 21 des dritten Gangs mit der kurzen Nabe bis zum Anschlag in Richtung Distanzhülse.

- - Drücken Sie den Keil in die Wellennut und drücken Sie das Zahnrad 22 des fünften Gangs mit der kurzen Nabe bis zum Anschlag in Richtung Zahnrad 21 des dritten Gangs.

- - Drücken Sie den Keil in die Wellennut und drücken Sie das Zahnrad 23 des Nebenabtriebs mit der langen Nabe von Zahnrad 22 des fünften Gangs bis zum Anschlag.

- - Drücken Sie den Keil in die Wellennut und drücken Sie das Zahnrad 24 mit der langen Nabe bis zum Anschlag in Richtung Zahnrad 23 des Nebenabtriebs.

- - Setzen Sie den vorderen Anlaufring in die Wellennut ein, drücken Sie das vordere Wälzlager bis zum Anschlag auf die Welle und montieren Sie den Anlaufring des Lagers in die Welle. Nut.

Montieren Sie die Abtriebswelle in der folgenden Reihenfolge:

- - Montieren Sie Welle 14 (siehe Abb. 1) mit dem Gewindeende nach unten.

- - Montieren Sie die Anlaufscheibe auf der Welle, bis sie an der Stirnfläche der Keilfläche anliegt, und schieben Sie das Zahnrad 11 des zweiten Gangs mit dem Zahnkranz der Anlaufscheibe auf. Das Zahnrad auf der Welle muss sich leicht drehen lassen, ohne zu klemmen.

- – Drücken Sie die Passfedern in die Wellennuten und drücken Sie die Distanzhülse des zweiten und dritten Gangs bis zum Anschlag auf die Welle. Dabei muss das große Ende zum Zahnrad II des zweiten Gangs zeigen.

- – Montieren Sie die Synchronisierung 10 des zweiten und dritten Gangs, montiert mit dem Schlitten, mit der kurzen Nabe zum Zahnrad 11 des zweiten Gangs auf die Verzahnung der Distanzhülse.

- – Drücken Sie die Hülse des Zahnrads 9 des dritten Gangs bis zum Anschlag auf die Distanzhülse. Richten Sie dabei die Aussparung in der Hülse mit der Passfeder der Distanzhülse aus. Setzen Sie das Zahnrad 9 mit dem gerade verzahnten Kranz zum Synchronisierer 10 auf die Hülse. Das Zahnrad auf der Welle muss sich leicht drehen lassen, ohne zu klemmen.

- – Prüfen Sie die Längsbewegung des Käfigs der Kegelringe des Synchronisierers 10. Sie sollte innerhalb von 3–5 mm liegen. Das Eingreifen der Verzahnung des Synchronschlittens in die Verzahnung des Zahnrads sollte leichtgängig und ohne Verklemmen erfolgen.

- – Drücken Sie die Hülse des Zahnrads 8 des fünften Gangs bis zum Anschlag auf die Welle, wobei die Schulter zum Zahnrad 9 des dritten Gangs zeigt. Gleichzeitig Richten Sie den Stift der Hülse mit der Wellennut aus und montieren Sie das Zahnrad 8 mit der geraden Zahnkrone vom Hülsenflansch weg auf die Hülse.

Das Zahnrad sollte sich leichtgängig und ohne Verklemmen auf der Welle drehen lassen.

- – Montieren Sie die Anlaufscheibe des Zahnrads 8 des fünften Gangs, drehen Sie sie, bis die Vorsprünge der Scheibe mit der Wellenverzahnung fluchten, und drücken Sie den Sperrkeil hinein.

Der Abstand zwischen der Hülse des fünften Gangs und der Anlaufscheibe sollte 0,02–0,1 mm betragen. Dies wird durch die Wahl der Dicke der Anlaufscheibe vor dem Einbau des fünften Gangs gewährleistet.

Anlaufscheiben werden in drei Dicken hergestellt: 7–0,58, 7,15–0,58 und 7,3–0,58 mm.

- – Montieren Sie die Synchronisierung 5 des vierten und fünften Gangs auf der Verzahnung der angetriebenen Welle. 14 mit gerade verzahntem Rand des Schlittens mit kleinerem Durchmesser zum Ritzel des fünften Gangs hin ausrichten.

- – Vorderes Rollenlager bis zum Anschlag auf den vorderen Wellenzapfen aufpressen und Druckfederring in die Nut des vorderen Wellenzapfens einsetzen.

- – Öldichtung bündig mit dem inneren Ende der Bohrung in Deckel 15 der Abtriebswelle einpressen. Vor dem Einpressen der Dichtung wird die Sitzfläche der Bohrung im Deckel mit Nitrolack geschmiert.

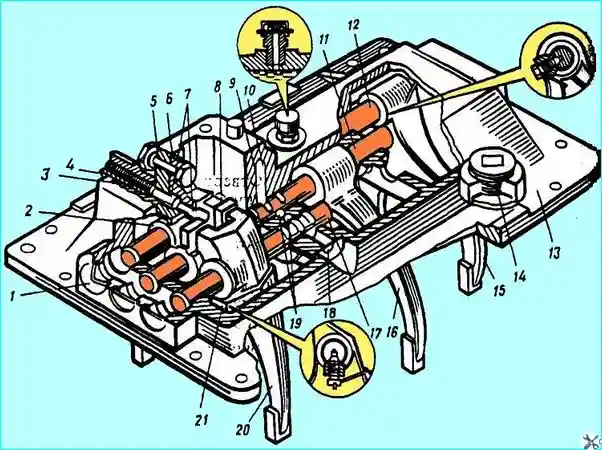

Der obere Deckel des Getriebes wird in folgender Reihenfolge montiert:

- – Feder 19 und Sperrkugel 18 in den Sitz des Deckels 1 einsetzen, Stange 21 in die Bohrungen des Deckels einführen und gleichzeitig Kopf 11 und Gabel 3 zum Einlegen des Rückwärtsgangs auf die Stange montieren.

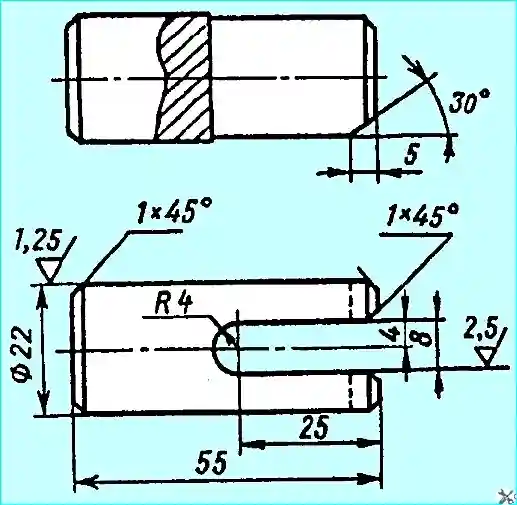

Beim Einbau der Stange einen Dorn verwenden (Abb. 3). Richten Sie die Gewindebohrungen in Kopf und Gabel auf die Bohrungen in der Stange aus und sichern Sie sie mit einer Sicherungsschraube, die mit einem Splint gesichert ist.

Abb. 2. Getriebedeckel: 1, 18 - Stopfen; 2 - Kopf der Rückwärtsganggabelstange; 3 - Sicherungsfeder; 4 - Federteller; 3 - Gestängeachse; 6 - Gestänge; 7 - Rückwärtsgangsicherungen; 8 - Kopf der 1. und 2. Ganggabelstange; 9 - Haltekugel; 10 - Haltefeder; 11 - 1. und 2. Ganggabelstange; 12 - Rückwärtsganggabelstange; 13 - obere Abdeckung; 14 - Stecker: 15 - Rückwärtsganggabel; 16 - Schaltgabel 1. und 2. Gang; 17 - Schaltgabelstange 3. und 4. Gang; 19 - Stangenverriegelungskugel; 20 - Schaltgabel 3. und 4. Gang; 21 - Sicherungsbolzen

- - Stange 5 der Schaltgabel für den dritten und vierten Gang in die Abdeckung 1 (Abb. 2) einsetzen und gleichzeitig die Gabel 8 auf die Stange montieren.

Das Gewindeloch in der Gabel mit dem Loch in der Stange ausrichten und die Gabel mit einer Sicherungsschraube 9 sichern, die mit einem Splint gesichert ist.

- - Die beiden Kugeln 7 der Schaltstangensicherung in die Kanäle der Abdeckung unter Stange 21 der Rückwärtsganggabel und unter Stange 5 der Schaltgabel für den dritten und vierten Gang einsetzen.

- - Stangen 21 und 5 in Neutralstellung bringen.

- - Den Stangensicherungsstift in die Stangenbohrung einsetzen, der sich darin frei bewegen sollte, und die montierte Stange mit Kopf 1 und darauf montierter Gabel montieren. 4 Schalthebel für den ersten und zweiten Gang sind in den Deckel eingesetzt.

Die Gewindebohrungen von Lenkkopf und Gabel mit den Bohrungen in den Stangen ausrichten und eine Sicherungsschraube mit Splintsicherung einsetzen.

- - Stopfen 10 in die Bohrungen im Deckel unter den Stangen einsetzen.

- - Stopfen auf Nitrolack anbringen.

- - Die Leine 15 zum Einlegen des Rückwärtsgangs am Deckel montieren und mit einer Achse 14 sichern, auf deren Gewindeende eine Mutter aufgeschraubt ist.

- - Die Sicherungsfeder in die Hülse 13 einsetzen und diese in den Deckel schrauben.

- - Die Öleinfüllschraube 2 und die Entlüftungsbaugruppe in den Deckel 1 einschrauben.

Der Fernschaltmechanismus wird in folgenden Reihenfolgen montiert:

- - Stift einsetzen 33 (siehe Abb. 1) in die Buchse einsetzen, eine Feder auf den Stiftkopf in der Buchse stecken und die montierte Einheit mit der Buchse in die Aufnahme des Kurbelgehäuses 30 einsetzen. Dabei die Bohrung in der Buchse mit der Gewindebohrung im Kurbelgehäuse ausrichten. Die Sicherungsschraube mit der Federscheibe einschrauben.

- – Öleinfüll- und Ablassschrauben in das Kurbelgehäuse 30 einschrauben.

- – Einen Segmentschlüssel in die Nut der Welle 34 einführen, den Zwischenschalthebel 29 auf die Welle aufsetzen, nachdem zuvor die Nut im Hebel mit dem Schlüssel und die Gewindebohrung mit der Bohrung in der Welle ausgerichtet wurden. Die Stellschraube einschrauben und mit einem Splint sichern.

- – Die montierte Welle 34 von der Seitenklappe des Kurbelgehäusedeckels in das Kurbelgehäuse 30 einsetzen.

Abb. 3. Dorn zur Montage der Schaltgabelstangen

- - Setzen Sie einen Passstift in die Nut am freien Wellenende ein und stecken Sie ihn auf das Wellenende Schalthebel 6: Das Gewindeloch im Hebel mit dem Loch in der Welle ausrichten, die Stellschraube einschrauben und wie beim Zwischenhebel 29 mit einem Splint sichern.

- - Den Kopf der Stange 28 auf die Kugelfläche des Zwischenhebels 29 aufsetzen, den Dichtring der Stange 28 in die Nut des Kurbelgehäuses einsetzen und die Stange 28 von der Seite des Dichtrings mit der Aussparung für die Schraube zur Befestigung des Stangenkopfes des Zwischenhebels 29 in das Kurbelgehäuse einführen. Gleichzeitig den Kopf so auf die Stange setzen, dass das Gewindeloch von der Klappe aus ausgerichtet ist.

- - Die Bohrung im Kopf mit der Aussparung an der Stange 28 ausrichten und die Schraube zur Befestigung des Kopfes mit einer Federscheibe einschrauben.

- - Die Kurbelgehäusedeckeldichtung beidseitig mit Dichtpaste einfetten, auf der Kurbelgehäuseklappe montieren, die Löcher für die Schrauben ausrichten, die Dichtung und den Deckel des Mechanismusgehäuses auftragen und die Schrauben festschrauben. mit Federscheiben in die fluchtenden Bohrungen einsetzen.

Die Ölpumpe wird in folgender Reihenfolge zusammengebaut:

- – Ein Segmentkeil wird in die Nut der Antriebswelle gedrückt, und die Welle mit dem Keil wird in das Antriebsrad gepresst. Dabei muss ein Abstand von (25,5 ± 0,5) mm zwischen dem Ende des Zahnrads und dem Ende der Welle auf der Schaftseite eingehalten werden.

- – Das angetriebene Zahnrad wird mit der Bronzebuchse auf die Achse gesetzt, und die Welle mit dem Antriebsrad wird in die Buchse am Sockel eingesetzt.

- – Die Pumpengehäusedichtung wird auf dem Sockel montiert, nachdem sie zuvor mit Testbenzin entfettet und beidseitig mit einer Dichtungspaste geschmiert wurde.

- – Der Pumpenkörper wird mit den Zahnrädern auf dem Sockel montiert, wobei die Bohrungen von Gehäuse, Dichtung und Sockel ausgerichtet werden. Die Schrauben mit Federscheiben werden eingedreht.

- – Leichtgängigkeit prüfen. Die Zahnräder müssen sich leichtgängig und ohne Verklemmen von Hand drehen lassen.

- - Kugel und Feder in die Pumpengehäuseaufnahme einsetzen und den Bypassventilstopfen bis zum Anschlag einschrauben.

- - Befestigungsschrauben und Ventilstopfen mit einem 1,2-mm-Draht sichern.

- - Die montierte Pumpe auf einem Prüfstand mit Öl der Güte Dp-11 bei einer Temperatur von (50 ± 5) °C und einer Antriebswellendrehzahl von 1100 min-1 mindestens 3 min lang prüfen.

Während der Prüfung sollte der Öldruck am Auslass zwischen 0,7 und 0,12 MPa (0,7 und 1,2 kgf/cm²) liegen und die Förderleistung mindestens 7 l/min bei einem Gegendruck von 0,07 und 0,12 MPa (0,7 und 1,2 kgf/cm²) betragen. Ölleckagen durch die Anschlüsse sind nicht zulässig.

Die Montage des Getriebes erfolgt in der folgenden Reihenfolge:

- – Das Ansaugsieb mit Dichtungssatz in die untere Kurbelgehäuseklappe 18 (siehe Abb. 1) des Getriebes einbauen, den Ansaugdeckel 20 mit Magnetsatz auf das Sieb setzen und die Schrauben mit Federscheiben in die entsprechenden Löcher schrauben und gleichmäßig anziehen.

- – Dichtungen und Abdeckungen an den seitlichen Kurbelgehäuseklappen anbringen und die Schrauben in die entsprechenden Löcher schrauben. Die Dichtungen des Lukendeckels und die Gewindebohrungen für die Schrauben werden vor dem Einbau mit einer Dichtungspaste geschmiert.

- – Die Ölkanäle und den Innenraum des Getriebegehäuses mit Druckluft ausblasen, die Ölablassschrauben und die Ölstandskontrollschraube in das Gehäuse einschrauben und die Gewindebohrungen zuvor mit einer Dichtungspaste schmieren.

- – Die Zwischenwellenbaugruppe 17 mit dem Lager im vorderen Sitz in das Getriebegehäuse einbauen. Den Sicherungsring in die Nut des Außenrings des Kugellagers einsetzen. Das hintere Kugellager auf das Ende der Zwischenwelle und gleichzeitig in die Gehäusebohrung drücken. Eine Anlaufscheibe auf das Ende der Zwischenwelle aufsetzen und die Schrauben in die fluchtenden Bohrungen einschrauben und bis zum Anschlag festziehen.

- – Den Block 27 des Rückwärtsgangs mit Wälzlagern und Zwischenhülse montieren und die Wälzlager zuvor mit dem Schmierfett TSIA-TIM-201 schmieren.

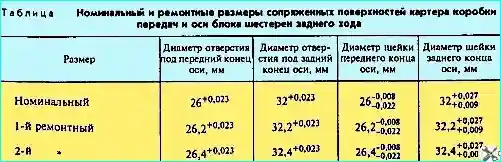

- – Den Rückwärtsgangblock in das Getriebe einbauen. Gehäuse 18 mit dem kleinen Zahnkranz zum hinteren Gehäuseende hin positionieren. Die Achse 26 des Getriebeblocks in die Gehäusebohrungen mit Nenn- oder Reparaturmaß (siehe Tabelle) einpressen, sodass die Fase am Ende der Achse zum hinteren Lager der Zwischenwelle zeigt.

- - Die Abdeckung des hinteren Lagers der Zwischenwelle am Ende des Getriebegehäuses mit dem Vorsprung zur Fase der Achse des Getriebeblocks hin montieren und die Schrauben mit Federscheiben in die ausgerichteten Bohrungen einschrauben und gleichmäßig anziehen.

- - Die Drehung des Rückwärtsgangblocks und der Zwischenwelle prüfen, indem die Zähne des Getriebeblocks mit Druckluft (0,5–0,7 MPa, 5–7 kgf/cm²) beaufschlagt werden. Klopfen, Schleifen und ungleichmäßige Geräusche sind nicht zulässig.

- - Setzen Sie das Zahnrad 12 des ersten und des Rückwärtsgangs auf die Verzahnung der Abtriebswelle 14 und prüfen Sie die Leichtgängigkeit entlang der Verzahnung. Entfernen Sie das Zahnrad von der Welle und setzen Sie es in das Getriebegehäuse 18 ein. Blasen Sie die Abtriebswellenbaugruppe mit Druckluft aus und setzen Sie sie sanft in das Getriebegehäuse ein. Montieren Sie gleichzeitig den ersten und den Rückwärtsgang.

- - Die Kanäle der Antriebswelle mit Druckluft ausblasen und die Antriebswelle 2 mit dem Lager in die Bohrung des Kurbelgehäuses 18 einsetzen. Dabei den Ölablassschlauch mit der Bohrung der Abtriebswelle ausrichten.

- Den Sicherungsring in die Nut des Außenrings des hinteren Kugellagers der Abtriebswelle 14 einsetzen und gleichzeitig das Lager auf das hintere Ende der Abtriebswelle in die Bohrung des Getriebekurbelgehäuses 18 drücken.

- Die Leichtgängigkeit der Wellen von Hand prüfen. Die Wellen sollten sich leicht drehen lassen, ohne zu klemmen, wenn sich die Synchronisierer und das Zahnrad 12 im ersten Gang und im Rückwärtsgang befinden.

- Den Tachometer-Antriebsritzel auf das hintere Ende der Abtriebswelle 14 drücken, Dichtung und Abdeckung montieren. 15 des hinteren Lagers der Abtriebswelle. Die Lauffläche der Dichtung im Deckel mit TSIA-TIM-201-Schmierfett einfetten. Eine Schraube mit Federscheiben in die fluchtenden Bohrungen einschrauben und gleichmäßig bis zum Anschlag anziehen.

- Flansch 16 der Kardanwelle bis zum Anschlag andrücken, eine Unterlegscheibe auf das verzahnte Ende der Abtriebswelle aufsetzen, die Mutter aufschrauben und festziehen, bis der Schlitz in der Mutter mit der Bohrung in der Welle fluchtet. Den Splint einsetzen.

- Die Schraubennut und die Lauffläche der Dichtung im Deckel 3 des Lagers der Antriebswelle 2 mit TSIA-TIM-201-Schmierfett einfetten. Die Dichtung des Deckels beidseitig und die Gewindebohrungen im Kurbelgehäuse für die Deckelbefestigungsschrauben mit der Dichtpaste „Sealant“ einfetten.

- Eine Dichtung auf den Deckelflansch auftragen, die Bohrungen für die Schrauben ausrichten, Deckel 3 auf Antriebswelle 2 montieren und ausrichten. Den Ölablasskanal im Deckel mit der Drosselhülse im Getriebegehäuse 18 verbinden. Die Schrauben in die fluchtenden Bohrungen einschrauben und bis zum Anschlag festziehen. Unterlegen Sie zuvor Unterlegscheiben. Die Schrauben paarweise mit Splintdraht (1,2 mm Durchmesser) sichern.

- Die Dichtung der Ölpumpe 25 beidseitig und die Gewindebohrungen im Getriebegehäuse 18 für die Befestigungsschrauben der Ölpumpe mit der Dichtpaste „Sealant“ einfetten.

- Eine Dichtung auf den Sockel der Ölpumpe 25 auftragen und die Schraubenbohrungen ausrichten. Die Pumpenbaugruppe am Getriebegehäuse 18 montieren. Dabei den Vorsprung des Ritzelwellenschafts mit der Nut in der Zwischenwelle 17 und dem zum Lagerdeckel 3 der Antriebswelle gerichteten Ausschnitt des Sockels ausrichten. Die Schrauben mit den untergelegten Unterlegscheiben in die fluchtenden Bohrungen einschrauben und paarweise sichern.

- Die Drehung der Getriebewellen von Hand prüfen. Sie sollten sich leicht drehen lassen, ohne zu klemmen.

- Montieren Sie die oberen und unteren Abdeckungen auf den Klappen des Kupplungsgehäuses 4 und befestigen Sie sie mit Schrauben und darunterliegenden Federscheiben.

- Fettieren Sie die Gewindebohrungen im Getriebegehäuse 18 unter den Befestigungsschrauben des Kupplungsgehäuses 4 mit der Dichtungspaste „Sealant“.

- Montieren Sie das montierte Kupplungsgehäuse 4 am Ende des Getriebes. Schrauben Sie die Schrauben mit darunterliegenden Federscheiben in die fluchtenden Bohrungen des Kupplungsgehäuses und des Getriebes und sichern Sie sie paarweise mit einem Splintdraht mit einem Durchmesser von 1,6 mm.

- Setzen Sie die Welle der Kupplungsausrückgabel so in die vier Buchsen des Kupplungsgehäuses ein, dass sich das verzahnte Wellenende (von der Seite des Kardanwellenflansches aus gesehen) links befindet. Prüfen Sie die Leichtgängigkeit der Welle von Hand. Stecken Sie einen Keil in die Wellennut. Ziehen Sie die Welle aus einer Buchse heraus. Montieren Sie die Kupplungsausrückgabel. Die Gabel mit den bearbeiteten Flächen nach vorne daraufsetzen. Die Zugschraube mit Unterlegscheiben in die Gabelbohrung einschrauben. Die Gabel symmetrisch zum Rohr des Lagerdeckels 3 des Antriebswellenlagers positionieren und die Zugschraube festziehen.

- Das Lager bis zum Anschlag auf den Ansatz der Ausrückkupplung 1 pressen. Nach dem Pressen sollten sich Innenring und Außenring des Lagers frei von Hand drehen lassen.

- Die Kupplungsbaugruppe 1 auf dem Lagerdeckel 3 des Antriebswellenlagers montieren. Die Leichtgängigkeit der Kupplung entlang des Lagerdeckels prüfen. Die Kupplungsfedern anbringen und ihre Enden in die Bohrungen der Kupplung und der Gabel einführen.

- Den Schmierschlauch der Ausrückkupplung an der Kupplung und dem Kupplungsgehäuse anschrauben.

- Winkelöler in das am Kupplungsgehäuse befestigte Schlauchende und in die Bohrungen zur Schmierung der Lagerzapfen der Ausrückwelle einschrauben.

- Synchronisierungen 5, 10 und Gang einstellen. 12 des ersten Gangs und des Rückwärtsgangs in Neutralstellung. Eine Dichtung auf die Passfläche des Getriebegehäuses 18 mit der oberen Abdeckung 13 auflegen und die Löcher für die Schrauben ausrichten. Die obere Abdeckung 13 auf der Dichtung montieren und die Schaltgabeln mit den Nuten der Synchronisationseinrichtungen 5 und 10 sowie des Zahnrads 12 des ersten Gangs und des Rückwärtsgangs ausrichten. Die Schrauben in die ausgerichteten Löcher schrauben und gleichmäßig festziehen.

- Die Dichtung des Fernschaltmechanismus auf die Bolzen der oberen Abdeckungen montieren ki, legen Sie die Baugruppe des Fernschaltmechanismus so auf die Dichtung, dass sie zum verzahnten Ende der Kupplungsausrückwelle zeigt und der Schalthebel in die Nut des Schaltstangenkopfes eingreift. Legen Sie Federscheiben auf die Bolzen, schrauben Sie die Muttern auf und ziehen Sie sie bis zum Anschlag fest.

- Setzen Sie das Tachometer-Antriebsrad in die Abdeckung 15 des hinteren Lagers der angetriebenen Welle 14 ein, montieren Sie die Abdeckung der austauschbaren Zahnräder mit der angetriebenen zylindrischen Zahnradwelle und befestigen Sie sie mit Schrauben.

- Schmieren Sie die Kupplungsausrückhülse und die Buchsen der Kupplungsausrückwelle durch Öler mit feuerfestem Universalfett.

- Vor der Prüfung auf dem Prüfstand muss das montierte Getriebe die folgenden Anforderungen erfüllen:

- Die Getriebewellen müssen sich beim Drehen der Eingangswelle von Hand frei drehen und dürfen nicht klemmen, sowohl in der Neutralstellung des Schalthebels als auch bei ausgerücktem ersten Gang und Rückwärtsgang.

- Alle Gänge sollten sich ohne großen Kraftaufwand schalten lassen. Die Stangenverriegelungen müssen die Stangen in der eingelegten und ausgekuppelten Stellung eindeutig fixieren. Das gleichzeitige Einlegen zweier Gänge ist nicht zulässig.

- Beim Drehen der Kupplungsausrückwelle von Hand muss sich die Kupplungsausrückkupplung frei und ohne Verklemmen entlang der Führungsabdeckung des Antriebswellenlagers bewegen lassen, bis sich Kupplungsenden und Abdeckung berühren.

Bei der Prüfung eines reparierten Getriebes auf dem Prüfstand darf regeneriertes Dieselöl DP-11 als Schmiermittel verwendet werden, das auf 65 °C erhitzt und in das Getriebe und den Fernbedienungsmechanismus eingefüllt wird.

Getriebe werden in allen Gängen sowohl ohne als auch unter Last geprüft, wobei ein Bremsmoment von 2 % auf die Abtriebswelle ausgeübt wird.

Der Betrieb des Getriebes auf dem Prüfstand muss in jedem eingelegten Gang ohne scharfe Geräusche und Stöße erfolgen. Der Geräuschpegel wird nach Gehör im Vergleich zum Referenzgetriebe beurteilt.

Das Schalten muss ohne großen Kraftaufwand und ohne Verklemmen erfolgen. Bei Schalthebel in Leerlaufstellung und maximaler Drehzahl der Antriebswelle.

Eine leichte Drehung der Abtriebswelle ist zulässig und wird durch ein auf den Flansch ausgeübtes Drehmoment von maximal 15 Nm (1,5 kg/cm) ausgeglichen.

Ölleckagen durch die Getriebeverbindungen sind nicht zulässig. Geringe Ölleckagen durch Dichtungen und Entlüftung sind möglich, jedoch ohne Tropfenbildung.

Die Öltemperatur in der Getriebeölwanne darf während der Prüfung 85 °C nicht überschreiten.