Конструктивно карданні передачі всіх модифікацій автомобілів виконані за єдиною схемою та відрізняються лише кількістю карданних валів та їх довжиною

Невеликі бази автомобілів МАЗ-5335 та їх модифікацій дозволили здійснити однокарданну схему. Нижче наведено основні дані карданних передач.

Основні дані

Довжина карданних валів (відстань між фланцями кріплення шарнірів) автомобілів, мм:

- - МАЗ-5335, МАЗ516Б - 1868

- - МАЗ-504В, МАЗ5429, МАЗ-5430, МАЗ-5549 - 1320

Розміри труб карданних валів, мм:

- - зовнішній діаметр - 89±0,32

- - товщина стін – 3,5±0,16

- - діаметр шийок хрестовин, мм – 33,65-0,015

- - Тип голчастого підшипника хрестовини карданного валу ГПЗ-804707К3С10

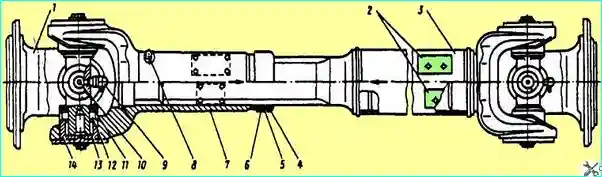

Мал. 1. Карданний вал: 1 - фланець-вилка; 2- балансувальні пластини; 3-вал; 4. кільце сальника; 5 – сальник; 6 - обойма сальника; 7 - ковзна вилка; 8 - масляка вилки; 9-масляка хрестовини; 10 - хрестовина; 11 – торцеве ущільнення; 12 - сальники голчастого підшипника; 13 - голчастий підшипник; 14 - кришка підшипника

У автомобілів МАЗ-5335 МАЗ-516Б карданні вали довші, ніж у інших модифікацій. Карданні з'єднання всіх передач автомобілів МАЗ повністю уніфіковані.

У автомобілів МАЗ-64227 карданна передача складається з двох карданних валів: приводу до середнього та заднього мостів. МАЗ-54322 має один карданний вал до заднього мосту.

Обслуговування карданної передачі полягає у виконанні мастильних робіт, а також перевірці стану кріплення фланців карданного валу та кришок голчастих підшипників.

Можливі несправності карданної передачі та способи їх усунення операціями технічного обслуговування та ремонту наведені в таблиці.

Змащення карданної передачі проводять у суворій відповідності з періодичністю виконання мастильних операцій і мастила для підшипників, хрестовин, шліцевого з'єднання.

Перевірка кріплення фланців карданного валу проводиться на автомобілі при розгальмованому гальмі стоянки.

Важіль перемикання коробки передач встановлюють у нейтральне положення. Автомобіль має бути загальмований упорами, підкладеними під колеса.

Якщо при похитуванні фланців-вилок карданної передачі буде виявлено послаблення кріплення фланців вторинного валу коробки передач або ведучої шестерні редуктора заднього моста, необхідно від'єднати відповідний кінець карданного валу, розшплінтувати гайку кріплення фланця, а потім підтягнути її до відмови.

Всі болти кріплення фланців карданного валу повинні бути також ретельно затягнуті моментом 44-56 Нм (4,4-5,6 кгс.м).

За відсутності динамометричного ключа затягувати їх потрібно повністю. Заміна болтів кріплення фланців, встановлених під час заводського складання, термічно не обробленими болтами не допускається.

Зазори між хрестовиною 10 та голчастими підшипниками 13 (див. рис. 1) усувають підтяжкою болтів, що кріплять підшипники.

Несправності, що виникли під час експлуатації та метод усунення

Підвищений шум, чітко чутний при русі накатом

- Відсутність мастила у шліцевому з'єднанні - Змастіть шліцеве з'єднання

- Ослаблення затягування болтів кріплення вилки з фланцем - Затягніть болти

- Зношування деталей шліцевого з'єднання - Замініть карданний вал

- Зношування підшипника проміжної опори - Замініть підшипник

Вібрація карданної передачі

- Погнутість або скручування труби карданного валу - Замініть карданний вал

- Неправильне з'єднання ковзної вилки з шліцьовим кінцем валу - Встановіть шліцьовий кінець валу в ковзну вилку, сумісивши стрілки

- Підвищене зношування деталей шарніра - Замініть хрестовину

- Відрив балансувальних пластин - Замініть вал або відбалансуйте

При розбиранні карданного валу зі ковзною вилкою (див. рис. 1) виконують наступне:

- - відгинають вусики стопорної пластини з граней болтів, вивертають болти і знімають з торців щік вилок стопорні пластини, кришки 14 підшипників;

- - виймають голчасті підшипники 13 з отворів фланця-вилки 1 та ковзної вилки 7. Для випресування підшипників з фланця-вилки та з вилки необхідно використовувати спеціальний пристрій.

Користуватися молотком не можна, оскільки це призводить до порушення співвісності отворів під підшипники у вилках шарніра.

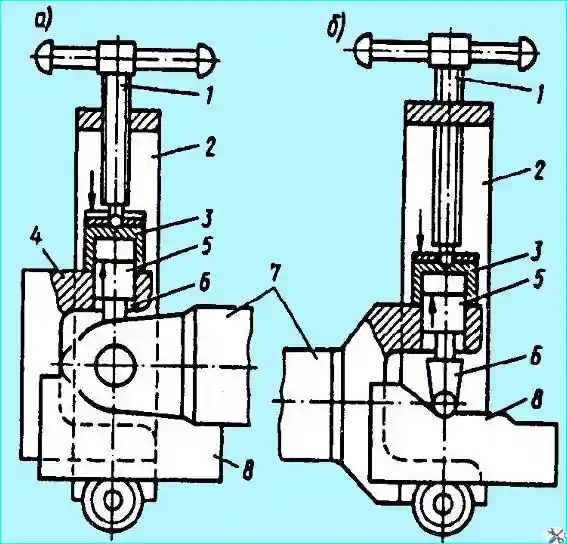

При випресовуванні підшипників на опорну призму (рис. 2) встановлюють вилку 7 карданного валу та випресовують підшипники з фланця-вилки (див. рис.2, а), потім спресовують торцеві сальники і знімають фланець-вилку 4 і після цього шипи хрестовини 6 встановлюють спеціальні лунки опорної призми і випресовують підшипники з вилки 7карданного вала (див. рис. 2, б);

- - знімають з шипів хрестовини 10 (див. рис. 1) фланець-вилку 1 і з отворів ковзної вилки видаляють хрестовину 10 вивертають з хрестовини 10 маслянку 9.

Випресування підшипників з фланца-а вилки (б): 1 - гвинт; 3 - склянка;

У такій же послідовності розбирають карданний вал з боку з'єднання зі ковзною вилкою.

Наступне розбирання проводять у такому порядку:

- - вивертають маслю 8 з ковзної вилки 7;

- - відвертають обойму 6 сальника і знімають ковзну вилку 7 з шліцевого кінця карданного валу;

- - виймають з обойми 6 сальника кільце ущільнювача 4 сальника і знімають обойму 6 з шліцевого кінця валу.

Ремонту в карданній передачі підлягають фланець-вилка, ковзна вилка та хрестовина карданного валу.

Фланець-вилка карданного валу виготовлена зі сталі 40 і термічно оброблена до твердості НВ 229—269.

Основними дефектами, за наявності яких фланець-вилка підлягає відновленню, є: знос отворів під підшипники та болти кріплення фланця.

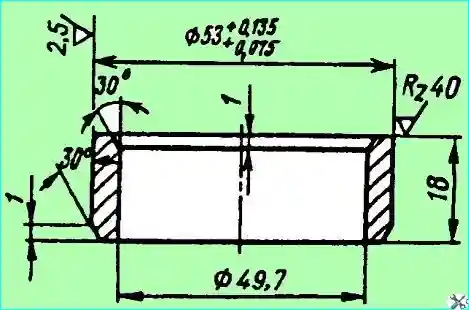

рис. Ремонтна втулка отворів карданів під голчасті підшипники

Під час зносу отворів під підшипники до діаметра понад 50,05 мм їх відновлюють постановкою ремонтних втулок.

Фланець-вилку посадковим буртом 132 мм встановлюють у пристрій, закріплений на шпинделі токарного верстата, закріплюють притиском і розточують два отвори в лінію до діаметра 53+0,06 мм.

Потім запресовують у розточені отвори ремонтні втулки (рис. 3), виготовлені зі сталі 20, приварюють їх до вилки в чотирьох точках з внутрішньої сторони електродом УОНІ-13/45 Ø 3 мм.

Потім втулки з боку внутрішнього торця запилюють напилком урівень з основною поверхнею деталі, розточують і розгортають отвори у втулках у лінію до Ø 50+0,027 мм.

Вісь поверхонь отворів під підшипники поверхні повинна перетинати вісь посадкового бурта з точністю 0,1 мм і неспіввісність поверхонь отворів під підшипники допускається не більше 0,025 мм.

При зносі понад 10,5 мм отвори під болти кріплення розсвердлюють до Ø 12 мм, зенкують під кутом 90° на глибину 8 мм і заварюють електродом УОНІ-13/55 Ø 4 мм.

Потому встановлюють фланець у пристрій на токарному верстаті, базуючись по отворах під підшипники, і проточують поверхню фланця з обох боків від напливів металу врівень з основною поверхнею.

Після цього встановлюють фланець в кондуктор, базуючись по поверхні посадкового бурта, свердлять вісім отворів Ø 10+0,3+0,1 мм і зенкуют їх з двох сторін (фас 0,5 х 90°). мм.

Ковзаюча вилкакарданного валу виготовлена зі сталі 40 і термічно оброблена за твердістю НВ 229—269.

Отвори під підшипники відновлюють так само, як у фланці-вилці.

Неспіввісність поверхонь отворів під підшипники допускається не більше 0,025 мм.

При зносі за зовнішнім діаметром понад 65,05 мм або за шириною до розміру понад 5,10 мм шліцеві канавки відновлюють обтисканням з одночасною нарізкою різьблення під гайку.

Хрестовина карданного валу виготовлена зі сталі 18ХГТ і цементована на глибину 1,6—1,9 мм з наступним загартуванням до твердості HRC58—64.

Основним дефектом, при якому хрестовина підлягає відновленню, є зношування шипів до розміру менше 33,62 мм.

При відхиленні відстані між торцями протилежних шипів до розміру менше 126,91 мм або більше 127,05 мм хрестовину бракують.

Зношені шипи хрестовини відновлюють до діаметра 36,5 вібродуговим наплавленням дротів ОВС діаметром 1,6 мм з охолодженням, з подальшим шліфуванням до діаметра 33,65-0,015-0,030 мм і шерохованості 0,63.

Шипи повинні лежати в одній площині з відхиленням не більше 0,3 мм.

Складання карданного валу виконують у такій послідовності:

- ввертають у хрестовину 10 (рис. 1) запобіжний клапан і кутову маслянку 9, похила частина якої повинна розташовуватися між шипами хрестовини під кутом 45± 5° і виступати з хрестовини на величину не більше 33 мм. розмір відповідає відстані торця маслянки до осі шипів хрестовини;

- - вставляють підсобрану хрестовину 10 шипами в отвори ковзної вилки 7 і на вільні шипи хрестовини встановлюють фланець-вилку 1. При цьому хрестовину розташовують так, щоб масляна була звернена у бік ковзної вилки.

- - напресовують торцеві ущільнення 11 на шини хрестовини 10 через отвори для підшипників у вилках закладають у порожнину між робочими кромками торцевого ущільнення та голчастого підшипника пластичне мастило № 158 у кількості (10±1) г в кожен

- - запресовують голчасті підшипники 13 в отвори вилки 1 і ковзної вилки 7. Складання шарніра з підшипниками проводять тільки із застосуванням ручного преса.

Допускається вивернути маслю з хрестовини для полегшення складання шарнірів під час запресування підшипників для виходу зайвого мастила і слід загорнути маслю після повного складання шарніра;

- - встановлюють на торці щік вилок опорні та стопорні пластини, закріплюють кожну кришку та пластини болтами, які повинні бути затягнуті моментом 14-17 Нм (1,4-1,7 кгс/м) та законтрені загинанням одного з вушків стопорної пластини до грані головки кожного

- - аналогічно встановлюють фланець-вилку з другого кінця карданного валу 3;

- - встановлюють з боку шліцевого кінця обойму 6 сальника 5 ковзної вилки 7, кільце 4 сальника, уклавши його в обойму, і заправляють в обойму ущільнювальне гумове кільце 4;

- - встановлюють на шліцевий кінець карданного валу ковзну вилку 7 таким чином, щоб осі отворів у ковзній вилці та у вилці на валу 3 знаходилися в одній площині, допускається відхилення осей зазначених отворів на кут не більше 2°.

При цьому стрілки на ковзній вилці та трубі карданного валу повинні бути поєднані;

- - навертають обойму 6 сальника на ковзну вилку 7, ввертають у вилку маслянку 8 і через неї змащують шліцеве з'єднання мастилом УСсА або Літол-24 до видавлювання її з отвору заглушки ковзної вилки;

- - кернят обойму 6 сальника ковзної вилки в двох місцях, розташованих по колу;

- - перевіряють кут хитання карданів від середньої осі в кожну сторону, який має бути не менше 24°;

- - виконують динамічне балансування зібраного карданного валу.

- - дисбаланс не повинен перевищувати 65 гсм. дисбаланс усувають приварювання пластин 2, вигнутих по зовнішньому діаметру карданного валу, і повертаючи ковзну вилку на 180°.