Центральний редуктор заднього моста після зняття з автомобіля для ремонту розбирають на верстаті заввишки 500—600 мм у такій послідовності:

- - зняти провідну шестерню 5 (див. рис. 1) з підшипниками у зборі;

- - зняти стопори та вивернути гайки 20 підшипників диференціала, послабивши болти кріплення кришок 21;

- - зняти кришки 21 підшипників диференціала;

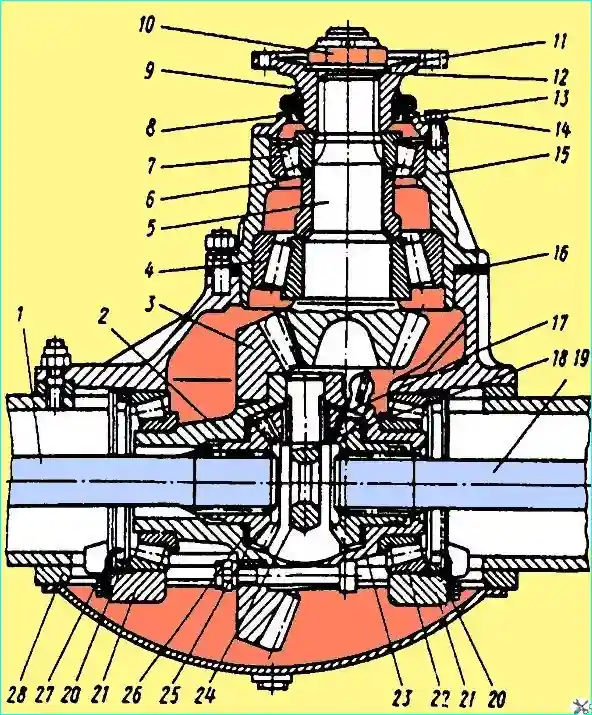

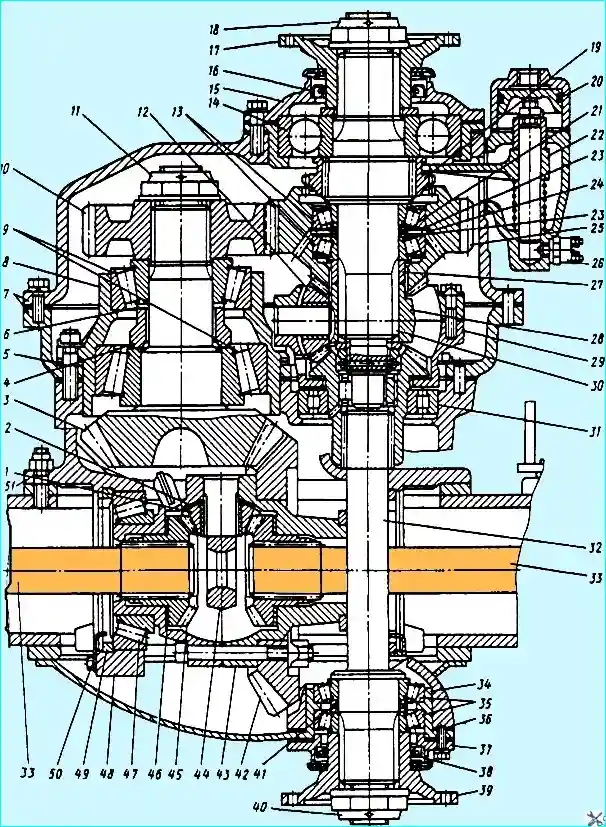

Мал. центральний редуктор заднього моста: 1, 19 – півосі; 2, 23 – шашки диференціала; 3 - ведена шестерня; 7, 12 – підшипники; 5 провідна шестерня; 6, 16 - регулювальні прокладки; 8 – сальник; 9 - фланець; 10 – гайка; 11 – шайба; 12 - ущільнювальне кільце; 13 – кришка; 14 – болт; 15 – корпус підшипників; 17 - сателіт; 18 - наполегливе кільце; 20 – гайка підшипників диференціала; 21 - кришка підшипника; 24 - хрестовина; 25 - півосьова шестерня; 26 – шайба; 27 – стопор гайки підшипника; 28 - картер моста

- - відвернути гайки болтів кріплення чашок диференціала та за допомогою демонтажних болтів розібрати диференціал (зняти сателіти, півосьові шестерні, завзяті шайби);

- - зняти за потреби підшипники 22 диференціала за допомогою універсального знімача;

- - затиснути провідну шестерню в лещатах, губки яких покриті накладками з м'якого металу, відвернути гайку і зняти фланець 9 провідної шестерні, кришку 13 з сальником;

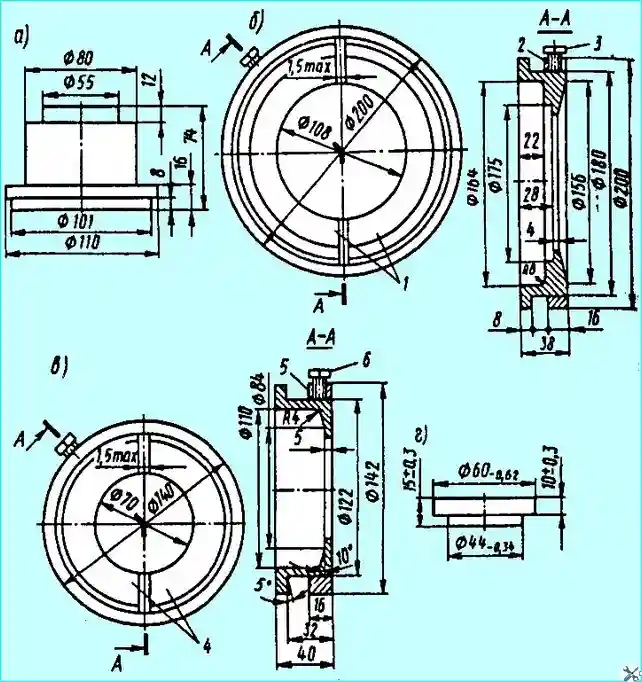

Мал. Комплект оправок до універсального знімача для зняття підшипників середнього та заднього мостів: (а) - опора для зняття внутрішнього кільця підшипника диференціала та внутрішнього кільця зовнішнього підшипника маточини середнього та заднього мостів; (б) - оправлення для зняття внутрішнього кільця внутрішнього підшипника провідної шестерні; (в) - оправлення для зняття внутрішнього кільця зовнішнього підшипника циліндричної шестерні середнього моста; (г) - опора для зняття внутрішнього кільця циліндричного підшипника мостового диференціала; 1, 4 - півкільця; 2, 5 - кільця; 3, 6 - болти

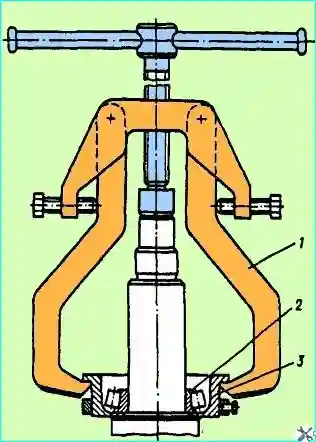

- - зняти корпус 15 з підшипниками; зняти внутрішнє кільце внутрішнього конічного підшипника з валу ведучої шестерні за допомогою універсального знімання з оправкою (рис. 2);

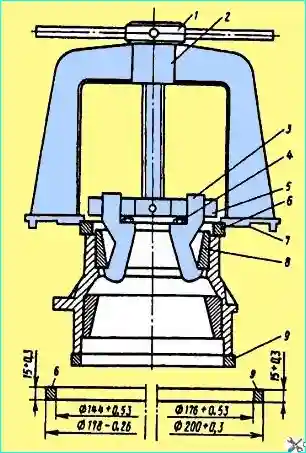

Мал. Зняття зовнішніх кілець підшипників та провідної шестерні середнього та заднього мостів: 1 – гайка; 2 - знімач; 3 – захоплення; 4 – болти; 5 - качалка; 6, 9 - кільця; 7 - упор; 8 - зовнішнє кільце підшипника

- - при необхідності випресувати зовнішні обойми підшипників провідної шестерні з корпусу підшипників за допомогою знімача (рис. 3) без кільця 6.

Розібрані деталі центрального редуктора промивають та ретельно оглядають.

Перевіряють стан робочих поверхонь підшипників: на них не повинно бути викритих місць, тріщин, вм'ятин, лущень.

Роліки та сепаратори також не повинні мати руйнувань та пошкоджень.

Зуб'я шестерень не повинні мати сколів та обломів, тріщин, фарбування цементаційного шару, піттингу. Вибоїни та задирки на зубах шестерень необхідно зняти та зачистити.

Зношування зубів конічних шестерень за товщиною характеризується величиною бічного зазору при правильно відрегульованому зачепленні (по плямі контакту).

Зазор заміряється індикатором великого діаметра.

При підвищеному шумі шестерень центрального редуктора величина бічного зазору 0,8—0,9 мм може бути основою заміни конічної пари шестерень.

У разі необхідності заміни однієї з шестерень потрібно комплектно замінювати ведучу та ведену конічні шестірні, оскільки на заводі вони підібрані попарно по плямі контакту, бічному зазору та маркуються однаковим номером.

Під час огляду деталей диференціала слід звернути увагу на стан поверхні шийок хрестовини, отворів та сферичних поверхонь сателітів, опорних поверхонь напівосьових шестерень опорних шайб та торцевих поверхонь чашок диференціала.

Ці поверхні не повинні мати задир. У разі значного зношування або ослаблення посадки бронзової втулки сателіту її потрібно замінити.

Обробку нової втулки проводити після запресування її в сателіт до діаметра 32+0,05мм.

При значному зносі бронзових опорних шайб півосьових шестерень останні підлягають заміні.

Товщина нових бронзових шайб - 1,5 мм. Чашки диференціалу за необхідності заміни однієї з них замінюють комплектно.

Картер редуктора виготовлений зковкого чавуну КЧ 37-12.

Основними дефектами, при яких відновлюють картер є знос отворів під картер підшипників і отвори під задній підшипник валу провідної шестерні, пошкодження різьблення під гайки підшипників диференціала.

Мал. Ремонтні втулки картера редуктора: (а) – під картер підшипників валу провідної шестерні; (б) - під задній підшипник

При зносі отвору під картер підшипників валу ведучої шестерні до діаметра понад 150,10 мм його розточують до розміру 156+0,08 мм на глибину 44+0,1 мм.

Запресовують у розточений отвір ремонтну втулку (рис. 4) до упору в буртик, забезпечивши натяг у межах 0,08—0,12 мм та поєднавши отвір у втулці з масляним каналом у картері підшипників.

Отвір у втулці розточують до діаметра 150+0,063 мм, підрізають торець втулки врівень з основним металом і розточують фаску 2х30°.

Отвір під задній підшипник валу провідної шестерні, зношений до діаметра понад 90,07 мм, відновлюють постановкою ремонтної втулки.

Зношений отвір розточують на токарному верстаті в планшайбі до діаметра 96+0,07 мм на глибину 22+0,1 мм.

Потім запресовують ремонтну втулку до упору в буртик, забезпечивши натяг у межах 0,05—0,08 мм, і розточують отвір у втулці до діаметра 90+0,035 мм.

Торець втулки підрізають урівень з основним металом і розточують фаску 1,5х30°.

При пошкодженні різьблення під регулювальні гайки підшипників диференціала розточують: пошкоджене різьблення під гайку лівого підшипника до 135,9-02 мм на глибину 21 мм, фаску 1,5х45°, канавку шириною 5 мм до 139 мм на глибину 21 мм канавку.

При пошкодженні різьблення під гайку правого підшипника розточують: пошкоджене різьблення до 155,9 мм на глибину 19 мм, фаску 1,5 х 45°, канавку шириною 5 мм до діаметра 159 мм на глибину 19 мм і нарізають ремонтне різьблення на канавку 128 х2.

Під час ремонту картера редуктора повинні бути витримані такі основні вимоги до взаємного розташування поверхонь:

Мал. Ремонтні втулки картера підшипників валу провідної шестерні: (а) - під зовнішнє кільце переднього роликового підшипника; (б) - під зовнішнє кільце заднього роликового підшипника

- - биття поверхні отвору під задній підшипник валу провідної шестерні щодо поверхні отвору під картер підшипників допускається не більше 0,05 мм;

- - биття поверхонь під підшипники диференціалу щодо один одного допускається не більше 0,05 мм;

- - биття різьбових поверхонь під регулювальні гайки підшипників диференціала щодо поверхонь отворів під підшипники диференціала не повинно перевищувати 0,2 мм;

- - неперпендикулярність осі поверхонь отворів під задній підшипник та картер підшипників валу провідної шестерні щодо поверхонь отворів під підшипники диференціала не повинна перевищувати 0,05 мм на довжині 100 мм;

- - вісь поверхонь отворів під задній підшипник та картер підшипників валу провідної шестерні повинна перетинатися з віссю поверхонь отворів під підшипники диференціала з відхиленням не більше 0,05 мм.

Картер підшипників валу провідної шестерні виготовлений з ковкого чавуну КЧ 37-12.

Картер відновлюють при зносі отворів під зовнішні кільця роликових підшипників валу ведучої шестерні та при зносі посадкової шийки картера.

За наявності тріщин та обломів картер бракують.

При зносі отвору під зовнішнє кільце переднього роликового підшипника до діаметра понад 130 мм його відновлюють постановкою ремонтної втулки.

Для цього розточують отвори до розміру 136+0,08 мм на глибину (32± 0,3) мм і роблять фаску 1 х 45°.

Потім запресовують в отвір ремонтну втулку. (рис. 5) до упору в перемичку, забезпечивши натяг у межах 0,05-0,08 мм і сумісивши отвори у втулці з отвором в картері.

У втулці свердлять отвір діаметром 12 мм через отвір у картері підшипників і розточують отвір у запресованій втулці до діаметра 130-0,028-0,068 мм, знявши фаску 2х45˚

При зносі отвору під зовнішнє кільце заднього роликового підшипника до діаметра більше 130,0 мм його також відновлюють постановкою ремонтної втулки (див. рис. 5) у раніше зазначеній послідовності.

Биття поверхонь отворів під зовнішні кільця роликових підшипників провідної шестерні щодо один одного не повинні перевищувати 0,05 мм.

Отвори обробляють на токарному верстаті, забезпечивши установку посадкової шийки картера. Посадкову шию, зношену до діаметра менше 150,02 мм, відновлюють лише наплавкою за спеціальною технологією.

Чашки коробки диференціала виготовлені з ковкого чавуну КЧ 37-12.

Кухлі відновлюють: при задирах, ризиках або нерівномірному зносі торця під шайбу шестерні півосі; зносі отворів під шипи хрестовини; задираках, ризиках або зносі сферичної поверхні під шайби сателітів; знос отворів під цапфу шестерні півосі; знос шийок під підшипники диференціала і для правої чашки при зносі шийки під ведену шестірню.

Чашки бракують при тріщинах або обломах.

Ліва та права чашки конструктивно відрізняються одна від одної. Тому їх ремонт за відмінними дефектами та розмірами буде розглянуто окремо.

Ліва чашка

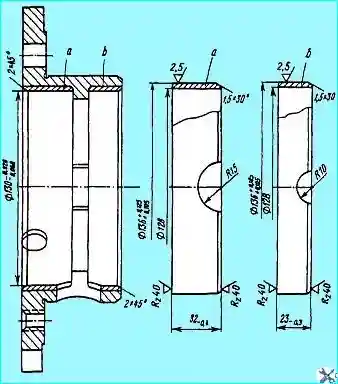

При ризиках, задирах або нерівномірному зносі торця опорної поверхні під шайбу шестерні півосі до розміру менше 47,2 мм від осі отворів під щипи хрестовини диференціала до опорної поверхні під шестерню півосі торець проточують для видалення задирів і слідів зносу до одного.

Шорсткість поверхні має бути Rz20.

Опорну поверхню обробляють у планшайбі на токарному верстаті, базуючись на поверхні сполучення з правою чашкою.

Необхідно зазначити, що для виконання токарних робіт за базу для обох чашок коробки диференціала приймають поверхні сполучення їх між собою, а для правої чашки, крім того, може бути прийнята додаткова база — шийка під конічну ведучу шестірню і тільки в тому випадку, якщо виникає необхідність заміни шестерні.

Ліву та праву чашки коробки диференціала бракують на відстані від осей отворів під шипи хрестовини до опорної поверхні під шестірню півосі понад 47,2 мм.

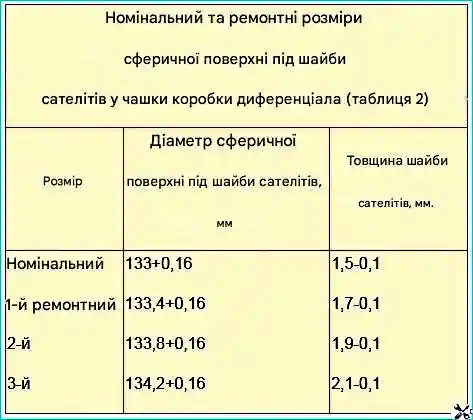

При ризиках, задирах чи зносі сферичної поверхні під шайби сателітів до розміру менше 134,36 мм сферичну поверхню розточують до одного з ремонтних розмірів, наведених у таблиці, та шорсткості поверхні Rz 20.

Ліву та праву чашки бракують при розмірі понад 134,36 мм.

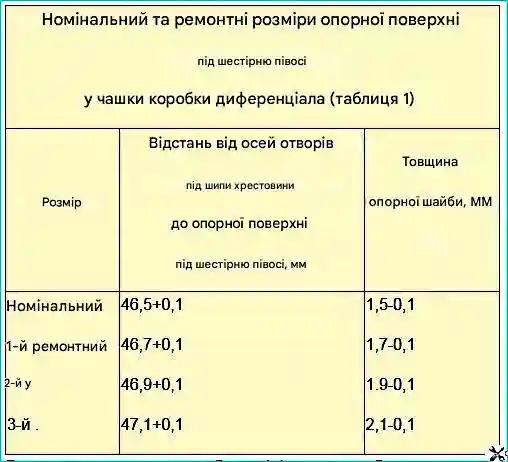

Отвір під цапфу шестерні півосі, зношену до розміру понад 68,1 мм, відновлюють постановкою втулки.

Для цього чашку встановлюють у планшайбу, розточують отвір до Ø 73+0,06 мм на глибину 27 мм та шорсткості поверхні 2,5 мкм та знімають фаску 1х45°.

Потім запресовують ремонтну втулку (рис. 6) в розточений отвір, розточують отвір у втулці до Ø 68+0,06 мм і шорсткість 2,5 мкм, підрізають торець втулки врівень з площиною основного металу, забезпечивши шор 2х45° на торці втулки та нарізають в отворі втулки гвинтову канавку напрохід кроком 20 мм, глибиною 1-0,5 мм, витримавши радіус канавки (2±0,5) мм.

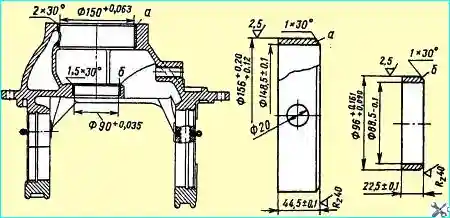

Мал. Прошивка для роздачі шийки під диференціальні підшипники

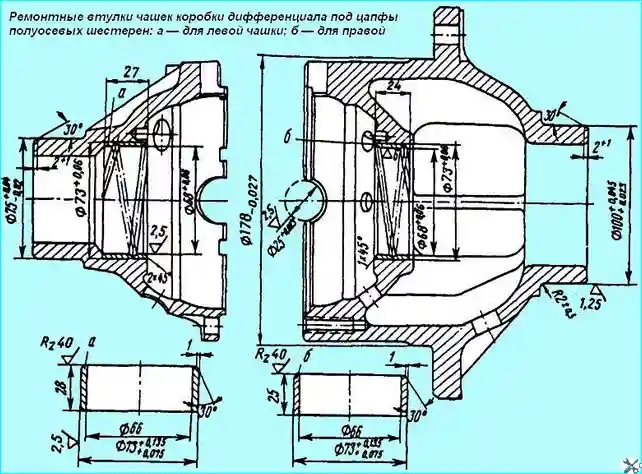

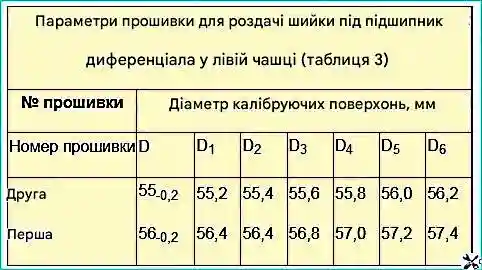

При зносі шийки під підшипник диференціала до діаметра менше 75,01 мм її відновлюють методом роздачі.

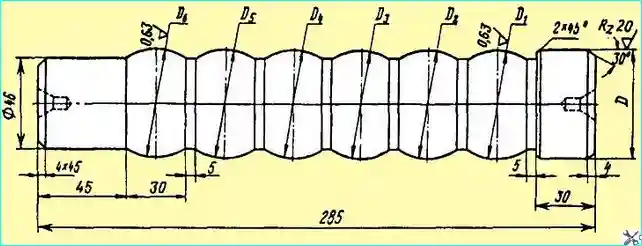

Для цього чашку встановлюють площиною роз'єму на стіл гідравлічного преса та роздають шийку до Ø 75,2 мм прошивками (рис. 7), параметри яких наведені в таблиці 3.

Потім поверхню шийки шліфують до Ø 75 мм та шорсткості поверхні 1,25 мкм, забезпечивши жолобник радіусом 2—2,5 мм.

Отвори під шипи хрестовини, зношені до діаметра понад 25,08 мм, розгортають під ремонтний розмір або відновлюють наплавкою.

Перед наплавленням отвору в лівій та правій чашках коробки диференціала очищають до металевого блиску і наплавляють по черзі отвори до Ø 22 мм електродом Ø 4 мм.

Потому встановлюють ліву чашку на праві шпильки, одночасно сумісивши отвори з установочними штифтами, і навертають на шпильки гайки, затягнувши їх до відмови.

Зібрані чашки закріплюють в кондукторі і на радіально-свердлильному верстаті свердлять отвори до Ø 23 мм, зенкерують по два отвори до Ø 24,8 мм у лінію і розгортають по два отвори до Ø 25+0,023 мм у лінію і 2>.

Після цього розбирають чашки та запилюють гострі кромки отворів під шипи хрестовини фаскою 0,5 х 45°.

Перед розбиранням чашок необхідно фарбою позначити їхнє взаємне розташування, яке дотримуються при складанні. Потім чашки коробки диференціала збирають.

Права чашка

Зношування сферичної поверхні під шайби сателітів, опорної поверхні під шайбу півосьової шестерні і отвори під цапфу півосьової шестерні правої чашки відновлюють аналогічно лівій чашці.

При зносі шийки під підшипник диференціала до діаметра менше 100,01 мм її відновлюють вібродуговою наплавкою до 103+0,5 дротом Св-Ø,8 1,6 мм при частоті обертання деталі 2,5 хв1, швидкості подачі дроту 1,5 м/хв, охолодження.

Аналогічним методом можна відновлювати шийку під підшипник і у лівої чашки у тих випадках, якщо роздача не забезпечує необхідного розміру.

Обточують наплавлену шийку правої чашки до 100,8 мм, забезпечивши радіус галтелі (20,5) мм та фаску 2х30° на торці шийки.

Потому шийку шліфують остаточно до номінального 100 мм і шорсткості поверхні 1,25 мкм.

Зношену шийку під ведену конічну шестерню до діаметра менше 178,0 мм відновлюють вібродуговою наплавкою, без охолодження.

Шию наплавляють до Ø 181 мм дротом Св-0,8 Ø1,6 мм при швидкості подачі дроту 1,3 м/хв, частоті обертання деталі 1,1 хв1 і кроці наплавлення 2,5 мм/об.

Наплавлену шийку обточують до Ø 178,3 мм, забезпечивши жолобник радіусом не більше 1,5 мм, і шліфують до номінального Ø 178-0,027 мм і шорсткості поверхні 2,5 мкм.

При відновленні чашок коробки диференціалу повинні бути витримані такі вимоги до взаємного розташування поверхонь:

- - вісь поверхні отворів під шипи хрестовини диференціала, повинна бути в площині стику чашок - відхилення не більше 0,05 мм;

- - осі поверхонь отворів під шипи хрестовини повинні бути перпендикулярні між собою з відхиленням не більше 0,05 мм;

- - зміщення центру осей поверхонь отворів під шипи хрестовини диференціала щодо осі поверхонь під цапфи напівосьових шестерень не повинно перевищувати 1±0,05 мм;

- - неконцентричність поверхонь сполучення чашок та шийки під підшипник диференціала допускається не більше 0,03 мм;

- - неперпендикулярність опорної поверхні під напівосьову шестірню та поверхні під цапфу напівосьової шестерні допускається не більше 0,05 мм;

- - неперпендикулярність поверхонь упору підшипника диференціала, роз'єм чашок і фланця конічної веденої шестерні (для правої чашки) щодо поверхні сполучення чашок допускається не більше ,05 мм;

- - неконцентричність сферичної поверхні під шайби сателітів, поверхні під цапфу півосьової шестірні та поверхні шийки під ведену конічну шестерню (для правої чашки) щодо поверхонь сполучення не повинна перевищувати 0,05 мм;

- - центр сферичної поверхні повинен лежати у площині роз'єму чашок з відхиленням не більше 0,05 мм.

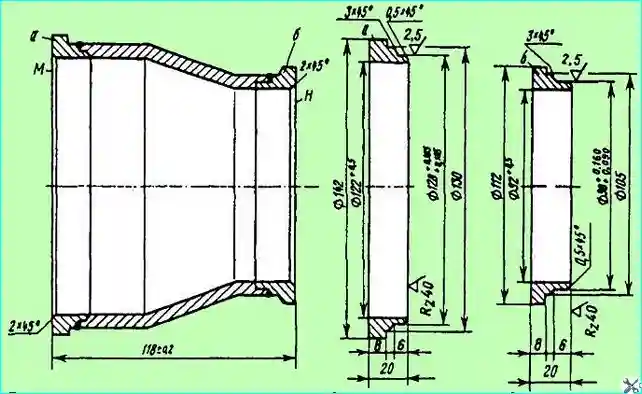

Ступиця заднього колеса та розпірне кільце підшипників маточини виготовлені зі сталі 40Л. Торцеві поверхні М і Н розпірного кільця (рис. 8) загартовані до твердості щонайменше HRC 40 на глибину 2—5 мм.

Мал. Ремонтні втулки розпірного кільця підшипників маточини заднього колеса: (а) - з боку сполучення із зовнішнім підшипником; (б) - з боку сполучення із внутрішнім підшипником

Ступицю відновлюють при зносі отворів під зовнішні кільця внутрішнього та зовнішнього підшипників.

При зносі отвору під зовнішнє кільце внутрішнього підшипника до діаметра понад 159,99 мм його відновлюють постановкою втулки.

Для цього отвір під втулку розточують до Ø 166+0,08 мм на глибину 71 мм і шорсткості поверхні 2,5 мкм, знімають фаску 1х45°, запресовують втулку із зовнішнім 166 мм, забезпечивши натяг в межах 0,08—0,2 кільце підшипника до 160 мм та шорсткості поверхні 2,5 мкм і знімають фаску 2 х 30° на торці втулки.

Отвори обробляють на токарному верстаті в планшайбі, базуючись по поверхні Ø 300+0,084 мм, биття якої щодо поверхні отвору під кільце підшипника не повинно перевищувати 0,1 мм.

Отвір під зовнішнє кільце зовнішнього підшипника, зношене до діаметра понад 214,98 мм, відновлюють постановкою втулки або вібродуговою наплавкою.

При відновленні отвору постановкою втулки отвір розточують до Ø 221+0,09 мм на довжині 40 мм і шорсткості поверхні 2,5 мкм.

Потім запресовують у розточений отвір ремонтну втулку із зовнішнім Ø 221 мм до упору в бурт, забезпечивши натяг у межах 0,1—0,25 мм, розточують отвір у втулці до Ø 215 мм і шорсткості поверхні 2,5 мкм і фаску 2х30° на торці втулки, одночасно торцюючи втулку врівень з металом маточини.

Під час розточування маточину закріплюють на планшайбі, базуючись по посадковій поверхні гальмівного барабана.

При відновленні отвору під зовнішнє кільце зовнішнього підшипника наплавкою отвір розточують до Ø 217+0,5 мм на довжині 40 мм, наплавляють поверхню отвору до Ø 211 мм дротом ОВС Ø 1,8 мм при частоті обертання деталі 1,2 хв наплавлення 2,5 мм/об без охолодження. Наплавлення виконують у кілька шарів.

Наплавлений отвір розточують Ø 215' мм, забезпечивши жолобник радіусом 1,5 мм в кінці розточування і шорсткість поверхні 2,5 мкм.

Осі поверхонь отворів під зовнішні кільця підшипників повинні лежати на одній прямій з відхиленням не більше 0,05 мм.

Розпірну втулку відновлюють при виробленні, ризиках та зношуванні торцевих поверхонь до розміру менше 118,0 мм (див. рис. 8).

За наявності зазначеного дефекту з боку поверхні сполучення торця кільця з внутрішнім підшипником ставлять ремонтну втулку (див. мал. 8).

Для цього відрізають торець кільця, забезпечений розмір 106 мм до другого торця, розточують отвір під ремонтну втулку до 0 98+0,07 мм на глибину 7 мм і шорсткості поверхні 2,5 мкм, знімають фаску 0,5х45° під отвори заварку.

Потім втулку запресовують в отвір і приварюють її круговим швом дротом Св-0,8 Ø 1,6 мм при швидкості подачі дроту 1,2 м/хв і частоті обертання деталі 1,5 хв.

Наплавлення 4 ведуть під шаром флюсу АН-348А. Потім підрізають торець втулки до розміру 119-0,1 мм від протилежного торця, розточують фаску 2,0 х 45 і політ поверхню торця кільця т. в. ч. на глибину 2,5-5,0 мм до твердості щонайменше HRG 40.

Після гарту поверхню торця кільця шліфують на плоскошліфувальному верстаті, забезпечуючи загальну довжину розпірного кільця (118,5±0,2) мм та шорсткість поверхні 2,5.

Допускається наплавлення зношеної поверхні торця кільця до розміру 120,5 мм електродом марки УОНІ-13/55 0 4 мм з подальшою обробкою, викладеною для варіанта постановки втулки.

Другий торець розпірної втулки, відновлюють аналогічно з дотриманням усієї послідовності та розмірів за винятком розточування отвору під ремонтну втулку (див. рис. 8) до Ø 128+0,08 мм.

Поверхні торців М та Н повинні бути між собою паралельними з відхиленням не більше 0,05 мм.

Під час збирання редуктора посадкові та сполучні поверхні деталей змащують маслом, ущільнювальні прокладки — пастою або нітрофарбою, а робочі кромки сальників — мастилом Літол-24.

Підшипники промивають гасом або гасом з наступним мастилом робочою олією.

Для складання центрального редуктора спочатку необхідно виконати складання провідної шестерні, для чого:

- - запресувати сальник 8 (див. рис. 1) у кришку корпусу підшипників на глибину 6 мм від переднього торця кришки за допомогою оправки, показаної на рис. 9, уникаючи перекосу сальника та його деформації;

- - запресувати в корпус підшипників зовнішні обойми підшипників 4, 7(див. рис. 1) до упору в буртик. При цьому рекомендується -нагріти корпус підшипників у маслі до температури 60-70 ° С;

- - напресувати внутрішній конічний підшипник 4 на вал провідної конічної шестерні до упору;

- - на вал шестерні поставити розпірне кільце, регулювальні прокладки 6, встановити шестерню в корпус підшипників;

- - встановити на вал шестерні другий конічний підшипник 7, фланець 9, кільце ущільнювача 12, шайбу 11 і затягнути гайку 10 фланця моментом 450—600 Нм (45—60 кгс/м);

- - відрегулювати конічні підшипники з попереднім натягом.

Після остаточного складання провідної шестерні слід зібрати диференціал, для чого:

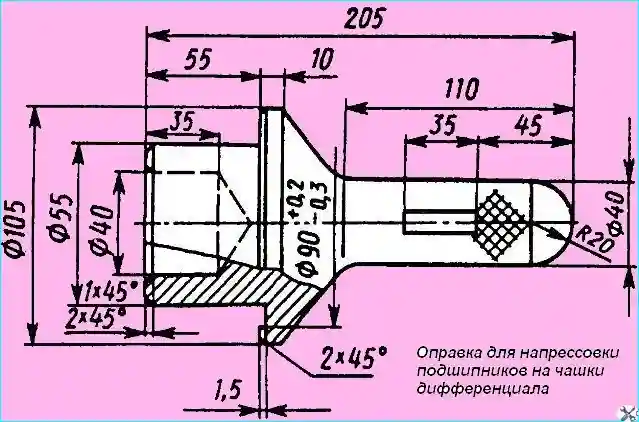

- - запресувати підшипник на праву чашку диференціала до упору за допомогою оправки (рис. 9);

Мал. Оправлення для напресування підшипників на чашки диференціала

- - встановити бронзову шайбу в праву чашку диференціала, змастивши її рідкою олією;

- - вставити в розточку правої чашки змащену рідкою олією напівосьову шестірню. Правильно встановлена напівосьова шестерня повинна легко обертатися від руки;

змастити рідкою олією шипи хрестовини диференціала;

- - надіти на шипи упорні шайби втулок сателітів, сателіти з втулками та надіти опорні шайби сателітів, змастивши вказані деталі;

- - встановити хрестовину із сателітами та шайбами у гнізда правої чашки, притиснувши хрестовину до посадкових гнізд чашки, перевірити бічний зазор між зубцями шестерень та легкість провертання.

При обертанні рукою одного (будь-якого) або двох сателітів повинні провертатися й інші, а також півосьова шестерня;

- - напресувати підшипник на ліву чашку диференціала до упору за допомогою оправки, показаної на рис. 9, та шестерню 3 (див. рис. 1) на штифти чашки до упору;

- - встановити опорну шайбу та півосьову шестерню в ліву чашку (аналогічно встановленню їх у праву чашку);

- - перенести на ліву чашку хрестовину із сателітами та шайбами (аналогічно правій чашці), перевірити бічний зазор;

- - притримуючи пальцями півосьову шестірню, через отвір для півосі у правій чашці поставити праву чашку на ліву, надівши її на штифти та сумісивши номери комплекту чашок диференціала.

Встановити болти кріплення чашок та стопорні пластини так, щоб вони закривали штифти, затягнути гайки моментом 210—260 Нм (21—26 кгс м), відігнути пластини на межі гайок;

- - вставити шліцеву довідку в одну з півосьових шестерень і зробити кілька обертів - шестірні диференціалу повинні обертатися легко, без стуків та заїдань від зусиль руки.

Спільне складання центрального редуктора слід проводити в наступному порядку:

- - встановити картер редуктора на пристрій таким чином, щоб отвір під склянку провідної шестерні 5 (див. рис. 1) знаходився внизу;

- - змастити підшипники диференціала рідким мастилом, надіти зовнішні обойми та встановити раніше зібраний диференціал у гнізда підшипників картера;

- - встановити центруючі штифти (втулки) у гнізда опор під підшипники, поставити кришки, стопорні пластини та загорнути болти;

- - загорнути гайки 20;

- - відрегулювати підшипники диференціала з попереднім натягом;

- - повернути картер редуктора таким чином, щоб можна було встановити провідну шестерню для збору з підшипниками в картер;

- - провести регулювання зачеплення конічних шестерень;

- - затягнути болти кришок моментом 250-280 Нм (25-28 кгс), застопоривши потім пластинами, відгинаючи їх на межі болтів та кришки;

- - повністю затягнути всі гайки шпильок кріплення корпусу підшипників провідної шестерні до карти редуктора;

- - поставити стопори 27 гайок підшипників диференціала і тиснути їх болтами зі пружинними шайбами.

Центральний редуктор середнього моста під час ремонту розбирають у такій послідовності:

- - зняти механізм 20 блокування диференціала;

- - відвернути болти та зняти картер у зборі з валом 30 приводу мостів та міжосьовим диференціалом 29: при знятті картер необхідно провертати за фланець для забезпечення виходу диференціала через шестірню;

- - зняти фланець 17, відвернути болти кріплення кришки 15, зняти за допомогою універсального знімача склянку разом з підшипником 14 з валу 30 і муфту 19 блокування диференціала;

- - відвернути болти кріплення чашок шийок міжосьового диференціала 29 і зняти чашку з шестернею та підшипник з валу 30

- - зняти стопорне кільце, штифт і відвернути гайку кріплення хрестовини 28;

- - зняти хрестовину 28 з валу 3, зняти за допомогою знімачів шестірню 25 у зборі з підшипниками 13;

Мал. Зняття внутрішнього кільця зовнішнього підшипника циліндричної шестерні середнього моста: 1 – знімач; 2 - внутрішнє кільце підшипника; 3 - оправлення у зборі

- - зняти внутрішнє кільце зовнішнього підшипника циліндричної шестерні за допомогою знімача з оправкою 3 (рис. 10) при частковій розбиранні, коли необхідно зняти тільки вал 30 (див. рис. 11) приводу мостів у зборі з міжосьовим диференціалом 29 , відвернути мостів разом із міжосьовим диференціалом.

При цьому для зняття необхідно поворотом вала 30 виставити лиску на чашках диференціала так, щоб чашки не зачіпали за шестерню 10.

Для зняття при необхідності внутрішнього кільця циліндричного підшипника міжосьового диференціала користуйтеся універсальним знімачем;

- - відвернути гайки та зняти провідну шестерню 3 з картером 8 підшипників та циліндричною шестернею 10 у зборі;

- - затиснути провідну конічну шестерню 3 у лещатах (губки яких накриті накладками з м'якого металу), відвернути гайку 11 і зняти шестерню 10;

- - зняти внутрішнє кільце внутрішнього конічного підшипника з валу провідної шестерні 3 за допомогою знімання з оправкою 6 (див. рис. 2);

Мал. Центральний редуктор середнього мосту: 1, 12 – сателіти; 2, 46 – опорні шайби; 3 – провідна конічна шестерня; 4, 27-розпірні втулки; 5 – регулювальні прокладки; 6, 21, 41 - регулювальні шайби; 7 - картери; 8 – картер підшипників; 9, 11, 14, 31, 35, 47 – підшипники; 10 - ведена циліндрична шестерня; 11, 18, 40 – гайки; 15, 37 - кришки; 16, 38 – сальники; 17, 39 - фланці; 19 - муфта блокування міжосьового диференціала; 20 - механізм блокування міжосьового диференціалу; 22 вилка включення муфти; 23 - наполеглива шайба; 4 – стопорна шайба; 25 - провідна циліндрична шестерня; 26 - датчик включення блокування міжосьового диференціала; 28, 44 – хрестовини; 29 - міжосьовий диференціал; 30 – вал приводу мостів; 32 - вихідний вал; 33 - піввісь; 34 склянки; 36 – болт; 42 - ведена шестерня; 43 - міжколісний диференціал; 45 - півосьова шестерня; 48 – кришка; 49 – гайка підшипника диференціала; 50 – стопор; 51 - картер редуктора

- - при необхідності випресувати з картера 8 (див. рис. 11) зовнішні кільця підшипників 9 за допомогою знімача (див. рис. 3);

- - зняти стопори 50 (див. рис. 11) та кришки 48 підшипників 47диференціала;

- - зняти диференціал 43 у зборі;

- - відвернути гайки болтів кріплення чашок диференціала і розібрати диференціал 43 за допомогою демонтажних болтів, зняти сателіти 1, шестерні півосьові 45, шайби 46;

- - зняти при необхідності підшипники 47диференціал за допомогою знімача;

- - відвернути болти 36(див. рис.11) і вийняти вал 32 у зборі з підшипниками 35, відвернути гайку 40 і розібрати вал;

- - за необхідності розібрати механізм блокування 20 диференціала.

Розібрані деталі редуктора необхідно промити і перевірити стан робочих поверхонь підшипників, шестерень.

Зуби шестерень не повинні мати сколів, тріщин, викрашування цементаційного шару, а також сильного зносу.

При незначному ступінчастому виробленні зубів сходинки зачищають; також необхідно зачистити забоїни та задирки на зубах шестерень.

Зношування зубів конічних шестерень по товщині характеризується величиною бічного зазору. Зазор заміряється індикатором більшого діаметра.

При підвищеному шумі шестерень центрального редуктора величина бічного зазору 0,8 мм може бути підставою для заміни конічної пари шестерень.

У разі потреби провідну та ведену конічні шестерні замінюють комплектно, оскільки на заводі їх підбирають попарно по плямі контакту та бічному зазору.

При заміні конічних шестерень необхідно встановлювати пару шестерень середнього моста. Установка шестерень заднього моста не допускається.

Під час огляду деталей диференціала слід звернути увагу на стан поверхні шийок хрестовини, отворів та сферичних поверхонь сателітів, опорних поверхонь напівосьових шестерень, бронзових опорних шайб та торцевих поверхонь чашок диференціала.

Ці поверхні не повинні мати задир і великих зносів.

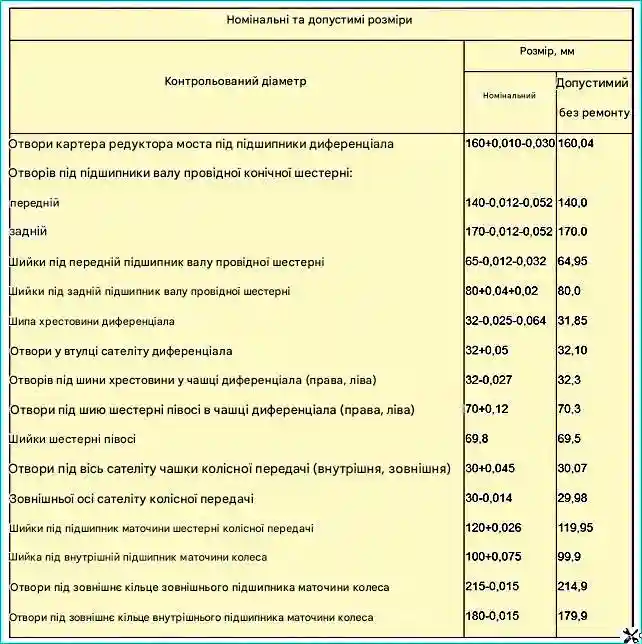

При дефектації деталей заднього та середнього мостів автомобіля слід керуватися номінальними та допустимими розмірами, наведеними в таблиці 4.

У разі значного зношування або ослаблення посадки втулки сателіту її необхідно замінити.

Обробку нової втулки потрібно проводити після запресування її в сателіт до діаметра 32+0,05мм.

При значному зносі бронзових опорних шайб напівосьових шестерень та сателітів шайби підлягають заміні. Товщина нових бронзових шайб 1,5 мм.

Перед складанням посадочні та сполучні поверхні деталей редуктора необхідно змастити робочою олією, ущільнювальні прокладки рекомендується змастити пластичним мастилом, ущільнювальною пастою або нітрофарбою, а робочі кромки сальників — мастилом Літол-24.

Підшипники необхідно промити в гасі, після чого змастити робочою олією.

Зібраний задній міст після ремонту необхідно випробувати на стенді.

Перед випробуванням у картери колісної передачі та заднього моста заливають індустріальну олію 12 або 20, підігріту до температури 60°С.

Для заливки масла в колісну передачу необхідно зняти малу кришку та залити масло до нижнього краю отвору у великій кришці.

Крім того, мастило в колісну передачу можна заливати через отвір зливної пробки, повернувши маточку таким чином, щоб край отвору під малу кришку знаходився на одній горизонтальній прямій з отвором під зливну пробку.

У цьому випадку масло заливають до рівня отвору під зливну пробку.

У картер заднього моста масло заливають через отвір у задній кришці до краю отвору.

В отвір картера заднього моста під сапун ввертають сполучну головку, приєднують шланг і заповнюють задній міст повітрям, довівши тиск до 0,02—0,04 МПа (0,2—0,4 кг/см²).

У тому випадку, якщо мають місце течі олії за зварними з'єднаннями, їх заварюють, а при течі олії по фланцевих з'єднаннях їх затягують болтам в.

Потім випробовують задній міст при частоті обертання валу провідної шестерні 900—1500 хв¹ згідно з режимом, наведеним у таблиці.

Режим випробування заднього мосту:

- - гальмівний момент на кожній півосі, кгс/м без навантаження -, тривалість випробування 5 хв;

- - Гальмівний момент на кожній півосі, під навантаженням - 50 кгс/м, тривалість випробування 10 хв;

Для перевірки роботи диференціалу та колісної передачі необхідно по черзі повністю загальмовувати барабани на 0,5—1,0 хв, підводячи стиснене повітря у відповідну гальмівну камеру.

При випробуванні заднього моста не допускаються: підвищений, нерівномірний шум шестерень, стукіт шестерень, заїдання диференціала, нагрівання гальмівних барабанів, підтікання олії через сальники та з'єднання.

Допускається незначна поява масляних плям у місцях з'єднань та сальникових ущільнень.

Наприкінці випробування перевіряють на дотик ступінь нагрівання підшипників шестерні редуктора, диференціала та маточини коліс.

Допускається незначне підвищення температури відповідних місць картерів та маточок.

При надмірному нагріванні необхідно перевірити затягування та регулювання підшипників.

Виявлені при випробуванні заднього моста дефекти усувають та повторно перевіряють задній міст на стенді.