Турбокомпресор - використовує для роботи енергію вихлопних газів, складається з одноступеневого відцентрового компресора та радіальної доцентрової турбіни

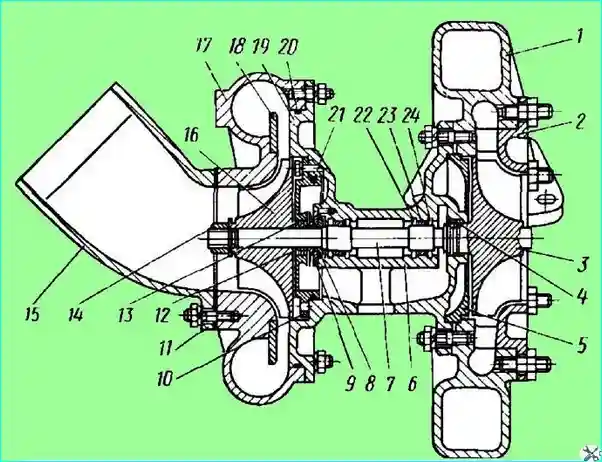

Основними вузлами турбокомпресора є:

корпус підшипників, ротор, корпус компресора та корпус турбіни.

Колеса турбіни та компресора розташовані на протилежних кінцях валу ротора консольно по відношенню до підшипників.

Робоче колесо 16 відцентрового компресора — напіввідкритого типу, з радіальними лопатками відлито з алюмінієвого сплаву. Він напресований на вал і закріплений гайкою.

Рис.1. Турбокомпресор: 1 – корпус турбіни; 2 - сопловий вінець; 3 – колесо турбіни; 4 - кільце ущільнювача турбіни; 5 – проставка корпусу турбіни; 6 – корпус підшипників; 7 – вал ротора; 8 - завзята втулка; 9 - завзятий фланець; 10 – кришка корпусу підшипників; 11 – прокладка патрубка; 12 - масляний відбивач; 13 - кільце ущільнювача ротора; 14 – гайка колеса компресора; 15 - впускний патрубок; 16 – колесо компресора; 17 - корпус компресора; 18 - дифузор; 19 - кришка корпусу компресора; 20, 21 - кільця ущільнювачів; 22 - наполегливе кільце; 23 - втулка; 24 - шайба

Компресор має безлопатковий дифузор, встановлений на корпусі 17 компресора, який виготовлений з алюмінієвого сплаву у вигляді двох напівравликів-повітрозбірників.

Вихідні патрубки корпусу компресора пристосовані для з'єднання з всмоктуючим колектором двигуна дюритовими шлангами з хомутами.

До торця корпусу компресора кріпиться підвідний патрубок 15 із захисною сіткою.

Робоче колесо 3 турбіни, виготовлене з жароміцного сплаву, з'єднане з валом методом зварювання тертям.

Обслуговування турбокомпресора

У процесі експлуатації турбокомпресор не потребує жодних регулювань. Однак під час експлуатації слід систематично контролювати його роботу:

- - за показаннями манометра слідкувати за наявністю циркуляції олії через турбокомпресор та тиском олії в системі мастила турбокомпресора;

- - періодично контролювати роботу турбокомпресора на слух відразу після зупинки двигуна;

- - регулярно перевіряти легкість обертання ротора турбокомпресора, для чого попередньо відвернути три гайки, зняти впускний патрубок та прокладку.

Якщо частини, що обертаються, зачіпають за нерухомі деталі, зняти турбокомпресор з двигуна, розібрати, очистити від нагару і промити.

Рис.2. Зняття корпусу компресора

Для виявлення відхилень від нормальної роботи або для післяремонтного контролю можна перевірити турбокомпресор на двигуні за тиском наддуву, для цього потрібно вивернути пробку на лівому впускному колекторі та до отвору приєднати манометр.

Для отримання стабільних показань на вході в манометр має бути встановлений жиклер з отвором діаметром 0,5 мм.

Під час роботи під повним навантаженням при частоті обертання колінчастого валу 2100 хв-1 надлишковий тиск наддуву має бути 0,6-0,8 кгс/см².

При зниженні навантаження або зменшенні частоти обертання тиск наддуву повинен плавно знижуватися.

Розбирання та складання турбокомпресора проводять у спеціально пристосованому приміщенні, що забезпечує умови, що виключають забруднення його деталей, особливо попадання піску та пилу на поверхні, що труться.

Розбирання слід проводити в наступній послідовності:

- від'єднати від турбокомпресора газові, повітряні та масляні магістралі.

Після від'єднання випускної магістралі сопловий вінець 2 (див. рис.1) закріпити від випадання двома діаметрально розташованими гайками;

- - відвернути чотири болта кріплення кронштейна до картера маховика і зняти турбокомпресор з двигуна разом із кронштейном;

- - відвернути чотири гайки кріплення кронштейна, зняти кронштейн та його прокладку;

- - відвернути три гайки кріплення впускного патрубка, зняти патрубок та прокладку;

- - відвернути шість гайок кріплення корпусу 17 компресора, зняти корпус у зборі з дифузором;

- - обертаючи ротор 7 рукою, перевірити легкість його обертання (чи не зачіпають обертові частини за нерухомі деталі).

Цю - перевірку зробити кілька разів у крайніх положеннях ротора, вибираючи його осьовий і радіальний люфти послідовно в одну та іншу сторони.

Якщо в результаті цієї перевірки та огляду деталей компресора буде виявлено, що причиною зачеплення були деталі компресора, розібрати та очистити тільки компресор, деталі компресора очистити, промити та зібрати.

Перед збиранням оглянути та при необхідності замінити гумове кільце ущільнювача корпусу компресора;

- - якщо при знятих деталях компресора зачеплення ротора не усунулося, необхідно зняти деталі турбіни, для чого відвернути шість гайок кріплення її корпусу 1 і від'єднати корпус турбіни в зборі з сопловим вінцем 2;

Мал. 3. Перевірка легкості обертання турбокомпресора

- - перевірити легкість обертання ротора в підшипниках при знятому корпусі турбіни. Якщо тепер справа усунулась, очистити і промити корпус турбіни, після чого турбокомпресор зібрати;

- - якщо справа не усунулася після зняття корпусів турбіни та компресора, потрібно вийняти та очистити ротор у наступному порядку:

- - відвернути гайку 14 кріплення колеса компресора;

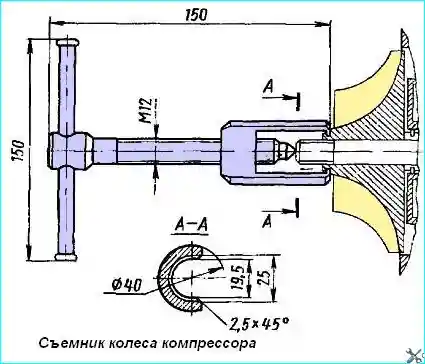

Мал. 4. Знімач колеса компресора

- - спеціальним знімачом (рис. 4) зняти колесо компресора. Розташування гайки щодо колеса та колеса щодо валу позначено мітками.

Якщо мітки не збереглися, їх слід поставити до розбирання таким чином, щоб при подальшому збиранні розташування цих деталей відносно один одного не змінилося;

- - відвернути два болта кріплення кришки 10 корпусу підшипників, зняти кришку з кільцем ущільнювача 21, загорнувши болти в різьбові отвори кришки;

- - зняти масловідбивач;

- - відвернути три гвинти кріплення упорного фланця 9, зняти упорний фланець і завзяту втулку з валу;

- - вийняти ротор турбокомпресора у бік турбіни;

- - вийняти стопорне кільце підшипника, вийняти шайбу та втулку 8 підшипника спочатку з одного, а потім з іншого боку корпусу підшипників;

- - вийняти проставку турбіни;

- - дерев'яним скребком видалити з деталей нагар, попередньо помістивши їх у ванну з гасом на 3 - 4 год.

- Волосяною щіткою - прочистити проточні частини, всі деталі промити бензином.

Уважно оглянути колеса турбіни та компресора; за наявності тріщин на лопатках або дисках замінити ротор у зборі;

- - при необхідності відвернути дві гайки кріплення соплового вінця 2, зняти, оглянути його та корпус турбіни; за наявності тріщин деталі замінити.

Після очищення або ремонту турбокомпресор збирають у зворотному порядку.

Перед складанням всі деталі турбокомпресора промивають гасом і кожну деталь обдувають стисненим повітрям, підшипникові втулки та вал ротора змащують моторним маслом.

При збиранні ротора мітки на масловідбивачі та завзятій втулці поєднують із ризиком на валу.

Колесо компресора перед напресуванням на вал нагрівають до 80 - 100˚с.

Гайку колеса компресора затягують до суміщення міток на ній та на колесі компресора.

Всі деталі кріплення потрібно затягнути і ретельно законтрити. Гвинти завзятого фланця контрат закернюванням.

Після складання турбокомпресора необхідно переконатися у відсутності зачіпок ротора при обертанні за нерухомі деталі.

Під час встановлення турбокомпресора на двигун приєднують усі магістралі (газові, повітряні, масляні), попередньо переконавшись у їх чистоті та відсутності сторонніх предметів.

Технічне обслуговування турбокомпресора

Технічне обслуговування турбокомпресора проводити через кожні 3000 годин роботи двигуна.

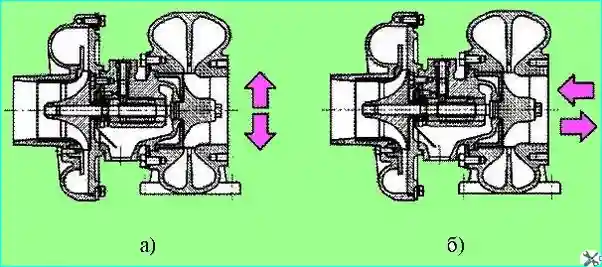

Рис.5. Перевірка люфту ротора: (а) – радіального; (б) - осьового

При технічному обслуговуванні перевірити осьовий та радіальний люфти ротора за допомогою індикатора.

Люфт визначається як різниця показань індикатора при відхиленні валу у двох взаємно протилежних напрямках (рис. 5).

Припустимі граничні величини люфтів осьовий - 0,20 мм, радіальний - 0,80 мм. Якщо люфти більші від граничних значень, турбокомпресор треба замінити.

Один раз на рік видаляти відкладення з корпусу турбіни компресора та з робочих коліс.

Очищення деталей компресора проводити за допомогою бензину, деталей турбіни - за допомогою декарбонізатора.

Під час встановлення турбокомпресора на двигун ретельно простежити за чистотою трубопроводів, що приєднуються до турбокомпресора та відсутність у них предметів та сміття.

Після встановлення турбокомпресора заповнити корпус підшипників чистою олією через отвір підведення олії.

Ретельно стежити за відсутністю підсмоктування та підтікань у повітряних, газових, масляних трубопроводах та їх з'єднаннях.

Слід мати на увазі, що оптимальний режим роботи турбокомпресора здійснюється в діапазоні вищої частоти обертання колінчастого валу двигуна.