Turbolader – nutzt die Energie der Abgase für den Betrieb und besteht aus einem einstufigen Kreiselverdichter und einer radialen Kreiselturbine.

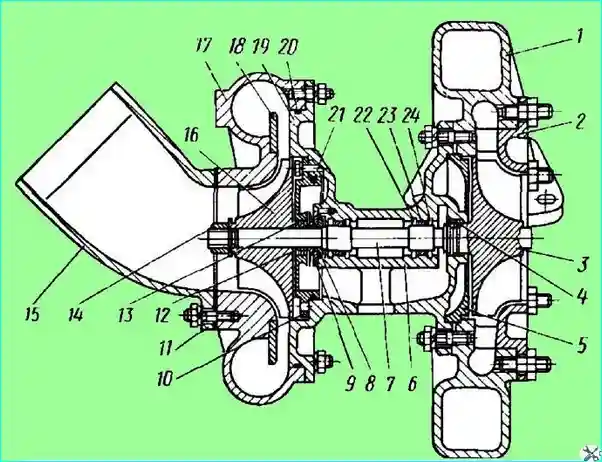

Die Haupteinheiten des Turboladers sind:

Lagergehäuse, Rotor, Verdichtergehäuse und Turbinengehäuse.

Turbinen- und Verdichterrad befinden sich an gegenüberliegenden Enden der Rotorwelle und sind freitragend gegenüber den Lagern.

Das Laufrad 16 des Kreiselverdichters ist halboffen und hat radiale Schaufeln. Es ist aus einer Aluminiumlegierung gegossen. Es ist auf die Welle gepresst und mit einer Mutter befestigt.

Abb. 1. Turbolader: 1 - Turbinengehäuse; 2 - Düsenring; 3 - Turbinenrad; 4 - Turbinendichtring; 5 - Abstandshalter Turbinengehäuse; 6 - Lagergehäuse; 7 - Rotorwelle; 8 - Druckhülse; 9 - Druckflansch; 10 - Lagergehäusedeckel; 11 - Abzweigrohrdichtung; 12 - Ölabweiser; 13 - Rotordichtring; 14 - Kompressorradmutter; 15 - Ansaugrohr; 16 - Kompressorrad; 17 - Kompressorgehäuse; 18 - Diffusor; 19 - Kompressorgehäusedeckel; 20, 21 - Dichtringe; 22 - Druckring; 23 - Buchse; 24 - Unterlegscheibe

Der Kompressor verfügt über einen schaufellosen Diffusor, der am Kompressorgehäuse 17 montiert ist. Dieses besteht aus zwei Halbschnecken-Luftsammlern aus einer Aluminiumlegierung.

Die Auslassrohre des Kompressorgehäuses sind mit Durite-Schläuchen mit Schellen an den Motorsaugkrümmer angeschlossen.

Das Einlassrohr 15 mit Schutzgitter ist am Ende des Kompressorgehäuses befestigt.

Das Turbinenrad 3 aus hitzebeständiger Legierung ist durch Reibschweißen mit der Welle verbunden.

Wartung des Turboladers

Während des Betriebs sind keine Einstellungen am Turbolader erforderlich. Während des Betriebs sollte die Funktion jedoch systematisch überwacht werden:

- – Überwachen Sie das Manometer für die Ölzirkulation im Turbolader und den Öldruck im Turbolader-Schmiersystem.

- – Überwachen Sie den Turboladerbetrieb regelmäßig unmittelbar nach dem Abstellen des Motors.

- – Überprüfen Sie regelmäßig die Leichtgängigkeit des Turboladerrotors. Lösen Sie dazu zunächst die drei Muttern und entfernen Sie das Einlassrohr und die Dichtung.

Berühren rotierende Teile feste Teile, bauen Sie den Turbolader aus dem Motor aus, zerlegen Sie ihn, reinigen Sie ihn von Kohlenstoffablagerungen und waschen Sie ihn.

Abbildung 2: Kompressor ausbauen Gehäuse

Um Abweichungen vom Normalbetrieb festzustellen oder nach einer Reparatur zu prüfen, können Sie den Turbolader am Motor anhand des Ladedrucks prüfen. Dazu den Stopfen am linken Ansaugkrümmer abschrauben und ein Manometer an der Öffnung befestigen.

Um stabile Messwerte zu erhalten, muss am Eingang des Manometers eine Düse mit einer Öffnung von 0,5 mm Durchmesser installiert werden.

Bei Volllastbetrieb und einer Kurbelwellendrehzahl von 2100 min-1 sollte der Ladedrucküberschuss 0,6–0,8 kgf/cm² betragen.

Bei Lastreduzierung oder Drehzahlabfall sollte der Ladedruck gleichmäßig abfallen.

Die Demontage und Montage des Turboladers erfolgt in einem speziell dafür eingerichteten Raum, der eine Verunreinigung der Teile, insbesondere das Eindringen von Sand und Staub auf die Reibflächen, verhindert.

Die Demontage sollte in der folgenden Reihenfolge durchgeführt werden:

- Gas-, Luft- und Ölleitungen vom Turbolader trennen.

Nach dem Trennen der Abgasleitung Den Düsenring 2 (siehe Abb. 1) mit zwei diametral angeordneten Muttern gegen Herausfallen sichern.

- – Die vier Schrauben der Halterung am Schwungradgehäuse lösen und den Turbolader zusammen mit der Halterung vom Motor abnehmen.

- – Die vier Muttern der Halterung lösen und Halterung und Dichtung entfernen.

- – Die drei Muttern des Ansaugrohrs lösen und Rohr und Dichtung entfernen.

- – Die sechs Muttern des Verdichtergehäuses 17 lösen und Gehäuse samt Diffusor abnehmen.

- – Den Rotor 7 von Hand drehen und auf Leichtgängigkeit prüfen (rotierende Teile nicht mit stationären berühren).

Diese Prüfung sollte mehrmals in den äußersten Positionen des Rotors durchgeführt werden, wobei das axiale und radiale Spiel abwechselnd in die eine und die andere Richtung eingestellt werden muss.

Wenn sich nach dieser Prüfung und Inspektion der Verdichterteile herausstellt, dass die Ursache für das Kontakt mit den Kompressorteilen, nur den Kompressor zerlegen und reinigen, Kompressorteile reinigen, waschen und wieder zusammenbauen.

Vor der Montage den Gummidichtring des Kompressorgehäuses prüfen und gegebenenfalls ersetzen.

- - Wenn die Rotorstörung nach dem Ausbau der Kompressorteile nicht behoben ist, müssen die Turbinenteile ausgebaut werden. Dazu müssen die sechs Muttern des Gehäuses 1 gelöst und das Turbinengehäuse mit Düsenring 2 abmontiert werden.

Abb. 3: Überprüfung der Leichtgängigkeit des Turboladers

- - Überprüfen Sie die Leichtgängigkeit des Rotors in den Lagern bei abmontiertem Turbinengehäuse. Ist die Störung nun behoben, reinigen und spülen Sie das Turbinengehäuse und montieren Sie anschließend den Turbolader.

- - Ist die Störung nach dem Ausbau von Turbinen- und Verdichtergehäuse nicht behoben, demontieren und reinigen Sie den Rotor in der folgenden Reihenfolge:

- - Mutter 14 des Verdichterrads lösen;

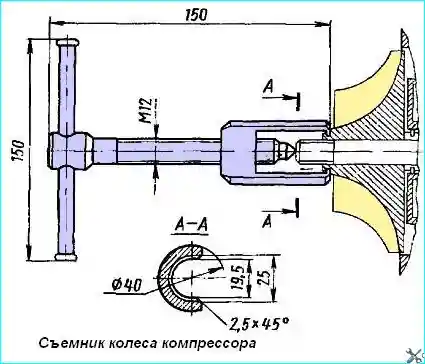

Abb. 4: Verdichterradabzieher

- - Das Verdichterrad mit einem Spezialabzieher abziehen (Abb. 4). Die Position der Mutter zum Rad und des Rades zur Welle ist durch Markierungen gekennzeichnet.

Falls die Markierungen nicht erhalten sind, sollten sie vor der Demontage so angebracht werden, dass sich die Position der Teile zueinander bei der späteren Montage nicht verändert.

- – Die beiden Befestigungsschrauben des Lagergehäusedeckels 10 lösen, den Deckel mit Dichtring 21 abnehmen und die Schrauben in die Gewindebohrungen des Deckels einschrauben.

- – Den Ölabweiser entfernen.

- – Die drei Befestigungsschrauben des Druckflansches 9 lösen, Druckflansch und Druckhülse von der Welle abnehmen.

- – Den Turboladerrotor zur Turbine hin abnehmen.

- – Den Lagersicherungsring entfernen und die Unterlegscheibe und Hülse 8 des Lagers zuerst von der einen und dann von der anderen Seite des Lagergehäuses abnehmen.

- – Das Distanzstück entfernen. Turbinen;

- - Entfernen Sie Kohlenstoffablagerungen von den Teilen mit einem Holzschaber, nachdem Sie diese 3–4 Stunden in ein Kerosinbad gelegt haben.

- - Reinigen Sie die Strömungsteile mit einer Haarbürste und waschen Sie alle Teile mit Benzin.

Überprüfen Sie die Turbinen- und Verdichterräder sorgfältig. Bei Rissen an den Schaufeln oder Scheiben muss die Rotorbaugruppe ausgetauscht werden.

- - Lösen Sie gegebenenfalls die beiden Muttern, mit denen der Düsenring 2 befestigt ist. Entfernen Sie ihn und das Turbinengehäuse. Bei Rissen die Teile austauschen.

Nach der Reinigung oder Reparatur den Turbolader in umgekehrter Reihenfolge zusammenbauen.

Vor dem Zusammenbau alle Turboladerteile mit Kerosin reinigen und mit Druckluft ausblasen. Lagerbuchsen und Rotorwelle mit Motoröl schmieren.

Bei der Montage des Rotors die Markierungen am Ölabweiser und der Druckhülse an der Linie auf der Welle ausrichten.

Das Verdichterrad vor dem Aufpressen auf die Welle auf 80–100 °C erhitzen.

Die Verdichterradmutter festziehen, bis die Markierungen auf der Mutter und dem Verdichterrad übereinstimmen.

Alle Befestigungselemente festziehen und sicher befestigen. Die Druckflanschschrauben sind durch Stanzen gesichert.

Nach der Montage des Turboladers ist darauf zu achten, dass der Rotor während der Rotation keine stationären Teile berührt.

Beim Einbau des Turboladers in den Motor sind alle Leitungen (Gas, Luft, Öl) anzuschließen, nachdem sichergestellt wurde, dass sie sauber und frei von Fremdkörpern sind.

Turboladerwartung

Führen Sie alle 3000 Betriebsstunden eine Turboladerwartung durch.

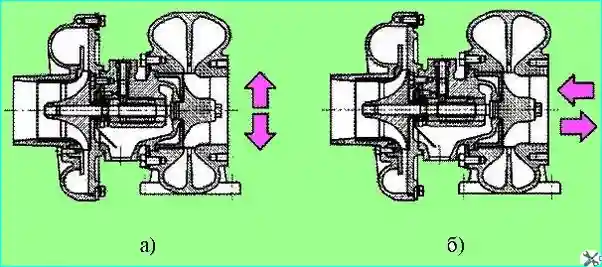

Abb. 5. Überprüfung des Rotorspiels: (a) - radial; (b) - axial

Überprüfen Sie bei Wartungsarbeiten das axiale und radiale Spiel des Rotors mit einer Messuhr.

Das Spiel ist definiert als die Differenz der Anzeigewerte bei Auslenkung der Welle in zwei entgegengesetzte Richtungen (Abb. 5).

Die zulässigen Maximalwerte für das Spiel betragen axial 0,20 mm und radial 0,80 mm. Wenn die Abstände die Maximalwerte überschreiten, muss der Turbolader ausgetauscht werden.

Entfernen Sie einmal jährlich Ablagerungen vom Turbinengehäuse des Kompressors und von den Laufrädern.

Reinigen Sie Kompressorteile mit Benzin, Turbinenteile mit einem Entkohlungsmittel.

Achten Sie beim Einbau eines Turboladers in einen Motor sorgfältig auf die Sauberkeit der an den Turbolader angeschlossenen Rohrleitungen und darauf, dass sich keine Fremdkörper oder Ablagerungen darin befinden.

Füllen Sie nach dem Einbau des Turboladers das Lagergehäuse durch die Ölzufuhröffnung mit sauberem Öl.

Achten Sie sorgfältig auf Ansaugung und Leckagen in den Luft-, Gas- und Ölleitungen sowie deren Anschlüssen.

Es ist zu beachten, dass der optimale Betriebsmodus des Turboladers im Bereich höherer Kurbelwellendrehzahlen liegt.