Найбільшому зносу в робочих гальмах схильні фрикційні накладки поверхні барабанів, а також втулки та шийки розтискних кулаків та осі колодок

Розбір гальма передніх коліс наведено у статті «Ремонт передньої осі та рульових тяг».

Товщина накладок повинна бути не менше 7 мм при запасі накладки 1 мм до контрольного буртика або головки заклепки. На поверхні накладки не допускаються тріщини, фарбування та відколи.

Встановлення нових накладок та приклепування їх до колодок виконуйте у спеціальному пристрої, що забезпечує щільне прилягання накладки до поверхні колодки.

Місцевий зазор між колодкою та накладкою не повинен бути більше 0,1 мм.

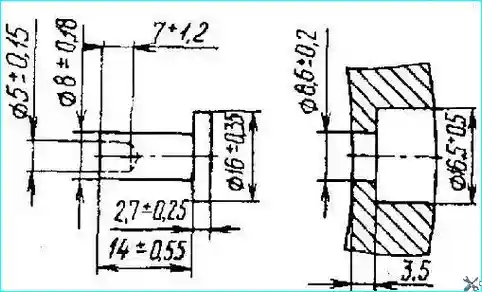

Форма заклепки, її розміри, а також розміри отвору під заклепку в накладці показані на рис.1.

Рис.1. Заклепка та розміри отвору під заклепку в гальмівних колодках

Клепка виробляється з боку колодки, причому головка заклепки повинна лежати на оправці, що забезпечує головці збереження форми в процесі клепки.

Клепка може бути виконана в лещатах за допомогою найпростішого інструменту.

Після приклепування накладок колодки у зборі з накладками повинні бути оброблені попарно по зовнішньому діаметру до номінального розміру, якщо барабан не розточувався під ремонтний розмір.

Якщо барабан розточувався під один з ремонтних розмірів, то колодки в зборі з накладками повинні бути оброблені під такий же номер ремонтного розміру (див. таблицю).

Обробка колодок проводиться на токарному верстаті за допомогою спеціальної установки, що забезпечує правильне розташування пари колодок.

На автомобілях обладнаних АБС, обробку накладок необхідно проводити на передній осі йди задньому (середньому) мосту із застосуванням верстата моделі F-306 фірми HUNGER (Німеччина) або аналогічним.

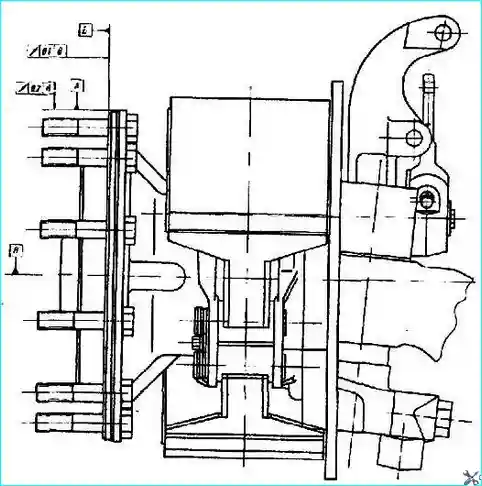

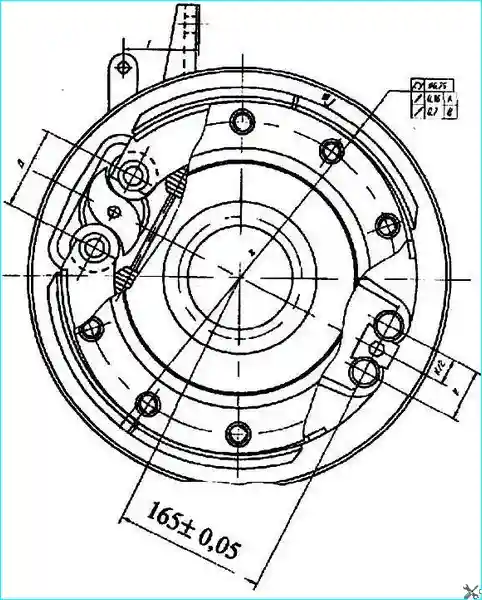

Схема обробки показана на рис. 2 і 3. Базами для обробки є поверхні А і Б фланця маточини колеса або цапфа маточини.

До обробки гальм необхідно перевірити биття базових поверхонь щодо осі обертання допустимі биття:

- — поверхні «А» — 0,2 мм;

- — поверхні «Б» — 0,1 мм.

Якщо биття базових поверхонь маточини перевищує допустиме, маточина підлягає заміні.

Порядок обробки накладок наступний:

- — зафіксувати нерухомо регулювальний важіль на відстані Г = 90 мм від площини привалки кронштейна кріплення гальмівної камери за допомогою пристосування;

- — обертаючи шестигранник вала-черв'яка регулювального важеля встановити розмір «Д» між центрами осей роликів гальмівних колодок, рівний 95+1,0 мм (рис. 3);

Мал. 2. Схема обробки гальмівних колодок

- — встановити та закріпити центруючий фланець обробного верстата на фланець маточини колеса, базуючись на поверхнях А та Б.

При використанні в якості бази цапфи маточини колеса — встановити і закріпити на цапфі муфту, що центрує, верстата;

Мал. 3. Схема обробки гальмівних колодок

- — обробити гальмівні колодки.

Встановлення одного гальмівного механізму (на один міст, на одну вісь) гальмівних колодок з накладками з різних матеріалів не допускається.

Зношування шийок розтискних кулаків допускається до діаметра 39,75 мм, втулок розтискного кулака — до діаметра 40,10 мм.

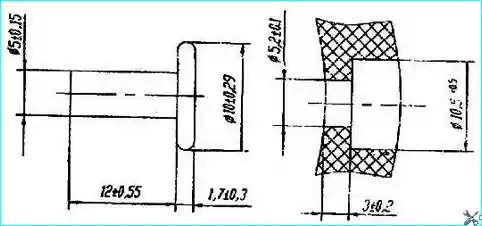

рис 4. Заклепка та розміри отвору під заклепку в гальмівних колодках основного гальма стоянки

При зносі цих поверхонь понад зазначені шийки наварюють і обробляють під номінальний діаметр (40-0,75) мм, а втулки замінюють новими.

Зношування опорних шийок осей колодок допускається до діаметра 31,88 мм.

Складання робочого гальма виконуйте у зворотному порядку. Під час встановлення колодок змастіть осі мастилом Літол-24.

Після встановлення гальмівного барабана на автомобіль необхідно перевірити його биття щодо осі обертання, яке не повинно перевищувати 0,2 мм.

Якщо биття перевищує вказану величину, гальмівний барабан підлягає заміні.

Під час встановлення регулювального важеля змастіть шліци розтискного кулака мастилом Літол-24 або УСсА.

На повнопривідних автомобілях, обладнаних трансмісійним гальмом стоянки, також піддані зносу накладки гальма.

Вимоги до їхнього стану такі ж, як і до накладок робочих гальм.

Відмінності полягають у тому, що барабан має діаметр 300+0,15 мм, колодки мають ширину 100-1,0 мм і вони обробляються в діаметрі 300-0,2 мм.

Форма заклепки, її розміри, а також розміри під заклепку в накладці показані на рис. 4.

Тормозний барабан на заводі після обробки балансується статично. Допустимий дисбаланс — не більше 50 гсм.

Отвори свердляться на реборді барабана глибиною не більше 6 мм з мінімальним кроком 20 мм.

Номінальний розмір:

- - внутрішній діаметр гальмівного барабана - 420+0,75мм;

- - зовнішній діаметр колодок гальм за накладками - 420-0,57 мм

Перший ремонтний розмір:

- - внутрішній діаметр гальмівного барабана - 421+0,75 мм;

- - зовнішній діаметр колодок гальм за накладками - 421-0,57 мм

Другий ремонтний розмір:

- - внутрішній діаметр гальмівного барабана - 422+0,75 мм;

- - зовнішній діаметр колодок гальм за накладками - 422-0,57 мм

Третій ремонтний розмір:

- - внутрішній діаметр гальмівного барабана - 423+0,75 мм;

- - зовнішній діаметр колодок гальм за накладками - 423-0,57 мм