Los forros de fricción de la superficie del tambor, así como los bujes y cuellos de las levas de expansión y los ejes de las zapatas, son los que sufren mayor desgaste en los frenos de servicio.

El desmontaje del freno de la rueda delantera se describe en el artículo "Reparación del eje delantero y las barras de dirección". El grosor de los forros debe ser de al menos 7 mm, con una reserva de 1 mm hasta la brida de control o la cabeza del remache. La superficie del revestimiento no debe presentar grietas, desconchados ni astillas.

Instale revestimientos nuevos y remárquelos a las pastillas con un dispositivo especial que garantice un ajuste perfecto del revestimiento a la superficie de la pastilla.

La holgura local entre la pastilla y el revestimiento no debe superar los 0,1 mm.

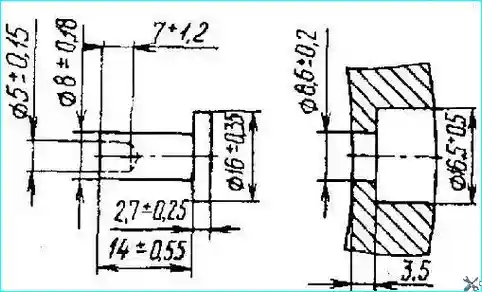

La forma del remache, sus dimensiones y las dimensiones del orificio para el remache en el revestimiento se muestran en la Fig. 1.

Fig. 1. Tamaños de remaches y orificios para remaches en pastillas de freno

El remachado se realiza desde el lado de la pastilla, y la cabeza del remache debe reposar sobre un mandril que garantice la conservación de su forma durante el remachado.

El remachado puede realizarse en un tornillo de banco con una herramienta sencilla.

Después de remachar los forros, las pastillas ensambladas con los forros deben mecanizarse por pares a lo largo del diámetro exterior hasta el tamaño nominal, si el tambor no se taladró a la medida de reparación.

Si el tambor se taladró a una de las medidas de reparación, las pastillas ensambladas con los forros deben mecanizarse al mismo número de medida de reparación (véase la tabla).

Las pastillas se mecanizan en un torno con una instalación especial que garantiza la correcta colocación del par de pastillas.

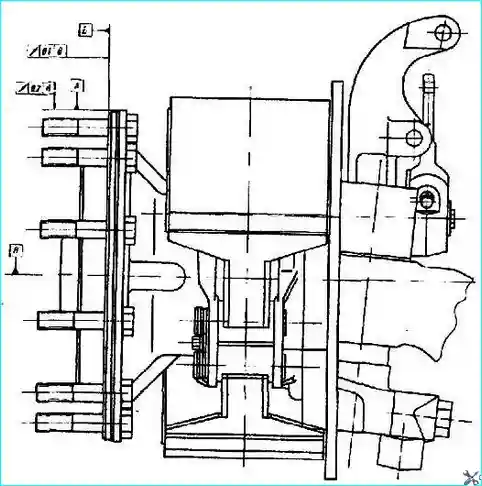

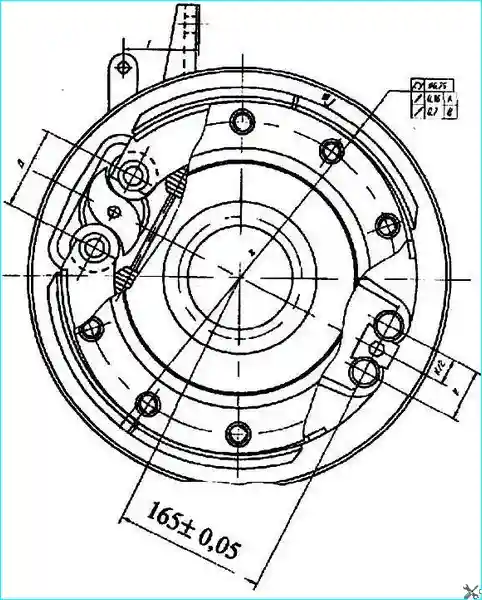

En vehículos equipados con ABS, el mecanizado de los forros debe realizarse en el eje delantero o trasero (central) con una máquina modelo F-306. De HUNGER (Alemania) o similar. El diagrama de procesamiento se muestra en las figuras 2 y 3. Las bases para el procesamiento son las superficies A y B de la brida del cubo de la rueda o del muñón del cubo. Antes de procesar los frenos, es necesario comprobar el descentramiento de las superficies de la base con respecto al eje de rotación. Descentramiento admisible:

- — superficies "A" - 0,2 mm;

- — superficies "B" - 0,1 mm.

Si el descentramiento de las superficies de la base del cubo supera el valor admisible, deberá sustituirse.

El procedimiento para procesar los revestimientos es el siguiente:

- — fije la palanca de ajuste a una distancia G = 90 mm del plano de contacto del soporte de montaje de la cámara de freno mediante un dispositivo;

- — gire el hexágono del eje sinfín de la palanca de ajuste para ajustar la dimensión "D" entre los centros de los ejes de los rodillos de la zapata de freno, igual a 95 + 1,0 mm (Fig. 3);

Figura. 2. Diagrama de procesamiento de pastillas de freno

- — Instale y fije la brida de centrado de la máquina de procesamiento en la brida del cubo de la rueda, basándose en las superficies A y B.

Si utiliza el muñón del cubo de la rueda como base, instale y fije el casquillo de centrado de la máquina en el muñón.

Fig. 3. Esquema de procesamiento de pastillas de freno

- — Procesamiento de pastillas de freno.

No se permite la instalación de pastillas de freno con forros de diferentes materiales en un mismo mecanismo de freno (en un puente, en un eje).

Se permite el desgaste de los cuellos de la articulación de expansión hasta un diámetro de 39,75 mm, y de los bujes de la articulación de expansión hasta un diámetro de 40,10 mm.

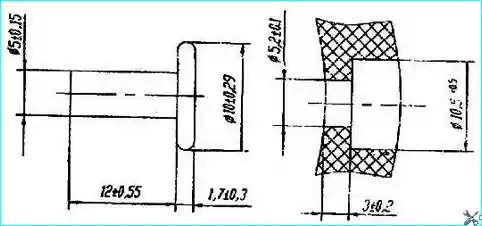

Fig. 4. Dimensiones de los remaches y sus orificios en las zapatas del freno de estacionamiento principal. Si estas superficies se desgastan más allá de los valores especificados, los muñones se sueldan y mecanizan a un diámetro nominal de (40-0,75) mm y los bujes se sustituyen por unos nuevos. El desgaste de los muñones de los cojinetes de los ejes de las zapatas está permitido hasta un diámetro de 31,88 mm. El montaje del freno de servicio se realiza en orden inverso. Al instalar las zapatas, lubrique los ejes con grasa Litol-24. Después de instalar el tambor de freno en el vehículo, es necesario comprobar su descentramiento con respecto al eje de rotación, que no debe superar los 0,2 mm. Si el descentramiento supera el valor especificado, se debe sustituir el tambor de freno. Al instalar la palanca de ajuste, lubrique las estrías de la leva de expansión con grasa Litol-24 o USSA. En los vehículos con tracción total equipados con freno de estacionamiento de transmisión, los forros de freno también están sujetos a desgaste. Los requisitos para su estado son los mismos que para los forros de los frenos de servicio. Las diferencias radican en que el tambor tiene un diámetro de 300 ± 0,15 mm, las pastillas tienen un ancho de 100 ± 1,0 mm y se procesan con un diámetro de 300 ± 0,2 mm. La forma, las dimensiones y las dimensiones del remache en el forro se muestran en la Fig. 4. El tambor de freno se equilibra estáticamente en fábrica después del procesamiento. El desequilibrio admisible no supera los 50 g/cm.

Los orificios se perforan en la brida del tambor con una profundidad máxima de 6 mm y una separación mínima de 20 mm.

Tamaño nominal:

- - diámetro interior del tambor de freno: 420+0,75 mm;

- - diámetro exterior de las zapatas de freno con forros: 420-0,57 mm

Tamaño de la primera reparación:

- - diámetro interior del tambor de freno: 421+0,75 mm;

- - diámetro exterior de las zapatas de freno con forros: 421-0,57 mm

Segunda reparación Tamaño:

- - Diámetro interior del tambor de freno: 422+0,75 mm;

- - Diámetro exterior de las zapatas de freno con forros: 422-0,57 mm

Tercer tamaño de reparación:

- - Diámetro interior del tambor de freno: 423+0,75 mm;

- - Diámetro exterior de las zapatas de freno con forros: 423-0,57 mm