Tras retirar la caja de cambios central del eje trasero del vehículo para su reparación, desmóntela en un banco de trabajo de 500-600 mm de altura siguiendo la siguiente secuencia:

- - Retire el engranaje impulsor 5 (véase la Fig. 1) con los cojinetes montados;

- - Retire los topes y desenrosque las tuercas 20 de los cojinetes del diferencial, aflojando los pernos que sujetan las tapas 21;

- - Retire las tapas 21 de los cojinetes del diferencial;

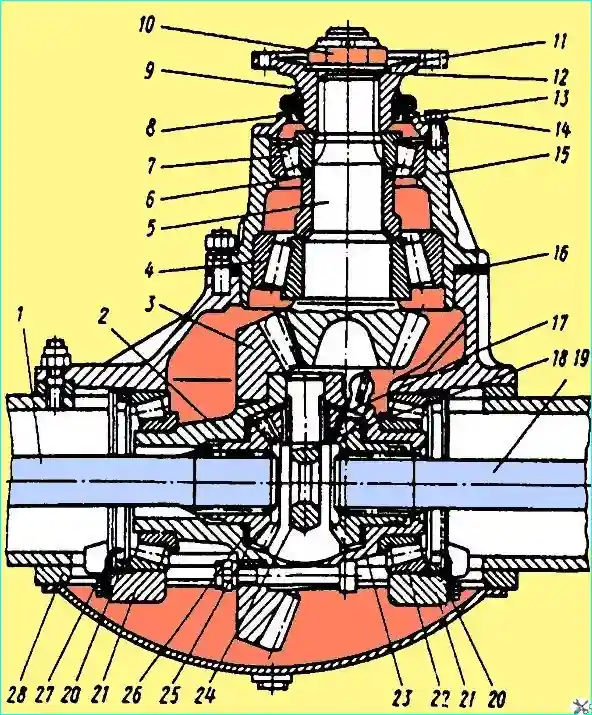

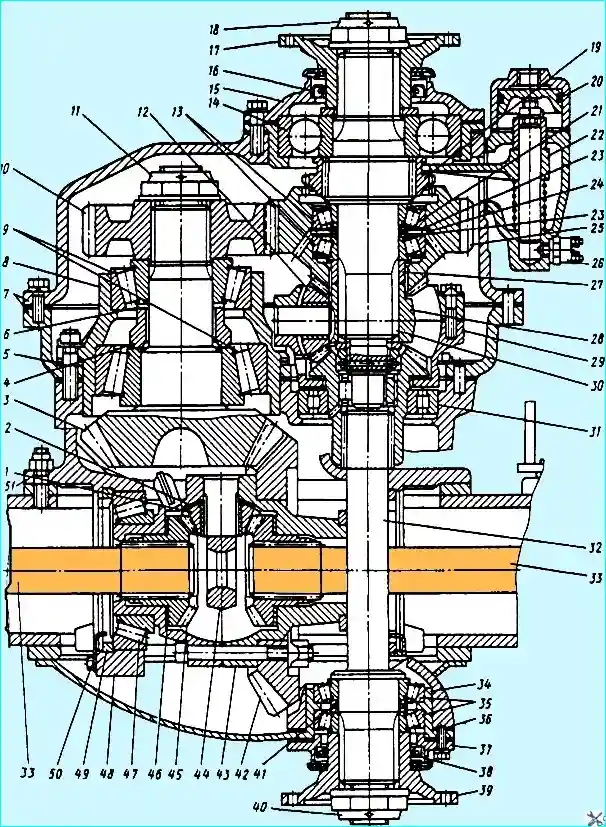

Fig. Engranaje de reducción central del eje trasero: 1, 19 - semiejes; 2, 23 - comprobadores diferenciales; 3 - engranaje conducido; 7, 12 - cojinetes; 5 - engranaje conductor; 6, 16 - forros de ajuste; 8 - retén de aceite; 9 - brida; 10 - tuerca; 11 - arandela; 12 - anillo de estanqueidad; 13 - tapa; 14 - perno; 15 - carcasa de cojinete; 17 - satélite; 18 - anillo de empuje; 20 - tuerca de cojinete del diferencial; 21 - tapa de cojinete; 24 - travesaño; 25 - engranaje de semieje; 26 - arandela; 27 - bloqueo de tuerca de cojinete; 28 - Carcasa del eje

- - Desenrosque las tuercas de los pernos de montaje de la cazoleta del diferencial y desmonte el diferencial utilizando los pernos de desmontaje (retire los satélites, los engranajes del semieje y las arandelas de empuje);

- - Si es necesario, retire los cojinetes 22 del diferencial con un extractor universal;

- - Sujete el engranaje impulsor en un tornillo de banco, cuyas mordazas están cubiertas con almohadillas metálicas blandas, desenrosque la tuerca y retire la brida 9 del engranaje impulsor, cubra 13 con el retén de aceite;

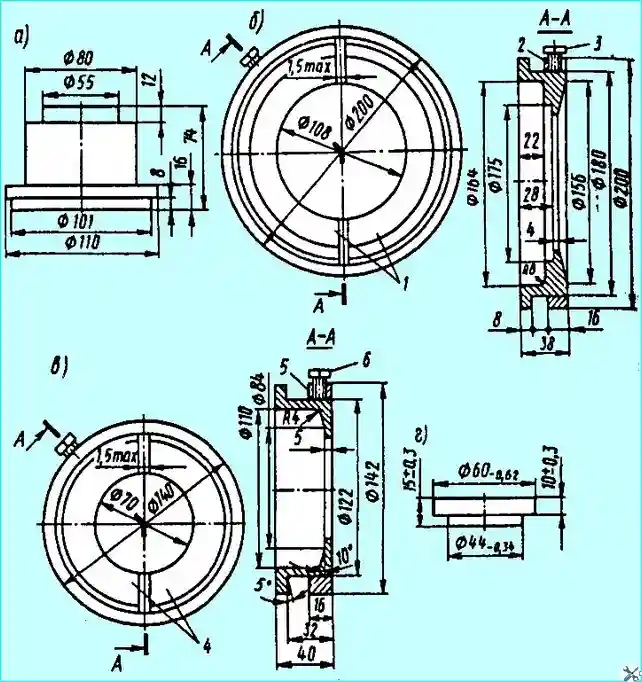

Fig. Juego de mandriles para el extractor universal de cojinetes de los ejes central y trasero: (a) - soporte para extraer el anillo interior del cojinete del diferencial y el anillo interior del cojinete exterior del cubo de los ejes central y trasero; (b) - mandril para extraer el anillo interior del cojinete interior del engranaje de transmisión; (c) - mandril para extraer el anillo interior del cojinete exterior del engranaje cilíndrico del eje central; (d) - soporte para extraer el anillo interior del cojinete cilíndrico del diferencial del puente; 1, 4 - semianillos; 2, 5 - anillos; 3, 6 - pernos

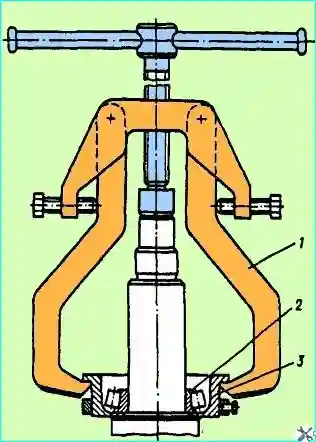

- - retirar la carcasa 15 con cojinetes; Retire la pista interior del rodamiento cónico interior del eje del piñón con un extractor universal con mandril (Fig. 2).

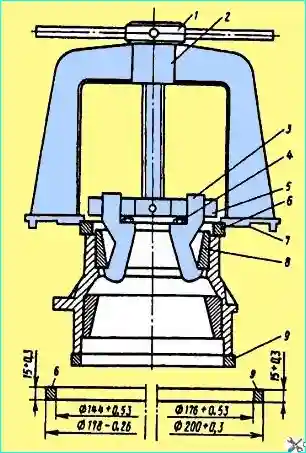

Fig. Extracción de los anillos exteriores de los rodamientos y el piñón de los ejes central y trasero: 1 - tuerca; 2 - extractor; 3 - mordazas; 4 - pernos; 5 - rodillo; 6, 9 - anillos; 7 - tope; 8 - Anillo exterior del cojinete

- - Si es necesario, extraiga las pistas exteriores del piñón de la carcasa del cojinete con un extractor (Fig. 3) sin el anillo 6.

Las piezas desmontadas de la caja de engranajes central se lavan y se inspeccionan cuidadosamente.

Se comprueba el estado de las superficies de trabajo de los cojinetes: no deben presentar zonas astilladas, grietas, abolladuras ni desprendimientos.

Los rodillos y separadores tampoco deben presentar daños ni destrucciones.

Los dientes del engranaje no deben presentar astillas, roturas, grietas, desprendimientos de la capa de cementación ni picaduras. Las rebabas y muescas en los dientes del engranaje deben eliminarse y limpiarse.

El desgaste de los dientes del engranaje cónico por grosor se caracteriza por el valor de la holgura lateral con un engrane correctamente ajustado (por la superficie de contacto).

La holgura se mide con un indicador desde el lado del diámetro mayor.

Si los engranajes del reductor central hacen ruido, una holgura lateral de 0,8-0,9 mm puede ser motivo para reemplazar el par de engranajes cónicos.

Si es necesario reemplazar uno de los engranajes, los engranajes cónicos motor y conducido deben reemplazarse en conjunto, ya que en fábrica vienen emparejados por la superficie de contacto, la holgura lateral y están marcados con el mismo número.

Al inspeccionar las piezas del diferencial, preste atención al estado de la superficie de los cuellos de los travesaños, los orificios y las superficies esféricas de los satélites, las superficies de apoyo de los engranajes axiales de las arandelas de apoyo y las superficies de los extremos del diferencial. Copas.

Estas superficies no deben presentar rebabas. En caso de desgaste significativo o debilitamiento del buje de bronce del satélite, debe reemplazarse.

El buje nuevo debe procesarse después de presionarlo en el satélite hasta un diámetro de 32 ± 0,05 mm.

Si las arandelas de soporte de bronce de los engranajes del semieje están significativamente desgastadas, deben reemplazarse.

El grosor de las nuevas arandelas de bronce es de 1,5 mm. Las copas del diferencial, si es necesario reemplazar una, se reemplazan en conjunto.

La carcasa de la caja de cambios está hecha de Fundición maleable KCh 37-12.

Los principales defectos por los que se restaura el cárter son el desgaste de los orificios de la caja de cojinetes y del orificio del cojinete trasero del eje del piñón, así como daños en las roscas de las tuercas del cojinete del diferencial.

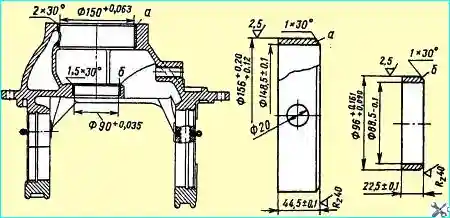

Fig. Bujes de reparación de la caja de cambios: (a) - para la caja de cojinetes del eje del piñón; (b) - para el cojinete trasero

Cuando el orificio para la carcasa del cojinete del eje del piñón presenta un desgaste superior a 150,10 mm de diámetro, se perfora a un tamaño de 156 ± 0,08 mm y una profundidad de 44 ± 0,1 mm.

Presione el casquillo de reparación (Fig. 4) en el orificio perforado hasta que haga tope contra la brida, asegurando un ajuste con interferencia de 0,08-0,12 mm y alineando el orificio del casquillo con el canal de aceite de la carcasa del cojinete.

Perfore el orificio en el casquillo a un diámetro de 150 ± 0,063 mm, recorte el extremo del casquillo a ras del metal base y perfore un chaflán de 2 x 30°.

El orificio para el cojinete trasero del eje del piñón, con un desgaste superior a 90,07 mm de diámetro, se restaura instalando un casquillo de reparación.

El desgaste Se taladra un orificio en la placa frontal con un diámetro de 96 +0,07 mm y una profundidad de 22 +0,1 mm.

A continuación, presione el casquillo de reparación hasta que haga tope contra la brida, asegurando un ajuste con interferencia de 0,05-0,08 mm, y taladre el orificio en el casquillo con un diámetro de 90 +0,035 mm.

El extremo del casquillo se corta a ras del metal base y se taladra un chaflán de 1,5 x 30°.

Si la rosca de las tuercas de ajuste de los cojinetes diferenciales está dañada, taladre: la rosca dañada de la tuerca del cojinete izquierdo a 135,9 +0,02 mm y una profundidad de 21 mm, el chaflán de 1,5 x 45°, una ranura de 5 mm de ancho y hasta 139 mm de profundidad por 21 mm y corte una rosca de reparación M138 x 2 para que salga en el Ranura.

Si la rosca debajo de la tuerca del rodamiento derecho está dañada, taladre la rosca dañada hasta 155,9 mm a una profundidad de 19 mm, chaflán de 1,5 x 45°, una ranura de 5 mm de ancho hasta un diámetro de 159 mm a una profundidad de 19 mm y corte una rosca de reparación M158 x 2 para que salga por la ranura.

Al reparar la carcasa de la caja de cambios, se deben cumplir los siguientes requisitos básicos para la posición relativa de las superficies:

Fig. Reparar los bujes de la carcasa del cojinete del eje del piñón de accionamiento: (a) - debajo del anillo exterior del cojinete de rodillos delantero; (b) - debajo del anillo exterior del rodamiento de rodillos trasero

- - el descentramiento de la superficie del orificio del rodamiento trasero del eje del piñón con respecto a la superficie del orificio del alojamiento del rodamiento no debe ser superior a 0,05 mm;

- - el descentramiento de las superficies de los rodamientos diferenciales entre sí no debe ser superior a 0,05 mm;

- - el descentramiento de las superficies roscadas de las tuercas de ajuste de los rodamientos diferenciales con respecto a las superficies de los orificios para los rodamientos diferenciales no debe superar los 0,2 mm;

- - la no perpendicularidad del eje de las superficies de los orificios del rodamiento trasero y del alojamiento del rodamiento del eje del piñón con respecto a las superficies de los orificios para los rodamientos diferenciales no debe superar los 0,05 mm en una longitud de 100 mm;

- - el eje de las superficies de los orificios del rodamiento trasero y del La carcasa del cojinete del eje del piñón debe intersectar con el eje de las superficies de los orificios para los cojinetes diferenciales con una desviación máxima de 0,05 mm.

La carcasa del cojinete del eje del piñón está fabricada en fundición maleable KCh 37-12.

La carcasa se restaura cuando los orificios para los anillos exteriores de los cojinetes de rodillos del eje del piñón están desgastados, así como cuando el muñón de la carcasa está desgastado.

Si presenta grietas o roturas, la carcasa se rechaza.

Cuando el orificio para el anillo exterior del cojinete de rodillos delantero está desgastado hasta un diámetro superior a 130,0 mm, se restaura instalando un manguito de reparación.

Para ello, taladre los orificios con un tamaño de 136 ± 0,08 mm a una profundidad de (32 ± 0,3) mm y haga un chaflán de 1 x 45°.

A continuación, presione el manguito de reparación en el orificio. (Fig. 5) hasta que haga tope contra el puente, asegurando un ajuste de interferencia de 0,05-0,08 mm y alineando los orificios del buje con el orificio del cárter.

Se perfora un orificio de 12 mm de diámetro en el buje a través del orificio en la carcasa del cojinete y el orificio en el buje prensado se perfora hasta un diámetro de 130-0,028-0,068 mm, eliminando un chaflán de 2x45˚.

Si el orificio para el anillo exterior del rodamiento de rodillos trasero presenta un desgaste superior a 130,0 mm de diámetro, también se restaura instalando un buje de reparación (véase la Fig. 5) en la secuencia especificada anteriormente.

El descentramiento de las superficies de los orificios para los anillos exteriores de los rodamientos de rodillos del engranaje impulsor no debe superar los 0,05 mm entre sí.

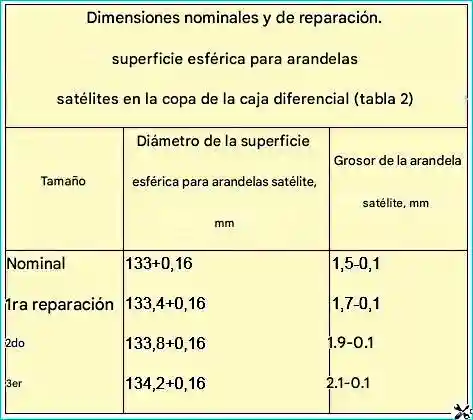

Los orificios se mecanizan en un torno. Asegurando la instalación en el muñón de asentamiento del cárter. El muñón de asentamiento, desgastado hasta un diámetro de Las cazoletas de la caja diferencial, con un diámetro inferior a 150,02 mm, se restauran únicamente mediante un repasado con tecnología especial. Las cazoletas de la caja diferencial están fabricadas en fundición maleable KCh 37-12. Las cazoletas se restauran: en caso de rayaduras, arañazos o desgaste desigual de la cara frontal bajo la arandela del engranaje del eje; desgaste de los orificios bajo los pasadores del travesaño; rayaduras, arañazos o desgaste de la superficie esférica bajo las arandelas satélite; desgaste de los orificios bajo el muñón del engranaje del eje; desgaste de los muñones bajo los cojinetes del diferencial y, para la cazoleta derecha, en caso de desgaste del muñón bajo el engranaje conducido. Las cazoletas se rechazan si presentan grietas o roturas. Las cazoletas izquierda y derecha son estructuralmente diferentes. Por lo tanto, su reparación, según defectos y tamaños distintivos, se considerará por separado.

Cazoleta izquierda

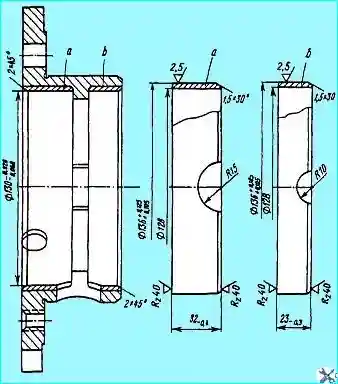

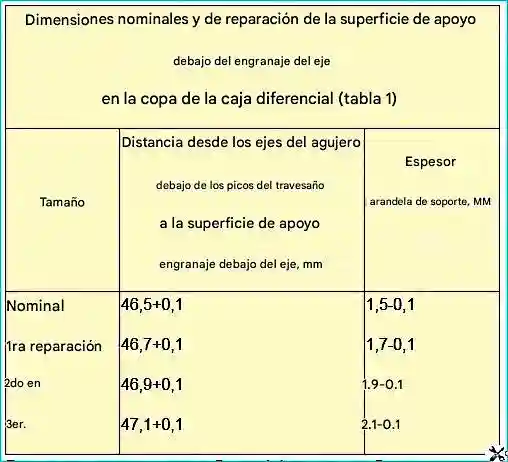

En caso de rayaduras, desgaste irregular o desgaste desigual de la cara final de la superficie de apoyo debajo de la arandela del engranaje del eje, a un tamaño inferior a 47,2 mm desde el eje de los orificios para los pasadores del travesaño del diferencial hasta la superficie de apoyo debajo del engranaje del eje, se tornea la cara final para eliminar las rayaduras y marcas de desgaste a uno de los tamaños de reparación indicados en la Tabla 1.

La rugosidad de la superficie debe ser Rz20.

La superficie de apoyo se mecaniza en la placa frontal en un torno, basándose en la superficie de contacto con la cazoleta derecha.

Cabe señalar que para realizar trabajos de torneado, las superficies de contacto entre ellas se toman como base para ambas cazoletas de la caja del diferencial, y para la cazoleta derecha, además, se puede tomar una base adicional: un cuello debajo del engranaje cónico impulsado, y solo si es necesario reemplazarlo. Engranaje.

Las copas izquierda y derecha de la caja del diferencial se rechazan si la distancia desde los ejes de los orificios para los pasadores del travesaño hasta la superficie de apoyo del engranaje del semieje es superior a 47,2 mm.

Si la superficie esférica de las arandelas satélite presenta arañazos, rayaduras o desgaste con un tamaño inferior a 134,36 mm, se perfora la superficie esférica según uno de los tamaños de reparación indicados en la tabla y la rugosidad superficial es de Rz 20.

Las copas izquierda y derecha se rechazan si el tamaño es superior a 134,36 mm.

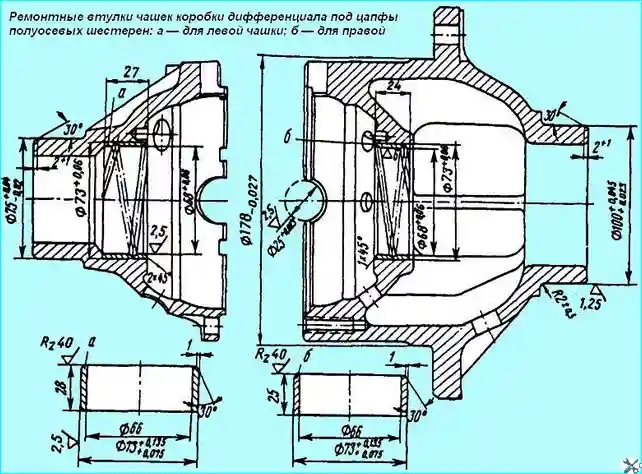

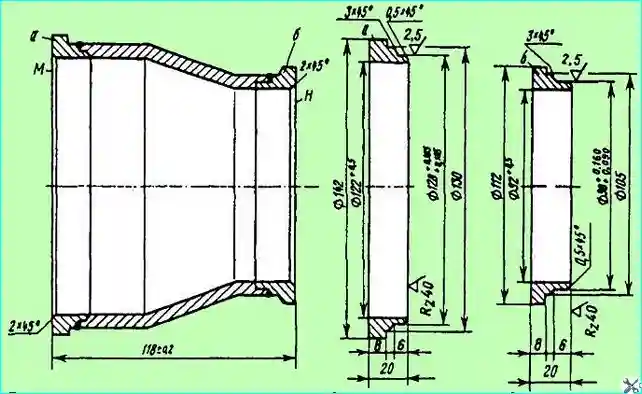

El orificio para el muñón del engranaje del eje, desgastado a un tamaño superior a 68,1 mm, se restaura instalando un buje.

Para ello, se instala la cazoleta en la placa frontal, se taladra el orificio con un diámetro de 73 + 0,06 mm y una profundidad de 27 mm, con una rugosidad superficial de 2,5 μm y un chaflán de 1 x 45°.

A continuación, se introduce a presión el buje de reparación (Fig. 6) en el orificio taladrado, se taladra el orificio con un diámetro de 68 + 0,06 mm y una rugosidad De 2,5 μm, recortar el extremo del buje a ras del plano del metal base, asegurando una rugosidad de 2,5 μm, taladrar un chaflán de 2x45° en el extremo del buje y cortar una ranura helicoidal en el orificio del buje con un paso de 20 mm, una profundidad de 1-0,5 mm, manteniendo el radio de la ranura de (2 ± 0,5) mm.

Fig. Perforación para la expansión del muñón de los cojinetes diferenciales

Cuando el muñón del cojinete diferencial se desgasta hasta un diámetro inferior a 75,01 mm, se restaura mediante expansión.

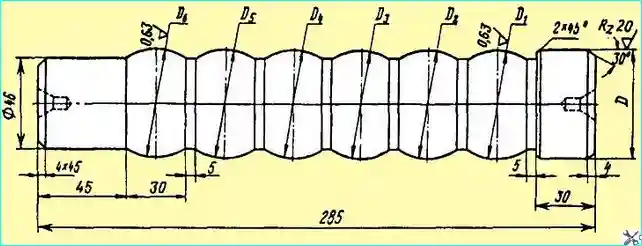

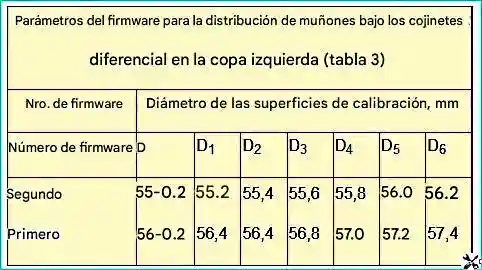

Para ello, se instala la copa con el plano de separación sobre la mesa de una prensa hidráulica y el muñón se expande hasta un diámetro de 75,2 mm mediante perforación (Fig. 7), cuyos parámetros se indican en la Tabla 3.

A continuación, se rectifica la superficie del muñón hasta un diámetro de 75 mm y una rugosidad de 1,25 μm, proporcionando un filete con un radio de 2-2,5 mm.

Los orificios para las espigas del travesaño, desgastados hasta un diámetro superior a 25,08 mm, se escarian a un tamaño de reparación o se restauran mediante pulido.

Antes del pulido, se limpian los orificios de las copas izquierda y derecha de la caja del diferencial hasta obtener un brillo metálico. Revestimiento alternado de agujeros de hasta Ø 22 mm con un electrodo de Ø 4 mm.

A continuación, instale la copa izquierda sobre los espárragos de la derecha, alineando simultáneamente los agujeros con los pasadores de montaje y enrosque las tuercas en los espárragos, apretándolas hasta el tope.

Las copas ensambladas se fijan en la plantilla y en un taladro radial. Perfore agujeros de hasta Ø 23 mm, avellane dos agujeros de hasta Ø 24,8 mm en línea y escarie dos agujeros de hasta Ø 25 + 0,023 mm en línea con una rugosidad superficial de 2,5 μm.

Después, desmonte las copas y lime los bordes afilados de los agujeros para las espigas del travesaño con un chaflán de 0,5 x 45°.

Antes de desmontar las copas, es necesario marcar su posición mutua con pintura. Se observa durante el montaje. A continuación, se ensamblan las cazoletas de la caja del diferencial.

Cazoleta derecha

Desgaste de la superficie esférica bajo las arandelas satélite y la superficie de apoyo bajo la arandela del engranaje del semieje Los orificios del muñón del engranaje axial de la copa derecha se restauran de la misma manera que en la copa izquierda. Si el muñón del cojinete diferencial presenta un desgaste inferior a 100,01 mm de diámetro, se restaura mediante rectificado por arco vibratorio a 103±0,5 con alambre Sv-Ø,8 de 1,6 mm a una velocidad de rotación de la pieza de 2,5 min¹, una velocidad de alimentación del alambre de 1,3 m/min y un paso de rectificado de 2,5 mm/rev, sin refrigeración. Se puede utilizar un método similar para restaurar el muñón del cojinete de la copa izquierda cuando la expansión no alcanza el tamaño requerido. El muñón soldado de la copa derecha se rebaja a 100,8 mm, lo que proporciona un radio de filete de (20,5) mm y un chaflán de 2 x 30° en el extremo del muñón. Finalmente, se rectifica el muñón. Hasta 100 mm nominales y una rugosidad superficial de 1,25 μm.

El muñón desgastado bajo el engranaje cónico conducido, con un diámetro inferior a 178,0 mm, se restaura mediante arco vibratorio. Repasado sin refrigeración.

El cuello se repasa a Ø 181 mm con alambre Sv-0.8 de Ø 1.6 mm a una velocidad de avance de 1.3 m/min, una velocidad de rotación de la pieza de 1.1 min-1 y un paso de repasado de 2.5 mm/rev.

El cuello de repasado se tornea a Ø 178.3 mm, proporcionando un filete con un radio no superior a 1.5 mm, y se rectifica a un Ø nominal de 178-0.027 mm y una rugosidad superficial de 2.5 μm.

Al restaurar las cazoletas de la caja diferencial, se deben cumplir los siguientes requisitos para la posición relativa de las superficies:

- - El eje de la superficie de los orificios para las espigas del travesaño del diferencial debe estar en el plano de la unión de las cazoletas; la desviación admisible no es superior a 0.05 mm;

- - Los ejes de las superficies de los orificios para los pasadores del travesaño deben ser perpendiculares entre sí, con una desviación no superior a 0,05 mm;

- - El desplazamiento del centro de los ejes de las superficies de los orificios para los pasadores del travesaño del diferencial con respecto al eje de las superficies bajo los muñones de los engranajes del semieje no debe superar 1 ± 0,05 mm;

- - La no concentricidad de las superficies de contacto de las cazoletas y el muñón del cojinete del diferencial no debe ser superior a 0,03 mm;

- - La no perpendicularidad de la superficie de apoyo del engranaje del semieje y la superficie bajo el muñón del engranaje del semieje no debe ser superior a 0,05 mm;

- - La no perpendicularidad de las superficies del tope del cojinete del diferencial, del conector de cazoleta y de la brida del engranaje cónico La desviación del engranaje (para la copa derecha) con respecto a la superficie de contacto de las copas no debe ser superior a 0,05 mm.

- - La no concentricidad de la superficie esférica bajo las arandelas satélite, la superficie bajo el muñón del engranaje del eje y la superficie del cuello bajo el engranaje cónico accionado (para la copa derecha) con respecto a las superficies de contacto no debe superar los 0,05 mm.

- - El centro de la superficie esférica debe estar en el plano de la junta de la copa con una desviación no superior a 0,05 mm.

- El buje de la rueda trasera y el anillo espaciador de los cojinetes del buje están fabricados en acero 40L. Las superficies de los extremos M y H del anillo espaciador (Fig. 8) están templadas a una dureza mínima de HRC 40, con una profundidad de 2 a 5 mm.

Fig. Casquillos de reparación del anillo espaciador de los cojinetes del cubo de la rueda trasera: (a) - desde el lado de contacto con el cojinete exterior; (b) - desde el lado de acoplamiento con el rodamiento interior

El cubo se restaura cuando los orificios para los anillos exteriores de los rodamientos interior y exterior están desgastados.

Cuando el orificio para el anillo exterior del rodamiento interior se desgasta hasta un diámetro superior a 159,99 mm, se restaura instalando un buje.

Para ello, se perfora el orificio para el buje a Ø 166 + 0,08 mm, con una profundidad de 71 mm y una rugosidad superficial de 2,5 μm, se elimina un chaflán de 1 x 45°, se presiona el buje con un exterior de 166 mm, asegurando un ajuste de interferencia de 0,08-0,20 mm, se perfora el orificio en el buje para el anillo exterior del rodamiento a 160 mm y una rugosidad superficial de 2,5 μm, y se elimina un chaflán de 2 x 30° en el Casquillos de extremo.

Los orificios se mecanizan en un torno en una placa frontal, partiendo de una superficie de Ø 300 + 0,084 mm, cuya desviación con respecto a la superficie del orificio para el anillo del rodamiento no debe superar los 0,1 mm.

El orificio para el anillo exterior del rodamiento exterior, desgastado hasta un diámetro superior a 214,98 mm, se restaura mediante la instalación de un casquillo o un pulido por arco vibratorio.

Al restaurar un orificio mediante la instalación de un casquillo, este se perfora hasta un diámetro de 221 + 0,09 mm en una longitud de 40 mm y una rugosidad superficial de 2,5 μm.

A continuación, se introduce a presión un casquillo de reparación con un Ø exterior de 221 mm en el orificio perforado hasta que haga tope contra la brida, asegurando un ajuste a presión de 0,1-0,25 Se taladró un orificio en el buje de Ø 215 mm con una rugosidad superficial de 2,5 μm y un chaflán de 2 x 30° en el extremo del buje, alineándolo con el metal del cubo.

Al taladrar, el cubo se fija a la placa frontal, basándose en la superficie de apoyo del tambor de freno.

Al restaurar el orificio para el anillo exterior del rodamiento exterior mediante cepillado, se taladró un orificio de Ø 217 + 0,5 mm a lo largo de 40 mm. La superficie del orificio se cepilla a Ø 211 mm con alambre OVS de Ø 1,8 mm a una velocidad de rotación de la pieza de 1,2 min¹, una velocidad de avance del alambre de 1,2 m/min y un paso de cepillado de 2,5 mm/rev sin refrigeración. El revestimiento se realiza en varias capas.

El orificio de revestimiento se perfora a un diámetro de 215 mm, proporcionando un filete con un radio de 1,5 mm en el extremo del orificio y una rugosidad superficial de 2,5 μm.

Los ejes de las superficies de los orificios para los anillos exteriores de los rodamientos deben estar en la misma línea recta con una desviación no superior a 0,05 mm.

El casquillo espaciador se restaura cuando se detecta desgaste, arañazos y desgaste de las superficies de los extremos a un tamaño inferior a 118,0 mm (véase la fig. 8).

Si existe un defecto de este tipo en el lado de la superficie de contacto del extremo del anillo con el rodamiento interior, se instala un casquillo de reparación (véase la fig. 8).

Para ello, corte el extremo del anillo, proporcione un tamaño de 106 mm al segundo extremo y perfore el orificio para El manguito de reparación se repasó a 0,98 + 0,07 mm, con una profundidad de 7 mm y una rugosidad superficial de 2,5 μm. Se realizó un chaflán de 0,5 x 45° en el orificio y un chaflán de 2 x 45° en la superficie exterior para la soldadura. A continuación, se introdujo el manguito en el orificio y se sueldó con una costura circular utilizando alambre Sv-0,8 de Ø 1,6 mm, a una velocidad de alimentación de 1,2 m/min y una frecuencia de rotación de la pieza de 1,5 min. El revestimiento 4 se realizó bajo una capa de fundente AN-348A. A continuación, se recortó el extremo del manguito a una distancia de 119-0,1 mm del extremo opuesto, se taladró un chaflán de 2,0 x 45 y se recoció la superficie del extremo del anillo con un T.V. h. A una profundidad de 2,5-5,0 mm hasta una dureza de al menos HRG 40.

Tras el temple, la superficie del extremo del anillo se rectifica en una rectificadora de superficies, lo que proporciona una longitud total del anillo espaciador de (118,5 ± 0,2) mm y una rugosidad superficial de 2,5.

Se permite revestir la superficie desgastada del extremo del anillo hasta un tamaño de 120,5 mm con un electrodo de la marca UONI-13/55 0,4 mm, con el procesamiento posterior descrito para la opción de instalación del manguito.

El segundo extremo del manguito espaciador se restaura de manera similar, observando toda la secuencia y las dimensiones, con la excepción de taladrar el orificio para el manguito de reparación (véase la fig. 8) a Ø 128 ± 0,08 mm.

Las superficies de los extremos M y H deben ser paralelas entre sí con una desviación no superior a 0,05 mm.

Al montar la caja de cambios, las superficies de montaje y contacto de las piezas se lubrican con aceite, las juntas de estanqueidad, con pasta o pintura nitro, y los bordes de trabajo de los retenes, con grasa Litol-24.

Los cojinetes se lavan con queroseno o queroseno, y posteriormente se lubrican con aceite de trabajo.

Para montar la caja de cambios central, primero es necesario montar el engranaje de accionamiento. Para ello:

- - Presione el retén de aceite 8 (véase la fig. 1) en la tapa del alojamiento del cojinete hasta una profundidad de 6 mm desde el extremo delantero de la tapa, utilizando el mandril mostrado en la fig. 9, evitando que se sesgue y deforme.

- - Presione las pistas exteriores de los cojinetes 4 y 7 (véase la fig. 1) en el alojamiento del cojinete hasta que hagan tope contra la brida. En este caso, se recomienda: - calentar la carcasa del cojinete en aceite a una temperatura de 60-70 °C;

- - presionar el cojinete cónico interior 4 sobre el eje del engranaje cónico delantero hasta el tope;

- - colocar el anillo espaciador y los revestimientos de ajuste 6 en el eje del engranaje e instalar el engranaje en la carcasa del cojinete;

- - instalar el segundo cojinete cónico 7, la brida 9, el anillo de sellado 12 y la arandela 11 en el eje del engranaje y apretar la tuerca de la brida 10 a un par de 450-600 N·m (45-60 kgf/m);

- - ajustar los cojinetes cónicos con una tensión previa.

Tras el montaje final del engranaje delantero, se debe ensamblar el diferencial, para lo cual:

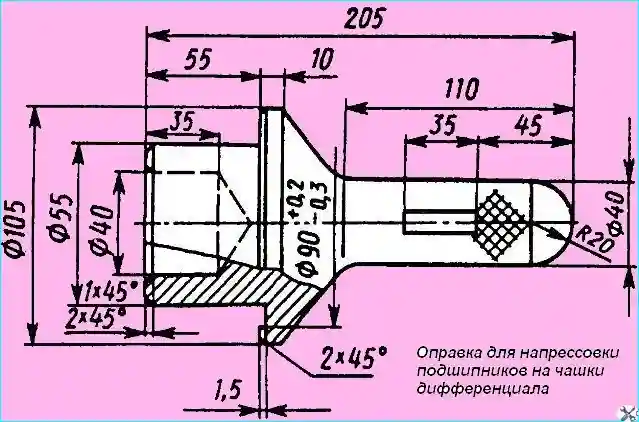

- - presionar el cojinete sobre la copa derecha del diferencial hasta el tope con un mandril (Fig. 9);

Fig. Mandril para prensar rodamientos en las cazoletas del diferencial

- - Instale una arandela de bronce en la cazoleta derecha del diferencial, lubricándola con aceite líquido;

- - Inserte un engranaje de semieje lubricado con aceite líquido en el orificio de la cazoleta derecha. Un engranaje de eje correctamente instalado debe girar fácilmente con la mano.

Lubrique los espárragos del travesaño del diferencial con aceite líquido.

- - Coloque las arandelas de empuje de los bujes de los satélites en los espárragos, los satélites con los bujes y coloque las arandelas de apoyo de los satélites, habiendo lubricado las piezas especificadas.

- - Instale el travesaño con los satélites y las arandelas en los alojamientos de la copa derecha, presionando el travesaño contra los alojamientos de la copa. Compruebe la holgura lateral entre los dientes del engranaje y la facilidad de giro.

Al girar uno o dos satélites manualmente, los demás, así como el engranaje del eje, también deben girar.

- - Presione el rodamiento sobre la copa diferencial izquierda hasta el tope usando el mandril que se muestra en la Fig. 9, y el engranaje 3 (ver Fig. 1) sobre los pasadores de la copa hasta el tope.

- - Instale la arandela de soporte y el engranaje del semieje en la copa izquierda (similar a la instalación en la copa derecha).

- - Transfiera el travesaño con satélites y arandelas a la copa izquierda (similar a la copa derecha), verifique la holgura lateral.

- - Sujetando el engranaje del semieje con los dedos, coloque la copa derecha a la izquierda a través del orificio para el semieje en la copa derecha, colocándola sobre los pasadores y alineando los números del kit de la copa diferencial.

Instale los pernos de montaje de la copa y las placas de bloqueo de manera que cubran Pasadores, apriete las tuercas a un par de 210-260 Nm (21-26 kgf m), doble las placas en el borde de las tuercas;

- - Inserte la referencia estriada en uno de los engranajes del eje y dé varias vueltas; los engranajes diferenciales deben girar con facilidad, sin golpear ni atascarse con la fuerza de la mano.

El montaje general de la caja de cambios central debe realizarse en el siguiente orden:

- - Instale la carcasa de la caja de cambios en el dispositivo de modo que el orificio para la copa del engranaje impulsor 5 (ver Fig. 1) quede en la parte inferior;

- - Lubrique los cojinetes del diferencial con grasa líquida, coloque las pistas exteriores e instale el diferencial previamente ensamblado en los asientos de los cojinetes de la carcasa;

- - Instale los pasadores de centrado (casquillos) en los asientos de los soportes de los cojinetes, coloque las tapas, las placas de bloqueo y apriete previamente las Pernos;

- - Apretar las tuercas 20;

- - Ajustar los cojinetes del diferencial con una tensión previa;

- - Girar la carcasa de la caja de cambios para poder instalar el conjunto del piñón de accionamiento con los cojinetes en la carcasa;

- - Ajustar el engrane de los engranajes cónicos;

- - Apretar los pernos de la tapa con un par de 250-280 Nm (25-28 kgf), luego bloquearlos con placas, doblándolas en el borde de los pernos y la tapa;

- - Apretar completamente todas las tuercas de los espárragos que fijan la carcasa del cojinete del piñón de accionamiento a la carcasa de la caja de cambios;

- - Instalar los topes 27 de las tuercas del cojinete del diferencial y presionarlos con pernos y arandelas elásticas.

La caja de cambios central del puente intermedio se desmonta durante la reparación en la siguiente secuencia:

- - Retire el mecanismo de bloqueo del diferencial 20. - Desatornille los pernos y retire el conjunto del cárter con el eje de transmisión 30 y el diferencial central 29. Al retirar el cárter, gire la brida para que el diferencial salga por detrás del engranaje. - Retire la brida 17, desatornille los pernos de montaje de la tapa 15, retire la copa con el rodamiento 14 del eje 30 y el acoplamiento de bloqueo del diferencial 19 con un extractor universal. - Desatornille los pernos que sujetan las copas del cuello del diferencial central 29 y retire la copa con el engranaje y el rodamiento del eje 30. - Retire el anillo de retención, el pasador y desatornille la tuerca de montaje del travesaño 28. - Retire el travesaño 28 del eje 3 y retire el engranaje 25 ensamblado con los rodamientos 13 con un extractor.

Fig. Desmontaje del anillo interior del cojinete exterior del engranaje cilíndrico del puente intermedio: 1 - extractor; 2 - anillo interior del cojinete; 3 - Conjunto de mandril

- - Extraiga el anillo interior del cojinete exterior del engranaje cilíndrico con un extractor con mandril 3 (Fig. 10) durante el desmontaje parcial, cuando sea necesario extraer solo el eje 30 (véase la Fig. 11) del conjunto de transmisión del eje con el diferencial central 29, desatornille los pernos de montaje de la tapa 15 y extraiga el eje de transmisión junto con el diferencial central.

En este caso, para extraerlo, es necesario girar el eje 30 para ajustar el chaflán de las cazoletas del diferencial de modo que estas no toquen el engranaje 10.

Para extraer, si es necesario, el anillo interior del cojinete cilíndrico del diferencial central, utilice un extractor universal.

- - Desenrosque las tuercas y extraiga el engranaje de transmisión 3 con la carcasa 8 de los cojinetes y el engranaje cilíndrico. 10 ensamblado;

- - Sujetar el engranaje cónico delantero 3 en un tornillo de banco (cuyas mordazas están cubiertas con almohadillas metálicas blandas), desenroscar la tuerca 11 y retirar el engranaje 10;

- - Retirar el anillo interior del rodamiento cónico interior del eje del engranaje delantero 3 con un extractor con mandril 6 (ver Fig. 2);

Fig. Caja de engranajes central del puente intermedio: 1, 12 - satélites; 2, 46 - arandelas de apoyo; 3 - engranaje cónico delantero; 4, 27 - casquillos espaciadores; 5 - forros de ajuste; 6, 21, 41 - arandelas de ajuste; 7 - carcasas; 8 - carcasa de cojinete; 9, 11, 14, 31, 35, 47 - cojinetes; 10 - engranaje cilíndrico impulsado; 11, 18, 40 - tuercas; 15, 37 - tapas; 16, 38 - retenes de aceite; 17, 39 - bridas; 19 - embrague de bloqueo del diferencial central; 20 - mecanismo de bloqueo del diferencial central; 22 horquilla de enganche del embrague; 23 - arandela de empuje; 4 - arandela de seguridad; 25 - engranaje cilíndrico impulsor; 26 - sensor de enganche del bloqueo del diferencial central; 28, 44 - travesaños; 29 - diferencial central; 30 - semieje del eje; 32 - eje de salida; 33 - semieje; 34 copa; 36 - perno; 42 - engranaje impulsado; 43 - diferencial entre ruedas; 45 - engranaje del semieje; 48 - tapa; 49 - tuerca del cojinete del diferencial; 50 - tope; 51 - Carcasa de la caja de cambios

- - Si es necesario, extraiga los anillos exteriores de los rodamientos 9 de la carcasa 8 (véase la Fig. 11) con un extractor (véase la Fig. 3);

- - Retire los topes 50 (véase la Fig. 11) y las tapas 48 de los rodamientos 47 del diferencial;

- - Retire el diferencial 43 en su conjunto;

- - Desenrosque las tuercas de los pernos de montaje de la cazoleta del diferencial y desmonte el diferencial 43 con los pernos de desmontaje, retire los satélites 1, los engranajes del semieje 45 y las arandelas 46;

- - Retire los rodamientos 47 del diferencial con un extractor si es necesario;

- - Desenrosque los pernos 36 (véase la Fig. 11) y retire el eje 32 en su conjunto con los rodamientos 35, desenrosque la tuerca 40 y desmontar el eje;

- - Si es necesario, desmontar el mecanismo de bloqueo del diferencial 20.

Las piezas desmontadas de la caja de cambios deben lavarse y debe comprobarse el estado de las superficies de trabajo de los cojinetes y engranajes.

Los dientes del engranaje no deben presentar astillas, grietas, desprendimiento de la capa de cementación ni desgaste excesivo.

Si los dientes presentan un ligero desgaste escalonado, se limpian los escalones; también es necesario eliminar las muescas y rebabas en los dientes del engranaje.

El desgaste de los dientes de los engranajes cónicos por grosor se caracteriza por la holgura lateral. La holgura se mide con un indicador desde el lado del diámetro mayor.

Si los engranajes del reductor central hacen mucho ruido, una holgura lateral de 0,8 mm puede servir como base para sustituir el par de engranajes cónicos.

Si es necesario, los engranajes cónicos principal e impulsado se sustituyen en conjunto, ya que en fábrica se seleccionan por pares según la superficie de contacto y la holgura lateral.

Al sustituir los engranajes cónicos, es necesario instalar un par de engranajes del puente intermedio. No se permite la instalación de engranajes del eje trasero.

Al inspeccionar las piezas del diferencial, preste atención al estado de la superficie de los muñones del travesaño, los orificios y las superficies esféricas de los satélites, las superficies de apoyo de los engranajes del eje, las arandelas de soporte de bronce y las superficies de los extremos de las cazoletas del diferencial.

Estas superficies no deben presentar rayaduras ni desgaste significativo.

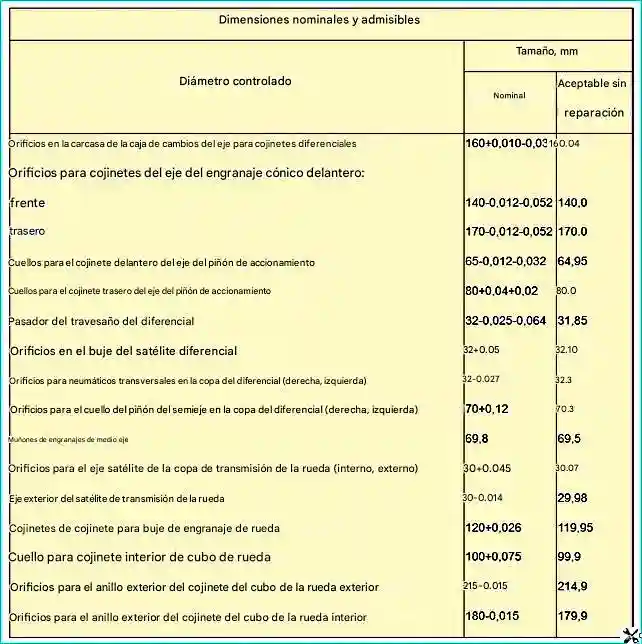

Al inspeccionar las piezas de los ejes trasero y central del vehículo, utilice las dimensiones nominales y admisibles que se indican en la Tabla 4.

En caso de desgaste significativo o debilitamiento del satélite Si el buje no encaja correctamente, debe reemplazarse.

El nuevo buje debe procesarse después de presionarlo en el satélite hasta un diámetro de 32+0,05mm.

En caso de desgaste significativo de las arandelas de soporte de bronce de los engranajes del eje y los satélites, deben reemplazarse las arandelas. El grosor de las nuevas arandelas de bronce es de 1,5 mm.

Antes del montaje, las superficies de montaje y contacto de las piezas de la caja de cambios deben lubricarse con aceite de trabajo. Se recomienda lubricar las juntas de sellado con grasa plástica, pasta selladora o pintura nitro, y los bordes de trabajo de los retenes de aceite con grasa Litol-24.

Los cojinetes deben lavarse con queroseno y luego lubricarse con aceite de trabajo.

El eje trasero ensamblado después de la reparación debe probarse en un soporte.

Antes de la prueba, se vierte aceite industrial 12 o 20, calentado a una temperatura de 60 °C, en los cárteres del engranaje de la rueda y del eje trasero.

Para verter aceite en el engranaje de la rueda, es necesario retirar la tapa pequeña y verter aceite hasta el borde inferior del orificio de la tapa grande.

Además, se puede verter grasa en el engranaje de la rueda a través del orificio de los tapones de drenaje, girando el El buje debe estar alineado horizontalmente con el orificio del tapón de drenaje. En este caso, se vierte aceite hasta el nivel del orificio del tapón de drenaje. Se vierte aceite en la carcasa del eje trasero a través del orificio de la tapa trasera hasta el borde del orificio. Se enrosca un cabezal de acoplamiento en el orificio de la carcasa del eje trasero, debajo del respiradero, se conecta una manguera y se llena el eje trasero de aire, llevando la presión a 0,02-0,04 MPa (0,2-0,4 kg/cm²). Si hay fugas de aceite en las uniones soldadas, se sueldan, y si hay fugas en las uniones de brida, se aprietan con pernos y.

A continuación, pruebe el eje trasero a una velocidad del eje del piñón de transmisión de 900-1500 min¹, según el modo indicado en la tabla.

Modo de prueba del eje trasero:

- - Par de frenado en cada semieje, kgf/m sin carga -, duración de la prueba 5 min;

- - Par de frenado en cada semieje, bajo carga - 50 kgf/m, duración de la prueba 10 min;

Para comprobar el funcionamiento del diferencial y la transmisión de las ruedas, es necesario frenar completamente los tambores uno por uno durante 0,5-1,0 min, suministrando aire comprimido a la cámara de freno correspondiente.

Al probar el eje trasero, no se permite lo siguiente: ruido de engranajes aumentado o irregular, golpeteo de engranajes, atasco del diferencial, calentamiento de los tambores de freno, fugas de aceite a través de sellos y juntas.

Se consideran ligeras manchas de aceite Se permite el contacto en juntas y sellos.

Al finalizar la prueba, se comprueba el grado de calentamiento de los cojinetes de la caja de cambios, el diferencial y los cubos de las ruedas mediante palpación.

Se permite un ligero aumento de temperatura en las partes correspondientes de las carcasas y los cubos.

Si se produce un calentamiento excesivo, es necesario comprobar el apriete y el ajuste de los cojinetes.

Se corrigen los defectos detectados durante la prueba del eje trasero y este se vuelve a probar en el banco de pruebas.