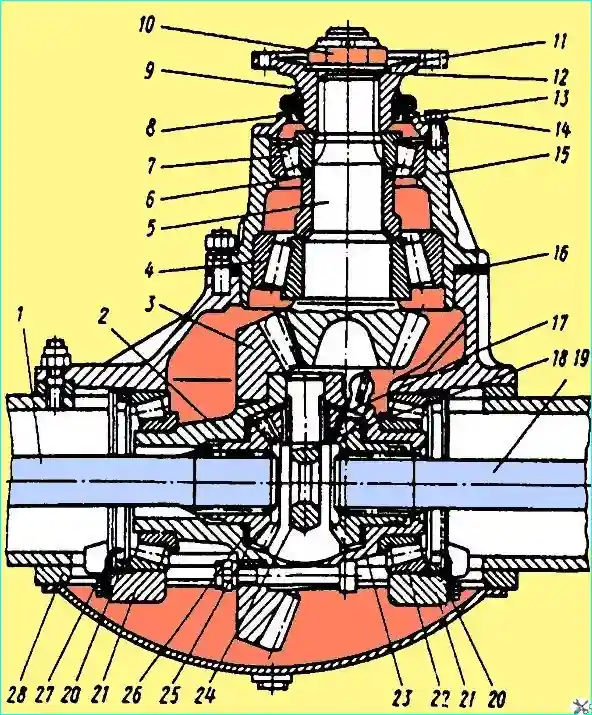

Nachdem das Zentralgetriebe der Hinterachse zur Reparatur aus dem Fahrzeug ausgebaut wurde, zerlegen Sie es auf einer 500–600 mm hohen Werkbank in der folgenden Reihenfolge:

- – Antriebsrad 5 (siehe Abb. 1) mit montierten Lagern ausbauen;

- – Die Stopper entfernen und die Muttern 20 der Differentiallager abschrauben, wobei die Befestigungsschrauben der Abdeckungen 21 gelöst werden;

- – Die Abdeckungen 21 der Differentiallager entfernen;

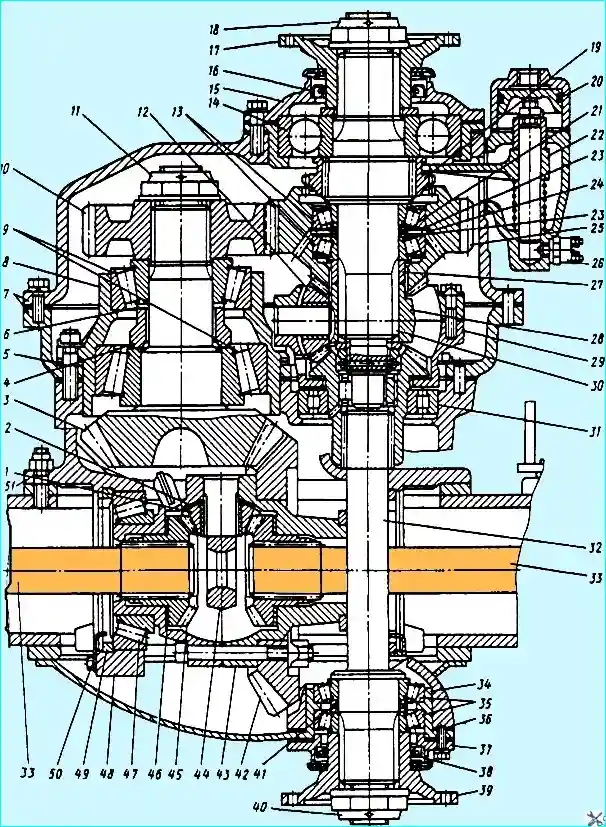

Abb. Zentralgetriebe der Hinterachse: 1, 19 – Halbwellen; 2, 23 - Differentialkontrollen; 3 - angetriebenes Zahnrad; 7, 12 - Lager; 5 - Antriebszahnrad; 6, 16 - Einstellbeläge; 8 - Öldichtung; 9 - Flansch; 10 - Mutter; 11 - Unterlegscheibe; 12 - Dichtring; 13 - Abdeckung; 14 - Schraube; 15 - Lagergehäuse; 17 - Satellit; 18 - Druckring; 20 - Differentiallagermutter; 21 - Lagerdeckel; 24 - Querstück; 25 - Halbwellenzahnrad; 26 - Unterlegscheibe; 27 - Lagermuttersicherung; 28 - Achsgehäuse

- - Die Muttern der Differentialtopf-Befestigungsschrauben lösen und das Differential mithilfe der Demontageschrauben zerlegen (Satelliten, Halbachsräder und Anlaufscheiben entfernen).

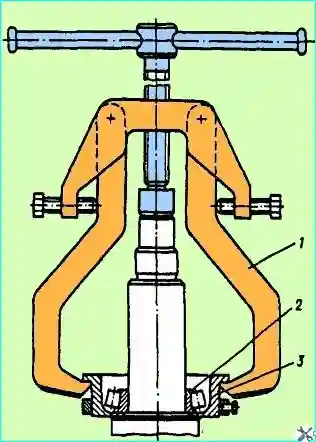

- - Gegebenenfalls die Lager 22 des Differentials mit einem Universalabzieher ausbauen.

- - Das Antriebsrad in einen Schraubstock mit weichen Metallbacken einspannen, die Mutter lösen und den Flansch 9 des Antriebsrads sowie die Abdeckung 13 mit dem Wellendichtring entfernen.

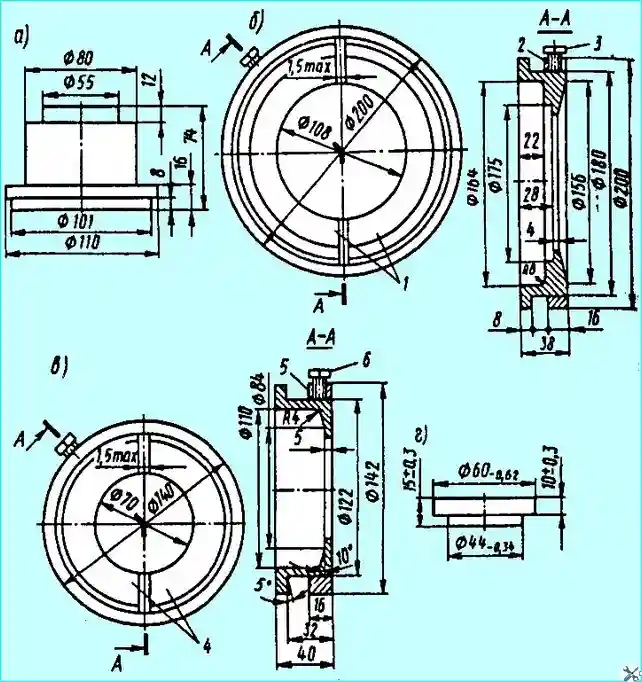

Abb. Satz Dorne für den Universalabzieher zum Abziehen der Lager der Mittel- und Hinterachse: (a) - Abziehhilfe zum Abziehen des Innenrings des Differentiallagers und des Innenrings des Außenlagers der Nabe der Mittel- und Hinterachse; (b) - Dorn zum Abziehen des Innenrings des Innenlagers des Antriebsrads; (c) - Dorn zum Abziehen des Innenrings des Außenlagers des Stirnrads der Mittelachse; (d) - Abziehhilfe zum Abziehen des Innenrings des Stirnradlagers des Brückendifferentials; 1, 4 - Halbringe; 2, 5 - Ringe; 3, 6 - Schrauben

- - Abziehen des Gehäuses 15 mit Lagern; Den Innenring des inneren Kegellagers mit einem Universalabzieher mit Dorn von der Ritzelwelle abziehen (Abb. 2).

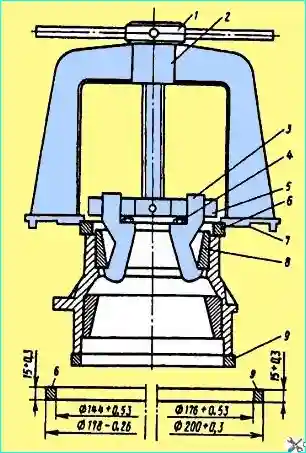

Abb.: Abziehen der Lageraußenringe und des Ritzels der Mittel- und Hinterachse: 1 - Mutter; 2 - Abzieher; 3 - Griffe; 4 - Schrauben; 5 - Rollstift; 6, 9 - Ringe; 7 - Anschlag; 8 - Äußerer Lagerring

- - Falls erforderlich, die äußeren Lagerringe des Ritzels mit einem Abzieher (Abb. 3) ohne Ring 6 aus dem Lagergehäuse herausdrücken.

Die demontierten Teile des Zentralgetriebes werden gewaschen und sorgfältig geprüft.

Der Zustand der Laufflächen der Lager wird geprüft: Sie dürfen keine Absplitterungen, Risse, Dellen oder Ablösungen aufweisen.

Auch die Rollen und Trennscheiben dürfen keine Zerstörungen oder Beschädigungen aufweisen.

Die Verzahnung darf keine Absplitterungen, Brüche, Risse, Absplitterungen der Zementationsschicht oder Lochfraß aufweisen. Grate und Kerben an den Verzahnungen müssen entfernt und gereinigt werden.

Der Verschleiß der Kegelradzähne durch die Dicke wird durch den Wert des seitlichen Spiels bei korrekt eingestelltem Eingriff (über die Kontaktfläche) charakterisiert.

Das Spiel wird mit einem Zeiger von der Seite des großen Durchmessers aus gemessen.

Bei Geräuschen der Zahnräder des Zentralgetriebes kann ein seitliches Spiel von 0,8–0,9 mm ein Grund für den Austausch des Kegelradpaares sein.

Ist ein Zahnradwechsel erforderlich, müssen Antriebs- und Abtriebskegelrad als Satz ausgetauscht werden, da sie werkseitig paarweise hinsichtlich Kontaktfläche und seitlichem Spiel aufeinander abgestimmt und mit derselben Nummer gekennzeichnet sind.

Achten Sie bei der Prüfung der Differentialteile auf den Zustand der Oberflächen der Querträgerhälse, der Bohrungen und der Kugelflächen der Satelliten, der Auflageflächen der Achsräder der Stützscheiben und der Stirnflächen der Differentialbecher.

Diese Oberflächen Die Bronzebuchse des Satelliten sollte gratfrei sein. Bei starkem Verschleiß oder Schwächung muss die Buchse des Satelliten ausgetauscht werden.

Die neue Buchse sollte nach dem Einpressen in den Satelliten auf einen Durchmesser von 32 + 0,05 mm bearbeitet werden.

Bei starkem Verschleiß der Bronzestützscheiben der Halbachsgetriebe müssen diese ausgetauscht werden.

Die Dicke der neuen Bronzescheiben beträgt 1,5 mm. Die Differentialbecher werden, falls ein Austausch erforderlich ist, als Satz ausgetauscht.

Das Getriebegehäuse besteht aus Temperguss KCh 37-12.

Die Hauptdefekte, aufgrund derer das Kurbelgehäuse instandgesetzt wird, sind Verschleiß der Bohrungen für das Lagergehäuse und die Bohrung für das hintere Lager der Ritzelwelle sowie Beschädigungen der Gewinde der Differentiallagermuttern.

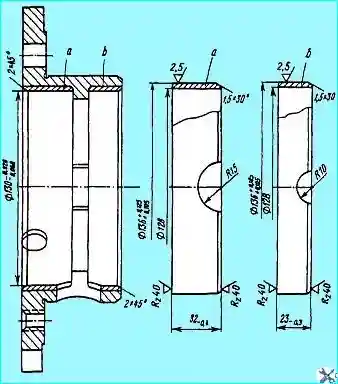

Abb.: Reparaturbuchsen des Getriebegehäuses: (a) – für das Lagergehäuse der Ritzelwelle; (b) - für das hintere Lager

Wenn die Bohrung für das Lagergehäuse der Ritzelwelle auf einen Durchmesser von mehr als 150,10 mm verschlissen ist, wird sie auf einen Durchmesser von 156 + 0,08 mm und eine Tiefe von 44 + 0,1 mm aufgebohrt.

Die Reparaturhülse (Abb. 4) wird bis zum Anschlag in die Bohrung eingepresst. Dabei ist eine Presspassung von 0,08–0,12 mm sicherzustellen und die Bohrung in der Hülse mit dem Ölkanal im Lagergehäuse auszurichten.

Die Bohrung in der Hülse wird auf einen Durchmesser von 150 + 0,063 mm aufgebohrt, das Ende der Hülse bündig mit dem Grundmetall abgeschliffen und eine 2 x 30°-Fase gebohrt.

Die Bohrung für das hintere Lager der Ritzelwelle, die auf einen Durchmesser von mehr als 90,07 mm verschlissen ist, wird durch den Einbau einer Reparaturbuchse wiederhergestellt.

Die verschlissene Bohrung wird aufgebohrt. Drehen Sie die Reparaturbuchse auf einer Drehbank in die Planscheibe auf einen Durchmesser von 96 + 0,07 mm und eine Tiefe von 22 + 0,1 mm.

Drücken Sie anschließend die Reparaturbuchse bis zum Anschlag gegen den Flansch, achten Sie dabei auf eine Presspassung von 0,05–0,08 mm und bohren Sie das Loch in der Buchse auf einen Durchmesser von 90 + 0,035 mm.

Das Ende der Buchse wird bündig mit dem Grundmetall abgeschnitten und eine Fase von 1,5 x 30° gebohrt.

Wenn das Gewinde für die Einstellmuttern der Differentiallager beschädigt ist, bohren Sie das beschädigte Gewinde für die Mutter des linken Lagers auf 135,9 x 0,2 mm auf eine Tiefe von 21 mm, die Fase von 1,5 x 45°, eine 5 mm breite Nut auf 139 mm Tiefe und 21 mm und schneiden Sie ein Reparaturgewinde M138 x 2, um in die Nut zu gelangen.

Wenn das Gewinde Unter der Mutter des rechten Lagers ist ein Schaden entstanden. Das beschädigte Gewinde bis 155,9 mm auf eine Tiefe von 19 mm ausbohren, eine Fase von 1,5 x 45° anfasen, eine 5 mm breite Nut bis 159 mm Durchmesser auf eine Tiefe von 19 mm einarbeiten und ein Reparaturgewinde M158 x 2 in die Nut schneiden.

Bei der Reparatur des Getriebegehäuses müssen folgende Grundvoraussetzungen für die relative Lage der Oberflächen erfüllt sein:

Abb.: Reparaturbuchsen des Lagergehäuses der Antriebsritzelwelle: (a) – unter dem Außenring des vorderen Wälzlagers; (b) – unter dem Außenring des hinteren Rollenlagers

- – Der Rundlauf der Oberfläche der Bohrung für das hintere Lager der Ritzelwelle im Verhältnis zur Oberfläche der Bohrung für das Lagergehäuse darf maximal 0,05 mm betragen.

- – Der Rundlauf der Oberflächen der Differentiallager zueinander darf maximal 0,05 mm betragen.

- – Der Rundlauf der Gewindeflächen der Einstellmuttern der Differentiallager im Verhältnis zu den Oberflächen der Bohrungen für die Differentiallager darf maximal 0,2 mm betragen.

- – Die Nicht-Rechtwinkligkeit der Achsen der Oberflächen der Bohrungen für das hintere Lager und das Lagergehäuse der Ritzelwelle im Verhältnis zu den Oberflächen der Bohrungen für die Differentiallager darf auf einer Länge von 100 mm maximal 0,05 mm betragen.

- – Die Achsen der Oberflächen der Bohrungen für das hintere Lager und das Lagergehäuse der Die Ritzelwelle sollte die Achse der Bohrungsflächen für die Differentiallager mit einer Abweichung von maximal 0,05 mm schneiden.

Das Lagergehäuse der Ritzelwelle besteht aus Temperguss KCh 37-12.

Das Gehäuse wird erneuert, wenn die Bohrungen für die Außenringe der Wälzlager der Ritzelwelle und der Gehäusezapfen verschlissen sind.

Bei Rissen und Brüchen wird das Gehäuse aussortiert.

Wenn die Bohrung für den Außenring des vorderen Wälzlagers einen Durchmesser von mehr als 130,0 mm hat, wird sie durch den Einbau einer Reparaturhülse erneuert.

Hierzu werden die Bohrungen auf eine Größe von 136 + 0,08 mm und eine Tiefe von (32 ± 0,3) mm aufgebohrt und eine Fase von 1 x 45°.

Drücken Sie anschließend die Reparaturhülse in das Loch. (Abb. 5) bis zum Anschlag gegen den Jumper drücken. Dabei eine Presspassung von 0,05–0,08 mm sicherstellen und die Bohrungen in der Buchse mit der Bohrung im Kurbelgehäuse ausrichten.

Durch die Bohrung im Lagergehäuse wird eine Bohrung mit einem Durchmesser von 12 mm in die Buchse gebohrt. Die Bohrung in der Pressbuchse wird auf einen Durchmesser von 130–0,028–0,068 mm aufgebohrt, wobei eine Fase von 2 x 45° entfernt wird.

Sollte die Bohrung für den Außenring des hinteren Rollenlagers einen Durchmesser von mehr als 130,0 mm haben, wird sie ebenfalls durch den Einbau einer Reparaturbuchse (siehe Abb. 5) in der zuvor angegebenen Reihenfolge wiederhergestellt.

Der Rundlauf der Bohrungen für die Außenringe der Rollenlager des Antriebsrads sollte 0,05 mm nicht überschreiten.

Die Bohrungen werden auf einer Drehmaschine bearbeitet, um die Montage am Kurbelgehäuse-Landezapfen. Der Landezapfen, abgenutzt auf einen Durchmesser von tra weniger als 150,02 mm, werden ausschließlich durch Planschleifen mit einem speziellen Verfahren wiederhergestellt.

Die Differentialgehäuseschalen bestehen aus Temperguss KCh 37-12.

Die Schalen werden wiederhergestellt: bei Riefen, Kratzern oder ungleichmäßigem Verschleiß der Stirnfläche unter der Achsradscheibe; bei Verschleiß der Löcher unter den Querträgerbolzen; bei Riefen, Kratzern oder Verschleiß der Kugelfläche unter den Satellitenscheiben; bei Verschleiß der Löcher unter dem Achsradzapfen; bei Verschleiß der Zapfen unter den Differentiallagern und bei der rechten Schale bei Verschleiß des Zapfens unter dem Abtriebsrad.

Die Schalen werden bei Rissen oder Brüchen aussortiert.

Die linke und die rechte Schale unterscheiden sich strukturell voneinander. Daher wird ihre Reparatur je nach Defekt und Größe gesondert betrachtet.

Linke Lagerschale

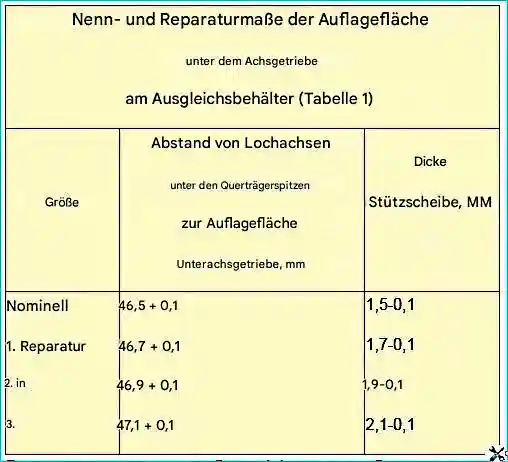

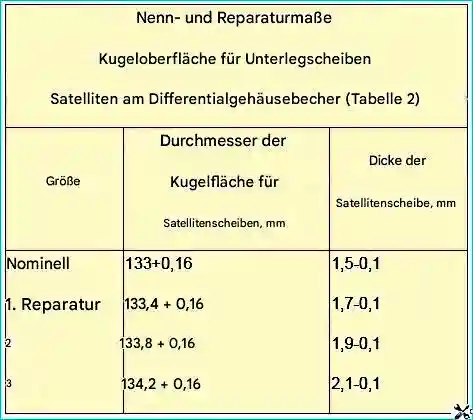

Bei Riefen, Abnutzung oder ungleichmäßigem Verschleiß der Stirnfläche der Lagerfläche unter der Achsradscheibe mit einem Abstand von weniger als 47,2 mm von der Achse der Bohrungen für die Differentialquerträgerbolzen zur Lagerfläche unter dem Achsrad wird die Stirnfläche gedreht, um Riefen und Verschleißspuren auf eine der in Tabelle 1 angegebenen Reparaturgrößen zu entfernen.

Die Oberflächenrauheit sollte Rz20 betragen.

Die Lagerfläche wird auf einer Drehmaschine in der Planscheibe bearbeitet, basierend auf der Passfläche mit der rechten Lagerschale.

Es ist zu beachten, dass bei Dreharbeiten die Passflächen zwischen ihnen als Basis für beide Lagerschalen des Differentialgehäuses dienen. Für die rechte Lagerschale kann zusätzlich eine zusätzliche Basis verwendet werden – ein Hals unter dem konischen Abtriebsrad. Nur wenn ein Austausch erforderlich ist, Zahnrad.

Die linken und rechten Differentialgehäuseschalen werden zurückgewiesen, wenn der Abstand von den Achsen der Bohrungen für die Querbolzen zur Auflagefläche für das Achswellenzahnrad mehr als 47,2 mm beträgt.

Wenn die kugelförmige Oberfläche der Satellitenscheiben Kratzer, Riefen oder Verschleiß aufweist und die Größe weniger als 134,36 mm beträgt, wird die kugelförmige Oberfläche auf eines der in der Tabelle angegebenen Reparaturmaße und die Oberflächenrauheit Rz 20 aufgebohrt.

Die linken und rechten Schalen werden zurückgewiesen, wenn die Größe mehr als 134,36 mm beträgt. mm.

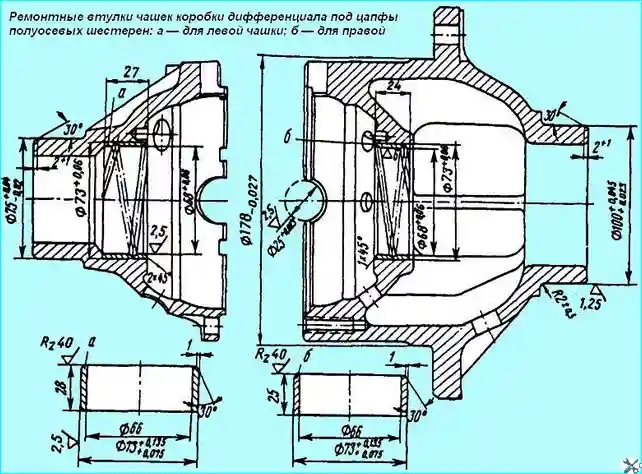

Die über 68,1 mm verschlissene Bohrung für den Achszapfen wird durch den Einbau einer Buchse wiederhergestellt.

Dazu wird die Buchse in die Planscheibe eingesetzt, die Bohrung auf Ø 73 + 0,06 mm, 27 mm tief und mit einer Oberflächenrauheit von 2,5 μm aufgebohrt und eine Fase von 1 x 45° entfernt.

Anschließend wird die Reparaturbuchse (Abb. 6) in die Bohrung eingepresst und die Bohrung in der Buchse auf Ø 68 + 0,06 mm und eine Rauheit von 2,5 mm aufgebohrt. μm, das Ende der Buchse bündig mit der Ebene des Grundmetalls abschneiden (Rauhigkeit 2,5 μm), eine 2x45°-Fase in das Ende der Buchse bohren und eine spiralförmige Nut in die Buchsenbohrung mit einer Stufe von 20 mm und einer Tiefe von 1–0,5 mm einarbeiten, wobei der Nutradius von (2±0,5) mm eingehalten wird.

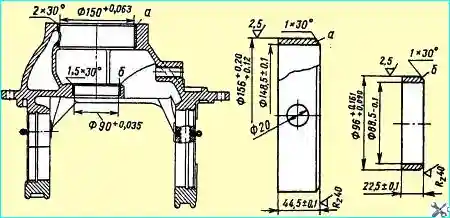

Abb. Lochen zum Aufweiten des Zapfens für Differentiallager

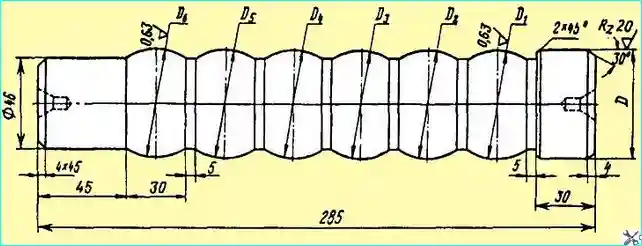

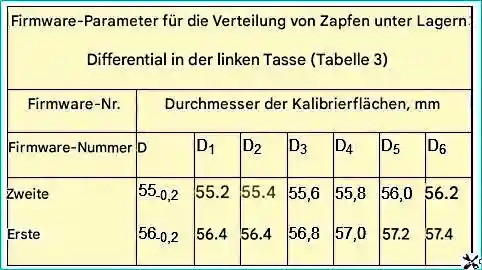

Wenn der Zapfen des Differentiallagers auf einen Durchmesser von weniger als 75,01 mm abgenutzt ist, wird er durch Aufweiten wiederhergestellt.

Dazu wird die Schale mit der Trennebene auf den Tisch einer hydraulischen Presse gelegt und der Zapfen durch Lochen auf Ø 75,2 mm aufgeweitet (Abb. 7). Die Parameter sind in Tabelle 3 angegeben.

Anschließend wird die Oberfläche des Zapfens auf Ø 75 mm und eine Oberflächenrauheit von 1,25 μm geschliffen, wodurch eine Hohlkehle mit einem Radius von 2–2,5 mm entsteht.

Die Bohrungen für die Zapfen des Querstücks, die auf einen Durchmesser von mehr als 25,08 mm abgenutzt sind, werden auf Reparaturmaß aufgerieben oder durch Planschleifen wiederhergestellt.

Vor dem Planschleifen werden die Bohrungen in der linken und rechten Schale des Differentialgehäuses metallisch glänzend gereinigt und Abwechselndes Planschleifen von Löchern bis Ø 22 mm mit einer Elektrode (Ø 4 mm).

Setzen Sie anschließend den linken Becher auf die Bolzen des rechten Bechers, richten Sie die Löcher gleichzeitig mit den Befestigungsstiften aus und schrauben Sie die Muttern auf die Bolzen, bis sie festgezogen sind.

Die montierten Becher werden in der Vorrichtung befestigt und auf einer Radialbohrmaschine werden Löcher bis Ø 23 mm gebohrt, zwei Löcher bis Ø 24,8 mm in einer Reihe angesenkt und zwei Löcher bis Ø 25 + 0,023 mm in einer Reihe mit einer Oberflächenrauheit von 2,5 μm aufgerieben.

Anschließend werden die Becher zerlegt und die scharfen Kanten der Löcher für die Querzapfen mit einer Fase von 0,5 x 45° gefeilt.

Vor der Demontage der Becher ist ihre gegenseitige Position mit Farbe zu markieren. Beachten Sie dabei Bei der Montage. Anschließend werden die Differentialgehäuseschalen montiert.

Rechte Schale

Verschleiß der Kugelfläche unter den Satellitenscheiben, der Lagerfläche unter der Halbachszahnradscheibe Die Bohrungen für den Zapfen des Achsgetriebes der rechten Lagerschale werden auf die gleiche Weise wie die der linken Lagerschale wiederhergestellt.

Ist der Zapfen des Differentiallagers auf einen Durchmesser von weniger als 100,01 mm verschlissen, wird er durch Vibrations-Lichtbogenauftragschweißen mit Draht (Sv-Ø,8 1,6 mm) auf 103+0,5 mm Durchmesser wiederhergestellt. Die Werkstückdrehzahl beträgt 2,5 min-1, die Drahtvorschubgeschwindigkeit 1,3 m/min und der Auftragsschritt 2,5 mm/U, ohne Kühlung.

Ein ähnliches Verfahren kann zur Wiederherstellung des Zapfens des Lagers der linken Lagerschale verwendet werden, wenn die Ausdehnung nicht die erforderliche Größe ergibt.

Der geschweißte Zapfen der rechten Lagerschale wird auf 100,8 mm abgedreht, wobei ein Rundungsradius von (20,5) mm und eine Fase von 2x30° am Zapfenende erzielt werden.

Anschließend wird der Zapfen geschliffen auf Nenndurchmesser 100 mm und Oberflächenrauheit 1,25 μm.

Der verschlissene Zapfen unter dem angetriebenen Kegelrad mit einem Durchmesser von weniger als 178,0 mm wird durch Vibrationslichtbogenschweißen wiederhergestellt. Planschleifen ohne Kühlung.

Der Hals wird mit Sv-0,8-Draht (Ø 1,6 mm) auf Ø 181 mm plangeschliffen. Die Drahtvorschubgeschwindigkeit beträgt 1,3 m/min, die Werkstückdrehzahl 1,1 min1 und der Planschleifschritt 2,5 mm/U.

Der Planschleifhals wird auf Ø 178,3 mm gedreht, wobei eine Hohlkehle mit einem Radius von maximal 1,5 mm entsteht. Anschließend wird er auf einen Nenn-Ø von 178,3 mm (0,027 mm) und eine Oberflächenrauheit von 2,5 μm geschliffen.

Bei der Wiederherstellung der Differentialgehäuseschalen müssen folgende Anforderungen an die relative Lage der Oberflächen erfüllt sein:

- – Die Achse der Oberfläche der Bohrungen für die Zapfen des Differentialquerträgers muss in der Ebene der Schalenverbindung liegen. – Die zulässige Abweichung beträgt maximal 0,05 mm;

- – Die Achsen der Bohrungsflächen für die Querbolzen müssen senkrecht zueinander stehen, mit einer Abweichung von maximal 0,05 mm;

- – Der Versatz der Achsmitten der Bohrungsflächen für die Querbolzen des Differentials gegenüber den Achsen der Flächen unter den Zapfen der Halbachsräder darf 1 ± 0,05 mm nicht überschreiten;

- – Die Unrundheit der Passflächen der Lagerschalen und des Zapfens des Differentiallagers darf maximal 0,03 mm betragen;

- – Die Unrundheit der Auflagefläche des Halbachsrads und der Fläche unter dem Zapfen des Halbachsrads darf maximal 0,05 mm betragen;

- – Die Unrundheit der Flächen des Differentiallageranschlags, des Lagerschalenanschlusses und des Flansches des Kegelrads darf maximal 0,05 mm betragen; (für die rechte Lagerschale) im Verhältnis zur Passfläche der Lagerschalen darf maximal 0,05 mm betragen.

- Die Unrundheit der Kugelfläche unter den Satellitenscheiben, der Fläche unter dem Achszapfen und der Fläche des Zapfens unter dem angetriebenen Kegelrad (für die rechte Lagerschale) im Verhältnis zu den Passflächen darf maximal 0,05 mm betragen.

- Der Mittelpunkt der Kugelfläche darf mit einer Abweichung von maximal 0,05 mm in der Ebene der Lagerschalenverbindung liegen.

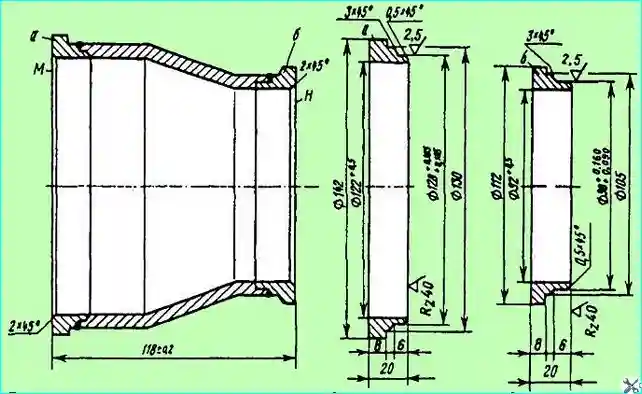

Die Hinterradnabe und der Distanzring der Nabenlager bestehen aus 40L-Stahl. Die Stirnflächen M und H des Distanzrings (Abb. 8) sind auf eine Härte von mindestens HRC 40 bis zu einer Tiefe von 2–5 mm gehärtet.

Abb.: Reparaturbuchsen des Distanzrings der Hinterradnabenlager: (a) – von der Passseite zum Außenlager; (b) – von der Seite der Passung mit dem Innenlager aus

Die Nabe wird wiederhergestellt, wenn die Bohrungen für die Außenringe des Innen- und Außenlagers verschlissen sind.

Wenn die Bohrung für den Außenring des Innenlagers auf einen Durchmesser von mehr als 159,99 mm verschlissen ist, wird sie durch den Einbau einer Buchse wiederhergestellt.

Dazu wird die Bohrung für die Buchse auf Ø 166 + 0,08 mm, eine Tiefe von 71 mm und eine Oberflächenrauheit von 2,5 μm aufgebohrt, eine Fase von 1 x 45° entfernt, die Buchse mit einem Außendurchmesser von 166 mm eingepresst, wobei eine Presspassung von 0,08–0,20 mm gewährleistet ist. Die Bohrung in der Buchse für den Außenring des Lagers wird auf 160 mm und eine Oberflächenrauheit von 2,5 μm aufgebohrt und am Ende eine Fase von 2 x 30° entfernt. Buchsen.

Die Bohrungen werden auf einer Drehmaschine in eine Planscheibe eingearbeitet. Die Basis ist eine Fläche von Ø 300 + 0,084 mm. Der Rundlauf im Verhältnis zur Oberfläche der Bohrung für den Lagerring sollte 0,1 mm nicht überschreiten.

Die Bohrung für den Außenring des Außenlagers, die auf einen Durchmesser von mehr als 214,98 mm verschlissen ist, wird durch den Einbau einer Buchse oder durch Gleitschleifen wiederhergestellt.

Bei der Wiederherstellung einer Bohrung durch Einbau einer Buchse wird die Bohrung auf Ø 221 + 0,09 mm über eine Länge von 40 mm und eine Oberflächenrauheit von 2,5 μm aufgebohrt.

Anschließend wird eine Reparaturbuchse mit einem Außendurchmesser von 221 mm in die Bohrung bis zum Anschlag am Flansch eingepresst. Dabei wird eine Presspassung von 0,1–0,25 mm gewährleistet mm, bohren Sie die Bohrung in der Buchse auf Ø 215 mm und eine Oberflächenrauheit von 2,5 μm sowie eine 2x30°-Fase am Buchsenende, wobei die Buchse gleichzeitig bündig mit dem Nabenmetall abschließt.

Beim Bohren wird die Nabe an der Planscheibe befestigt, basierend auf der Auflauffläche der Bremstrommel.

Beim Wiederherstellen der Bohrung für den Außenring des Außenlagers durch Planfräsen wird die Bohrung auf Ø 217 + 0,5 mm über eine Länge von 40 mm gebohrt, die Oberfläche der Bohrung wird mit OVS-Draht Ø 1,8 mm bei einer Werkstückdrehzahl von 1,2 min1, einer Drahtvorschubgeschwindigkeit von 1,2 m/min und einem Planfrässchritt von 2,5 mm/U ohne Kühlung auf Ø 211 mm plangeschliffen. Die Planschleifarbeit erfolgt in mehreren Schichten.

Die Planschleifbohrung wird auf einen Durchmesser von 215 mm gebohrt, wobei am Bohrungsende eine Hohlkehle mit einem Radius von 1,5 mm und einer Oberflächenrauheit von 2,5 μm entsteht.

Die Achsen der Bohrungsflächen für die Außenringe der Lager sollten mit einer Abweichung von maximal 0,05 mm auf einer Geraden liegen.

Die Distanzhülse wird erneuert, wenn Verschleiß, Kratzer und Abnutzung der Stirnflächen auf eine Größe von weniger als 118,0 mm (siehe Abb. 8) festgestellt werden.

Befindet sich ein solcher Defekt an der Passfläche des Ringendes mit dem Innenlager, wird eine Reparaturhülse eingebaut (siehe Abb. 8).

Hierzu wird das Ringende abgeschnitten, am zweiten Ende ein Durchmesser von 106 mm vorgesehen und die Bohrung für die Reparaturhülse gebohrt. 0,98 + 0,07 mm bis zu einer Tiefe von 7 mm und einer Oberflächenrauheit von 2,5 μm. Anschließend wird eine Fase von 0,5 x 45° in der Bohrung und eine Fase von 2 x 45° an der Außenfläche zum Schweißen angebracht.

Anschließend wird die Hülse in die Bohrung gedrückt und mit Sv-0,8-Draht (Ø 1,6 mm) bei einer Drahtvorschubgeschwindigkeit von 1,2 m/min und einer Rotationsfrequenz des Teils von 1,5 min mit einer Rundnaht verschweißt.

Die Auftragschweißung 4 erfolgt unter einer Schicht AN-348A-Flussmittel. Anschließend wird das Ende der Hülse vom gegenüberliegenden Ende auf ein Maß von 119 x 0,1 mm gekürzt, eine Fase von 2,0 x 45° gebohrt und die Oberfläche des Ringendes mit einem T.V. h. geglüht. Bis zu einer Tiefe von 2,5–5,0 mm auf eine Härte von mindestens HRG 40.

Nach dem Härten wird die Stirnfläche des Rings auf einer Flachschleifmaschine geschliffen, wodurch eine Gesamtlänge des Distanzrings von (118,5 ± 0,2) mm und eine Oberflächenrauheit von 2,5 erreicht wird.

Die verschlissene Oberfläche der Ringstirnfläche kann mit einer Elektrode der Marke UONI-13/55 (0,4 mm) auf eine Größe von 120,5 mm plangeschliffen werden. Anschließend erfolgt die Bearbeitung wie für die Montage der Hülse beschrieben.

Die zweite Stirnfläche der Distanzhülse wird in ähnlicher Weise wiederhergestellt, wobei die gesamte Reihenfolge und die Abmessungen eingehalten werden müssen, mit Ausnahme des Bohrens des Lochs für die Reparaturhülse (siehe Abb. 8) auf Ø 128 ± 0,08 mm.

Die Oberflächen der Enden M und H müssen parallel zueinander sein, mit einer Abweichung von maximal 0,05 mm.

Beim Zusammenbau des Getriebes werden die Montage- und Passflächen der Teile mit Öl, die Dichtungen mit Paste oder Nitrolack und die Arbeitskanten der Wellendichtringe mit Litol-24-Fett geschmiert.

Die Lager werden mit Kerosin oder Kerosin gewaschen und anschließend mit Arbeitsöl geschmiert.

Zur Montage des Zentralgetriebes muss zunächst das Antriebsrad montiert werden. Dazu:

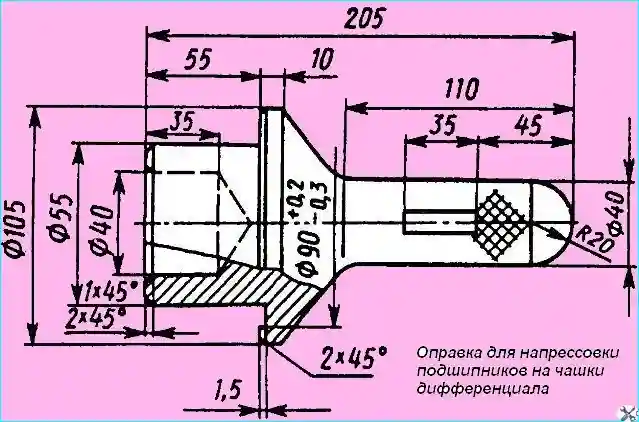

- – Den Wellendichtring 8 (siehe Abb. 1) mit dem in Abb. 9 gezeigten Dorn 6 mm vom vorderen Ende des Deckels in den Lagergehäusedeckel einpressen, um ein Verkanten und Deformieren des Wellendichtrings zu vermeiden.

- – Die Außenringe der Lager 4 und 7 (siehe Abb. 1) bis zum Anschlag am Flansch in das Lagergehäuse einpressen. In diesem Fall empfiehlt es sich, das Lagergehäuse in Öl auf 60–70 °C zu erwärmen.

- – das innere Kegellager 4 bis zum Anschlag auf die Welle des vorderen Kegelrads aufzupressen.

- – den Distanzring und die Einstellbuchsen 6 auf die Getriebewelle aufsetzen und das Getriebe in das Lagergehäuse einbauen.

- – das zweite Kegellager 7, den Flansch 9, den Dichtring 12 und die Unterlegscheibe 11 auf der Getriebewelle montieren und die Flanschmutter 10 mit einem Drehmoment von 450–600 Nm (45–60 kgf/m) festziehen.

- – die Kegellager mit Vorspannung einstellen.

Nach der Endmontage des vorderen Kegelrads sollte das Differential zusammengebaut werden. Dazu:

- – das Lager mit einem Dorn bis zum Anschlag auf die rechte Lagerschale des Differentials aufpressen (Abb.). 9);

Abb.: Dorn zum Einpressen von Lagern auf Differentialschalen

- - Setzen Sie eine Bronzescheibe in die rechte Differentialschale ein und schmieren Sie sie mit flüssigem Öl.

- - Setzen Sie ein mit flüssigem Öl geschmiertes Halbachszahnrad in die Bohrung der rechten Schale ein. Ein korrekt eingebautes Achsgetriebe sollte sich leicht von Hand drehen lassen.

Die Bolzen des Differentialkreuzes mit flüssigem Öl schmieren.

- Die Anlaufscheiben der Satellitenbuchsen auf die Bolzen setzen, die Satelliten mit den Buchsen und die Stützscheiben der Satelliten aufsetzen, nachdem die angegebenen Teile geschmiert wurden.

- Das Kreuzstück mit den Satelliten und den Unterlegscheiben in die Buchsen der rechten Lagerschale einsetzen und das Kreuzstück in die Sitzbuchsen der Lagerschale drücken. Das seitliche Spiel zwischen den Zahnrädern und die Leichtgängigkeit prüfen.

Wenn Sie einen oder zwei Satelliten von Hand drehen, sollten sich auch die anderen sowie das Achszahnrad drehen.

- – Drücken Sie das Lager mit dem in Abb. 9 gezeigten Dorn bis zum Anschlag auf die linke Differentialschale und das Zahnrad 3 (siehe Abb. 1) bis zum Anschlag auf die Zapfen der Schale.

- – Setzen Sie die Stützscheibe und das Halbachszahnrad in die linke Schale ein (ähnlich wie in die rechte Schale).

- – Setzen Sie das Querstück mit Satelliten und Unterlegscheiben in die linke Schale ein (ähnlich wie in die rechte Schale). Prüfen Sie das seitliche Spiel.

- – Halten Sie das Halbachszahnrad mit den Fingern fest und setzen Sie die rechte Schale links durch die Öffnung für die Halbachse in der rechten Schale. Setzen Sie sie auf die Zapfen und richten Sie die Nummern des Differentialschalensatzes aus.

Montieren Sie die Befestigungsschrauben und Sicherungsbleche der Schale so, dass sie die Die Muttern mit einem Drehmoment von 210–260 Nm (21–26 kgf m) festziehen und die Bleche am Rand der Muttern biegen.

- - Die Keilwellenreferenz in eines der Achsgetriebe einsetzen und einige Umdrehungen machen. Die Differentialräder sollten sich leicht drehen lassen, ohne durch Handkraft zu stoßen oder zu klemmen.

Die Montage des Zentralgetriebes sollte in der folgenden Reihenfolge erfolgen:

- - Das Getriebegehäuse so auf die Vorrichtung montieren, dass sich die Bohrung für die Schale des Antriebsrads 5 (siehe Abb. 1) unten befindet.

- - Die Differentiallager mit Flüssigfett schmieren, die Außenringe aufsetzen und das zuvor montierte Differential in die Lagersitze des Gehäuses einsetzen.

- - Die Zentrierstifte (Buchsen) in die Lagersitze einsetzen, die Deckel und Sicherungsbleche aufsetzen und die Schrauben;

- – Muttern 20 festziehen;

- – Differentiallager mit Vorspannung einstellen;

- – Getriebegehäuse drehen, um die Antriebsritzelbaugruppe mit Lagern im Gehäuse montieren zu können;

- – Eingriff der Kegelräder einstellen;

- – Deckelschrauben mit einem Drehmoment von 250–280 Nm (25–28 kgf) anziehen und anschließend mit Blechen sichern, die an den Schraubenkanten und am Deckel gebogen werden;

- – Alle Muttern der Stehbolzen, die das Antriebsritzellagergehäuse am Getriebegehäuse befestigen, vollständig festziehen;

- – Stopper 27 der Differentiallagermuttern montieren und mit Schrauben und Federscheiben festdrücken.

Das Zentralgetriebe der Mittelachse wird bei der Reparatur in folgender Reihenfolge zerlegt:

- – Differentialsperre ausbauen 20;

- - Schrauben lösen und Kurbelgehäusebaugruppe mit Achsantriebswelle 30 und Mitteldifferenzial 29 abnehmen: Beim Abnehmen des Kurbelgehäuses muss der Flansch gedreht werden, damit das Differenzial hinter dem Zahnrad herauskommt;

- - Flansch 17 abnehmen, Deckelbefestigungsschrauben 15 lösen, Lagerschale 14 von Welle 30 und Differenzialsperrenkupplung 19 mit einem Universalabzieher abnehmen;

- - Befestigungsschrauben der Halsschalen des Mitteldifferenzials 29 lösen und Lagerschale mit Zahnrad und Lager von Welle 30 abnehmen;

- - Sicherungsring und Stift entfernen und Befestigungsmutter 28 des Querstücks abschrauben;

- - Querstück 28 von Welle 3 abnehmen, Zahnrad 25 mit Lager 13 mit einem Abzieher abnehmen;

Abb.: Ausbau des Innenrings des Außenlagers des Stirnrads der Mittelbrücke: 1 - Abzieher; 2 - Lagerinnenring; 3 - Dornmontage

- - Entfernen Sie den Innenring des Außenlagers des Stirnrads mit einem Abzieher mit Dorn 3 (Abb. 10). Bei einer Teildemontage, bei der nur die Welle 30 (siehe Abb. 11) der Achsantriebsbaugruppe mit dem Mitteldifferenzial 29 entfernt werden muss, lösen Sie die Deckelbefestigungsschrauben 15 und entfernen Sie die Achsantriebswelle zusammen mit dem Mitteldifferenzial.

In diesem Fall muss die Welle 30 gedreht werden, um die Fase an den Differentialschalen so einzustellen, dass diese das Zahnrad 10 nicht berühren.

Um gegebenenfalls den Innenring des Stirnradlagers des Mitteldifferenzials zu entfernen, verwenden Sie einen Universalabzieher.

- - Lösen Sie die Muttern und entfernen Sie das Antriebszahnrad 3 mit dem Lagergehäuse 8 und dem montierten Stirnrad 10.

- - Klemmen Sie die Führungsrolle Kegelrad 3 in einen Schraubstock (dessen Backen mit Weichmetallauflagen bedeckt sind) einspannen, Mutter 11 lösen und Zahnrad 10 herausnehmen.

- – Den Innenring des inneren Kegellagers mit einem Abzieher mit Dorn 6 von der Welle des Antriebsrads 3 abziehen (siehe Abb. 2).

Abb.: Zentralgetriebe der Mittelbrücke: 1, 12 – Satelliten; 2, 46 – Stützscheiben; 3 – Antriebskegelrad; 4, 27 – Distanzhülsen; 5 – Einstellbeläge; 6, 21, 41 - Einstellscheiben; 7 - Gehäuse; 8 - Lagergehäuse; 9, 11, 14, 31, 35, 47 - Lager; 10 - angetriebenes Stirnrad; 11, 18, 40 - Muttern; 15, 37 - Abdeckungen; 16, 38 - Öldichtungen; 17, 39 - Flansche; 19 - Mitteldifferential-Sperrkupplung; 20 - Mitteldifferential-Sperrmechanismus; 22 Kupplungseinrückgabel; 23 - Anlaufscheibe; 4 - Sicherungsscheibe; 25 - antreibendes Stirnrad; 26 - Einrücksensor der Mitteldifferentialsperre; 28, 44 - Querträger; 29 - Mitteldifferential; 30 - Achsantriebswelle; 32 - Abtriebswelle; 33 - Halbwelle; 34 Tasse; 36 - Bolzen; 42 - angetriebenes Zahnrad; 43 - Zwischenraddifferential; 45 - Halbwellenzahnrad; 48 - Abdeckung; 49 - Differentiallagermutter; 50 - Stopper; 51 - Getriebegehäuse

- - Falls erforderlich, die Außenringe der Lager 9 mit einem Abzieher (siehe Abb. 3) aus dem Gehäuse 8 (siehe Abb. 11) herausdrücken.

- - Die Stopfen 50 (siehe Abb. 11) und die Deckel 48 der Lager 47 des Differentials entfernen.

- - Das Differential 43 als Baugruppe ausbauen.

- - Die Muttern der Befestigungsschrauben des Differentialtopfs lösen und das Differential 43 mit den Demontageschrauben zerlegen. Die Satelliten 1, die Halbachsräder 45 und die Unterlegscheiben 46 entfernen.

- - Die Lager 47 des Differentials ggf. mit einem Abzieher ausbauen.

- - Die Schrauben 36 (siehe Abb. 11) lösen und die Welle 32 als Baugruppe mit den Lagern 35 ausbauen. Die Mutter 40 lösen. und die Welle demontieren;

- – Gegebenenfalls die Differenzialsperre 20 demontieren.

Die demontierten Getriebeteile müssen gewaschen und der Zustand der Laufflächen von Lagern und Zahnrädern überprüft werden.

Die Verzahnung darf keine Absplitterungen, Risse, Absplitterungen der Zementationsschicht oder starken Verschleiß aufweisen.

Bei leicht stufenweisem Verschleiß der Zähne werden die Stufen gereinigt; außerdem müssen Kerben und Grate an der Verzahnung entfernt werden.

Der Verschleiß der Zähne von Kegelrädern nach Dicke wird durch die Größe des seitlichen Spiels charakterisiert. Der Spalt wird mit einem Messschieber von der Seite des größeren Durchmessers aus gemessen.

Wenn die Zahnräder des zentralen Untersetzungsgetriebes erhöhte Geräusche verursachen, kann ein seitlicher Spalt von 0,8 mm als Grundlage für den Austausch des Kegelradpaares dienen.

Bei Bedarf werden die vorderen und angetriebenen Kegelräder als Satz ausgetauscht, da sie werkseitig paarweise anhand der Kontaktfläche und des seitlichen Spalts ausgewählt werden.

Beim Austausch von Kegelrädern ist es notwendig, ein Zahnradpaar der Mittelbrücke einzubauen. Der Einbau von Hinterachsgetrieben ist nicht zulässig.

Achten Sie bei der Prüfung der Differentialteile auf den Zustand der Oberfläche der Zapfen, Bohrungen und Kugelflächen der Satelliten, der Lagerflächen der Achsgetriebe, der Bronzestützscheiben und der Stirnflächen der Differentialbecher.

Diese Oberflächen dürfen keine Riefen oder nennenswerten Verschleiß aufweisen.

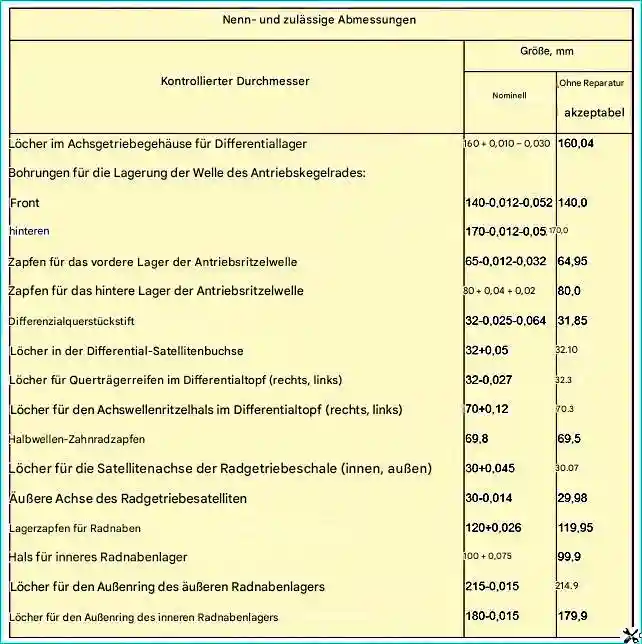

Bei der Prüfung der Teile der Hinter- und Mittelachse des Fahrzeugs sind die in Tabelle 4 angegebenen Nenn- und zulässigen Maße zu verwenden.

Bei starkem Verschleiß oder einer Schwächung der Passung der Satellitenbuchse muss diese ersetzt.

Die neue Buchse muss nach dem Einpressen in den Satelliten auf einen Durchmesser von 32+0,05mm bearbeitet werden.

Bei starkem Verschleiß der Bronzestützscheiben der Achsgetriebe und Satelliten müssen die Scheiben ausgetauscht werden. Die Dicke der neuen Bronzescheiben beträgt 1,5 mm.

Vor der Montage müssen die Montage- und Passflächen der Getriebeteile mit Betriebsöl geschmiert werden. Es wird empfohlen, die Dichtungen mit Kunststofffett, Dichtpaste oder Nitrolack und die Laufkanten der Öldichtungen mit Litol-24-Fett zu schmieren.

Die Lager müssen mit Kerosin gespült und anschließend mit Betriebsöl geschmiert werden.

Die montierte Hinterachse muss nach der Reparatur auf einem Prüfstand geprüft werden.

Vor der Prüfung wird auf 60 °C erhitztes Industrieöl 12 oder 20 in die Kurbelgehäuse von Radgetriebe und Hinterachse eingefüllt.

Um Öl in das Radgetriebe einzufüllen, muss der kleine Deckel entfernt und Öl bis zur Unterkante der Öffnung im großen Deckel eingefüllt werden.

Zusätzlich kann Fett durch die Öffnung im Radgetriebe in das Radgetriebe eingefüllt werden. Die Nabe wird so gedreht, dass der Rand der Öffnung für den kleinen Deckel horizontal mit der Öffnung für die Ablassschraube übereinstimmt.

In diesem Fall wird Öl bis zur Höhe der Öffnung für die Ablassschraube eingefüllt.

Öl wird durch die Öffnung im hinteren Deckel bis zum Rand der Öffnung in das Hinterachsgehäuse eingefüllt.

Ein Kupplungskopf wird in die Öffnung im Hinterachsgehäuse unter dem Entlüfter eingeschraubt, ein Schlauch angeschlossen und die Hinterachse mit Luft gefüllt, wobei der Druck auf 0,02–0,04 MPa (0,2–0,4 kg/cm²) erhöht wird.

Bei Öllecks an Schweißverbindungen werden diese verschweißt. Bei Öllecks an Flanschverbindungen werden diese mit Schrauben festgezogen und.

Prüfen Sie anschließend die Hinterachse bei einer Antriebswellendrehzahl von 900–1500 min¹ gemäß dem in der Tabelle angegebenen Modus.

Prüfmodus Hinterachse:

- – Bremsmoment an jeder Achswelle, kgf/m ohne Last –, Prüfdauer 5 min;

- – Bremsmoment an jeder Achswelle unter Last – 50 kgf/m, Prüfdauer 10 min;

Um die Funktion des Differenzials und des Radgetriebes zu prüfen, müssen die Trommeln einzeln 0,5–1,0 min lang vollständig abgebremst werden, wobei die entsprechende Bremskammer mit Druckluft beaufschlagt wird.

Bei der Prüfung der Hinterachse sind folgende Punkte nicht zulässig: erhöhte, ungleichmäßige Getriebegeräusche, Getriebeklopfen, Blockieren des Differenzials, Erwärmung der Bremstrommeln und Ölleckagen durch Dichtungen und Gelenke.

Leichte Ölflecken sind zulässig. Gelenke und Dichtungen.

Am Ende der Prüfung wird der Erwärmungsgrad der Getriebelager, des Differenzials und der Radnaben durch Berühren geprüft.

Eine leichte Temperaturerhöhung der entsprechenden Gehäuse- und Nabenteile ist zulässig.

Bei übermäßiger Erwärmung ist das Anziehen und die Einstellung der Lager zu überprüfen.

Bei der Hinterachsprüfung festgestellte Mängel werden behoben und die Hinterachse wird erneut auf dem Prüfstand geprüft.