Жөндеу үшін көліктен артқы осьтің орталық беріліс қорабын алып тастағаннан кейін, оны биіктігі 500-600 мм жұмыс үстелінде келесі ретпен бөлшектеңіз:

- - мойынтіректерді жинап алып, жетекті 5 (1-суретті қараңыз) алыңыз;

- - тығындарды алып тастаңыз және дифференциалдық мойынтіректердің гайкаларын 20 бұрап, қақпақтарды 21 бекітетін болттарды босатыңыз;

- - дифференциалдық мойынтіректердің 21 қақпақтарын алыңыз;

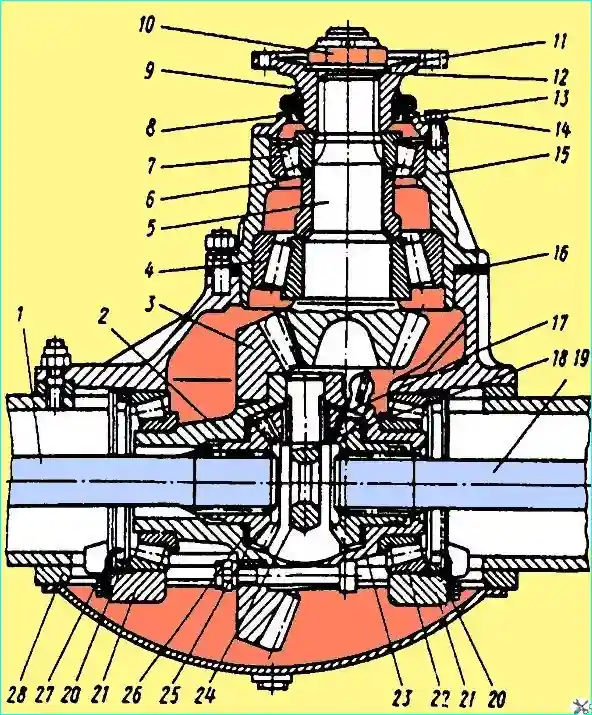

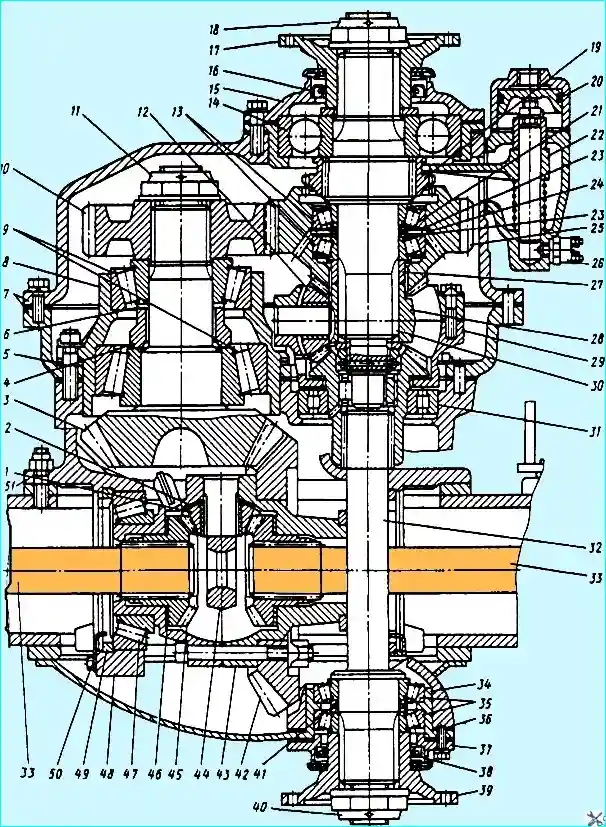

Cурет. Артқы осьтің орталық редукторы: 1, 19 - жартылай біліктері; 2, 23 - дифференциалды дойбылар; 3 - жетекті беріліс; 7, 12 - подшипниктер; 5 - жетек тетігі; 6, 16 - реттегіш төсемдер; 8 - майлы тығыздағыш; 9 - фланец; 10 - жаңғақ; 11 - жуғыш; 12 - тығыздағыш сақина; 13 - қақпақ; 14 - болт; 15 - мойынтіректер корпусы; 17 - спутник; 18 - тарту сақинасы; 20 - дифференциалды мойынтірек гайкасы; 21 - мойынтіректердің қақпағы; 24 - кроссовка; 25 - жарты білікті беріліс; 26 - жуғыш; 27 - мойынтірек гайкасының құлпы; 28 - осьтің корпусы

- - дифференциалды шыныаяқты бекіту болттарының гайкаларын бұрап алыңыз және бөлшектеу болттарын пайдаланып дифференциалды бөлшектеңіз (спутниктерді, жартылай осьті берілістерді, тартқыш шайбаларды алыңыз);

- - қажет болған жағдайда әмбебап тартқышты пайдаланып дифференциалдың 22 мойынтіректерін алыңыз;

- - жақтары жұмсақ металл төсемдермен жабылған жетекті механизмге қысыңыз, гайканы бұрап алыңыз және жетек тетігінің фланецін 9 алып тастаңыз, 13 майлы тығыздағышпен жабыңыз;

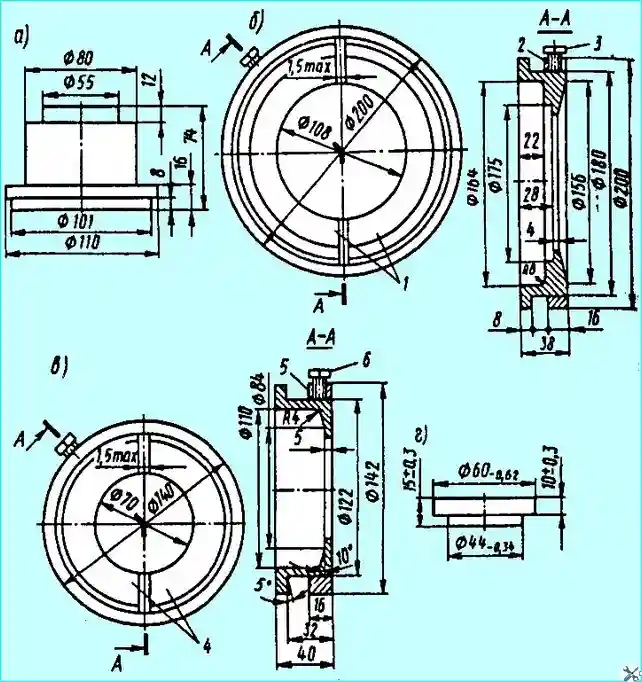

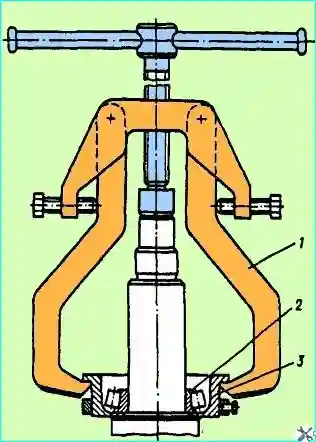

Cурет. Ортаңғы және артқы осьтердің мойынтіректерін шешуге арналған әмбебап тартқышқа арналған оправкалар жинағы: (а) - дифференциалды мойынтіректің ішкі сақинасын және ортаңғы және артқы осьтер күпшігінің сыртқы подшипникінің ішкі сақинасын алу үшін тірек; (b) - жетекті берілістің ішкі мойынтіректерінің ішкі сақинасын алуға арналған оправка; (в) - ортаңғы осьтің цилиндрлік берілісінің сыртқы подшипникінің ішкі сақинасын алуға арналған оправка; (г) - көпір дифференциалының цилиндрлік тірегінің ішкі сақинасын алуға арналған тірек; 1, 4 - жарты сақиналар; 2, 5 - сақиналар; 3, 6 - болттар

- - мойынтіректері бар корпусты 15 алып тастау; ішкі конустық мойынтіректің ішкі сырғысын осьтері бар әмбебап тартқышты қолданып пиньон білігінен алыңыз (2-сурет);

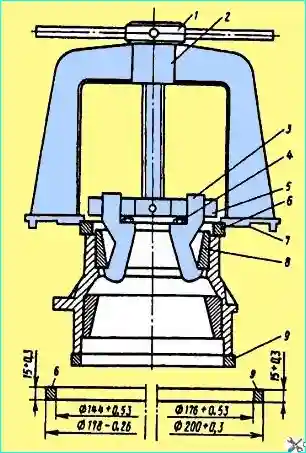

Cурет. Мойынтіректердің сыртқы сақиналарын және ортаңғы және артқы осьтердің пиниондарын алу: 1 - гайка; 2 - тартқыш; 3 - тұтқалар; 4 - болттар; 5 - илемдеуіш; 6, 9 - сақиналар; 7 - тоқтату; 8 - сыртқы мойынтірек сақинасы

- - қажет болса, 6 сақинасы жоқ тартқышты (3-сурет) пайдаланып, тірек корпусынан тістегершіктің сыртқы мойынтіректерін шығарыңыз.

Орталық беріліс қорабының бөлшектелген бөліктері жуылады және мұқият тексеріледі.

Мойынтіректердің жұмыс беттерінің күйі тексеріледі: оларда сынған жерлер, жарықтар, ойықтар немесе қабыршақ болмауы керек.

Шығыршықтар мен бөлгіштерде де бұзылулар немесе зақым болмауы керек.

Тісті беріліс тістерінде жоңқалар немесе сынықтар, жарықтар, цементтеу қабатының сынуы немесе шұңқыр болмауы керек. Тісті беріліс тістеріндегі саңылаулар мен саңылауларды алып тастау және тазалау керек.

Конусты тісті беріліс тістерінің қалыңдығы бойынша тозуы дұрыс реттелген ілгекпен бүйірлік саңылау мәнімен сипатталады (байланыс патч арқылы).

Тазалық үлкен диаметрлі жақтағы индикатормен өлшенеді.

Орталық редуктордың берілістері шулы болса, 0,8-0,9 мм бүйірлік саңылау конустық редуктор жұбын ауыстыруға негіз бола алады.

Тісті берілістердің біреуін ауыстыру қажет болса, жетекші және жетекті конустық берілістерді жинақ ретінде ауыстыру қажет, өйткені зауытта олар жұппен түйіспелі патчпен, бүйірлік саңылаумен сәйкестендіріледі және бірдей нөмірмен белгіленеді.

Дифференциалды бөліктерді тексерген кезде спутниктердің айқас мойындарының, саңылауларының және сфералық беттерінің, тірек шайбаларының осьтік берілістерінің тірек беттерінің және дифференциалды шыныаяқтардың шеткі беттерінің күйіне назар аударыңыз.

Бұл беттерде саңылаулар болмауы керек. Спутниктің қола втулкасы айтарлықтай тозған немесе әлсіреген жағдайда оны ауыстыру қажет.

Жаңа втулканы спутникке диаметрі 32+0,05 мм дейін басқаннан кейін өңдеу керек.

Жартылай осьті берілістердің қола тіреуіш шайбалары айтарлықтай тозған болса, соңғысын ауыстыру керек.

Жаңа қола шайбалардың қалыңдығы 1,5 мм. Дифференциалды шыныаяқтар, егер олардың біреуін ауыстыру қажет болса, жиынтық ретінде ауыстырылады.

Жылдам беріліс қорабы мынадан жасалған соғылғыш шойын КЧ 37-12.

Картер қалпына келтірілетін негізгі ақаулар мойынтірек корпусының саңылауларының және пинион білігінің артқы подшипникінің тесігінің тозуы, дифференциалды мойынтірек гайкаларына арналған жіптердің зақымдалуы болып табылады.

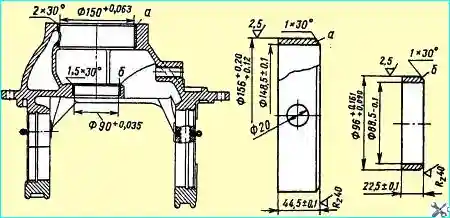

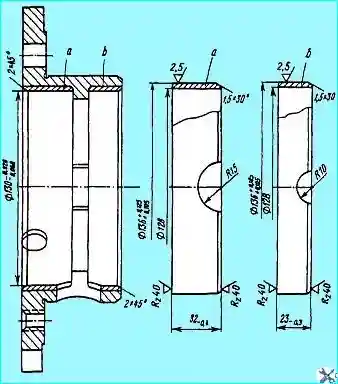

Cурет. Беріліс қорабы корпусының жөндеу төлкелері: (а) - пинион білігінің мойынтірек корпусы үшін; (b) - артқы подшипник үшін

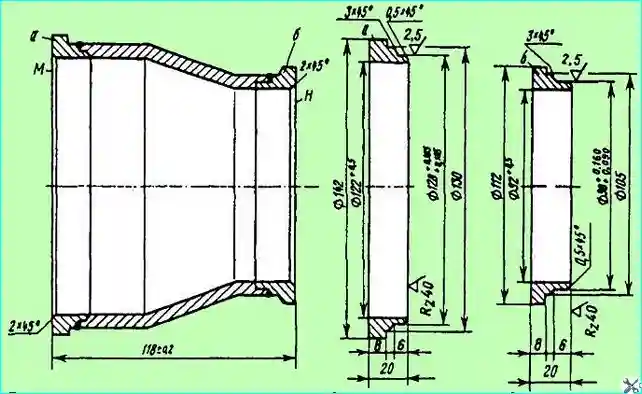

Тістер білігінің мойынтірек корпусының тесігі 150,10 мм-ден астам диаметрге дейін тозған кезде ол 156+0,08 мм-ден 44+0,1 мм тереңдікке дейін бұрғыланады.

Жөндеу гильзасын (4-сурет) 0,08-0,12 мм шегінде кедергі орнатуды қамтамасыз етіп, мойынтірек корпусындағы май арнасымен туралап, фланецке қарсы тоқтағанша бұрғыланған тесікке басыңыз.

Жеңде диаметрі 150+0,063 мм болатын тесікті тесіңіз, гильзаның ұшын негізгі металмен бірдей етіп кесіңіз және 2x30° фаска тесіңіз.

Диаметрі 90,07 мм-ден асатын тістегеріш білігінің артқы подшипникіне арналған тесік жөндеу втулкасын орнату арқылы қалпына келтірілді.

Тозған саңылау беткі тақтадағы токарь станокында диаметрі 96+0,07 мм-ден 22+0,1 мм тереңдікке дейін тесілген.

Одан кейін 0,05-0,08 мм шегінде кедергі орнатуды қамтамасыз етіп, жөндеу төлкесін фланецке тірелгенше басып, төлкенің диаметрі 90+0,035 мм болатын тесікті тесіңіз.

Втулканың ұшы негізгі металмен бірдей етіп кесілген және 1,5x30° фаска тесілген.

Егер дифференциалды подшипниктердің реттеу гайкаларына арналған жіп зақымдалған болса, тесіңіз: сол жақ подшипниктің гайкасына арналған зақымдалған жіп 135,9-02 мм тереңдікке дейін 21 мм, фаска 1,5x45°, ені 5 мм ойық 139 мм дейін және тереңдігі 8 мм-ге дейін M32-ге дейін кесіңіз. ойық.

Оң жақ подшипниктің гайкасының астындағы жіп зақымдалған болса, тесіңіз: зақымдалған жіпті 155,9 мм-ге дейін 19 мм тереңдікте, фаска 1,5 x 45°, диаметрі 159 мм-ге дейін ені 5 мм ойықты 19 мм тереңдікте жіппен кесіңіз және х8 мм-ге дейінгі жіпті кесіңіз.

Редуктор корпусын жөндеу кезінде беттердің салыстырмалы орналасуына келесі негізгі талаптар орындалуы керек:

Cурет. Жетекші тісті білігінің тірек корпусының жөндеу төлкелері: (а) - алдыңғы роликті мойынтіректің сыртқы сақинасының астында; (b) - артқы роликті мойынтіректің сыртқы сақинасының астында

- - пиньон білігінің артқы мойынтірегі үшін саңылау бетінің мойынтірек корпусына арналған тесігінің бетіне қатысты ағуы 0,05 мм-ден аспауға рұқсат етіледі;

- - дифференциалды подшипниктер үшін беттердің бір-біріне қатысты ағуы 0,05 мм-ден аспауға рұқсат етіледі;

- - дифференциалды подшипниктер үшін саңылаулардың беттеріне қатысты дифференциалды подшипниктердің реттеу гайкаларына арналған бұрандалы беттердің ағуы 0,2 мм-ден аспауы керек;

- - дифференциалды мойынтіректерге арналған саңылаулардың беттеріне қатысты артқы подшипникке арналған тесіктердің беттерінің осінің және тіреуіш білігінің тірек корпусының перпендикуляр еместігі 100 мм ұзындықта 0,05 мм-ден аспауы керек;

- - артқы подшипникке арналған саңылаулардың беттерінің осі және пиньон білігінің тірек корпусы ауытқуы 0,05 мм-ден аспайтын дифференциалдық мойынтіректерге арналған тесіктердің беттерінің осімен қиылысуы керек.

Тістер білігінің тірек корпусыКЧ 37-12 соғылғыш шойыннан жасалған.

Тістер білігінің роликті мойынтіректерінің сыртқы сақиналарының тесіктері тозған кезде және корпус журналы тозған кезде корпус қалпына келтіріледі.

Жарықтар мен сынықтар болса, корпус қабылданбайды.

Алдыңғы роликті мойынтіректің сыртқы сақинасының тесігі диаметрі 130,0 мм-ден асатын болса, ол жөндеу гильзасын орнату арқылы қалпына келтіріледі.

Ол үшін саңылауларды өлшемі 136+0,08 мм (32± 0,3) мм тереңдікте тесіңіз және 1 x 45° фаска жасаңыз.

Одан кейін жөндеу гильзасын тесікке басыңыз. (Cурет 5) секіргішке қарсы тоқтағанша, 0,05-0,08 мм кедергіні қамтамасыз етіп, втулкадағы саңылауларды картердегі тесікпен туралаңыз.

Мойынтірек корпусындағы тесік арқылы втулкада диаметрі 12 мм тесік бұрғыланады және престелген төлкедегі тесік диаметрі 130-0,028-0,068 мм, 2x45˚ факасын алып тастайды

Артқы роликті мойынтіректің сыртқы сақинасының тесігі 130,0 мм-ден асатын диаметрге дейін тозған болса, ол сондай-ақ бұрын көрсетілген реттілікпен жөндеу төлкесін (5-суретті қараңыз) орнату арқылы қалпына келтіріледі.

Жетек берілісінің роликті мойынтіректерінің сыртқы сақиналарына арналған тесіктердің беттерінің бір-біріне қатысты ағуы 0,05 мм-ден аспауы керек.

Тесіктер токарь станогында өңделеді, бұл картердің отырғызу журналына орнатуды қамтамасыз етеді. диаметріне дейін тозған қону журналы tra 150,02 мм-ден аз болса, олар тек арнайы технологияны қолдану арқылы қаптау арқылы қалпына келтіріледі.

Дифференциалды қорап шыныаяқтары соғылғыш шойыннан жасалған KCh 37-12.

Тостағандар қалпына келтірілді: осьтік беріліс шайбасының астындағы сызаттар, сызаттар немесе соңғы бетінің біркелкі емес тозуы кезінде; айқас түйреуіштер астындағы тесіктердің тозуы; спутниктік шайбалардың астындағы сфералық беттің сызылуы, сызылуы немесе тозуы; осьтік беріліс журналының астындағы тесіктердің тозуы; дифференциалдық мойынтіректердің астындағы журналдардың тозуы және жетекті беріліс астындағы журналдың тозуы жағдайында оң шыныаяқ үшін.

Жарықтар немесе сынықтар болса, шыныаяқтар қабылданбайды.

Сол және оң шыныаяқтар құрылымы жағынан бір-бірінен ерекшеленеді. Сондықтан оларды ерекше ақаулар мен өлшемдерге сәйкес жөндеу бөлек қарастырылады.

Сол шыныаяқ

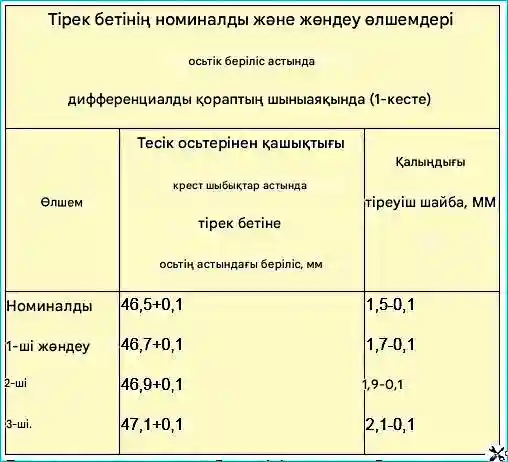

Білік тісті шайба астындағы мойынтірек бетінің шеткі бетінің 47,2 мм-ден аз өлшеміне дейін сызылған, сызылған немесе біркелкі емес тозған жағдайда, дифференциалды айқас түйреуіштерге арналған саңылаулар осінен осьтік беріліс астындағы мойынтірек бетіне дейін соңғы бет сызығын жою үшін бұрылады және Т1-де берілген тозу белгілерін жөндеуге болады.p.

Беттің кедір-бұдырлығы Rz20 болуы керек.

Мойынтірек беті оң жақ шыныаяқпен түйісетін бетке негізделген токарь станокында беткі тақтада өңделеді.

Айта кету керек, токарлық жұмыстарды орындау үшін олардың арасындағы түйісетін беттер дифференциалдық қораптың екі шыныаяқы үшін негіз ретінде алынады, ал оң жақ шыныаяқ үшін қосымша негіз - конустық жетекті беріліс астындағы мойын және тек редукторды ауыстыру қажет болған жағдайда ғана алынуы мүмкін.

Сол және оң дифференциалды шыныаяқтар, көлденең түйреуіштерге арналған тесіктердің осьтерінен ось білігінің берілісінің тіреу бетіне дейінгі қашықтық 47,2 мм-ден артық болса, қабылданбайды.

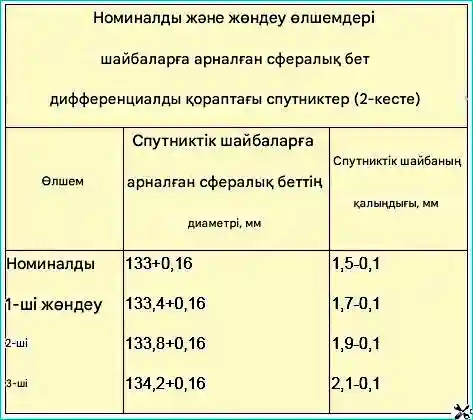

Спутниктік шайбаларға арналған сфералық бетінде өлшемі 134,36 мм-ден аз сызаттар, сызаттар немесе тозулар болса, сфералық бет кестеде келтірілген жөндеу өлшемдерінің біріне және беттің кедір-бұдырлығы Rz 20 дейін бұрғыланады.

Өлшемі 134,36 мм-ден асса, сол және оң шыныаяқтар қабылданбайды.

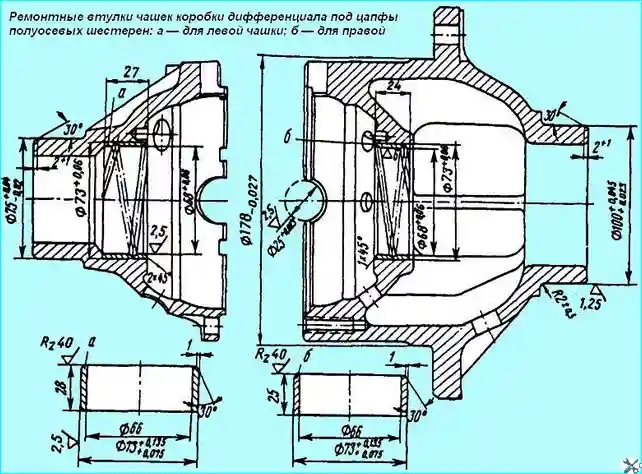

Өлшемі 68,1 мм-ден асатын осьтік беріліс журналының тесігі втулканы орнату арқылы қалпына келтіріледі.

Ол үшін шыныаяқ қаптамаға орнатылады, тесігі Ø 73+0,06 мм тереңдікке дейін 27 мм тереңдікке дейін бұрғыланады және бетінің кедір-бұдыры 2,5 мкм және 1x45° фака жойылады.

Одан кейін жөндеу төлкесін (6-сурет) бұрғыланған тесікке басыңыз, втулкадағы тесікті Ø 68+0,06 мм және кедір-бұдыры 2,5 мкм дейін тесіңіз, төлкенің ұшын негізгі металдың жазықтығымен бірдей етіп кесіңіз, 2,5 мкм кедір-бұдырды қамтамасыз етіңіз, фасонның ұшын а 45 м кесіңіз. (2±0,5) мм ойық радиусын сақтай отырып, 20 мм қадаммен, тереңдігі 1-0,5 мм втулка тесігінде бұрандалы ойық.

Cурет. Дифференциалды подшипниктерге арналған журналды кеңейтуге арналған пирсинг

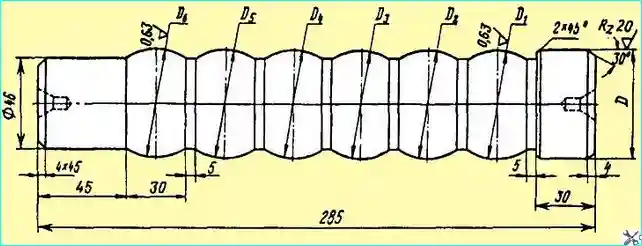

Дифференциалды подшипниктің журналы диаметрі 75,01 мм-ден аз тозғанда, ол кеңейту арқылы қалпына келтіріледі.

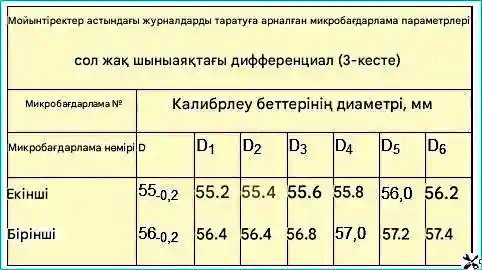

Ол үшін шыныаяқ гидравликалық престің үстеліне бөлу жазықтығымен орнатылады және журнал Ø 75,2 мм пирсинг арқылы кеңейтіледі (7-сурет), оның параметрлері 3-кестеде келтірілген.

Содан кейін журналдың беті Ø 75 мм және бетінің кедір-бұдырлығы 1,25 мкм, радиусы 2-2,5 мм болатын филетті қамтамасыз етіп ұнтақталған.

Диаметрі 25,08 мм-ден астам тозған кресттердің саңылаулары жөндеу өлшеміне дейін өңделеді немесе төсеу арқылы қалпына келтіріледі.

Жерлеу алдында дифференциалдық қораптың сол және оң жақ шыныаяқтарындағы саңылаулар металл жылтырға дейін тазаланады және Ø 4 мм электродпен Ø 22 мм-ге дейінгі саңылаулар кезектесіп жабылады.

Содан кейін сол жақ шыныаяқты оң жақ шынының шпилькаларына орнатыңыз, саңылауларды бекіту түйреуіштерімен бір уақытта туралаңыз және гайкаларды шпилькаларға бұрап, оларды тоқтағанша қатайтыңыз.

Жиналған шыныаяқтар айлабұйымға және радиалды бұрғылау станогына бекітіледі, Ø 23 мм-ге дейінгі саңылауларды бұрғылайды, Ø 24,8 мм-ге дейінгі екі саңылауларды бір желіде бекітеді және сызықта Ø 25 + 0,023 мм-ге дейінгі екі саңылауларды өңдейді және бетінің кедір-бұдыры 2 мкм.>п.

Осыдан кейін шыныаяқтарды бөлшектеңіз және 0,5 x 45 ° фасасы бар айқас тігістері үшін тесіктердің өткір жиектерін тігіңіз.

Тостағандарды бөлшектемес бұрын, құрастыру кезінде байқалатын бояумен олардың өзара орналасуын белгілеу қажет. Содан кейін дифференциалды қораптың шыныаяқтары жиналады.

Оң шыныаяқ

Спутниктік шайбалардың астындағы сфералық беттің, жарты осьті тісті шайбаның астындағы мойынтірек бетінің тозуы және оң шыныаяқтың осьтік берілісінің журналына арналған тесіктер сол тостағандағы сияқты қалпына келтіріледі.

Егер дифференциалды подшипникке арналған журнал диаметрі 100,01 мм-ден аз тозған болса, ол 103+0,5 сыммен Sv-Ø, 1,6 мм, бөліктің айналу жылдамдығы 2,5 мин1, сым беру жылдамдығы 1,3 м/мин, қабатсыз 1,3 м/мин және қадамсыз 103+0,5 дірілдейтін доғалық төсеммен қалпына келтіріледі. салқындату.

Ұқсас әдісті кеңейту қажетті өлшемді қамтамасыз етпейтін жағдайларда сол шыныаяқтың мойынтірегі үшін журналды қалпына келтіру үшін пайдалануға болады.

Оң жақ шыныаяқтың дәнекерленген журналы 100,8 мм-ге дейін төмендетіліп, филле радиусы (20,5) мм және журналдың соңында 2x30° фака қамтамасыз етіледі.

Содан кейін журнал номиналды 100 мм және бетінің кедір-бұдырлығы 1,25 мкм болатындай етіп ұнтақталады.

Диаметрі 178,0 мм-ден аз жетек конусты тісті доңғалақтың астындағы тозған журнал салқындатусыз діріл доғасының бетін қалпына келтіреді.

Мойын Ø 181 мм-ге дейін Sv-0,8 сыммен Ø1,6 мм сым беру жылдамдығы 1,3 м/мин, бөліктің айналу жылдамдығы 1,1 мин1 және төсеу қадамы 2,5 мм/айн.

Беттік мойын 1,5 мм-ден аспайтын радиусы бар филе қамтамасыз ететін Ø 178,3 мм-ге бұрылып, номиналды Ø 178-0,027 мм және бетінің кедір-бұдырлығы 2,5 мкм дейін ұнтақталған.

Дифференциалды қорап шыныаяқтарын қалпына келтіру кезінде беттердің салыстырмалы орналасуына қойылатын келесі талаптар орындалуы керек:

- - дифференциалды кроссовканың саңылауларына арналған саңылаулар бетінің осі шыныаяқтардың түйісу жазықтығында болуы керек - рұқсат етілген ауытқу 0,05 мм артық емес;

- - айқас түйреуіштерге арналған тесіктердің беттерінің осьтері 0,05 мм-ден аспайтын ауытқумен бір-біріне перпендикуляр болуы керек;

- - жарты осьті берілістердің журналдары астындағы беттердің осіне қатысты дифференциалдың көлденең түйреуіштері үшін тесіктердің беттерінің осьтерінің центрінің жылжуы 1± 0,05 мм-ден аспауы керек;

- - тостағандар мен дифференциалдық тірекке арналған журналдың түйісетін беттерінің концентрлік еместігі 0,03 мм-ден аспауға рұқсат етіледі;

- - жартылай осьті беріліс үшін тірек бетінің және жарты осьті беріліс журналының астындағы бетінің перпендикуляр еместігі 0,05 мм-ден аспауға рұқсат етіледі;

- - шыныаяқтардың түйісетін бетіне қатысты дифференциалдық тірек тірегі, шыныаяқ қосқышы және конустық жетектің фланеці (оң шыныаяқ үшін) беттерінің перпендикуляр еместігі ,05 мм-ден аспауға рұқсат етіледі;

- - спутниктік шайбалардың астындағы сфералық беттің, осьтік редуктор журналының астындағы беті мен жетектегі конусты беріліс астындағы мойынның бетінің (оң шыныаяқ үшін) түйісетін беттерге қатысты концентрлік еместігі 0,05 мм-ден аспауы керек;

- - сфералық беттің ортасы 0,05 мм-ден аспайтын ауытқумен шыныаяқ түйісу жазықтығында жатуы керек.

Артқы доңғалақ торы және хаб мойынтіректерінің аралық сақинасы 40 л болаттан жасалған. Аралық сақинаның M және H соңғы беттері (Cурет 8) 2-5 мм тереңдікке дейін HRC 40 қаттылыққа дейін шыңдалған.

Cурет. Артқы доңғалақтың күпшек подшипниктерінің аралық сақинасының жөндеу төлкелері: (а) - сыртқы мойынтірекпен түйісу жағынан; (b) - ішкі мойынтірекпен түйісетін жақтан

Ішкі және сыртқы мойынтіректердің сыртқы сақиналарының тесіктері тозған кезде хаб қалпына келтіріледі.

Ішкі подшипниктің сыртқы сақинасының тесігі 159,99 мм-ден асатын диаметрге дейін тозған кезде, ол втулканы орнату арқылы қалпына келтіріледі.

Ол үшін втулкаға арналған тесігі Ø 166+0,08 мм тереңдікте 71 мм және бетінің кедір-бұдыры 2,5 мкм бұрғыланады, 1x45° фака алынып тасталады, втулка сыртқы 166 мм-мен басылады, бөгеттің 08 мм шегінде тесілуін қамтамасыз етеді. мойынтіректердің сыртқы сақинасы үшін 160 мм-ге дейін және бетінің кедір-бұдыры 2,5 мкм және 2 x 30° фаска соңғы втулкаларда жойылады.

Тесіктер Ø 300+0,084 мм бетке негізделген, мойынтірек сақинасына арналған саңылау бетіне қатысты ағуы 0,1 мм-ден аспауы керек, беткі тақтадағы токарь станокында өңделеді.

Сыртқы мойынтіректің сыртқы сақинасының диаметрі 214,98 мм-ден астам тозған тесігі втулканы немесе діріл доғалы төсемді орнату арқылы қалпына келтіріледі.

Тесікті втулканы орнату арқылы қалпына келтіргенде, саңылау Ø 221+0,09 мм ұзындығы 40 мм және бетінің кедір-бұдыры 2,5 мкм дейін бұрғыланады.

Содан кейін сыртқы Ø 221 мм жөндеу втулкасы 0,1-0,25 интерференцияға сәйкес келуін қамтамасыз ете отырып, фланецке қарсы тоқтағанша бұрғыланған тесікке басылады мм, втулкадағы тесікті Ø 215 мм-ге дейін және бетінің кедір-бұдыры 2,5 мкм және төлкенің соңындағы 2x30° фаскамен бір уақытта төлкенің металымен бір мезгілде втулкаға қаратып тесіңіз.

Тексеру кезінде концентратор тежегіш барабанының қону бетіне негізделген беткі тақтаға бекітіледі.

Сыртқы мойынтіректің сыртқы сақинасы үшін саңылауларды төсеу арқылы қалпына келтіру кезінде тесігі Ø 217+0,5 мм ұзындығы 40 мм-ге дейін бұрғыланады, саңылау беті Ø 211 мм-ге дейін OVS сымымен Ø 1,8 мм және сымның айналу жылдамдығы 2 мин/11, мин. салқындатусыз 2,5 мм/айн бетін жабу қадамы. Беткейлеу бірнеше қабатта орындалады.

Бет тесігі Ø 215’ мм-ге дейін бұрғыланады, бұл саңылау соңында радиусы 1,5 мм және бетінің кедір-бұдырлығы 2,5 мкм болатын филетті қамтамасыз етеді.

Мойынтіректердің сыртқы сақиналарына арналған саңылаулардың беттерінің осьтері 0,05 мм-ден аспайтын ауытқумен бір түзу сызықта жатуы керек.

Бөлшектердің 118,0 мм-ден аз мөлшеріне дейін тозған, сызаттар және тозған кезде аралық жең қалпына келтіріледі (8-суретті қараңыз).

Егер сақина ұшының ішкі мойынтірекпен түйісетін бетінің бүйірінде мұндай ақау болса, жөндеу гильзасы орнатылады (8-суретті қараңыз).

Ол үшін сақинаның ұшын кесіңіз, екінші ұшына 106 мм өлшемін беріңіз, жөндеу гильзасына 0 98+0,07 мм-ге дейін 7 мм тереңдікке және 2,5 мкм бетінің кедір-бұдырына арналған тесікті тесіңіз, 0,5х45° фасканы 2°x тесігінен алып тастаңыз және 5 °x бетіндегі 5 м дәнекерлеу.

Одан кейін гильза тесікке басылады және 1,2 м/мин сым беру жылдамдығымен және 1,5 мин айналу жиілігімен Sv-0,8 сымы Ø 1,6 мм пайдаланып дөңгелек тігіспен дәнекерленеді.

Жерлеу 4 АН-348А флюс қабатының астында жүзеге асырылады. Содан кейін жең ұшын қарама-қарсы шетінен 119-0,1 мм өлшемге дейін қырқып, 2,0 х 45 фаска теседі және сақина ұшының бетін Т.В.ч. 2,5-5,0 мм тереңдікке дейін қаттылыққа дейін кемінде HRG 40.

Қаттыданғаннан кейін сақинаның шеткі беті тегістеуіш станокта аралық сақинаның жалпы ұзындығын (118,5±0,2) мм және бетінің кедір-бұдырлығын 2,5 қамтамасыз етіп ұнтақтайды.

Сақинаның шеткі бетінің тозған бетін 120,5 мм өлшемді UONI-13/55 0 4 мм маркалы электродпен гильзаны орнату опциясы үшін сипатталған кейінгі өңдеумен жабуға рұқсат етіледі.

Жөндеу гильзасының (8-суретті қараңыз) Ø 128+0,08 мм-ге дейінгі тесігін тесуді қоспағанда, барлық реттілік пен өлшемдерді сақтай отырып, аралық гильзаның екінші шеткі беті ұқсас түрде қалпына келтіріледі.

M және H ұштарының беттері 0,05 мм-ден аспайтын ауытқумен бір-біріне параллель болуы керек.

Беріліс қорабын құрастыру кезінде бөлшектердің бекіту және біріктіру беттері маймен, тығыздағыш тығыздағыштар - паста немесе нитро бояумен, ал майлы тығыздағыштардың жұмыс шеттері - Litol-24 майымен майланады.

Подшипниктер керосинмен немесе керосинмен жуылады, содан кейін жұмыс майымен майланады.

Орталық беріліс қорабын құрастыру үшін алдымен жетек берілісін жинау керек, ол үшін:

- - май тығыздағышын 8 (1-суретті қараңыз) май тығыздағыштың қисаюын және оның деформациясын болдырмай, 9-суретте көрсетілген оправка арқылы қақпақтың алдыңғы ұшынан 6 мм тереңдікке дейін мойынтірек корпусының қақпағына басыңыз;

- - мойынтіректердің 4, 7 (1-суретті қараңыз) сыртқы тіректерін фланецке тірелгенше мойынтірек корпусына басыңыз. Бұл жағдайда ұсынылады - мойынтіректер корпусын маймен 60-70 ° C температураға дейін қыздыру;

- - ішкі конустық мойынтіректі 4 жетекші конустық беріліс білігіне ол тоқтағанша басыңыз;

- - аралық сақинаны, реттегіш төсемдерді 6 беріліс білігіне орналастырыңыз, редукторды мойынтірек корпусына орнатыңыз;

- - екінші конустық мойынтіректі 7, фланецті 9, тығыздағыш сақинаны 12, шайбаны 11 тісті беріліс білігіне орнатыңыз және фланец гайкасын 10 450-600 Н м (45-60 кгс/м) айналу моментіне дейін қатайтыңыз;

- - конустық мойынтіректерді алдын ала созу арқылы реттеңіз.

Жетекші берілістің соңғы құрастыруынан кейін дифференциалды құрастыру керек, ол үшін:

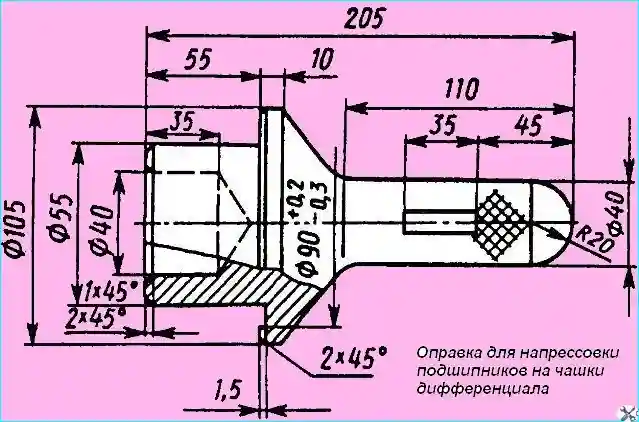

- - подшипникті дифференциалдың оң жақ шыныаяқына оправкамен тоқтағанша басыңыз (Cурет 9);

Cурет. Мойынтіректерді дифференциалды шыныаяқтарға басуға арналған оправка

- - оң жақ дифференциалды шыныаяққа қола шайбаны орнатыңыз, оны сұйық маймен майлаңыз;

- - сұйық маймен майланған жарты осьті редукторды оң жақ шыныаяқтың ойығына салу. Дұрыс орнатылған осьтік беріліс қолмен оңай айналуы керек;

дифференциалды айқаспалы шпилькаларды сұйық маймен майлаңыз;

- - спутниктік втулкалардың тартқыш шайбаларын шпилькаларға, спутниктерге втулкалары бар спутниктерге қою және көрсетілген бөлшектерді майлап, спутниктердің тірек шайбаларын кию;

- - спутниктері мен шайбалары бар кроссовканы оң шыныаяқтың розеткаларына орнатыңыз, кроссовканы шыныаяқтың отыру розеткаларына басыңыз, тісті беріліс тістері арасындағы бүйірлік саңылау мен айналу ыңғайлылығын тексеріңіз.

Бір (кез келген) немесе екі жерсерікті қолмен бұрған кезде, басқалары, сондай-ақ осьтік беріліс те айналуы керек;

- - мойынтіректі сол жақ дифференциалды шыныаяққа ол 9-суретте көрсетілген оправканы пайдалануды тоқтатқанша, ал 3-берісті (1-суретті қараңыз) шыныаяқ түйреуіштерге тоқтағанша басыңыз;

- - тіреуіш шайба мен жарты осьті беріліс механизмін сол шыныаяққа орнатыңыз (оларды оң жақ шыныаяққа орнатуға ұқсас);

- - спутниктері мен шайбалары бар кроссовканы сол шыныаяққа (оң шыныаяққа ұқсас) ауыстырыңыз, бүйірлік бос орынды тексеріңіз;

- - жарты осьті тісті саусағыңызбен ұстап, оң жақ шыныаяқты оң жақ шыныаяқтағы жарты оське арналған тесігі арқылы сол жаққа салыңыз, оны түйреуіштерге қойып, дифференциалды шыныаяқ жинағының нөмірлерін туралаңыз.

Тостаған бекіту болттары мен бекіткіш тақталарды түйреуіштерді жабатындай етіп орнатыңыз, гайкаларды 210-260 Нм (21-26 кгс м) айналдыру моментіне дейін қатайтыңыз, пластиналарды гайкалардың шетіне бүгіңіз;

- - осьтік берілістердің біріне шілтерлі сілтемені енгізіңіз және бірнеше бұрылыс жасаңыз - дифференциалдық беріліс қолдың күшімен соқпай немесе кептелмей оңай айналуы керек.

Орталық беріліс қорабын жалпы құрастыру келесі ретпен орындалуы керек:

- - беріліс қорабының корпусын құрылғыға 5 жетек тетігінің шыныаяқына арналған тесік (1-суретті қараңыз) төменгі жағында болатындай етіп орнатыңыз;

- - дифференциалды мойынтіректерді сұйық маймен майлаңыз, сыртқы тіректерді киіңіз және корпустың мойынтірек орындарына бұрын жиналған дифференциалды орнатыңыз;

- - мойынтіректердің тірек орындықтарына орталықтандырғыш түйреуіштерді (втулкаларды) орнатыңыз, қақпақтарды киіңіз, пластиналарды бекітіңіз және болттарды алдын ала қатайтыңыз;

- - гайкаларды 20 қатайтыңыз;

- - дифференциалдық мойынтіректерді алдын ала созу арқылы реттеу;

- - беріліс қорабының корпусын корпусқа мойынтіректері бар жетек тістер жинағын орнатуға болатындай етіп бұраңыз;

- - конустық берілістердің қосылуын реттеу;

- - қақпақ болттарын 250-280 Нм (25-28 кгс) айналу моментімен қатайтыңыз, содан кейін оларды болттар мен қақпақтың шетіне майыстыратын тақтайшалармен бекітіңіз;

- - беріліс қорабының корпусына жетекті тістер мойынтірегі корпусын бекітетін шпилькалардың барлық гайкаларын толығымен қатайтыңыз;

- - дифференциалды мойынтіректердің гайкаларының тығындарын 27 орнатыңыз және оларды болттар мен серіппелі шайбалармен басыңыз.

Ортаңғы көпірдің орталық беріліс қорабы жөндеу кезінде келесі ретпен бөлшектеледі:

- - дифференциалды құлыптау механизмін 20 алып тастаңыз;

- - болттарды бұрап алыңыз және осьтің жетек білігі 30 және ортаңғы дифференциал 29 бар картер жинағын алыңыз: картерді алу кезінде дифференциал редуктордың артынан шығуын қамтамасыз ету үшін фланецті бұру қажет;

- - фланецті 17 алып тастаңыз, қақпақты бекітетін болттарды 15 бұрап алыңыз, әмбебап тартқышты қолданып, біліктен 30 және дифференциалды құлыптау муфтасын 19 мойынтірегі бар шыныаяқты 14 алып тастаңыз;

- - орталық дифференциалдың 29 мойын шыныаяқтарын бекітетін болттарды бұрап алыңыз және шыныаяқты 30 біліктен беріліс пен мойынтірекпен алыңыз

- - бекіту сақинасын шешіп алыңыз, түйреуішті бекітіңіз және 28 айқаспалы бекіту гайкасын бұрап алыңыз;

- - 3 біліктен көлденең бөлікті 28 алып тастаңыз, тартқышты пайдаланып мойынтіректермен 13 жинақталған берілістерді 25 алыңыз;

Cурет. Ортаңғы көпірдің цилиндрлік берілісінің сыртқы подшипникінің ішкі сақинасын алу: 1 - тартқыш; 2 - подшипниктің ішкі сақинасы; 3 - оправка жинағы

- - ортаңғы дифференциалмен 29 ось жетегінің жинағының тек білігі 30 (11-суретті қараңыз) алу қажет болғанда, жартылай бөлшектеу кезінде 30-сурет (10-сурет) бар тартқышты пайдаланып цилиндрлік берілістің сыртқы подшипникінің ішкі сақинасын алыңыз, ортаңғы дифференциалмен 29, жетекті 1 бірге бұрап, қақпақты 1 бұрап алыңыз. орталық дифференциал.

Бұл жағдайда алып тастау үшін, шыныаяқтар тісті беріліске 10 тимейтіндей етіп дифференциалды шыныаяқтардағы фасканы реттеу үшін білікті 30 бұру қажет.

Қажет болса, орталық дифференциалдың цилиндрлік мойынтіректерінің ішкі сақинасын алу үшін әмбебап тартқышты пайдаланыңыз;

- - гайкаларды бұрап алыңыз және подшипниктердің корпусы 8 және цилиндрлік беріліс 10 жиналған жетек берілісін 3 алыңыз;

- - жетекші конустық редукторды 3 ілгекке бекітіңіз (оның жақтары жұмсақ металл төсемдермен жабылған), гайканы 11 бұрап, 10 берілістерді алыңыз;

- - ішкі конустық мойынтіректің ішкі сақинасын 6 оправкасы бар тартқышты пайдаланып жетекші беріліс 3 білігінен алыңыз (2-суретті қараңыз);

Cурет. Ортаңғы көпірдің орталық беріліс қорабы: 1, 12 - спутниктер; 2, 46 - тірек шайбалары; 3 - жетекші конустық беріліс; 4, 27 - аралық жеңдер; 5 - реттегіш төсемдер; 6, 21, 41 - реттеуші шайбалар; 7 - корпустар; 8 - мойынтіректердің корпусы; 9, 11, 14, 31, 35, 47 - подшипниктер; 10 - жетекті цилиндрлік беріліс; 11, 18, 40 - жаңғақтар; 15, 37 - қақпақтар; 16, 38 - майлы тығыздағыштар; 17, 39 - фланецтер; 19 - орталық дифференциалды құлыпты ілінісу; 20 - орталық дифференциалды құлыптау механизмі; 22 ілінісу шанышқысы; 23 - тартқыш шайба; 4 - құлыпты шайба; 25 - цилиндрлік берілістерді басқару; 26 - орталық дифференциалды құлыпты қосу сенсоры; 28, 44 - кресттер; 29 - орталық дифференциал; 30 - осьтің жетекші білігі; 32 - шығыс білігі; 33 - жарты білік; 34 кесе; 36 - болт; 42 - жетекті беріліс; 43 - доңғалақаралық дифференциал; 45 - жарты білікті беріліс; 48 - қақпақ; 49 - дифференциалды мойынтірек гайкасы; 50 - тығын; 51 - беріліс қорабы корпусы

- - қажет болса, тартқышты (3-суретті қараңыз) көмегімен корпустан 8 (11-суретті қараңыз) мойынтіректердің 9 сыртқы сақиналарын басыңыз;

- - тығындарды 50 (11-суретті қараңыз) және дифференциалдың 47 мойынтіректерінің 48 қақпақтарын алыңыз;

- - 43 дифференциалды жинақ ретінде алып тастаңыз;

- - дифференциалды шыныаяқты бекіту болттарының гайкаларын бұрап алыңыз және ажырату болттарын пайдаланып дифференциалды 43 бөлшектеңіз, спутниктерді 1, жарты осьті берілістерді 45, шайбаларды 46 алыңыз;

- - қажет болған жағдайда тартқышты пайдаланып дифференциалдың 47 мойынтіректерін алыңыз;

- - болттарды 36 бұрап алыңыз (11-суретті қараңыз) және білікті 32 мойынтіректермен 35 жинақ ретінде алып тастаңыз, гайканы 40 бұрап алыңыз және білікті бөлшектеңіз;

- - қажет болса, дифференциалды құлыптау механизмін 20 бөлшектеңіз.

Редуктордың бөлшектелген бөліктерін жуып, мойынтіректер мен берілістердің жұмыс беттерінің күйін тексеру керек.

Тісті беріліс тістерінде жоңқалар, жарықтар, цементтеу қабатының сынуы немесе қатты тозуы болмауы керек.

Егер тістер біртіндеп тозса, қадамдар тазаланады; сонымен қатар тісті беріліс тістеріндегі саңылаулар мен саңылауларды тазалау қажет.

Конусты берілістердің тістерінің қалыңдығы бойынша тозуы бүйірлік саңылау өлшемімен сипатталады. Саңылау үлкенірек диаметрдің жағындағы индикатормен өлшенеді.

Орталық редуктордың берілістері жоғары шу шығарса, 0,8 мм бүйірлік саңылау конустық беріліс жұбын ауыстыру үшін негіз болуы мүмкін.

Қажет болған жағдайда жетекші және жетекті конустық берілістер жиынтық ретінде ауыстырылады, өйткені зауытта олар түйіспелі патч пен бүйірлік саңылау негізінде жұппен таңдалады.

Конусты берілістерді ауыстырған кезде ортаңғы көпірдің жұбын орнату қажет. Артқы осьтің берілістерін орнатуға рұқсат етілмейді.

Дифференциалды бөліктерді тексерген кезде айқаспалы журналдардың бетінің, спутниктердің тесіктері мен сфералық беттерінің, осьтік берілістердің мойынтірек беттерінің, қола тірек шайбаларының және дифференциалды шыныаяқтардың шеткі беттерінің күйіне назар аударыңыз.

Бұл беттерде ешқандай сызаттар немесе айтарлықтай тозуы болмауы керек.

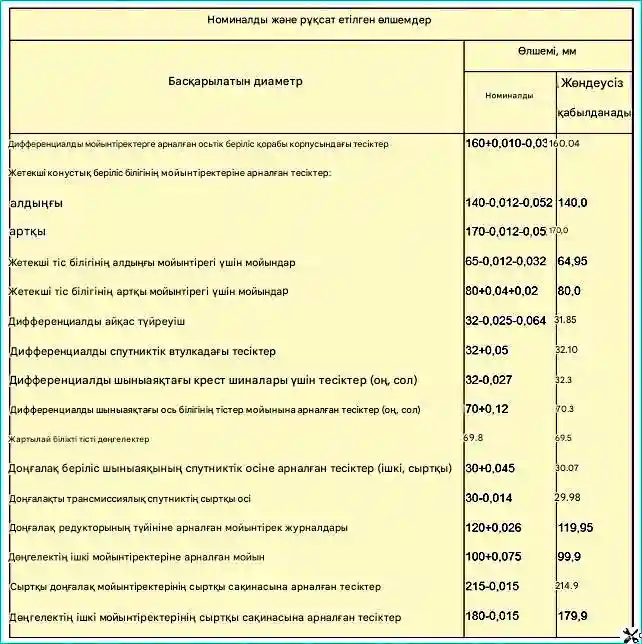

Көліктің артқы және ортаңғы осьтерінің бөліктерін тексеру кезінде 4-кестеде келтірілген номиналды және рұқсат етілген өлшемдерді пайдаланыңыз.

Спутниктік втулка қондырмасы айтарлықтай тозған немесе әлсіреген жағдайда оны ауыстыру қажет.

Жаңа втулканы спутникке 32+0,05мм диаметріне басқаннан кейін өңдеу керек.

Остердің берілістері мен спутниктерінің қола тіреуіш шайбаларының айтарлықтай тозуы жағдайында шайбаларды ауыстыру қажет. Жаңа қола шайбалардың қалыңдығы 1,5 мм.

Жинау алдында редуктор бөлшектерінің бекіту және біріктіру беттері жұмыс майымен майлануы керек, тығыздағыш тығыздағыштарды пластикалық маймен, тығыздағыш пастасымен немесе нитробояумен, ал тығыздағыштардың жұмыс шеттерін Litol-24 майымен майлау ұсынылады.

Мойынтіректерді керосинмен жуу керек, содан кейін жұмыс майымен майлау керек.

Жөндеуден кейін жиналған артқы ось стендте сыналуы керек.

Тестілеу алдында 60 ° C температураға дейін қыздырылған өнеркәсіптік май 12 немесе 20 доңғалақ берілістері мен артқы осьтің картерлеріне құйылады.

Дөңгелектің берілісіне май құю үшін кішкене қақпақты алып, үлкен қақпақтағы тесіктің төменгі жиегіне май құю керек.

Сонымен қатар, майды доңғалақ берілісіне су төгетін тығындардағы саңылау арқылы құйып, күпшікті бұрап, кішкене қақпақтың тесігінің шеті су төгетін тығынның тесігімен бірдей көлденең сызықта болатындай етіп құйылады.

Бұл жағдайда май төгу тығынына арналған тесік деңгейіне дейін құйылады.

Май артқы ось корпусына артқы қақпақтағы тесік арқылы тесік шетіне құйылады.

Артқы осьтің корпусындағы саңылауға дем шығарғыш астындағы муфта басы бұралып, шланг жалғанған және артқы ось ауамен толтырылып, қысымды 0,02-0,04 МПа (0,2-0,4 кг/см²) дейін жеткізеді.

Дәнекерленген қосылыстардың бойынан май ағып кетсе, олар дәнекерленеді, ал фланецті қосылыстардың бойынан май ағып кетсе, бұрандалармен қатайтылады және.

Содан кейін кестеде берілген режимге сәйкес артқы осьті жетек білігінің 900-1500 мин¹ жылдамдығымен тексеріңіз.

Артқы осьті тексеру режимі:

- - Әрбір ось білігіндегі тежеу моменті, жүктемесіз кгс/м -, сынақ ұзақтығы 5 мин;

- - Әрбір ось білігіндегі тежеу моменті, жүктеме кезінде - 50 кгс/м, сынақ ұзақтығы 10 мин;

Дифференциалды және доңғалақ беріліс қорабының жұмысын тексеру үшін барабандарды бір-бірден 0,5-1,0 мин толық тежеу керек, бұл ретте сығылған ауаны тиісті тежеу камерасына беру керек.

Артқы осьті сынау кезінде мыналарға жол берілмейді: берілістің жоғарылауы, біркелкі емес шуы, берілістің соғуы, дифференциалдың кептелуі, тежегіш барабандарының қызуы, тығыздағыштар мен түйіспелер арқылы майдың ағуы.

Түйістер мен тығыздағыштарда аздаған май дақтары болуы мүмкін.

Сынақ соңында беріліс қорабының мойынтіректерінің, дифференциалының және доңғалақ торларының қызу дәрежесі жанасу арқылы тексеріледі.

Корпустар мен хабтардың сәйкес бөліктерінің температурасының шамалы жоғарылауына рұқсат етіледі.

Егер шамадан тыс қызу орын алса, мойынтіректердің тартылуын және реттелуін тексеру қажет.

Артқы осьті сынау кезінде анықталған ақаулар жойылады және артқы ось тұғырда қайта тексеріледі.