Estructuralmente, las transmisiones cardán de todas las modificaciones de vehículos se fabrican según un esquema único y se diferencian únicamente en el número de ejes cardán y su longitud.

Las pequeñas bases de los vehículos MAZ-5335 y sus modificaciones permitieron implementar un esquema de transmisión cardán único. A continuación se muestran los datos principales de los cardanes.

Datos principales

Longitud de los ejes cardán (distancia entre las bridas de las bisagras) de los vehículos, mm:

- - MAZ-5335, MAZ516B - 1868

- - MAZ-504V, MAZ5429, MAZ-5430, MAZ-5549 - 1320

Dimensiones de los tubos del eje cardán, mm:

- - Diámetro exterior: 89 ± 0,32

- - Espesor de la pared: 3,5 ± 0,16

- - Diámetro de los cuellos de los travesaños, mm: 33,65-0,015

- - Tipo de rodamiento de agujas universal Articulaciones del cardán GPZ-804707K3S10

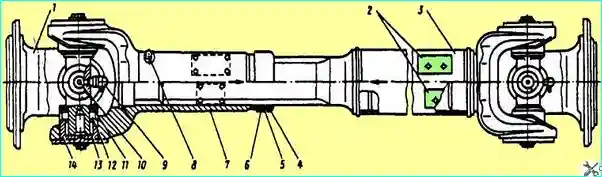

Fig. 1. Cardán: 1 - Horquilla de brida; 2 - Placas de equilibrado; 3 - Eje; 4. Anillo retén de aceite; 5 - Retén de aceite; 6 - Jaula del retén de aceite; 7 - Horquilla deslizante; 8 - Engrasador de horquilla; 9 - Engrasador de cardán; 10 - Cardán; 11 - Retén mecánico; 12 - Retenes de aceite de rodamientos de agujas; 13 - Rodamiento de agujas; 14 - Tapa de rodamiento

Los vehículos MAZ-5335 y MAZ-516B tienen cardánes más largos que otras modificaciones. Las juntas cardán de todas las transmisiones cardán de los vehículos MAZ están completamente unificadas. Los vehículos MAZ-64227 tienen una transmisión cardán compuesta por dos ejes cardán: uno de accionamiento para los ejes central y otro trasero. El MAZ-54322 tiene un eje cardán para el eje trasero. El mantenimiento de la transmisión cardán consiste en la lubricación, así como en la revisión del estado de las fijaciones de las bridas del eje cardán y las tapas de los cojinetes de agujas. Las posibles averías de la transmisión cardán y los métodos para su eliminación mediante mantenimiento y reparación se detallan en la tabla. La lubricación de la transmisión cardán se realiza siguiendo estrictamente la frecuencia de las operaciones de lubricación y el lubricante utilizado para cojinetes, travesaños y conexiones estriadas. La comprobación de la fijación de las bridas del eje cardán se realiza con el vehículo y el freno de estacionamiento liberado. La palanca de cambios está en punto muerto. El vehículo debe frenarse con topes de rueda.

Si, al balancear las horquillas del cardán, se detecta un aflojamiento de las bridas del eje secundario de la caja de cambios o del piñón de accionamiento del reductor del eje trasero, es necesario desconectar el extremo correspondiente del cardán, soltar la tuerca de fijación de la brida, apretarla al límite y colocarla con un pasador.

Todos los pernos de fijación de las bridas del cardán también deben apretarse cuidadosamente a un par de 44-56 Nm (4,4-5,6 kgf.m).

Si no se dispone de una llave dinamométrica, deben apretarse al límite. No se permite sustituir los pernos de montaje de la brida instalados durante el montaje en fábrica por pernos sin tratamiento térmico.

Las holguras entre el travesaño 10 y los rodamientos de agujas 13 (véase la Fig. 1) se eliminan apretando los pernos que fijan los rodamientos.

Fallos surgidos durante el funcionamiento y método de eliminación

Aumento del ruido, claramente audible al rodar por inercia

- Falta de lubricación en la conexión estriada: lubricar la conexión estriada Conexión

- Pernos de montaje de la brida de la horquilla flojos - Apretar los pernos

- Piezas de conexión estriadas desgastadas - Reemplazar el eje de la hélice

- Cojinete de soporte intermedio desgastado - Reemplazar el cojinete

Vibración del eje de la hélice

- Tubo del eje de la hélice doblado o torcido - Reemplazar el eje de la hélice

- Conexión incorrecta de la horquilla deslizante al extremo estriado del eje - Instalar el extremo estriado del eje en la horquilla deslizante, alineando las flechas

- Mayor desgaste de las piezas de unión - Reemplazar el travesaño

- Rotura de las placas de equilibrio - Reemplazar el eje o el equilibrador

Al desmontar el eje cardán con una horquilla deslizante (ver Fig. 1), haga lo siguiente:

- - Doblar las pestañas de la placa de bloqueo de las caras de los pernos, desatornillar los pernos y Retire las placas de bloqueo y las tapas de los cojinetes 14 de los extremos de las horquillas.

- - Retire los cojinetes de agujas 13 de los orificios de la horquilla de brida 1 y de la horquilla deslizante 7. Para extraer los cojinetes de la horquilla de brida y de la horquilla, utilice una herramienta especial.

No utilice un martillo, ya que esto puede desalinear los orificios para los cojinetes en las horquillas de unión.

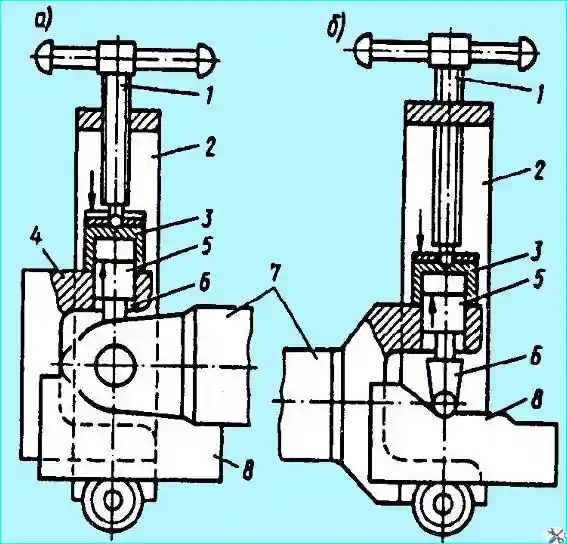

Al extraer los cojinetes, instale la horquilla 7 del cardán en el prisma de soporte (Fig. 2) y extraiga los cojinetes de la brida de la horquilla (véase la Fig.2, a), presione las juntas de los extremos y retire la brida-yugo 4. Después, instale los pasadores del travesaño 6 en los orificios especiales del prisma de soporte y extraiga los cojinetes de la horquilla 7 del eje cardán (véase la Fig. 2, b).

- - Retire la brida-yugo 1 de los pasadores del travesaño 10 (véase la Fig. 1) y retire el travesaño 10 de los orificios de la horquilla deslizante; desenrosque el engrasador 9 del travesaño 10.

Presionando Cojinetes de la brida-yugo (a) y de la horquilla del eje (b): 1 - tornillo; 2 - postes deslizantes; 3 - cazoleta; 4 - brida-yugo del eje cardán; 5 - cojinete; 6 - travesaño; 7 - horquilla del eje cardán; 8 - Prisma de soporte

El eje cardán se desmonta en la misma secuencia desde el lado de la conexión con la horquilla deslizante.

El desmontaje posterior se realiza en el siguiente orden:

- - Desatornillar el engrasador 8 de la horquilla deslizante 7;

- - Desatornillar el collar 6 del retén de aceite y retirar la horquilla deslizante 7 del extremo estriado del eje cardán;

- - Retirar el anillo de sellado 4 del retén de aceite del collar 6 del retén de aceite y retirar el collar 6 del extremo estriado del eje.

La horquilla de brida, la horquilla deslizante y el travesaño del eje cardán se pueden reparar en la transmisión cardán.

La horquilla de brida del eje cardán está fabricada en acero 40 y tratada térmicamente hasta una dureza HB. 229-269.

Los principales defectos que deben repararse en la horquilla de la brida son el desgaste de los orificios para los cojinetes y los pernos de montaje de la brida. La horquilla de la brida se rechaza si la distancia entre las mejillas es inferior a 134,96 mm o superior a 135,09 mm.

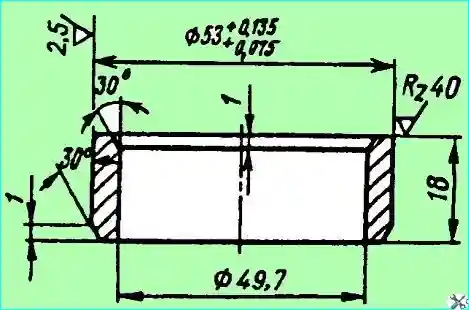

Fig. Buje de reparación para orificios de horquilla cardán para rodamientos de agujas

Cuando el desgaste de los orificios de los rodamientos supera los 50,05 mm de diámetro, se restauran mediante la instalación de bujes de reparación.

El yugo de brida con un collar de apoyo de 132 mm se instala en un dispositivo fijado al husillo de un torno, se fija con una abrazadera y se perforan dos orificios en línea con un diámetro de 53±0,06 mm.

A continuación, se introducen a presión los bujes de reparación (Fig. 3), de acero 20, en los orificios perforados y se sueldan a la horquilla en cuatro puntos del interior con un electrodo UONI-13/45 de Ø 3 mm.

A continuación, se liman los bujes a ras de la superficie principal de la pieza desde el lado del extremo interior, se perforan y escarian los orificios en los bujes en línea con un diámetro de 50±0,027 mm. mm.

El eje de las superficies de los orificios para los cojinetes debe intersecar el eje de la brida de montaje con una precisión de 0,1 mm y la desalineación de las superficies de los orificios para los cojinetes no debe ser superior a 0,025 mm.

Si el desgaste es superior a 10,5 mm, se perforan orificios para los pernos de fijación de Ø 12 mm, se avellanan en un ángulo de 90° a una profundidad de 8 mm y se sueldan con un electrodo UONI-13/55 de Ø 4 mm.

A continuación, se instala la brida en el dispositivo de fijación del torno, apoyándose en los orificios para los cojinetes, y se rectifica la superficie de la brida por ambos lados desde la acumulación de metal hasta que quede alineada con la superficie principal.

Después, se instala la brida en la plantilla y, apoyándose en la superficie de la brida de montaje, se perforan ocho orificios de Ø 10+0,3+0,1 mm y avellánelos por ambos lados (chaflán de 0,5 x 90°). Los orificios deben estar espaciados uniformemente alrededor de la circunferencia con una precisión de 0,12 mm.

La horquilla deslizante del eje cardán está fabricada en acero 40 y tratada térmicamente hasta alcanzar una dureza de HB 229-269. La horquilla se restaura cuando los orificios para los cojinetes, las ranuras a lo largo del ancho y el diámetro exterior están desgastados, y cuando la rosca del anillo de rodadura del prensaestopas está dañada.

Los orificios para los cojinetes se restauran de la misma manera que en la horquilla con brida. Los ejes de las superficies de los orificios para cojinetes y la superficie estriada deben ser perpendiculares con una precisión de 0,1 mm a lo largo de 100 mm y cruzarse con una precisión de 0,1 mm.

La desalineación de las superficies de los orificios para cojinetes no puede superar los 0,025 mm.

Si el desgaste en el diámetro exterior es superior a 65,05 mm o en el ancho superior a 5,10 mm, las ranuras estriadas se restauran por compresión con el corte simultáneo de la rosca para la tuerca.

El travesaño del eje cardán está fabricado en acero 18KhGT y cementado a una profundidad de 1,6-1,9 mm, con posterior temple hasta una dureza de HRC58-64.

El principal defecto por el que se debe restaurar el travesaño es el desgaste de los espárragos a un tamaño inferior a 33,62 mm.

Si la distancia entre los extremos de las espigas opuestas es inferior a 126,91 mm o superior a 127,05 mm, el travesaño se rechaza.

Las espigas desgastadas del travesaño se restauran a un diámetro de 36,5 mediante un pulido por arco vibratorio con alambres OVS de 1,6 mm de diámetro y enfriamiento, seguido de un rectificado a un diámetro de 33,65-0,015-0,030 mm y un desbaste 0.63.

Los pasadores deben estar en el mismo plano con una desviación máxima de 0,3 mm.

El eje cardán se ensambla en la siguiente secuencia:

- Enroscar la válvula de seguridad y el engrasador angular 9 en el travesaño 10 (Fig. 1), cuya parte inclinada debe estar ubicada entre los pasadores del travesaño en un ángulo de 45±5° y sobresalir del travesaño no más de 33 mm. La medida corresponde a la distancia del extremo del engrasador al eje de las espigas del travesaño;

- - Insertar el travesaño 10 ensamblado con las espigas en los orificios de la horquilla deslizante 7 e instalar la brida-horquilla 1 en las espigas libres del travesaño. En este caso, el travesaño se coloca de forma que el engrasador quede orientado hacia la horquilla deslizante.

- - Presione los retenes 11 sobre los neumáticos del travesaño 10 a través de los orificios para los cojinetes en las horquillas. Aplique grasa plástica n.° 158 en la cavidad entre los bordes de trabajo del retén y el cojinete de agujas en una cantidad de (10 ± 1) g por cojinete.

- - Presione los cojinetes de agujas 13 en los orificios de la horquilla 1 y la horquilla deslizante 7. El montaje de la bisagra con los cojinetes se realiza únicamente con una prensa manual.

Se permite desenroscar el engrasador del travesaño para facilitar el montaje de las juntas al presionar los cojinetes para que escape el exceso de grasa. El engrasador debe enroscarse una vez que la junta esté completamente montada.

- - Instale las placas de soporte y bloqueo en los extremos de la horquilla. Mejillas, asegure cada tapa y placa con pernos que deben apretarse a un par de 14-17 Nm (1,4-1,7 kgf/m) y bloquearse doblando una de las orejas de la placa de bloqueo hasta el borde de la cabeza de cada perno;

- - Instale de forma similar la brida-yugo desde el segundo extremo del eje cardán 3;

- - Instale el collar 6 del retén de aceite 5 de la horquilla deslizante 7 desde el extremo estriado, el anillo 4 del retén de aceite, colocándolo en el collar, e inserte el retén de goma en el anillo del collar 4;

- - Instale la horquilla deslizante 7 en el extremo estriado del eje cardán de modo que los ejes de los orificios en la horquilla deslizante y en la horquilla del eje 3 estén en el mismo plano. Se permite una desviación de los ejes de estos orificios en un ángulo de no más de 2°.

En este caso, Las flechas de la horquilla deslizante y el tubo del cardán deben estar alineadas.

- - Enrosque el collar 6 del retén de aceite en la horquilla deslizante 7, enrosque el engrasador 8 en la horquilla y lubrique la conexión estriada con grasa USSA o Litol-24 hasta que salga por el orificio del tapón de la horquilla deslizante.

- - Perfore el collar 6 del retén de aceite de la horquilla deslizante en dos puntos a lo largo de la circunferencia.

- - Compruebe el ángulo de giro de los cardán respecto al eje central en cada dirección, que debe ser de al menos 24°.

- - Realice el equilibrado dinámico del cardán ensamblado.

- - El desequilibrio no debe superar los 65 g/cm. El desequilibrio se corrige soldando las placas 2, dobladas a lo largo del diámetro exterior del cardán, y girando la horquilla deslizante 180°.