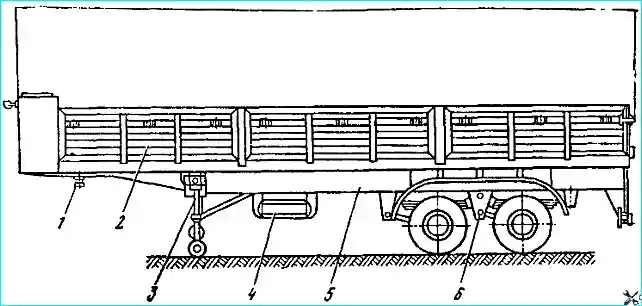

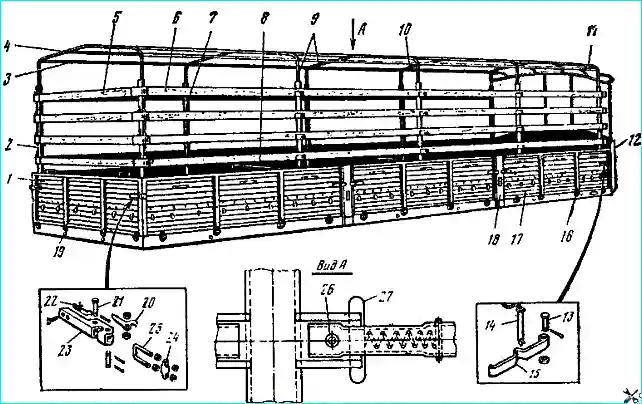

Semirremolque de dos ejes (Fig. 1) para usos generales, con capacidad de carga de 20 toneladas, con plataforma abierta, con laterales y parte trasera metálica abatibles

Para proteger la carga de las precipitaciones se instala un toldo con marco. El semirremolque está diseñado para su utilización en carreteras de las categorías I y II.

El diámetro del pasador de acoplamiento es de 50,8 mm.

El principal vehículo de remolque para remolcar es el tractor MAZ-504V.

El bastidor del semirremolque está soldado y consta de largueros, vigas laterales, travesaños, tope de seguridad y soportes para la fijación de las unidades.

La mejor relación entre resistencia a la flexión y peso se encuentra en los largueros de sección en I, y el uso de largueros soldados en comparación con los laminados, al tiempo que garantiza la resistencia y reduce el peso, permite reducir la sección transversal en lugares con menor tensión.

Con base en estas consideraciones se fabricaron los largueros del semirremolque MAZ-5205A.

El estrechamiento de los largueros en altura por encima del acoplamiento de la quinta rueda del tractor se compensa mediante una placa rodante, que aumenta la rigidez y la resistencia de la sección del bastidor.

Además, el punto de transición entre la parte estrecha del larguero lateral y la central está reforzado mediante la soldadura de un revestimiento al estante inferior.

Las barras transversales situadas encima de la placa rodante están soldadas tanto a la placa como a los largueros, eliminando así la posibilidad de que la placa se doble debido al acoplamiento de la quinta rueda del tractor.

Entre las barras transversales y la placa rodante se suelda un zócalo para fijar el pivote.

Los travesaños intermedios, que sirven para conectar los largueros y garantizar una distribución uniforme de la tensión de torsión, proporcionan simultáneamente rigidez a las paredes de los largueros y sirven para fijar el suelo.

Los travesaños voladizos estampados de altura variable unen los largueros con las vigas laterales del bastidor, para lo cual se utiliza un perfil de canal laminado con una sección transversal de 140x60x6 mm fabricado en acero 09G2.

Los soportes para montar los dispositivos de soporte, suspensión, freno y equipos eléctricos están soldados al bastidor.

La parte trasera del bastidor está equipada con un tope de seguridad y argollas de remolque.

El travesaño delantero del bastidor es de sección acanalada estampada, realizado en forma esférica para aumentar la resistencia de la fijación y la rigidez de la parte delantera de la plataforma.

Antes de estrechar en altura los largueros se suelda a los mismos un marco para fijar dispositivos de soporte fijos, compuestos por un travesaño y tirantes longitudinales.

Los soportes de montaje del soporte de la rueda de repuesto están soldados al larguero derecho en la sección delantera.

En las vigas laterales se sueldan dos casquillos para instalar los postes de la plataforma, cuyos lados se fijan a las vigas, travesaños delanteros y traseros.

El piso de la plataforma está fijado a las vigas y travesaños del marco.

Por tanto, el bastidor es también la base de la plataforma del semirremolque.

Las principales piezas de soporte del bastidor están hechas de acero de baja aleación, lo que garantiza una buena soldabilidad y rendimiento en todas las zonas climáticas.

En la parte media del bastidor (a lo largo de toda su longitud), el travesaño está soldado a los largueros únicamente a las paredes de estos últimos, lo que garantiza una conexión fiable y un buen rendimiento torsional.

Los ganchos de remolque están soldados a la parte trasera, en el interior de los largueros.

La parte delantera del bastidor del semirremolque está hecha con dimensiones de conexión según GOST 12105-74, es decir, el contorno desde el eje del pasador de acoplamiento hacia adelante encaja en un radio con un tamaño de 1680 mm, y desde el pasador hasta los dispositivos de soporte va más allá del radio con un tamaño de 1900 mm, lo que garantiza la adhesión del semirremolque MAZ-5205A a todos los tractores de camión de dos ejes.

El perno rey del semirremolque se presiona en el zócalo y se asegura con una tuerca de corona y un pasador de chaveta. El diámetro del pivote de agarre del dispositivo de quinta rueda del tractor es de 50,8 mm.

El mantenimiento y la reparación del bastidor son similares al mantenimiento y la reparación del bastidor del semirremolque MAZ-5245.

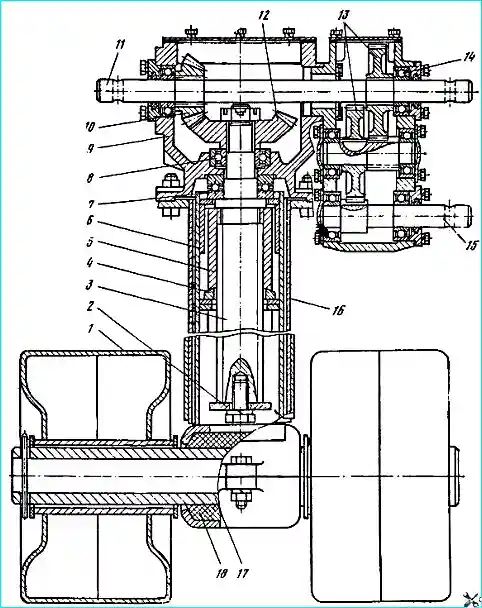

Dispositivo de suspensión

Debido al aumento de la velocidad de los trenes de carretera principales y al aumento significativo de la capacidad de carga, los requisitos para la suspensión de los semirremolques han aumentado.

La suavidad de marcha que proporciona la suspensión desempeña un papel importante para la seguridad de las mercancías transportadas en distintos niveles de carga.

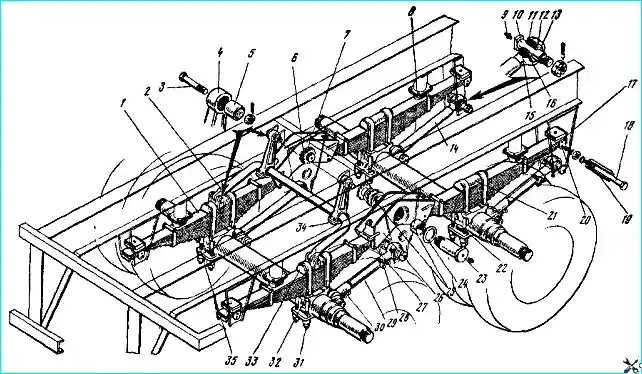

Los requisitos especificados se cumplen mediante una suspensión de viga de equilibrio de cuatro resortes instalada en semirremolques de dos ejes (Fig. 2).

El cambio de los resortes semielípticos asimétricos 1 con extremos deslizantes, que permiten el cambio más uniforme en la rigidez de la suspensión dependiendo del grado de carga y de las irregularidades de la superficie de la carretera, requirió la introducción de barras de reacción 14, 29 para transmitir fuerzas de empuje a las ruedas y momentos de frenado de estas al bastidor.

La uniformidad de la carga sobre los ejes está asegurada por un equilibrador de brazos iguales 26, que incluye los extremos cortos de los resortes.

Al cargar el semirremolque hasta la altura máxima permitida, la estabilidad lateral se consigue instalando topes de goma 8 encima de cada resorte y estabilizador 2.

El soporte del resorte y los soportes del equilibrador están estampados y soldados al estante inferior de los largueros.

Los extremos de los resortes se deslizan entre los revestimientos reemplazables 17, 20, 27 y los bujes 19, en los soportes y el equilibrador 26, mientras que para evitar casos de deslizamiento de los resortes, la tercera hoja principal está doblada en los extremos.

Los revestimientos reemplazables están hechos de acero St. 3 y están diseñados para proteger las mejillas laterales de los soportes y equilibradores contra el desgaste y para reducir el desgaste de la hoja principal superior de los resortes.

Los resortes están montados sobre cojines soldados a los ejes, y se fijan mediante dos estribos 32 a través de las almohadillas superiores 21, 33 de los resortes y las almohadillas inferiores 22 y 35.

Las barras de reacción se fijan a las pastillas y soportes inferiores del equilibrador y a los resortes mediante el pasador 10, una tuerca y un pasador de chaveta.

Además de transmitir fuerzas de empuje, las barras de reacción están diseñadas para regular la posición de los ejes de las ruedas con respecto al eje longitudinal del semirremolque, para lo cual una de las barras de cada eje se hace ajustable.

La cinemática compleja del movimiento de las barras de reacción durante el funcionamiento de la suspensión está asegurada por cojinetes esféricos 16 (ШС-50), presionados en las cabezas de las barras de reacción y fijados con anillos de retención 15.

El movimiento horizontal de la cabeza de la varilla sobre el eje está limitado por los casquillos 11.

Los sellos 13, asegurados por anillos elásticos 12, protegen los cojinetes de la contaminación.

Las partes de fricción de las barras de reacción se lubrican a través de engrasadores 9 en los ejes de montaje.

La barra de equilibrio de brazos iguales 26 está estampada, soldada, fijada al soporte mediante una bisagra en el eje 23 y gira libremente en casquillos de bronce 25.

Para evitar la abrasión de las mejillas del soporte, se instalan juntas 24 en ambos lados del equilibrador.

La lubricación de los bujes y del eje de equilibrio se realiza a través del engrasador 22, instalado en el eje.

El eje del equilibrador se fija con tuercas 6 y arandela de seguridad 7, mientras que el equilibrador debe girar con la fuerza de la mano.

El estabilizador 2 se instala para aumentar la estabilidad lateral del semirremolque al girar y cambiar de carril.

El estabilizador es un eje con extremos curvados, que se fijan a las pastillas superiores 33 de los muelles traseros mediante pasadores 3.

Se fija al bastidor del semirremolque mediante palancas 4 con tapa 34 en casquillos de caucho-metal 5.

Cuando los lados izquierdo y derecho de la suspensión se mueven simultánea e igualmente, el estabilizador gira en las palancas y no afecta el funcionamiento de la suspensión.

Cuando hay una diferencia en los recorridos de los lados derecho e izquierdo, el extremo del estabilizador se tuerce con respecto a la parte media del eje, lo que aumenta la rigidez de la suspensión y reduce la cantidad de recorrido del resorte y, en consecuencia, el balanceo lateral del semirremolque.

Junto con el estabilizador, los limitadores de recorrido de resorte de goma 8 (amortiguadores) tienen un efecto significativo en el aumento de la estabilidad lateral del semirremolque.

Al aumentar la carga sobre el resorte, cuando el semirremolque rueda o se desplaza cuesta arriba, el tope de goma, al reducir la longitud activa del resorte, aumenta con ello su rigidez.

La mayor eficiencia del estabilizador y del amortiguador de resorte se demuestra al transportar carga con un centro de gravedad alto.

El mantenimiento de la suspensión consiste en comprobar el apriete de todas las conexiones roscadas.

Para evitar que se corte el perno central de los resortes, es necesario apretar periódicamente las tuercas 31 de los pernos en U, asegurando un par de apriete de 60-65 kgf cm, mientras el semirremolque debe estar completamente cargado.

Este requisito también debe cumplirse para reducir el desgaste de los neumáticos, que aumenta cuando los ejes están desalineados.

El aflojamiento de la fijación de las escaleras de mano también conduce a un aumento de las cargas dinámicas en los cojinetes 16 de las barras de reacción 14, 29, al desgaste prematuro de las superficies de asiento y a la destrucción de los cojinetes.

Aflojar las tuercas de los tornillos que fijan la posición de la varilla de reacción 29 en las cabezas 28 y 30 también puede provocar un cambio en la posición de los ejes.

Un crujido en los resortes indica una falta de lubricación entre las láminas, lo que aumenta la fricción entre las láminas y aumenta el desgaste de las láminas.

Para evitar crujidos en los resortes durante el mantenimiento, se deben recubrir las láminas con una fina capa de grasa en los lugares donde entran en contacto entre sí.

Pasadores y ejes para la fijación de piezas de suspensión y a medida que operan, están sujetos a desgaste, lo que puede provocar impactos dinámicos en las conexiones y su falla prematura.

Para aumentar la durabilidad de las conexiones, es necesario cambiar periódicamente el lubricante, especialmente en los ejes balanceadores y en los pasadores de montaje de las barras de torsión, y apretarlo hasta que no haya juego axial.

La principal causa de rotura de las hojas de resorte es la sobrecarga del semirremolque.

Es necesario recordar que una hoja rota de un resorte no funciona y, por lo tanto, la carga sobre las hojas restantes aumenta, lo que puede provocar la rotura de todo el resorte.

Especialmente peligrosa es la rotura de las láminas principales, a través de las cuales se realiza la conexión directa con el marco.

No reemplazar las escotas principales agrietadas de manera oportuna puede provocar la rotación del eje durante la conducción y un accidente.

Reparación

Para facilitar el desmontaje de la suspensión, es aconsejable colocar caballetes debajo del bastidor del semirremolque, habiendo descargado previamente los resortes del propio peso del bastidor, para lo cual levantar la parte delantera del semirremolque con dispositivos de apoyo, y la parte trasera con un gato (del kit del tractor) debajo del tope trasero.

Para quitar y desmontar el resorte, es necesario:

- - desenroscar las tuercas de los tirantes 18 (ver Fig. 2) en el equilibrador, quitar los tornillos y casquillos 19;

- - desenroscar las tuercas 31 de los estribos, retirar los estribos, las pastillas superiores 21 y 33 del resorte;

- - Desatornille las tuercas del perno central y los pernos de la abrazadera, retire los pernos y los bujes.

Durante el funcionamiento, el resorte puede presentar: roturas y grietas en las láminas, cizallamiento del perno central, roturas y grietas en las abrazaderas, desgaste de los extremos de la lámina principal superior, desgaste de los extremos de las láminas de acoplamiento, grietas en los estribos o cizallamiento de la rosca, cizallamiento de los pernos de amarre en los soportes y balanceador.

Las hojas de resorte con grietas o desgaste mayor a 1 mm deben ser rechazadas y, si es posible, rehacerse en hojas más cortas.

Si el extremo de la hoja principal superior está desgastado más del 60% de su espesor original, la hoja debe reemplazarse o intercambiarse con la segunda hoja principal.

Las láminas con deformación residual (combadas) se enderezan a su tamaño original.

Los pernos y abrazaderas centrales rotos, así como los pernos en U de resorte con grietas y roscas peladas, están sujetos a reemplazo.

Las grietas en las abrazaderas se pueden soldar y luego limpiar al ras de la superficie principal.

Para quitar el equilibrador, desenrosque las tuercas 6 (ver Fig. 2) que sujetan los ejes del equilibrador, saque el eje 23, retire las juntas 24 y el equilibrador 26.

Después del desmontaje, los bujes de equilibrio de bronce deben limpiarse de grasa y lijarse con tela esmeril.

El diámetro de trabajo del casquillo es de 90+0,14 mm (se permite utilizar casquillos sin reparación con un diámetro de 90,2 mm). Limpie el eje de equilibrio para eliminar el óxido y los depósitos de bronce.

Los revestimientos reemplazables superiores y laterales de los soportes de resorte y del equilibrador están sujetos a reemplazo a medida que se desgastan.

Si el reemplazo no se realiza de manera oportuna, las paredes del soporte y el equilibrador se desgastarán. El desgaste admisible de las paredes por espesor no debe ser superior a 2 mm.

Si el desgaste es mayor, los soportes y el balanceador están sujetos a reemplazo o pueden repararse mediante soldadura de metal con limpieza posterior al plano principal.

Para quitar el estabilizador es necesario:

- - desenroscar los tornillos que fijan las tapas 34 a las palancas 4, quitar las tapas y los casquillos de caucho-metal;

- - desenroscar los pasadores de chaveta y desenroscar las tuercas de los pasadores 3 que fijan las palancas 4 a los soportes del bastidor, quitar las palancas, sacando los pasadores 4;

- - Desatornillar los pasadores de chaveta y desenroscar las tuercas de los pasadores de fijación del eje estabilizador 2 a las pastillas superiores 33, retirar el eje estabilizador.

Para quitar y desmontar las barras de reacción, debes:

- - desenroscar los pasadores de chaveta y desenroscar las tuercas de los pasadores 10 que sujetan las barras de reacción 14 y 29, sacar los pasadores sin dañar las roscas, retirar las barras de reacción;

- - Retire el anillo de retención 15 del rodamiento esférico y presione el rodamiento 16 para extraerlo. Esta operación solo se recomienda si el rodamiento está dañado. - Desatornillar las cabezas 28 y 30 de las varillas regulables 29, soltando los tirantes.

El tope de goma 8 se quita y se reemplaza cuando se deslamina o se desgasta.

El montaje de la suspensión se realiza en orden inverso.

Antes del montaje, todas las piezas deben lavarse con queroseno y soplarse con aire comprimido o limpiarse y las piezas acopladas deben lubricarse. Los bujes de goma no están lubricados.

Durante el montaje es necesario fijar cuidadosamente todas las piezas.

Apriete las tuercas de los pernos en U del resorte con los resortes enderezados, asegurando un torque de apriete de 60-65 kgf/cm, y las tuercas del eje y del pasador hasta eliminar el juego axial. El eje estabilizador se instala con las esquinas cortadas de las cabezas hacia abajo.

Después de montar la suspensión, es necesario ajustar la posición de los ejes de las ruedas con respecto al eje longitudinal del semirremolque, para lo cual:

- - instalar el semirremolque sobre una superficie plana y horizontal;

- - encontrar y marcar la posición del centro del pivote en el sitio usando una plomada;

- - aplicar puntos izquierdo y derecho en la parte delantera de la primera viga del eje, eliminar medido desde las bridas del calibrador a una distancia de 20 ± 1 mm, mida las distancias desde el centro del pivote encontrado hasta los puntos marcados. La diferencia de tamaño no debe exceder los 2 mm;

- - instalar el segundo eje paralelo al primero midiendo las distancias entre ellos y ajustar las posiciones de los ejes con las barras de reacción regulables 29, soltando los tirantes de los cabezales 28 y 80.

Una vuelta completa de la varilla alarga o acorta la varilla de reacción en 3 mm. Después del ajuste, apriete los pernos.

El ajuste especificado debe realizarse para garantizar un desgaste mínimo de los neumáticos durante la operación y para asegurar la alineación de los ejes longitudinales del semirremolque y del tractor durante el movimiento en línea recta.

Ejes, mazas, ruedas y neumáticos

El semirremolque está equipado con los mismos ejes, cubos, ruedas y neumáticos que el semirremolque MAZ-5245. Presión de aire en los neumáticos 4,3 kgf/cm²

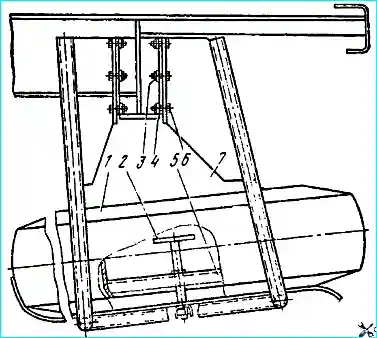

La rueda de repuesto (Fig. 3) se fija mediante el soporte 7 al larguero lateral derecho del bastidor. La rueda de repuesto se instala en el plano de soporte y se fija mediante el soporte 5 y el tornillo 2.

Para reducir el esfuerzo necesario al instalar la rueda de repuesto, se recomienda utilizar las cuchillas de montaje incluidas en el kit de herramientas del tractor.

Dispositivo de soporte

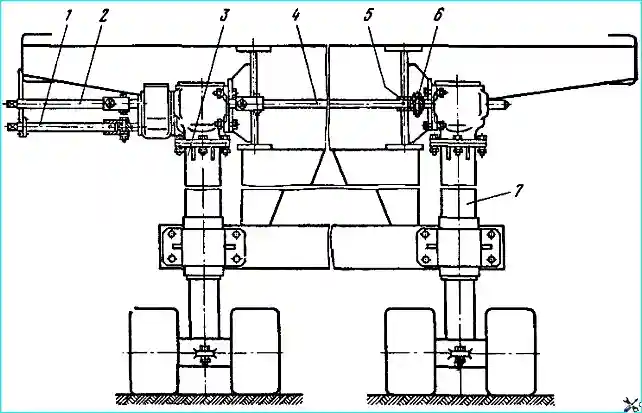

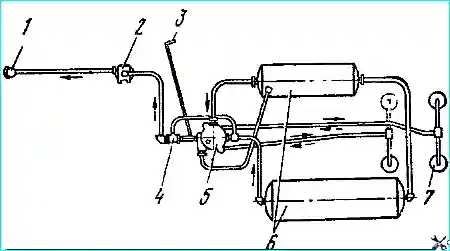

El dispositivo de soporte (Fig. 4) consta de dos gatos de tornillo situados en la parte delantera del semirremolque y conectados entre sí mediante un eje intermedio.

El gato derecho del dispositivo de soporte (Fig. 5) se diferencia del izquierdo por la presencia de una caja de cambios adicional de dos velocidades, que garantiza una elevación y un descenso acelerados de los rodillos del dispositivo de soporte al ralentí (antes de que los rodillos toquen el suelo), así como la elevación y el descenso del semirremolque.

La posición superior extrema del soporte del dispositivo de soporte está limitada por la tuerca 5 del tornillo y la brida del tornillo, y la posición inferior extrema está limitada por el limitador 2.

Para elevar el semirremolque es necesario (ver Fig. 4):

- - colocar el semirremolque sobre una plataforma horizontal, poner la manija en la cola del eje 2 del mecanismo de accionamiento y - girarla en sentido horario, bajando los rodillos del dispositivo de soporte hasta que toquen el suelo;

- - colocar la manija en el contrapunto del eje 1 de la transmisión de carga y, girándola en sentido horario, levantar el semirremolque. Un aumento brusco de la fuerza en el mango indica que el soporte del dispositivo de soporte está en la posición límite.

La bajada del semirremolque o la colocación del dispositivo de soporte en su posición original se realiza en orden inverso.

No está permitido trabajar en marcha directa después de que los rodillos hayan tocado el suelo (independientemente de si el semirremolque está cargado o descargado).

En casos excepcionales, cuando sea necesario desacoplar un tractor de un semirremolque en una superficie irregular (si, al bajar los dispositivos de soporte, los rodillos del dispositivo de soporte izquierdo tocan el suelo y el dispositivo de soporte derecho no llega al suelo en más de 50 mm), el semirremolque está equipado con la posibilidad de funcionamiento descoordinado de los dispositivos de soporte.

Para bajar los rodillos del dispositivo de soporte derecho es necesario:

- - retire el pasador 6 (ver Fig. 4) y, girando la manija, baje el dispositivo de soporte derecho hasta que los rodillos toquen el suelo, luego instale el pasador en su lugar original y fíjelo con un pasador de chaveta;

- - girando la manija del eje 11 del variador, elevar el semirremolque a la altura deseada.

Si los rodillos del dispositivo de soporte derecho han tocado el suelo, y el izquierdo no ha llegado al suelo más de 50 mm, es necesario bajar los rodillos del dispositivo de soporte izquierdo en el siguiente orden:

- - retire el pasador 6 y, girando el eje 1 con la manija, levante el eje derecho el dispositivo de soporte por un valor igual a la distancia entre el suelo y los rodillos del dispositivo de soporte izquierdo, luego instale el pasador 6 en su lugar y asegúrelo con un pasador de chaveta;

- - girando el eje de transmisión con la manija, baje el dispositivo de soporte hasta que toque el suelo y luego eleve el semirremolque a la altura requerida.

Después de acoplar el semirremolque al tractor, es necesario elevar los rodillos de los dispositivos de soporte a la posición de transporte, alineándolos mediante el método descrito anteriormente.

No está permitido mover un semirremolque con dispositivos de soporte extendidos, ni tampoco hacer rodar el semirremolque sobre los rodillos del dispositivo de soporte.

El mantenimiento del dispositivo de soporte consiste en la lubricación oportuna y la revisión de las conexiones atornilladas.

En invierno, al estacionar un semirremolque sin tractor, para evitar la congelación y la posterior rotura de los dispositivos de soporte, se recomienda colocar almohadillas de madera debajo de los rodillos.

Posibles fallos del dispositivo de soporte y métodos para su eliminación

- Demasiada fuerza en el mango de accionamiento o el eje no gira

Falta de holgura en el engrane de marchas - Ajustar la holgura

Falta de holgura en el cojinete de empuje debido a un apriete excesivo de las tuercas - Ajustar el apriete del cojinete

Reparación

El dispositivo de soporte generalmente se desmonta para reemplazar piezas desgastadas o dañadas y para agregar o reemplazar lubricante.

Para desmontar el dispositivo de soporte, es necesario:

- - colocar la parte delantera del semirremolque sobre los caballetes, desconectar los dispositivos de soporte del semirremolque y retirar los rodillos;

- - a través del orificio en la zapata del dispositivo de soporte 6 (ver Fig. 5), desenroscar el perno del limitador 2, retirar el limitador y, girando el eje de accionamiento 11 en el sentido de las agujas del reloj, retirar el soporte 6 de la carcasa 16;

- - retire la tapa del cárter 9 y las tapas de los cojinetes del eje de transmisión 11, saque el eje de transmisión, habiendo quitado previamente el anillo de retención;

- - desenroscar la tuerca del tornillo 3 del gato, quitar el engranaje cónico 12 y golpear ligeramente el extremo del tornillo desde arriba con un martillo para sacarlo de la carcasa 16, quitar los cojinetes de empuje.

Después del desmontaje, lavar todas las piezas, soplar con aire comprimido, lubricar generosamente y montar el dispositivo de soporte en orden inverso.

Después del montaje, comprobar el engrane de los engranajes, ajustar con calzas de ajuste si es necesario, llenar la cavidad del cárter con grasa TSIA-TIM-201 y cerrar la tapa.

Sistema de frenos

El semirremolque está equipado con dos sistemas de frenado: de trabajo y de estacionamiento. Ambos sistemas actúan sobre las pastillas de freno de las ruedas.

El accionamiento del freno del sistema de freno de servicio es neumático, utiliza un circuito de un solo cable (Fig. 6), y funciona cuando se presiona el pedal del freno en la cabina del tractor.

El accionamiento del freno de estacionamiento es mecánico.

El diseño del mecanismo de freno de las ruedas del semirremolque MAZ-5205A no es fundamentalmente diferente del diseño de los mecanismos de freno de las ruedas del remolque MAZ-8926.

La diferencia radica en el mayor ancho de los tambores y forros de freno, una leva expansiva más larga y una pinza de fundición fijada a la brida del eje de la rueda.

El diseño de las unidades de accionamiento del freno neumático y el principio de su funcionamiento son los mismos que los del remolque MAZ-8926.

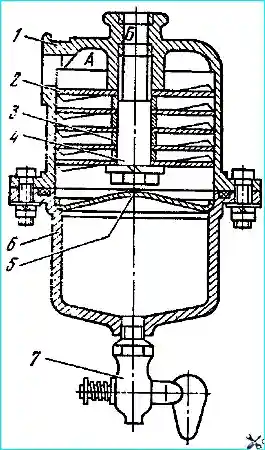

La unidad original es el separador de humedad y aceite (Fig. 7), que realiza la función de limpiar el aire suministrado por el compresor al sistema neumático del semirremolque de aceite y vapor de agua.

El separador de aceite y humedad se instala antes de la válvula de distribución de aire en la línea de suministro.

Los impulsores 2 del separador de aceite y humedad están fijados a la carcasa mediante casquillos espaciadores 3 y un perno de unión 4.

El grifo 7 se utiliza para drenar el condensado.

El aire se limpia de aceite y vapor de humedad en el separador de aceite y humedad debido a la acción de las fuerzas centrífugas.

El aire entra por la abertura “A” tangencialmente a la superficie interior de la carcasa 1 y, pasando por las aberturas del impulsor 2, adquiere rotación Oh, movimiento.

Las fuerzas centrífugas que surgen del movimiento de rotación del flujo de aire y del cambio en su dirección de movimiento arrojan partículas de aceite y humedad a las paredes de la carcasa y a la superficie del reflector 5.

La humedad y el aceite fluyen desde estas superficies a través de los orificios del reflector hacia la bandeja 6.

El aire purificado ingresa a la válvula de distribución de aire a través del orificio "B" y luego a los cilindros de aire.

El semirremolque está equipado con dos cilindros de aire con una capacidad de 23 y 42 litros, que crean una reserva de aire comprimido suministrada por el compresor del tractor.

Los cilindros se fijan al bastidor mediante abrazaderas y almohadillas. Para eliminar el condensado, hay un grifo en la parte inferior de cada cilindro que debe abrirse al final de la jornada laboral. El accionamiento del freno de estacionamiento es similar al del remolque MAZ-8926. La manija del freno de estacionamiento está ubicada en el lado derecho del semirremolque.

El freno de estacionamiento garantiza el frenado de un semirremolque completamente cargado cuando está desacoplado en una carretera seca con una superficie dura en una pendiente no superior al 20%.

La fuerza en la manija del freno de estacionamiento al frenar completamente el semirremolque no debe superar los 40 kgf.

El mantenimiento de las unidades del sistema de frenos es el mismo que el del remolque MAZ-8926.

El mantenimiento del separador de aceite y humedad consiste en desmontarlo periódicamente y lavar las piezas con gasolina y soplarlas con aire comprimido.

Al realizar el montaje, preste atención a la correcta instalación del impulsor 2.

Después del montaje, es necesario comprobar la estanqueidad del separador de humedad y aceite bajo una presión de 5 - 6 kgf/cm2; No se permiten fugas de aire.

La reparación de los frenos del semirremolque MAZ-5205A es similar a la reparación de los frenos del remolque MAZ-8926.

A continuación se presentan recomendaciones para restaurar dos piezas distintivas: la pinza y el soporte de la cámara de freno.

La pinza de freno está hecha de acero fundido de 40L. Se restaura cuando el orificio para el eje de la pastilla de freno y el orificio para el soporte de la cámara de freno están desgastados.

Cuando el orificio para el eje de la pastilla de freno se desgasta hasta un tamaño mayor a 32,1 mm, se instala un manguito de reparación.

Para ello se perfora el agujero desgastado hasta Ø 35,8 mm, se avellana el chaflán 1X45° en el lado de la fijación al soporte del escudo de freno y se escaria el agujero hasta Ø 36+005 mm.

A continuación, se presiona un manguito de reparación en el orificio mecanizado, se perfora un orificio en el manguito de Ø 8,7 mm a través del orificio en la pinza para el tornillo de bloqueo del eje de la pastilla de freno y se corta una rosca de clase M10x1.2 en el orificio del buje.

Avellane el chaflán de 1x45° en el orificio del casquillo en el lateral del soporte del escudo de freno y escaria el orificio del casquillo a Ø 32+005 mm.

Los orificios para el soporte de la cámara de freno, desgastados hasta 56,1 mm, también se restauran instalando un casquillo de reparación.

El agujero desgastado se perfora a Ø 59,8 mm, el chaflán se avellana 1X45° en el lado de la fijación al soporte del escudo de freno y el agujero se escaria a Ø 60+0,05 mm.

Se presiona un casquillo de reparación en el orificio mecanizado, se avellana un chaflán de 1 x 45° en el orificio del casquillo desde el lado del accesorio hasta el soporte del escudo de freno y se escaria el orificio a Ø 56+006 mm.

Al procesar los orificios para el eje de la pastilla de freno y para el soporte de la cámara de freno, se toma como base la superficie del orificio Ø 172 + 0,08 mm.

Los ejes de los orificios para el soporte de la cámara de freno y para el eje de la zapata de freno, así como el orificio de montaje Ø 172 + 0,08 mm deben ser paralelos entre sí y perpendiculares a la superficie de contacto con la brida del eje del remolque con una precisión de 0,1 mm en una longitud de 100 mm.

Soporte de cámara de freno. El tubo de soporte está hecho de acero 35 y los bujes para los muñones de cojinete de la leva expansiva están hechos de bronce KMC-3-1.

El soporte se restaura cuando los orificios en los bujes de los muñones de los cojinetes de la leva de expansión y los orificios en la brida para los pernos de montaje de la pinza están desgastados, la brida del cojinete está doblada y las soldaduras están dañadas.

Si los orificios en los bujes de los muñones de apoyo de la leva de expansión están desgastados hasta un tamaño superior a 38,10 mm, se sustituyen los bujes.

Para ello, presione los bujes desgastados y coloque unos nuevos: uno en el lado del zócalo debajo de los anillos de sellado al ras con el extremo del zócalo y el segundo al ras con el extremo del soporte.

A continuación se instala el soporte en la plantilla y se perforan agujeros en los casquillos en un taladro vertical de Ø 38 mm.

El descentramiento de la superficie de montaje de la pinza con respecto al eje de las superficies de los orificios de los bujes de los muñones de apoyo de la leva expansiva no debe superar los 0,1 mm.

Cuando los agujeros en la brida de soporte para los pernos de fijación al soporte están desgastados a un tamaño mayor de 15,3 mm, se perforan a Ø 17,0 mm, se sueldan con costura continua utilizando un electrodo UONI-13/45 Ø 3 mm, se rebajan ambas superficies de la brida de soporte hasta eliminar el metal depositado y se perforan agujeros de Ø 15 mm, habiendo marcado previamente los centros de los agujeros utilizando una plantilla.

El plano de la brida debe ser perpendicular a la superficie de los orificios de los bujes para los muñones de soporte Leva expansiva con una precisión de 0,2 mm en una longitud de 100 mm.

Las soldaduras dañadas se restauran soldándolas en las zonas dañadas con un electrodo UONI-13/45 Ø 3 mm.

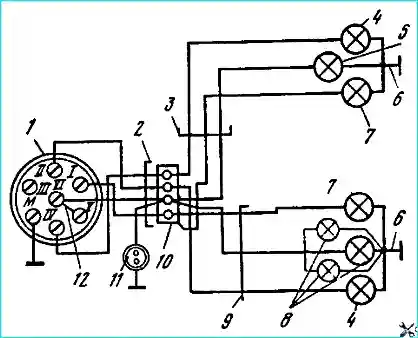

El equipamiento eléctrico del semirremolque está diseñado según un circuito de un solo cable (Fig. 8). Para la conexión al tractor, el semirremolque dispone de una toma de siete pines.

La plataforma del semirremolque (Fig. 9) es de plataforma plana.

Los lados traseros y laterales se abren hacia abajo mediante bisagras, los postes laterales son extraíbles.

La parte frontal está instalada de forma permanente. El marco del toldo y el toldo se instalan en la plataforma.

El piso de la plataforma es de madera, los laterales son de metal. La estructura del toldo está fabricada con perfiles tubulares con rejillas de madera.

La base de la plataforma es el bastidor del semirremolque, sobre el que se instalan los casetes del piso.

Los casetes se ensamblan a partir de tableros de 34 mm de espesor, unidos entre sí mediante machihembrado, encerrados en los extremos en un cuadrado estampado de sección 85x29x2 mm.

Las tablas se fijan a los accesorios con pernos M6. Los casetes constan de dos partes, derecha e izquierda, y cuando se ensamblan se unen a lo largo del eje longitudinal de simetría de la plataforma.

Las tablas más externas del suelo tienen un fresado que permite su instalación bajo el perfil de la viga lateral del marco.

Los casetes se fijan a las barras transversales del bastidor mediante pernos M8 a través de los accesorios de los extremos. Las tablas del suelo del bastidor se colocan en dirección longitudinal y se fijan a las barras transversales del bastidor con pernos M8x55.

Las tres tablas delanteras, procesadas de acuerdo con el perfil semicircular del travesaño delantero del bastidor, se instalan transversalmente al bastidor y se colocan debajo del travesaño delantero. Se fijan con tornillos M8 a los soportes del marco.

Para facilitar el acceso al pivote extraíble del semirremolque, hay una trampilla en el casete del piso delantero, cubierta con una placa. La placa se fija a los tableros con tornillos M6x30.

En la viga lateral del marco, cuyo estante superior está en el mismo plano que las tablas del suelo, hay cinco orificios con guías tubulares soldadas para la instalación de los postes del marco del toldo.

Los paneles laterales están formados por tres piezas de 3070 mm de longitud cada una, metálicas, soldadas y constan de un panel corrugado de 1,5 mm de espesor con ondulación longitudinal.

La rigidez del lateral la proporciona un marco soldado a partir de tubos cuadrados de 40x40x2 con dos postes verticales.

Al tubo inferior del bastidor se sueldan cuatro bucles estampados, a los que se cuelgan los laterales mediante ejes.

Al tubo superior del marco se suelda un refuerzo con ventanas para la instalación de laterales adicionales.

Frente a las ventanas se sueldan unos soportes al panel lateral. El tamaño de la ventana y los soportes de la lámpara es de 72x34 mm.

A una distancia de 410 mm desde arriba se suelda al panel lateral una placa con bucles arqueados, a través de la cual se fija el toldo de la plataforma. La distancia entre los bucles no supera los 200 mm, el tamaño libre del bucle es de 35x13 mm.

Debajo de las bisagras, tres ganchos estampados están soldados al panel entre los postes para fijar el cordón tensor del toldo.

A una distancia de 285 mm desde la parte superior, se sueldan al panel lateral, cerca de los postes del marco exterior, soportes con orejas para fijar el soporte de bloqueo 15.

Un pasador 14 con una barra de bloqueo está unido al soporte en una cadena.

El soporte 15 de la cerradura, fijado en la cremallera 18, se inserta entre las orejas, en las que se inserta el pasador 14 y fija el soporte.

La caída del pasador se evita mediante una placa de bloqueo que gira excéntricamente sobre un remache en la ranura del pasador 14 y que, por su propio peso, tiende siempre a adoptar una posición perpendicular con respecto al pasador.

Un ángulo estampado está soldado al borde inferior del costado, cubriendo el espacio entre los lados y el marco, evitando que la humedad ingrese a la plataforma.

El panel lateral trasero se diferencia del panel lateral delantero en que está fijado al pilar exterior, Junto a la parte trasera se suelda un soporte para la escalera de bloqueo a una distancia de 260 mm desde arriba.

La parte trasera 1 se diferencia estructuralmente de los laterales por sus cerraduras, dos soportes soldados al refuerzo superior para facilitar su elevación a la carrocería y un escalón plegable de apoyo en el interior del lateral.

Cuando el portón trasero está abierto, el escalón gira alrededor de su eje por su propio peso y se instala perpendicular al panel del portón trasero.

Cerradura de portón trasero tipo escalón.

El bloqueo se produce debido a la tensión de la escalera 25, fijada al soporte del tablero lateral en el eje 24 mediante tuercas.

Las tuercas se utilizan no sólo para fijar la escalera de mano, sino también para ajustarla respecto al eje (alargarla o acortarla).

La manija 23 de la cerradura está fijada mediante un eje a las orejas del soporte de la cerradura, soldado al pilar lateral del portón trasero.

Girando el mango perpendicularmente al panel lateral, agarramos la escalera 25 del panel lateral con el recorte figurado del mango y luego devolvemos el mango 23 a su posición original, presionándolo firmemente contra el panel lateral.

En este caso, el eje de la escalera se moverá más allá del centro del eje de fijación y, debido a la excentricidad, garantizará un bloqueo confiable de la cerradura.

La fijación adicional del mango 23 en la posición cerrada se consigue mediante el bloqueo 20, que está asegurado en el mango por el dedo 21 y es presionado lejos del mango por el resorte de lámina 22.

Los lados abatibles están fijados con pasadores a las orejas estampadas 16 mediante bisagras.

El ojo está fijado a las vigas del marco con dos pernos, y la posición del ojo a lo largo de la viga se puede ajustar utilizando orificios elípticos en la viga.

Para proteger contra daños a las piezas y conjuntos del tractor y del semirremolque, así como a los laterales abatibles, se instalan topes de goma 19 en la viga del bastidor y en el travesaño trasero con pernos.

El lado semicircular delantero es similar en diseño y método de montaje al lado delantero del semirremolque MAZ-5245.

Los tableros laterales están conectados entre sí y con el tablero frontal a través del pilar frontal y los pilares centrales. El pilar delantero está fijado con pernos M10 al panel lateral delantero y a las vigas del marco.

El bastidor tiene una sección de brida desigual en forma de omega.

Uno de los estantes está fijado al lado frontal, el segundo va detrás del lateral desde el interior de la plataforma.

El pilar central 18 tiene una sección tipo omega de brazos iguales, cuyos estantes se extienden más allá de los tableros laterales, cerrando el espacio entre el tablero y el pilar.

En la parte inferior, el pilar central tiene una pendiente con la que encaja en el zócalo de la viga lateral del marco.

En el interior, el bastidor está reforzado con una tira de metal soldada, creando una sección en forma de caja en las zonas de mayor tensión.

En las esquinas exteriores del bastidor se realizan unos recortes cuadrados en los que se insertan los 15 soportes de bloqueo. Los soportes se fijan con el pasador 13 a las orejas soldadas a los postes.

Para aumentar la rigidez transversal de la plataforma y proteger la carga transportada del desplazamiento en dirección longitudinal, se instalan cadenas tensoras entre los postes opuestos 18, fijadas a los soportes de los postes por un lado con un gancho y por el otro, con el mismo candado que en el semirremolque MAZ-5245.