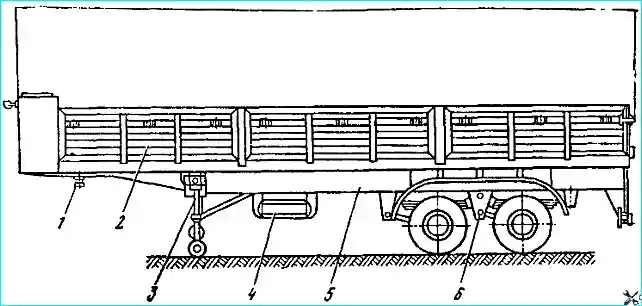

Двохосний напівпричіп (мал. 1) загального призначення, вантажопідйомністю 20 т, з відкритою платформою, з металевими відкидними бічними та заднім бортами

Для запобігання вантажам від атмосферних опадів встановлюється тент з каркасом. Напівпричіп розрахований на експлуатацію дорогами І та ІІ категорій.

Діаметр зчіпного шворня 50,8 мм.

Основним тяговим автомобілем для буксирування є сідельний тягач МАЗ-504В.

Рама напівпричепа зварена, складається з лонжеронів, бічних балок, поперечок, буфера безпеки та кронштейнів кріплення вузлів.

Найкраще відношення міцності на вигин до маси мають лонжерони двотаврового перерізу, а застосування зварних лонжеронів у порівнянні з катаними, при забезпеченні міцності та зниженні маси дає змогу зменшити перетин у місцях з меншою напругою.

Виходячи з цих міркувань, і виконані лонжерони напівпричепа МАЗ-5205А.

Звуження лонжеронів за висотою над сідельно-зчіпним пристроєм тягача компенсується плитою накату, яка підвищує жорсткість і міцність перетину рами.

Крім того, саме місце переходу від звуженої частини лонжерону до середньої посилено приварюванням накладки до нижньої полиці.

Поперечки над плитою накату приварені і до плити, і до лонжеронів, тим самим виключаючи можливість прогину плити від сідельно-зчіпного пристрою тягача.

Між поперечками до плити накату вварено гніздо для кріплення шкворня.

Середні поперечки, що служать для зв'язку лонжеронів і забезпечують рівномірний розподіл напруги від кручення, одночасно надають жорсткості стінкам лонжеронів і служать для кріплення підлоги.

Консольно розташовані, штамповані поперечки змінної висоти, зв'язують лонжерони з бічними балками рами, для яких застосовується катаний швелерний профіль, перерізом 140х60х6 мм із сталі 09Г2.

До рами приварені кронштейни для кріплення опорних пристроїв, підвіски, гальмівної та електричної апаратури.

У задній частині рами встановлені буфер безпеки та буксирні вуха.

Передня поперечка рами штампована, швеллерового перерізу, виконана сферичної форми для підвищення міцності кріплення та жорсткості переднього борту платформи.

Перед звуженням лонжеронів по висоті до них приварений каркас для кріплення стаціонарних опорних пристроїв, що складається з поперечки та поздовжніх поперечних розкосів.

До правого лонжерона в передній частині приварені кронштейни кріплення тримача запасного колеса.

На бічних балках приварені по два гнізда для встановлення стійок платформи, борти якої кріпляться до балок, передньої та задньої поперечок.

Підлога платформи кріпиться до балок і поперечок рами.

Таким чином, рама є одночасно основою платформи напівпричепа.

Основні несучі деталі рами виготовляються з низьколегованої сталі, що забезпечує хорошу зварюваність та працездатність в умовах усіх кліматичних зон.

У середній частині рами (за довжиною) приварювання поперечки до лонжеронів здійснюється тільки до стінок останніх, що забезпечує надійне з'єднання та працездатність на кручення.

У задній частині, з внутрішньої сторони лонжеронів, приварені буксирні гаки.

Рама напівпричепа в передній частині виконана з приєднувальними розмірами по ГОСТ 12105-74, тобто контур від осі зчіпного шворня вперед вписується в радіус з розміром 1680 мм, а від шкворня до опорних пристроїв виходить за радіус з розміром 190 основними сідельними тягачами.

Шкворень напівпричепа запресований у гніздо та закріплений корончастою гайкою зі шплінтом. Діаметр шкворня під захоплення сідельного пристрою тягача - 50,8 мм.

Технічне обслуговування та ремонт рами аналогічне до обслуговування та ремонту рами напівпричепа МАЗ-5245.

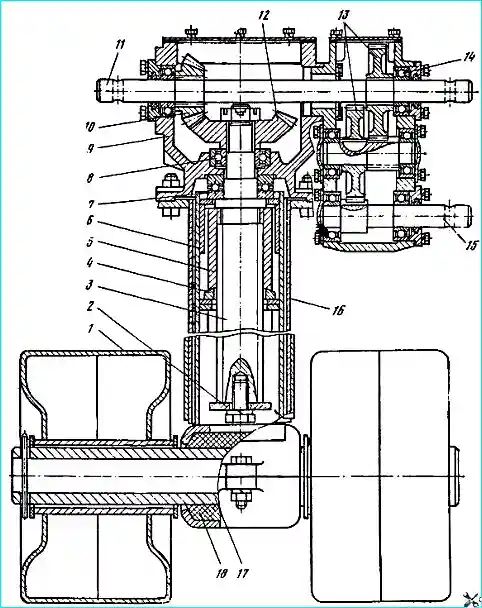

Пристрій підвіски

У зв'язку зі збільшенням швидкості руху магістральних автопоїздів та значним збільшенням вантажопідйомності зросли вимоги до підвіски напівпричепів.

Немаловажну роль відіграє плавність ходу, що забезпечується підвіскою для збереження вантажів, що перевозяться, при різних ступенях завантаження.

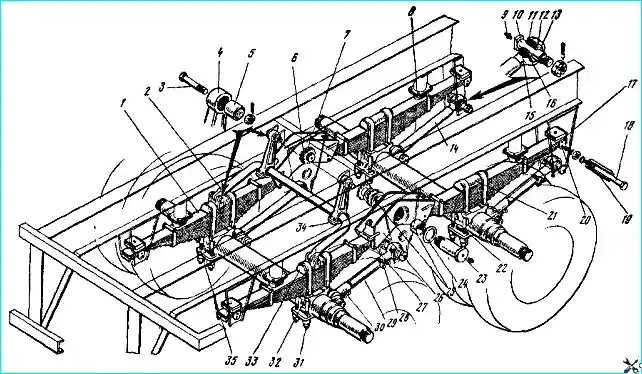

Вказаним вимогам відповідає чотириресорна балансирна підвіска, встановлена на двовісних напівпричепах (рис. 2).

Пріменування несиметричних напівеліптичних ресор 1 зі ковзними кінцями, що дозволяють найбільш рівномірно змінювати жорсткість підвіски в залежності від ступеня завантаження і нерівностей дорожнього покриття, зажадало ввести реактивні штанги 14, 29 для передачі штовхаючих зусиль на колеса і гальмівних моментів від них на рамки.

Рівномірність навантаження на осі забезпечується рівноплечим балансиром 26, в який входять короткі кінці ресор.

При завантаженні напівпричепа на максимальну допустиму габаритну висоту забезпечення поперечної стійкості досягається за рахунок встановлення гумових буферів 8 над кожною ресорою та стабілізатора 2.

Кронштейн ресор та кронштейни балансувань штампосварні, приварюються до нижньої полиці лонжеронів.

Кінці ресор ковзають між змінними вкладишами 17, 20, 27 і втулками 19, в кронштейнах і балансирі 26, при цьому для виключення випадків вислизання ресор третій корінний лист загнутий по кінцях.

Змінні вкладиші виготовляються із сталі Ст. 3, і призначені для запобігання стирання бічних щік кронштейнів і балансувань та зниження зносу верхнього корінного листа ресор.

Ресори встановлюються на подушки, приварені до осей, і кріплення здійснюється за допомогою двох драбин 32 через верхні накладки 21, 33 ресор і нижні накладки 22 і 35.

До нижніх накладок та кронштейнів балансира та ресор за допомогою пальця 10, гайки та шплінту кріпляться реактивні штанги.

Крім передачі штовхаючих зусиль, реактивні штанги призначені для регулювання положення осей коліс щодо поздовжньої осі напівпричепа, для чого на кожній осі одна зі штанг виконана регульованою.

Складна кінематика переміщення реактивних штанг під час роботи підвіски забезпечується шарнірно-сферичними підшипниками 16 (ШС-50), запресованими в головки реактивних штанг та зафіксованими стопорними кільцями 15.

Горизонтальне переміщення головки штанги на осі обмежується втулками 11.

Ущільнювачами 13, зафіксованими пружинними кільцями 12, здійснюється захист підшипників від забруднення.

Частини реактивних штанг, що труться, змащуються через прес-маслюки 9 на осях кріплення.

Рівноплечий балансир 26 штампований, зварний, кріпиться до кронштейна шарнірно на осі 23 і вільно повертається в бронзових втулках 25.

Для унеможливлення стирання щік кронштейна з двох сторін балансира встановлено прокладки 24.

Змащення втулок та осі балансира здійснюється через прес-маслю 22, встановлену на осі.

Вісь балансира фіксується гайками 6 та стопорною шайбою 7, при цьому балансир повинен повертатися від зусилля руки.

Стабілізатор 2 встановлений для підвищення поперечної стійкості напівпричепа при поворотах та зміні смуги руху.

Стабілізатор являє собою вал із вигнутими кінцями, якими кріпиться до верхніх накладок 33 задніх ресор за допомогою пальців 3.

До рами напівпричепа він кріпиться через важелі 4 з кришкою 34 у гумометалевих втулках 5.

При одночасному та однаковому ході лівої та правої сторони підвіски стабілізатор провертається у важелях і впливу на роботу підвіски не має.

При різниці в ходах правої та лівої сторони відбувається закрутка кінця стабілізатора щодо середньої частини валу, за рахунок чого збільшується жорсткість підвіски та знижується величина ходу ресори та відповідно поперечний крен напівпричепа.

Одночасно зі стабілізатором істотний вплив на підвищення поперечної стійкості напівпричепа надають гумові обмежувачі ходу ресори 8 (буфери).

При збільшенні навантаження на ресора, при кренах напівпричепа або під час руху на підйом гумовий буфер, зменшуючи активну довжину ресори, тим самим збільшує її жорсткість.

Найбільша ефективність роботи стабілізатора та буфера ресор проявляється при перевезеннях вантажів з високо розташованим центром тяжіння.

Технічне обслуговування підвіски полягає в перевірці затягування всіх різьбових з'єднань.

З метою попередження зрізу центрового болта ресор необхідно періодично підтягувати гайки 31 драбин, забезпечуючи момент затягування 60—65 кгсм, при цьому напівпричіп має бути з повним навантаженням.

Цю вимогу необхідно виконувати і з метою зниження зносу шин, що підвищується при перекосі осей.

Ослаблення кріплення драбин приводить також до збільшення динамічних навантажень на підшипники 16 реактивних штанг 14, 29, до передчасного зносу посадкових поверхонь і руйнування підшипників.

До зміни положення осей може призвести і ослаблення гайок болтів, що фіксують положення тяги реактивної штанги 29 у головках 28 та 30.

Скрип у ресорах свідчить про відсутність мастила між листами, що збільшує міжлистове тертя та підвищує зношування листів.

Для виключення появи скрипу в ресорах при ТО слід покривати листи тонким шаром мастила в місцях зіткнення між собою.

Пальці та осі кріплення деталей підвісок і в міру роботи піддаються зносу, що може призвести до динамічних ударів у з'єднаннях та до передчасної відмови їх у роботі.

Для підвищення довговічності з'єднань необхідно регулярно змінювати мастило, особливо в осях балансувань та пальцях кріплення реактивних штанг, та підтягувати до виключення осьового люфту.

Основною причиною поломки листів ресор є перевантаження напівпричепа.

Необхідно пам'ятати, що лист ресори, що лопнув, не працює і тим самим підвищується навантаження на інші листи, що може призвести до поломки всієї ресори.

Особливо небезпечна поломка корінних листів, через які здійснюється безпосередній зв'язок із рамою.

Несвоєчасна заміна корінних листів, що лопнули, може призвести до провороту осей під час руху і до аварії.

Ремонт

Для зручності розбирання підвіски доцільно під раму напівпричепа поставити козли, попередньо розвантаживши ресори від власної ваги рами, навіщо підняти передню частину напівпричепа опорними пристроями, а задню частину домкратом (з комплекту тягача) під задній буфер.

Для зняття та розбирання ресори необхідно:

- - відвернути гайки стяжних болтів 18 (див. рис. 2) у балансирі, зняти болти та втулки 19;

- - відвернути гайки 31 драбин, зняти драбини, верхні накладки 21 і 33 ресори;

- - відвернути гайки центрового болта та болтів хомутів, зняти болти та втулки.

У процесі експлуатації в ресоре можуть бути: поломка і тріщини листів, зріз центрового болта, поломка і тріщини хомутів, зношування кінців верхнього корінного листа, вироблення від кінців листів, що сполучаються, тріщини драбин або зріз різьблення, зріз стяжних болтів в кронштейн.

Листи ресор, що мають тріщини або вироблення більше 1 мм, повинні відбраковуватися, і можуть бути перероблені по можливості на короткі аркуші.

При зносі кінця верхнього корінного листа понад 60% його первісної товщини лист слід замінити або поміняти місцями з другим корінним листом.

Аркуші з залишковою деформацією (просілі) рихтуються до початкового розміру.

Зламані центрові болти та хомути, а також драбини ресор, що мають тріщини та зрізане різьблення, підлягають заміні.

Тріщини на хомутах можна заварити з наступною зачисткою врівень з основною поверхнею.

Для зняття балансира слід відвернути гайки 6 (див. рис. 2) кріплення осей балансиров, вибити вісь 23, сяяти прокладки 24 і балансир 26.

Після розбирання бронзові втулки балансувань повинні бути очищені від мастила та зачищені за допомогою наждакової шкірки.

Робочий діаметр втулки 90+0,14 мм (допускається використовувати втулки без ремонту з діаметром 90,2 мм). Вісь балансира очистити від іржі та наволакування бронзи.

Верхні та бічні змінні вкладиші в кронштейнах ресор та балансирі підлягають заміні в міру зносу.

При несвоєчасній заміні відбувається знос стінок кронштейна та балансиру. Допустиме зношування стінок за товщиною не більше 2 мм.

При більшому зносі кронштейни та балансир підлягають заміні або можуть бути виправлені наплавленням металу з подальшим зачищенням до основної площини.

Для зняття стабілізатора необхідно:

- - відвернути болти кріплення кришок 34 до важелів 4, зняти кришки та гумометалеві втулки;

- - розшплінтувати та відвернути гайки пальців 3 кріплення важелів 4 до кронштейнів на рамі, зняти важелі, вибивши пальці 4;

- - розшплінтувати та відвернути гайки пальців кріплення валу стабілізатора 2 до верхніх накладок 33, зняти вал стабілізатора.

Для зняття та розбирання реактивних штанг необхідно:

- - розшплінтувати і відвернути гайки пальців 10 кріплення реактивних штанг 14 і 29, вибити пальці, не пошкодивши при цьому різьблення, зняти реактивні штанги;

- - вийняти стопорне кільце 15 сферичного підшипника та випресувати підшипник 16. Зазначена операція рекомендується лише при пошкодженні підшипника;

- - відвернути головки 28 та 30 регульованих штанг 29, відпустивши стяжні болти.

Гумовий буфер 8 знімають і замінюють при його розшаруванні або зносі.

Складання підвіски виконують у зворотній послідовності.

Перед складанням всі деталі треба промити в гасі і продути стисненим повітрям або протерти і змастити деталі, що сполучаються. Гумові втулки не змащуються.

При складанні необхідно ретельно закріпити всі деталі.

Гайки драбин ресор затягувати при випрямлених ресорах, забезпечуючи момент затяжки 60-65 кгсм, а гайки осей і пальців - до виключення осьового люфта. Вал стабілізатора встановлюється зрізаними кутами на головках донизу.

Після складання підвіски треба відрегулювати положення осей коліс щодо поздовжньої осі напівпричепа, для чого:

- - встановити напівпричіп на рівній горизонтальній площадці;

- - знайти та позначити на майданчику положення центру шкворня за допомогою схилу;

- - нанести на передній частині балки першої осі ліву та праву точки, вдалиніні від фланців супорта на відстань 20 ± 1 мм, заміряти відстані від знайденого центру шворня до нанесених точок. Різниця розмірів не повинна перевищувати 2 мм;

- - встановити другу вісь паралельно першою шляхом вимірів відстаней між ними і відрегулювати положення осей регульованими реактивними штангами 29, відпустивши стяжні болти головок 28 і 80.

Повний оберт тяги подовжує або вкорочує реактивну штангу на 3 мм. Після регулювання болти затягнути.

Вказане регулювання необхідно виконувати для забезпечення мінімального зносу шин у процесі експлуатації та забезпечення співвісності поздовжніх осей напівпричепа та тягача при прямолінійному русі.

Осі, маточини, колеса та шини

На напівпричепі встановлені осі, маточини, колеса та шини такі ж, як і на напівпричепі МАЗ-5245. Тиск повітря в шинах 4,3 кгс/см²

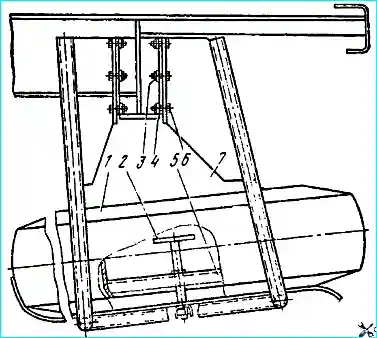

Запасне колесо (рис. 3) кріпиться за допомогою тримача 7 до правого лонжерона рами. Запасне колесо встановлюється на площину тримача та кріпиться за допомогою скоби 5 та гвинта 2.

З метою зменшення зусилля, необхідного для встановлення запасного колеса, рекомендується використовувати монтажні лопатки, що є в комплекті інструменту тягача.

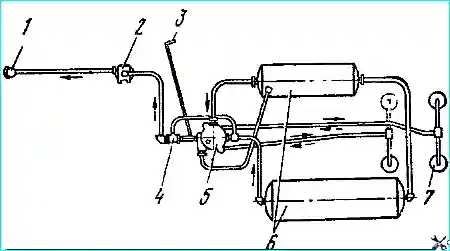

Опорний пристрій

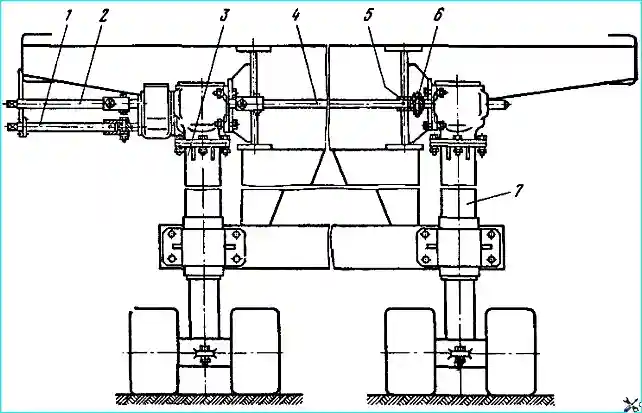

Опорний пристрій (рис. 4) являє собою два гвинтові домкрати, що знаходяться в передній частині напівпричепа і з'єднані між собою проміжним валом.

Правий домкрат опорного пристрою (рис. 5) відрізняється від лівого наявністю додаткового двошвидкісного редуктора, який забезпечує прискорене піднесення та опускання катків опорних пристроїв на холостому ходу (до зіткнення котків із землею), а також підйом та опускання напівпричепа.

Крайнє верхнє положення стійки опорного пристрою обмежується гайкою 5 гвинта та буртиком гвинта, а крайнє нижнє — обмежувачем 2.

Для підіймання напівпричепа необхідно (див. мал. 4):

- - встановити напівпричіп на горизонтальному майданчику, надіти рукоятку на хвостовик валу 2 приводу і - обертати її за годинниковою стрілкою, опускаючи катки опорного пристрою до зіткнення їх із землею;

- - надягти рукоятку на хвостовик валу 1 вантажної передачі і, обертаючи її за годинниковою стрілкою, підняти напівпричіп. Різке зростання зусилля на ручці свідчить про те, що стійка опорного пристрою знаходиться в граничному положенні.

Опускання напівпричепа або встановлення опорного пристрою у вихідне положення здійснюється у зворотному порядку.

Робота на прямій передачі після дотику ковзанок із землею (незалежно від того, навантажений або не навантажений напівпричіп) не допускається.

У виняткових випадках при необхідності розчеплення тягача з напівпричепом на нерівному майданчику (якщо при опусканні опорних пристроїв ковзанки лівого опорного пристрою доторкнулися до землі, а правого опорного пристрою не дійшли до землі більш ніж на 50 мм) на напівпричепі передбачена можливість неузгодженої роботи опорних пристроїв.

Для опускання катків правого опорного пристрою необхідно;

- - вийняти палець 6 (див. рис. 4) і, обертаючи рукояткою, опустити правий опорний пристрій до зіткнення котків із землею, потім встановити палець на початкове місце та зашплінтувати;

- - обертаючи рукояткою вал 11 приводу, підняти напівпричіп на необхідну висоту.

Якщо ковзанки правого опорного пристрою доторкнулися до землі, а лівого не дійшли до землі більш ніж на 50 мм, необхідно опустити ковзанки лівого опорного пристрою в наступному порядку:

- - вийняти палець 6 і, обертаючи рукояткою вал 1, підняти правое опорний пристрій на величину, що дорівнює відстані між землею і котками лівого опорного пристрою, потім палець 6 встановити на місце і зашплінтувати;

- - обертаючи рукояткою вал приводу, опустити опорний пристрій до зіткнення із землею, а потім піднімати напівпричіп на необхідну висоту.

Після зчеплення напівпричепа з тягачом необхідно підняти катки опорних пристроїв у транспортне положення, вирівнявши їх описаним вище методом.

Не дозволяється рух напівпричепа з висунутими опорними пристроями, а також перекочування напівпричепа на катках опорного пристрою.

Технічне обслуговування опорного пристрою полягає у своєчасному змащуванні та перевірці болтових з'єднань.

У зимовий час при стоянках напівпричепа без тягача для запобігання примерзанню та подальшій поломці опорних пристроїв під катки рекомендується підкладати дерев'яні підкладки.

Можливі несправності опорного пристрою та способи їх усунення

- Велике зусилля на рукоятці приводу або не обертається вал

Відсутність зазору в зачепленні шестерень - Відрегулювати зазор

Відсутність люфту в завзятому підшипнику через надмірне затягування гайок - Відрегулювати затяжку підшипника

Ремонт

Опорний пристрій, як правило, розбирають для заміни зношених або пошкоджених деталей, а також для додавання або заміни мастила.

Для розбирання опорного пристрою необхідно:

- - встановити напівпричіп передньою частиною на козли, від'єднати опорні пристрої від напівпричепа та зняти катки;

- - через отвір у черевику стійки 6 (див. рис. 5) опорного пристрою відвернути болт обмежувача 2, зняти обмежувач і, обертаючи провідний вал 11 за годинниковою стрілкою, вийняти стійку 6 з корпусу 16;

- - зняти кришку картера 9 і кришки підшипників провідного валу 11, вийняти провідний вал, попередньо знявши стопорне кільце;

- - відвернути гайку гвинта 3 домкрата, зняти конічну шестерню 12 і легким постукуванням молотка зверху об торець гвинта витягнути його з корпусу 16, зняти наполегливі підшипники.

Після розбирання всі деталі промити, продути стисненим повітрям, рясно змастити і зібрати опорний пристрій у зворотній послідовності.

Після складання перевірити зачеплення шестерень, при необхідності відрегулювати регулювальними прокладками, заповнити порожнину картера мастилом ЦИАТИМ-201 та закрити кришкою.

Тормозна система

Напівпричіп обладнаний двома гальмівними системами: робочою та стоянковою. Обидві системи діють на колодки колісних гальмівних механізмів.

Привід гальмівних механізмів робочої гальмівної системи пневматичний за однопровідною схемою (рис. 6) діє при натисканні на гальмівну педаль у кабіні тягача.

Привід гальма стоянки механічний.

Влаштування колісного гальмівного механізму напівпричепа МАЗ-5205А принципово не відрізняється від конструкції колісних гальмівних механізмів причепа МАЗ-8926.

Відмінність полягає у збільшеній ширині гальмівних барабанів і гальмівних накладок, довшому розтискному кулаку та литому супорті, закріпленому на фланці осі колеса.

Пристрій агрегатів пневматичного гальмівного приводу та принцип його дії такі ж, як у причепа МАЗ-8926.

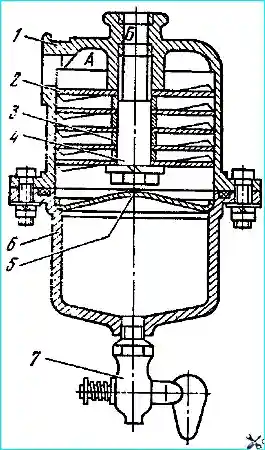

Оригінальним вузлом є вологомасловідділювач (рис. 7), який виконує функцію очищення повітря, що подається компресором у пневмосистему напівпричепа, від парів олії та води.

Вологомасловідділювач встановлений перед повітророзподільчим клапаном у магістралі живлення.

Крильчатки 2 вологомаслоотделителя кріпляться до корпусу за допомогою розпірних втулок 3 і стяжного болта 4.

Для зливу конденсату служить кран 7.

Очищення повітря від олії та парів вологи у вологомасловідділювачі досягається завдяки дії відцентрових сил.

Повітря через отвір «А» надходить по дотичній до внутрішньої поверхні корпусу 1 і, проходячи через отвори крильчатки 2, набуває обертальногое рух.

Центробіжні сили, що виникають при обертальному русі повітряного потоку та зміні напрямку його руху, відкидають частинки олії та вологи до стінок корпусу та на поверхню відбивача 5.

З цих поверхонь волога та олія через отвори у відбивачі стікають у піддон 6.

Очищене повітря через отвір «Б» надходить у повітророзподільчий клапан, а потім у повітряні балони.

На напівпричепі встановлено два повітряні балони об'ємом 23 і 42 л, у яких створюється запас стиснутого повітря, що подається компресором тягача.

Балони прикріплені до рами за допомогою хомутів та підкладок. Для видалення конденсату в нижній частині кожного балона є кран, який слід відкривати наприкінці робочого дня.

Привід гальма стоянки аналогічний приводу причепа МАЗ-8926. Рукоятка приводу гальма стоянки розташована на напівпричепі з правого боку.

Голмостоянка забезпечує загальмовування напівпричепа з повним навантаженням у відчепленому стані на сухій дорозі з твердим покриттям на ухилі не більше 20%.

Зусилля на рукоятці приводу гальма стоянки при повному загальмовуванні напівпричепа не повинно перевищувати 40 кгс.

Технічне обслуговування агрегатів гальмівної системи таке саме, як для причепа МАЗ-8926.

Технічне обслуговування вологомасловідділювача полягає в періодичному його розбиранні та промиванні деталей у бензині та продуванні їх стисненим повітрям.

При складанні слід звернути увагу на правильність встановлення крильчатки 2.

Після складання необхідно перевірити герметичність вологомаслоотделителя під тиском 5 - 6 кгс/см² витік повітря не допускається.

Ремонт гальм напівпричепа МАЗ-5205А аналогічний ремонту гальм причепа МАЗ-8926.

Нижче наведено рекомендації щодо відновлення двох відмінних деталей: супорта та кронштейна гальмівної камери.

Супорт гальма виготовлений із сталевого лиття 40Л. Його відновлюють при зносі отвору під вісь гальмівних колодок та отвори під кронштейн гальмівної камери.

При зносі отвору під вісь гальмівних колодок до розміру понад 32,1 мм ставлять ремонтну втулку.

Для цього зношений отвір розсвердлюють до Ø 35,8 мм, зенкуют фаску 1Х45° з боку кріплення до супорту щитів гальма і розгортають отвір до Ø 36+005 мм.

Потім в оброблений отвір запресовують ремонтну втулку, свердлять отвір у втулці Ø 8,7 мм через отвір у супорті під стопорний гвинт осі гальмівних колодок і нарізають різьблення М10х1 кл. 2 в отворі втулки.

Зенкують фаску 1х45° в отворі втулки з боку кріплення до супорту щитів гальма і розгортають отвір у втулці до Ø 32+005 мм.

Отвори під кронштейн гальмівної камери, зношені до розміру 56,1 мм, також відновлюють встановлення ремонтної втулки.

Зношений отвір розсвердлюють до Ø 59,8 мм, зенкуют фаску 1Х45° з боку кріплення до супорту щитів гальма і розгортають отвір до Ø 60+0,05 мм.

У оброблений отвір запресовують ремонтну втулку, зенкуют в отворі втулки фаску 1 х 45° з боку кріплення до супорту щитів гальма і розгортають отвір до Ø 56+006 мм.

При обробці отворів під вісь гальмівних колодок та під кронштейн гальмівної камери за базу приймають поверхню отвору Ø 172 +0,08 мм.

Осі отворів під кронштейн гальмівної камери та під вісь гальмівних колодок, а також посадкового отвору Ø 172 +0,08 мм повинні бути паралельні між собою і перпендикулярні до поверхні сполучення з фланцем осі причепа з точністю до 0,1 мм на довжині 1

Кронштейн гальмівної камери. Труба кронштейна виготовлена із сталі 35, а втулки під опорні шийки розтискного кулака із бронзи КМЦ-3-1.

Кронштейн відновлюють під час зношування отворів у втулках під опорні шийки розтискного кулака та отворів у фланці під болти кріплення до супорту, погнутості опорного фланця та порушення зварних швів.

При зносі отворів у втулках під опорні шийки розтискного кулака до розміру понад 38,10 мм втулки замінюють.

Для цього випресовують зношені втулки і запресовують нові: одну з боку гнізда під кільця ущільнювачів урівень з торцем гнізда і другу врівень з торцем кронштейна.

Потому кронштейн встановлюють у кондуктор і на вертикально-свердлильному верстаті розгортають отвори у втулках до Ø 38 мм.

Биття поверхні посадки в супорт щодо осі поверхонь отворів втулок під опорні шийки розтискного кулака не повинно перевищувати 0,1 мм.

При зносі отворів в опорному фланці під болти кріплення до супорту до розміру більше 15,3 мм їх розсвердлюють до Ø 17,0 мм, заварюють суцільним швом електродом УОНІ-13/45 Ø 3 мм, обточують обидві поверхні опорного фланця отворів за шаблоном.

Площина фланця має бути перпендикулярна до поверхні отворів у втулках під опорні шийки розтискного кулака з точністю 0,2 мм на довжині 100 мм.

Порушені зварні шви відновлюють підварюванням їх у місцях порушення електродом УОНІ-13/45 Ø 3 мм.

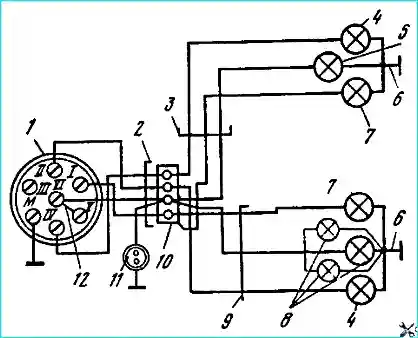

Електрообладнання напівпричепа виконано за однопровідною схемою (рис. 8). Для підключення до тягача на напівпричепі є семиконтактна штепсельна розетка.

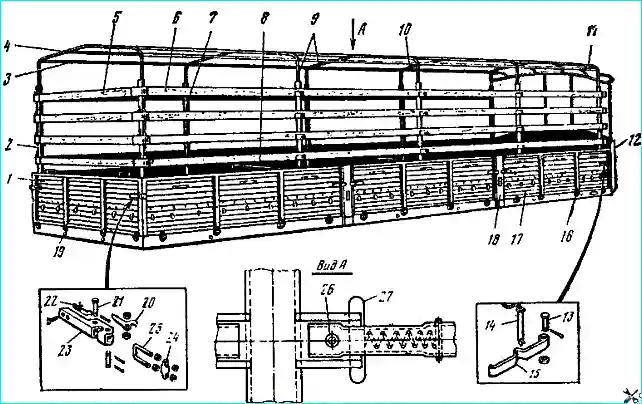

Платформа напівпричепа (рис. 9) бортова.

Задні та бічні борти відкриваються на петлях вниз, бічні стійки знімні.

Передній борт встановлений стаціонарно. На платформу встановлюється каркас тенту та тенту.

Підлога платформи дерев'яна, борти металеві. Каркас тенту із трубчастих профілів із дерев'яними ґратами.

Підставою платформи є рама напівпричепа, на яку встановлюються касети підлоги.

Касети збираються з дощок товщиною 34 мм, що з'єднуються між собою в шпунт і гребінь, укладених по торцях у штампований косинець перетином 85х29х2 мм.

До оковок дошки кріпляться болтами М6. Касети складаються з двох частин - правої та лівої і при складанні стикуються по поздовжній осі симетрії платформи.

Крайні зовнішні дошки підлоги мають фрезерування, що забезпечує встановлення під профіль бічної балки рами.

Через торцеву ковку болтами М8 касети кріпляться до поперечок рами. Дошки підлоги на рамі розташовуються в поздовжньому напрямку та кріпляться до поперечок рами болтами М8х55.

Передні три дошки, оброблені за напівкруглим профілем передньої поперечки рами, встановлені поперек рами та заведені під передню поперечку. Вони кріпляться болтами М8 до косинців на рамі.

Для забезпечення доступу до знімного шворня напівпричепа в передній касеті підлоги є люк, закритий пластиною. Пластина кріпиться до дошок шурупами М6х30.

У бічній балці рами, верхня полиця якої знаходиться в одній площині з дошками підлоги, є п'ять отворів з вареними трубчастими направляючими для встановлення стійок каркаса тенту.

Бічні борти складені з трьох частин довжиною 3070 мм кожна, металеві, зварені, складаються з гофрованої панелі товщиною 1,5 мм з поздовжнім розташуванням гофр.

Жорсткість борту надає каркас, зварений із квадратних труб 40х40х2 з двома вертикальними стійками.

До нижньої труби каркаса приварені чотири штамповані петлі, до яких за допомогою осей навішуються борти.

До верхньої труби каркаса приварений підсилювач із вікнами для встановлення надставних бортів.

Напроти вікон до панелі борту приварені скоби. Розмір вікна та скоби у світлі 72х34 мм.

До панелі борту на відстані 410 мм зверху приварена пластина з дугоподібними петлями, через які кріпиться тент платформи. Відстань між петлями не перевищує 200 мм, розмір петлі у світлі 35х13 мм.

Нижче петель до панелі між стійками приварено по три штамповані гаки для кріплення натяжного шнура тенту.

На відстані 285 мм зверху до панелі борту біля крайніх стійок каркасу приварені кронштейни з вушками кріплення скоби 15 запорів.

До кронштейна прикріплений на ланцюжку штир 14 зі стопорною планкою.

Скоба 15 запору, закріплена на стійці 18, вводиться між вушками, в які вставляється штир 14 і фіксує скобу.

Від випадання штирь оберігає стопорна планка, яка з ексцентриситетом обертається на заклепці в пазу штиря 14 і під власною вагою завжди прагне зайняти перпендикулярне положення щодо штиря.

До нижньої кромки борту приварений штампований косинець, що закриває щілину між бортами та рамою, що оберігає від попадання вологи всередину платформи.

Задній бічний борт відрізняється від переднього борту тим, що до крайньої стійки, що емікає до заднього борту, приварений на відстані 260 мм зверху кронштейн драбини запору.

Задній борт 1 конструктивно відрізняється від бічних бортів запорами, двома скобами, привареними до верхнього підсилювача для зручності підйому до кузова, та опорною відкидною сходинкою з внутрішньої сторони борту.

При відкритому задньому борту сходинка під власною вагою повертається навколо осі та встановлюється перпендикулярно до панелі борту.

Запор заднього борту драбинного типу.

Замикання відбувається за рахунок натягу драбини 25, закріпленої до кронштейна на боковому борту на осі 24 за допомогою гайок.

Гайками здійснюється не тільки кріплення драбини, а й її регулювання щодо осі (подовження або укорочення).

Рукоятка 23 запору кріпиться віссю до вушок кронштейна запору, привареного до бічної стійки заднього борту.

Повернувши рукоятку перпендикулярно до панелі борту, фігурним вирізом рукоятки захоплюємо драбини 25 бічного борту і потім повертаємо рукоятку 23 у вихідне положення, щільно притискаючи до панелі борту.

При цьому вісь драбини перейде за центр осі кріплення та за рахунок ексцентриситету забезпечить надійне замикання замка.

Додаткова фіксація рукоятки 23 у закритому положенні здійснюється фіксатором 20, який закріплений у рукоятці пальцем 21 і віджимається від рукоятки пластинчастою пружиною 22.

Відкидні борти через петлі кріпляться пальцями до штампованих вушок 16.

Вушко кріпиться до балок рами двома болтами, при цьому передбачено регулювання положення вушка вздовж балки за рахунок еліпсних отворів на балці.

Для запобігання пошкодженню деталей та вузлів тягача та напівпричепа, а також відкидних бортів на балці рами та на задній поперечині встановлені на болтах гумові упори 19.

Передній напівкруглий борт за конструкцією та способом кріплення аналогічний передньому борту напівпричепа МАЗ-5245.

Бічні борти між собою та з переднім бортом з'єднуються через передню стійку та середні стійки. Передня стійка кріпиться болтами М10 до панелі переднього борту та балок рами.

Стійка має омегоподібний нерівнополочний переріз.

Одна з полиць кріпиться до переднього борту, друга заходить за бічний борт із внутрішньої сторони платформи.

Середня стійка 18 має рівноплечний переріз омегоподібного типу, обидві полиці якої заходять за бічні борти, закриваючи щілину між бортом та стійкою.

У нижній частині середня стійка має ухил, яким вона входить у гніздо на бічній балці рами.

З внутрішньої сторони стійка посилена привареною металевою смугою, що створює в найбільш напружених місцях коробчастий перетин.

У зовнішніх кутах стійки зроблені квадратні вирізи, в які вставляються скоби 15 запорів. Скоби кріпляться пальцем 13 до вушок, приварених до стійок.

Для підвищення поперечної жорсткості платформи та запобігання вантажу, що перевозиться від зсуву в поздовжньому напрямку між протилежними стійками 18 встановлюються стяжні ланцюги, що закріплюються до скоб стійок з одного боку гаком, а з іншого — таким же замком як на напівпричепі МАЗ-5245.