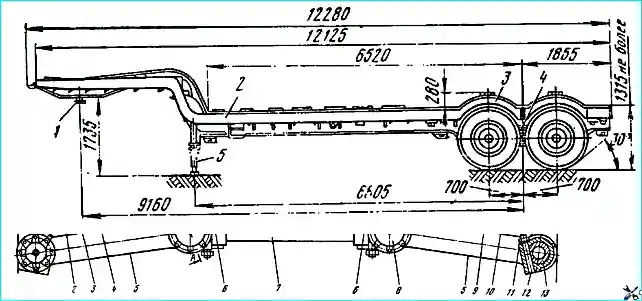

Zweiachsiger Sattelanhänger MAZ-938 (Abb. 1) mit Metallboden und einer Tragfähigkeit von 13 Tonnen sowie MAZ-938B (Abb. 2) mit verlängertem Rahmen ohne Boden und einer Tragfähigkeit von 13,5 Tonnen

Sattelauflieger sind für die Montage verschiedener Ausrüstung und den Betrieb auf verschiedenen Straßentypen, einschließlich Ausfahrten und kurzfristigem Fahren im Gelände, konzipiert. Der Durchmesser des Achsschenkelbolzens beträgt 50,8 mm.

Das Hauptzugfahrzeug zum Abschleppen ist der Sattelschlepper KrAZ-255V usw.

Der Rahmen des Sattelaufliegers MAZ-938 ist eine Schweißkonstruktion aus Blech und Stanzprofilen.

Die Haupttragelemente des Rahmens bestehen aus niedriglegiertem Stahl.

Der vordere Teil des Rahmens ist gegenüber der Haupttragfläche des Rahmens über die Sattelkupplung der Zugmaschine angehoben.

Die Seitenteile des Rahmens bestehen aus geschweißten I-Profilen mit erhöhter Wandhöhe in den Bereichen mit maximaler Belastung.

Zur Spannungsreduzierung und Erhöhung der Wandsteifigkeit werden an den Rahmenübergängen Eckverstärkungen angeschweißt. Die Seitenträger des Rahmens bestehen aus gestanztem U-Profil.

Die Verbindung zwischen den Trägern und den Seitenelementen erfolgt durch freitragende Querträger mit variablem Querschnitt, die mit gestanzten Löchern versehen sind, um das Gewicht des Rahmens zu reduzieren.

Vorne ist an den Längsträgern ein Überrollblech angeschweißt, auf das zwischen den Querträgern eine Königszapfenaufnahme mit aufgepresstem Königszapfen aufgeschweißt ist.

Halterungen zur Befestigung der Abstützvorrichtungen sind an der Übergangsstelle mit der Längsträgerwand verschweißt.

An der Rückseite des Rahmens sind die Waagebalken-Aufhängungshalterungen mit 16 x 52 mm Nieten an den Seitenelementen befestigt und paarweise durch Rohre, die Waagebalken-Achshalterungen und die Aufhängungspufferhalterungen verbunden.

An den Längsträgern sind Verankerungsösen angeschweißt, die zur Sicherung des Sattelaufliegers während des Transports mit verschiedenen Transportmitteln dienen.

Zur Aufbewahrung von Werkzeug und Zubehör ist zwischen den Längsträgern im Übergangsbereich ein Werkzeugkasten befestigt.

Die Oberseite des Rahmens ist mit einem geschweißten Wellblechboden bedeckt, der die Stabilität des Rahmens erhöht und eine einfache Bewegung der Ladung entlang des Rahmens während des Be- und Entladens gewährleistet.

Im Bereich der Aufliegerräder wird der Rahmenträger durchtrennt und mit Querstreben und Trägern zur Befestigung der verschiebbaren Radkästen mit dem Längsträger verbunden.

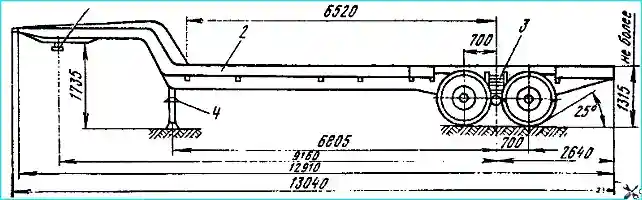

Der Rahmen des MAZ-938B-Sattelaufliegers ist vom Design her identisch mit dem Rahmen des MA3-938. Der Unterschied ist wie folgt:

- - große Länge der Rahmenseitenteile und -träger, wodurch die Länge des belasteten Teils auf 9160 mm erhöht wird;

- - Bodenbeläge und Befestigungsteile für Radkästen sind nicht verbaut;

- - Die Gesamtlänge des Rahmens beträgt 13040 mm.

Der Durchmesser des Königszapfens für die Griffe der Sattelkupplung der Zugmaschine beträgt 50,8 mm.

Wartung und Reparatur sind dieselben wie beim Sattelanhängerrahmen MAZ-5245, mit der Ausnahme, dass bei Rissen an den Stellen, an denen der Boden geschweißt wird, die beschädigten Bereiche gereinigt und mit einer Lichtbogenschweißelektrode mit einem Durchmesser von 2–3 mm geschweißt werden müssen.

Aussetzung

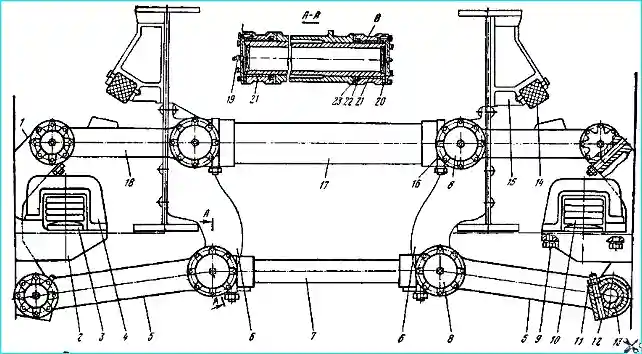

Vorrichtung. Der Sattelauflieger verfügt über eine unabhängige Hebelfederung.

Die Konstruktion einer solchen Aufhängung besteht aus zwei Systemen: Hebel und Federwaage.

Das Hebelfederungssystem (Abb. 3) ermöglicht eine unabhängige Federung jedes Rades, die für eine gute Anpassungsfähigkeit der Räder an Straßenunebenheiten erforderlich ist.

Jedes Rad verfügt über eine Führungsvorrichtung vom Typ Vierlenkertrapez, die aus einer Aufhängungshalterung 6, unteren 5 und oberen 18 Hebeln sowie einem Federbein 1 besteht.

Die Führungsvorrichtung ermöglicht dem Rad, sich nur in der vertikalen Ebene zu bewegen, empfängt und überträgt Schubkräfte vom Rahmen auf die Räder sowie Bremsmomente von den Rädern auf den Rahmen.

Die Aufhängungshebel 5 und 18 sind über den Ständer 1, an dem der Radzapfen befestigt ist, mit den Rädern des Sattelanhängers verbunden. Die Hebel sind über Stifte 13 mit der Zahnstange verbunden.

Die Aufhängungsarme sind über die Aufhängungshalterung 6 mit dem Rahmen verbunden. Die Hebel sind über Drehzapfen 8 mit der Halterung verbunden.

Die Achsen und Bolzen werden mit den Keilen 16 und 12, die mit den Muttern 11 gesichert sind, in der Halterung und im Gestell gegen Verdrehen gesichert.

In die Bohrungen der Hebel für die Bolzen und Achsen sind Bronzebuchsen 21 eingepresst, zu deren Schmierung Öler 19 vorgesehen sind. Zur besseren Verteilung des Schmiermittels entlang der Buchse ist auf der Innenfläche eine 5 mm breite und 1 mm tiefe Schraubennut angebracht.

Für eine ausreichende Steifigkeit des Federbeinsystems sorgen die Halterungsrohre: die oberen 17 mit einem Durchmesser von 106 mm und die unteren 7 mit einem Durchmesser von 68 mm, die in die Halterungen 6 eingepresst sind.

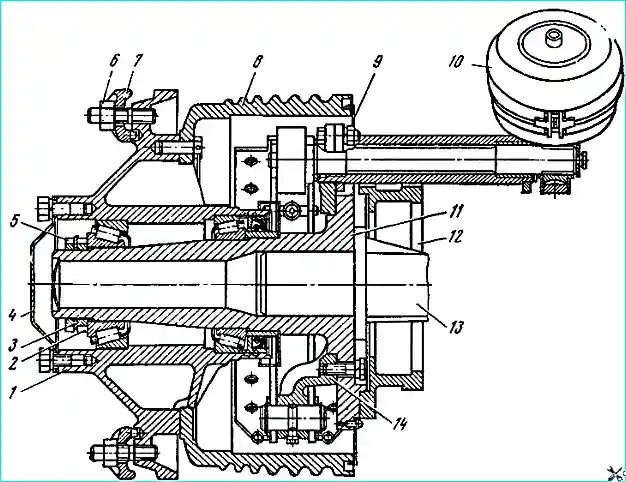

Der Federausgleichsteil der Aufhängung (Abb. 4) sorgt für eine gleichmäßige Verteilung der Last zwischen den Rädern einer Seite des Sattelaufliegers.

Die Feder 8, die sowohl als Ausgleichselement als auch als elastisches Element dient, befindet sich mit ihren Enden zwischen dem oberen und unteren Hebel und ruht auf sphärischen Stützen 7, die auf Stützkonsolen 2 montiert sind (siehe Abb. 3).

Die sphärische Oberfläche der Stützen 7 (siehe Abb. 4), die mit dem unteren Hauptblatt der Feder verbunden sind, reduziert den Blattverschleiß erheblich.

Die Stützkonsolen 2 (siehe Abb. 3) werden in die Radzapfen eingepresst und mit diesen verschweißt.

Die Abwärtsbewegung des Rades im hängenden Zustand wird durch die an der Stützhalterung 2 befestigten Begrenzer 4 der Halterungen 1 begrenzt.

Die Feder ist mit ihrem Mittelteil am Waagebalken 6 (siehe Abb. 4) befestigt, der über eine Plattform zur Montage der Feder verfügt. An den Enden der Plattform sind Ösen angegossen, die die seitliche Verschiebung der Feder begrenzen.

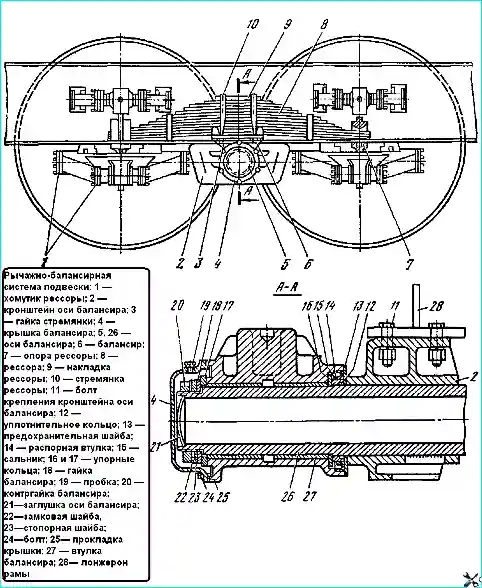

Die Bohrung im Ausgleichskörper ist abgestuft: für Buchsen 27 - 132-0,08 mm Durchmesser und für Dichtungen 15 - 175 + 0,08 mm Durchmesser.

Am Außenflansch des Balancers sind sechs Löcher mit M8-Gewinde zur Befestigung des Deckels 4 gebohrt.

Zwischen Balancer und Deckel ist eine Dichtung 25 aus 0,8 mm dickem Karton eingebaut.

Der Deckel verfügt über eine mit dem Stopfen 19 verschlossene Gewindebohrung zum Einfüllen von Öl in den inneren Hohlraum des Ausgleichers.

Die Abdeckung 5 sollte so montiert werden, dass sich die Bohrung für den Stopfen oberhalb der Ausgleichsachse befindet.

Die Ölablassschraube bestimmt den Ölstand im Ausgleichsbehälter. Daher ist eine Änderung der Position der Kappe nicht zulässig.

Der Ausgleicher mit zwei eingepressten Bronzebuchsen schwingt relativ zur Ausgleichsachse 26.

Der Ausgleicher ist durch die Druckringe 16 und 17, die Distanzhülse 14, die Mutter 18, die Federscheiben 22 und Haltescheiben 23 sowie die Kontermutter 20 gegen axiale Verschiebung gesichert.

Die Mutter wird so fest angezogen, dass der Balancer von Hand gedreht werden kann.

In die Bohrung im Mutternkörper 18 ist ein Stift eingepresst, der 4,5 ± 0,5 mm über die Oberfläche der Mutter hinausragt.

Auf dem Stift und der Ausgleichswelle ist eine Sicherungsscheibe 23 angebracht, deren Vorsprung an der Innenbohrung in die entlang des Gewindezapfens der Welle gefräste Nut greift.

Die Sicherungsscheibe 22 der Sicherungsmutter wird mit einer speziellen Presse in die Bohrung der Sicherungsscheibe 23 eingesetzt, anschließend wird die Sicherungsmutter 20 auf die Achse geschraubt. Der Whisker der Sicherungsscheibe wird auf die Kante der Sicherungsmutter gebogen.

Die 27 Ausgleichsbuchsen bestehen aus Bronze und werden nach dem Einpressen in den Ausgleicher endbearbeitet.

Um eine optimale Verteilung des Schmiermittels entlang relativ langer Der Ausgleichswellenzapfen weist auf der Oberfläche der Bronzebuchsen 1 mm tiefe Spiralnuten auf.

Die Ausgleichsachse besteht aus Stahlrohr 127Lx24—45.

Die Zapfen für die Löcher in den Halterungen haben einen Durchmesser von 124-0,08 mm, und die Zapfen für die Montage der Ausgleichswellen haben einen Durchmesser von 122-0,06 mm.

Die Konsolen 2 der Ausgleichsträgerachse werden mit den Schrauben 11 am Sattelanhängerrahmen befestigt.

Die Halterungen werden auf die Achszapfen 26 gedrückt und durch die an den Wänden der Nabe befindlichen Fenster für die Öffnung unter den Achszapfen mit diesen verschweißt.

Der Schutz vor dem Eindringen von Staub und Schmutz auf die Reibflächen des Ausgleichsgetriebes erfolgt auf der einen Seite des Ausgleichsgetriebes durch den Deckel 4 mit Dichtung 25 und auf der anderen Seite durch die Dichtung 15 mit Dichtring 12 und Sicherungsscheibe 13.

Die Aufwärtsbewegung des Rades wird durch die am Längsträger montierte Pufferhalterung 15 (Abb. 3) begrenzt, an der die Plattform des oberen Aufhängungsarms anliegt.

Ein Gummipuffer 14, der an der Balancerhalterung montiert ist, dient zur Dämpfung des Aufpralls.

Wenn sich das Rad nach oben bewegt, dreht sich die Feder auf der Ausgleichsachse, bis sie am Vorsprung der Ausgleichshalterung anschlägt.

Anschließend erfolgt die Aufwärtsbewegung des Rades durch die Verformung der Feder bis zum Anschlag am Puffer 14.

Die Feder wird mittels zweier Leitern 10 (siehe Abb. 4) am Waagebalken befestigt. Zwischen Bügel und Feder ist eine Auskleidung 9 eingebaut.

Die Innenfläche des Belags ist entlang des Radius gefertigt und liegt eng an der Feder an.

Auf der Außenseite des Pads befinden sich zwei Querrillen, die die relative Position der Leitern fixieren.

In der Mitte des Polsters wird ein Loch gebohrt, um die Mutter der Federmittelschraube aufzunehmen. Die Enden der Leitern werden mit hohen Muttern in den Löchern des Balancers befestigt.

Die Feder besteht aus einem Paket von Blättern, die durch einen zentralen Bolzen zusammengezogen werden.

Die Hauptblätter der Feder haben die gleiche Länge und werden durch Drücken entlang des Umfangs des Lochs für die Mittelschraube so aneinander befestigt, dass der Vorsprung des oberen Blattes in die Aussparung des unteren Blattes eintritt.

Um ein seitliches Verschieben der Bleche zu verhindern, sind an den Enden des Federblechs zwei Klammern aus Bandstahl angenietet.

Um ein Verbiegen der Schellenenden zu verhindern, wird zwischen den Schellenwangen beim Zugbolzen ein 104 mm langes Distanzrohr montiert.

Die Wartung der Aufhängung besteht in der Überprüfung des festen Sitzes aller Schraubverbindungen.

Besonders wichtig ist die Kontrolle der Befestigung der Ausgleichsachshalterungen am Aufliegerrahmen und des Anzugs der Federbügel sowie des Zustands der Befestigungsteile der Elemente des Federhebelsystems.

Um zu verhindern, dass der Mittelbolzen der Feder abgeschnitten wird, müssen die U-Bolzenmuttern mit einem Drehmoment von 60–65 kgf/cm angezogen werden.

Wenn Sie den Ausgleicher auf der Achse montieren oder seine Befestigung lösen, ziehen Sie die Ausgleichermutter zunächst bis zum Anschlag fest und lösen Sie sie dann um 1 ∕12 Umdrehungen, während sich der Ausgleicher mit der Kraft Ihrer Hand auf der Achse drehen sollte.

Anschließend sollte die Mutter mit einer Federscheibe 23 (siehe Abb. 4) gesichert werden, eine Federscheibe 22 aufgesetzt und die Kontermutter 20 mit einer Federscheibe gesichert festgezogen werden.

Auf keinen Fall darf der Sattelauflieger mit erhöhtem Axialspiel der Ausgleichsbalken betrieben werden, da dies zum Ausreißen der Gewinde an Achse und Muttern führen kann.

Zur Wartung der Aufhängung gehört auch die obligatorische Schmierung der Federblätter mit Graphitfett bei der nächsten Demontage, das Nachfüllen des Öls im Ausgleichshohlraum und das Schmieren der Aufhängungsarmstifte.

Reparatur. Die Demontage der Aufhängung des linken und rechten Rades wird gleichzeitig durchgeführt.

Um die Aufhängung zu demontieren, ist es notwendig, den hinteren Teil des Rahmens auf Böcken zu montieren, die Räder, Begrenzerhalterungen, Feder-U-Bolzen und Federn zu entfernen.

Wenn der Ausgleicher entfernt werden muss, schrauben Sie die Ablassschraube ab, drehen Sie den Ausgleicher mit der Ablassöffnung nach unten und lassen Sie das Öl aus dem Ausgleicher ablaufen. Entfernen Sie dann die Ausgleicherabdeckung, schrauben Sie die Kontermutter ab, entfernen Sie die Sicherung und die Sicherungsscheiben, schrauben Sie die Mutter ab und entfernen Sie den Ausgleicher.

Die Ausgleichsachse mit montierten Halterungen wird im Falle eines Bruchs der Achse oder der Ausgleichshalterung entfernt.

Wenn die Führungsvorrichtung zerlegt werden muss, müssen die Muttern der Stiftkeile und Achsen der oberen und unteren Hebel abgeschraubt, die Keile herausgeschlagen, die Kappen der Stifte und Achsen der oberen und unteren Hebel entfernt und die Stifte und Achsen der Hebel herausgeschlagen werden.

Während des Betriebs kann es in den Federn zu Blattbrüchen und -rissen, Mittelbolzenbrüchen, Klemmbrüchen und Verschleiß an den Enden des Hauptblattes kommen.

Federblätter, die Risse oder Abnutzungen vom Gegenblatt von mehr als 1 mm aufweisen, sollten zurückgewiesen werden.

Beschädigte Mittelbolzen und Klemmen müssen ersetzt werden.

Risse an den Klemmen werden verschweißt und bündig mit der Hauptfläche gereinigt. Abgenutzte untere Backenzahnblätter werden gegen die zweiten Backenzahnblätter ausgetauscht.

Wurzelbleche mit einer Abnutzung von mehr als 6 mm werden durch neue ersetzt.

Bei Rissen und geringfügigem Verschleiß können die Federblätter zu kürzeren umgebaut und für zur Federmontage.

Bleche mit Restverformung (Durchbiegung) werden gerichtet, wodurch die Blechmaße sichergestellt werden.

Trittleitern mit Rissen oder ausgerissenen Gewinden werden durch neue ersetzt, Risse in den Federunterlagen werden geschweißt und gereinigt.

Beim Abziehen der Feder müssen folgende Voraussetzungen erfüllt sein:

- - Die Federblätter müssen eng aneinander anliegen, Lücken zwischen den Blättern der montierten Feder sind mit einer Länge von nicht mehr als ¼ der gesamten Kontaktlänge zweier benachbarter Blätter zulässig, wobei die Spaltgröße 2 mm nicht überschreiten sollte.

Die Arbeitsenden der Blätter müssen einander berühren.

Jede Feder wird nach der Montage einer Senkung bis zu einer Auslenkung von 160 mm aus dem freien Zustand ausgesetzt (unter einer Last von ungefähr 19.500 kgf).

Wiederholte Belastungen der gleichen Größenordnung sollten keine bleibenden Verformungen verursachen.

Bei einer Steuerlast von 7850 kgf sollte die Auslenkung 88 mm betragen. Die Enden der Federn sind auf zylindrischen Stützen mit einem Radius von 100 mm gelagert;

- - Schmieren Sie die Reibflächen der Bleche vor der Montage mit Graphitschmiermittel;

- - Nachdem Sie die Muttern festgezogen haben, stanzen oder vernieten Sie die Gewindeenden der Klemmschrauben und Mittelschrauben.

Federklemmen dürfen die freie Bewegung der Blätter während des Federbetriebs nicht behindern;

- - Die Verschiebung der Federblätter in der Breite im Verhältnis zum ersten Blatt darf nicht mehr als 2,5 mm betragen.

Die montierte Feder wird einer Setzung unterzogen und anschließend je nach Auslenkung in zwei Gruppen sortiert: Die 1. Gruppe umfasst Federn mit einer Auslenkung von 123 +10 mm (sie sind mit weißer Farbe markiert), die 2. Gruppe umfasst Federn mit einer Auslenkung von 123-10 mm (sie sind nicht markiert).

Am Sattelauflieger ist nur eine Federgruppe verbaut.

Bei der Waagebalkenaufhängung und Radführungsvorrichtung verschleißen Buchsen, Waagebalkenachse, Waagebalkendichtungen, Querlenkerbolzen und Achsen.

Bronzebuchsen müssen gründlich von altem Fett und Schmutz gereinigt werden. Rost, Brandflecken und Abriebspuren an Bronze sollten gründlich mit Schleifpapier entfernt werden.

Verschlissene Ausgleichsbuchsen werden herausgepresst und durch neue ersetzt. Nach dem Einpressen werden neue Buchsen auf ein Maß von 122+008 mm aufgebohrt.

Mögliche Federungsfehler und deren Behebung

Ursache der Störung - Methode zur Beseitigung

- 1. Blattfederversatz:

Mittlerer Bolzen ist abgeschnitten - Mittelbolzen ersetzen

- 2. Das Ende der Feder berührt die Halterung:

Traggelenkverschleiß - Traggelenk ersetzen

- 3. Ölleck im Ausgleichsgetriebe:

Verschlissene Dichtung oder defekte Dichtung - Dichtung oder Dichtung ersetzen

- 4. Kein Öl im Ausgleicher ohne Leckage:

Öl aus der Ausgleichswelle gelangt in die Ausgleichswelle - Dichtheit des Ausgleichswellenstopfens durch Schweißen wiederherstellen

- 5. Schwingung des Federbeins im Hebel:

Verschlissene Anlaufscheiben - Anlaufscheiben ersetzen

- 6. Erhöhte Frühjahrssetzung:

- - Bruch einzelner Blätter - Ersetzen Sie beschädigte Blätter

- - Elastizitätsverlust der Laken - Laken begradigen

Dasselbe wird mit den Hebelbuchsen durch Aufbohren auf Maß 90 +0,07 mm durchgeführt.

Schweißrisse an den Schweißstellen der Ausgleichswelle zum Achsträger sind kein Beanstandungszeichen und können durch zusätzliche Schweißarbeiten behoben werden.

Die Arbeitskante der Dichtung muss scharf sein und darf keine Dellen, Risse oder andere Beschädigungen aufweisen.

Dichtungen mit den angegebenen Schäden müssen durch neue ersetzt werden. O-Ringe und Dichtungen müssen intakt sein.

Bei der Montage des Fahrwerksausgleichs mit der Achse müssen folgende Voraussetzungen erfüllt sein.

Installieren Sie die Sicherungsscheibe 13 (siehe Abb. 4) auf der Ausgleichsachse, die Distanzhülse 14 mit dem Dichtungsring 12, installieren Sie den Druckring 16 und die Dichtung 15 im Ausgleichsgetriebe, und montieren Sie anschließend, nachdem Sie die Ausgleichsbuchsenachse mit Getriebeöl geschmiert haben, das Ausgleichsgetriebe auf der Achse.

Nach der Montage des Anlaufrings 17 ziehen Sie die Ausgleichsmutter so fest an, dass sich der Ausgleicher mit leichter Handkraft ohne spürbares Längsspiel auf der Achse dreht.

Installieren Sie die Sicherungsscheibe so, dass ihre Öffnung mit dem Mutternstift ausgerichtet ist.

Setzen Sie die Sicherungsscheibe der Kontermutter mit dem Vorsprung in die Öffnung der Sicherungsscheibe der Mutter ein.

Ziehen Sie die Kontermutter bis zum Anschlag fest und sichern Sie sie, indem Sie den Rand der Unterlegscheibe auf den Rand der Mutter biegen.

Füllen Sie MT-16P-Öl (GOST 6Z60-58) in den montierten Balancer bis zur Unterkante der Einfüllöffnung (0,6-0,7 l pro Stück).

Die Montage der Führungsvorrichtung und der Einbau der Feder am Sattelanhänger erfolgt in umgekehrter Reihenfolge der Demontage und Demontage.

Das Anzugsdrehmoment der Muttern der Schrauben, mit denen die Ausgleichshalterungen am Rahmen befestigt sind, sollte 12–14 kgf•m betragen.

Achsen und Naben

Achse 11 (Abb. 5) des Rades ist mit der Säule 12 der Einzelradaufhängung des Sattelanhängers verschraubt.

Eine Abstützhalterung 13 der Feder wird in die Achse eingepresst. Bremsträger 14 ist mit Schrauben an der Achse befestigt

Die Nabe des 1. Rades ist auf zwei Kegelrollenlagern gelagert.

Das Rad wird mit Muttern 6, Schellen 7 und Schrauben an der Nabe befestigt.

Die Wartung der Achse und der Nabe ist dieselbe wie bei ähnlichen Teilen des Sattelanhängers MAZ-5245.

Räder und Reifen

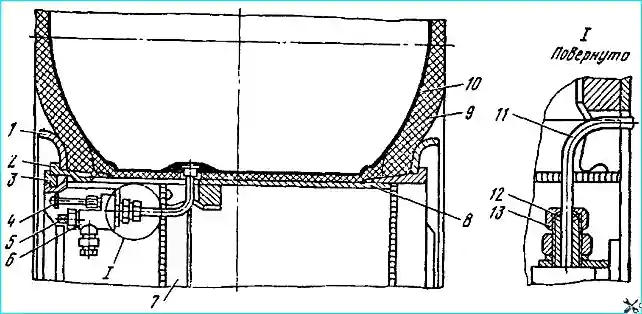

Gerät. Der Sattelauflieger ist mit scheibenlosen Rädern (Abb. 6) mit den Maßen 440–553 mm und Reifen der Größe 1300x530x533 des Modells VI-3 ausgestattet.

Bei den Reifen handelt es sich um 12-lagige Niederdruck-Pneumatikzylinder mit laufrichtungsgebundenem Profil.

Mithilfe des Sicherungsrings 3 wird der Reifen zwischen den Seitenringen 1 festgeklemmt.

Das Ventil 11 der Radkammer wird über eine Überwurfmutter 13 mit dem zentralen Reifenfüllventil verbunden.

Die Abdichtung der Verbindung erfolgt durch Andrücken des Gummidichtrings 12.

Zum Zwecke der Vereinheitlichung und Austauschbarkeit der Räder der Zugmaschine mit dem Auflieger ist an den Rädern des Aufliegers ein Radkran 6 montiert, der Teil des zentralen Luftdruckregulierungssystems in den Reifen der Zugmaschine ist.

Das Aufpumpen der Reifen der Aufliegerräder erfolgt über das Ventil 4 zur Einzelreifenbefüllung. Der Stopfen 5 muss vollständig eingeschraubt sein.

Die Wartung der Räder und die Grundregeln für den Reifenbetrieb sind dieselben wie für den Anhänger MAZ-5207V.

Räder montieren und demontieren

Um ein Rad von einem Sattelauflieger abzunehmen, heben Sie es mit einem hydraulischen Wagenheber 5–10 cm über den Boden, lösen Sie die Radbolzenmuttern und entfernen Sie vorsichtig das Rad, ohne den Gewindeteil der Bolzen zu berühren, nachdem Sie zuvor den verschiebbaren Radkasten verschoben haben.

Montieren Sie die Räder in umgekehrter Reihenfolge.

Bei der Montage und Befestigung des Rades auf der Nabe ist darauf zu achten, dass kein Planlauf der Räder auftritt. Dies wird durch das Aufstecken des Montagerings 7 (siehe Abb. 6) auf die Nabe kontrolliert.

Der Unterschied in den Passungsmaßen diametral gegenüberliegender Nabenspeichen sollte 4 mm nicht überschreiten.

Die Reifenmontage und -demontage auf der Felge erfolgt mit zwei Montageklingen.

Das Installationsverfahren ist wie folgt.

Legen Sie den Schlauch 10 in den Reifen ein, nachdem Sie ihn zuvor mit Talkum eingepudert haben, legen Sie das Felgenband ein und pumpen Sie den Schlauch leicht mit Luft auf.

Legen Sie die Felge 8 des Rades mit der Nut für das Ventil nach oben auf einen sauberen Boden, setzen Sie den Wulstring 1 auf und ziehen Sie anschließend den Reifen 9 auf die Felge.

In diesem Fall sollte das Kammerventil durch die Nut in der Felge herauskommen und sich in der Mitte des Lochs im an die Felge geschweißten Schutzgehäuse befinden.

Wulstring 1 aufsetzen, Sitzring 2 so einsetzen, dass sich der Sicherungsvorsprung am Sitzring im erweiterten Teil der Ventilnut befindet.

Führen Sie das gebogene Ende der Montageklinge in die Felgenschlossnut ein und drücken Sie den Sitzring nach unten, wodurch die Felgenschlossnut zum Einsetzen des Sicherungsrings freigegeben wird.

Führen Sie ein Ende des Sicherungsrings 3 in die Sicherungsnut der Felge ein und drücken Sie den Ring mit dem geraden Ende der Montageklinge, die zwischen Felge und Sicherungsring eingeführt wird, in Ihre Richtung, bis er vollständig installiert ist.

Befestigen Sie den Radkran 6 an der Felgenschutzabdeckung, dafür:

- - Entfernen Sie das Ventil aus der Gehäuseöffnung und setzen Sie eine Überwurfmutter, eine konische Unterlegscheibe, einen Dichtungsring, eine Ventilbefestigungsmutter und eine Federscheibe darauf;

- - Setzen Sie den Radkran in die Öffnung des Gehäuses ein und stecken Sie das Ende des Ventils in den Hohlraum des Krans, um das Eindringen von Staub und Fremdkörpern zu verhindern.

- - Federscheibe auflegen, Mutter zur Befestigung des Hahns am Gehäuse aufschrauben, ohne sie festzuziehen, Überwurfmutter aufschrauben. Dabei müssen Dichtring und Kegelscheibe ohne Verformung und Quetschung in die Mutter passen;

- - Ziehen Sie die Befestigungsmutter und die Überwurfmutter des Hahns fest (ein zu festes Anziehen der Überwurfmutter kann zu einer Verformung des Ventils führen).

Schließen Sie das Reifenventil (sofern es geöffnet war), indem Sie den Verschlussstopfen 5 mit einem Spezialschlüssel festziehen und pumpen Sie den Reifen über das Einzelfüllventil auf den erforderlichen Druck auf.

Beim Aufpumpen eines Reifens in einer Werkstatt muss das montierte Rad in ein spezielles Gitter gelegt werden. Wenn dieser Vorgang außerhalb einer Werkstatt durchgeführt wird, muss der Verriegelungsteil des Rads vom Fahrer und den in der Nähe befindlichen Personen weg gerichtet sein.

Kalte Reifen müssen vor der Montage auf positive Temperaturen erwärmt werden Temperaturen.

Bei der Montage von Reifen mit laufrichtungsgebundenem Profil (hohe Geländegängigkeit) muss darauf geachtet werden, dass die Richtungsanzeiger ihrer Drehung (Pfeile an den Seitenwänden der Reifen) mit der Drehrichtung der Räder bei Vorwärtsfahrt des Fahrzeugs übereinstimmen.

Es wird empfohlen, die Reifen in der folgenden Reihenfolge zu demontieren.

Luft aus dem Reifen ablassen, Radventil 6 entfernen, das gebogene Ende der Montageklinge in die geprägte Nut des Sitzrings 2 einführen und den Reifenwulst samt Wulstring aufsetzen.

Wiederholen Sie diesen Vorgang nacheinander an jeder Rille rund um das Rad und entfernen Sie den Reifenwulst vollständig von der Sitzfläche des Rings.

Entfernen Sie den Sicherungsring 3, wofür:

- - Führen Sie das gerade Ende der Montageklinge in die Nut des Sicherungsrings ein und drücken Sie den Sitzring nach unten;

Führen Sie das gebogene Ende der zweiten Montageklinge in den Spalt zwischen dem Sicherungs- und dem Sitzring ein und drücken Sie den Sitzring nach unten, indem Sie es sukzessive entlang des Radumfangs drücken.

- - Drücken Sie mit dem geraden Ende der Montageklinge auf den Sicherungsring und entfernen Sie ihn aus der Nut. Verwenden Sie dann das gebogene Ende der zweiten Montageklinge, um den Sicherungsring nach und nach aus der Nut zu entfernen, bis er vollständig entfernt ist.

Führen Sie das gebogene Ende der Montageklinge zwischen den Wulstring und den Flansch des Sitzrings ein und drücken Sie den Sitzring nacheinander um den Umfang des Rads herum, bis er vollständig entfernt ist.

Wulstring 1 entfernen, Rad umdrehen und Reifenwulst aus der Sitzablage nehmen.

Legen Sie das Rad schräg an die Wand und drücken Sie die Felge am Umfang leicht an, indem Sie das gebogene Ende der Montageklinge zwischen Wulstring und Felgenhorn einführen.

Halten Sie die Felge mit beiden Händen fest und entfernen Sie sie vollständig, nachdem Sie zuvor das Ventil in die Nut der Felge gedrückt haben.

Wenn das Felgenband an der Felge klebt (verbrennt), drehen Sie das Rad um, stecken Sie das gerade Ende des Reifenhebers zwischen Felge und Felgenband und lösen Sie das Felgenband vollständig, indem Sie es um den Umfang herum bewegen.

Einstellung der Radlager. Bei jedem TO-2 ist es notwendig, den Anzug der Radnabenlager zu überprüfen und gegebenenfalls anzupassen.

Stellen Sie die Lager in der folgenden Reihenfolge ein.

Heben Sie das Rad mit einem Wagenheber an, sodass der Reifen des Rades den Boden nicht berührt.

Befestigungsschrauben der Nabenabdeckung lösen, Abdeckung 4 abnehmen (siehe Abb. 5). Kontermutter lösen, Federscheibe 3 entfernen und prüfen, ob sich das Rad frei dreht.

Wenn sich das Rad schwer dreht, muss die Ursache ermittelt und behoben werden (Bremsbeläge schleifen, Lager ist defekt).

Ziehen Sie die Mutter mit einer Kraft von etwa 40–50 kgf bis zum Anschlag fest. Verwenden Sie dazu einen Schraubenschlüssel mit einem 500 mm langen Griff.

Beim Anziehen der Mutter muss das Rad gedreht werden, um die Rollen richtig auf den Laufringen zu positionieren.

Schrauben Sie die Mutter um ein oder zwei Schlitze heraus, bis die Lasche der Sicherungsscheibe mit dem Schlitz der Mutter übereinstimmt, und prüfen Sie dann die Drehung des Rades. Rad - sollte sich frei drehen, jedoch ohne axiales Spiel.

Setzen Sie die Sicherungsscheibe ein und ziehen Sie die Sicherungsmutter bis zum Anschlag fest.

Nachdem Sie den Anzug der Radnabenlager eingestellt haben, überprüfen Sie die Richtigkeit der Einstellung, indem Sie die Radkappe während der ersten 100 km Fahrt erwärmen.

Eine zu hohe Erhitzung der Nabe (die Hand verträgt keinen längeren Kontakt) ist nicht zulässig und muss durch eine Neueinstellung der Lager bzw. Bremsen behoben werden.

Reparatur. Reifen und Schläuche werden durch Vulkanisation repariert. Während des Betriebs können an den Felgen Risse entstehen. Die Risse werden bündig mit der Hauptoberfläche geschnitten, geschweißt und gereinigt.

Um eine Rissausbreitung zu verhindern, werden die Enden vor dem Schweißen gebohrt.

Unterstützungsgerät

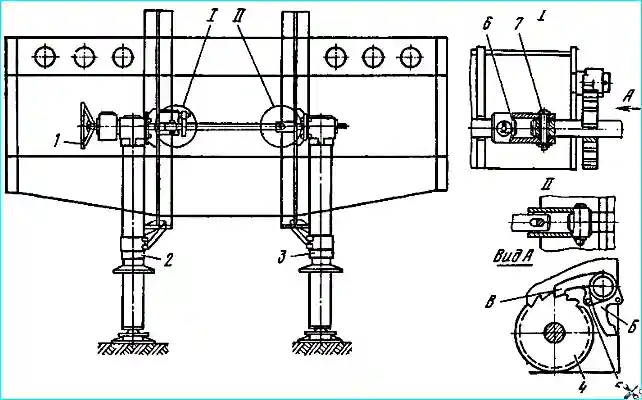

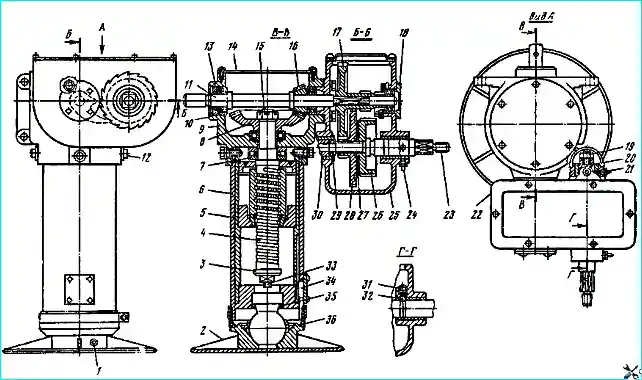

Vorrichtung. Die Stützvorrichtung (Abb. 7) besteht aus zwei Spindelwinden (Abb. 8), die sich im vorderen Teil des Sattelanhängers befinden und durch eine Zwischenwelle miteinander verbunden sind.

Die rechte Stützvorrichtung unterscheidet sich von der linken durch das Vorhandensein eines Zweiganggetriebes.

Das Vorhandensein eines Zweiganggetriebes gewährleistet ein beschleunigtes Heben und Senken der Trägerplatten im Leerlauf.

Die äußerste obere Position des verschiebbaren Stützpfostens wird durch die Hülse am festen Pfosten 6 begrenzt. Die äußerste untere Position wird durch den Flansch 3 der Schraube begrenzt.

Um den Sattelauflieger anzuheben (d. h. den beweglichen Ständer in die untere Position auszufahren), ist es notwendig:

- - Stellen Sie den Sattelauflieger auf eine waagerechte Fläche und ziehen Sie mit dem Lenkrad 1 (siehe Abb. 7) die Antriebswelle 23 (siehe Abb. 8) bis zum Anschlag zu sich heran, bis die Kugel 32 in die Ringnut eingreift und dadurch den Overdrive einlegt;

- - Drehen Sie das Lenkrad gegen den Uhrzeigersinn und senken Sie die Stützvorrichtung ab, bis die Stützplatte 2 den Boden berührt.

- - Legen Sie einen niedrigeren Gang ein, indem Sie die Antriebswelle mit dem Lenkrad bis zum Anschlag nach vorne drücken und durch Drehen des Lenkrads gegen den Uhrzeigersinn den Sattelanhänger anheben.

Das Absenken des Sattelanhängers bzw. die Montage der Stützvorrichtung in die ursprüngliche Position erfolgt in umgekehrter Reihenfolge.

Beim Anheben des Sattelanhängers (Absenken der Stützvorrichtungen) muss die Sperrklinke 5 (siehe Abb. 7) in die Ratsche der Zwischenwelle 4 eingreifen.

Beim Anheben der Stützvorrichtungen in die Transportstellung muss die Sperrklinke gelöst werden.

Das Arbeiten im zweiten Gang (Antriebswelle bis zum Anschlag ausgefahren) nach dem Aufsetzen der Platte auf den Boden (unabhängig davon, ob der Sattelauflieger beladen oder unbeladen ist) ist strengstens untersagt.

In Ausnahmefällen, wenn es notwendig ist, eine Zugmaschine auf unebenem Untergrund von einem Sattelauflieger abzukoppeln, ist der Sattelauflieger so konstruiert, dass er mit den Stützvorrichtungen nicht richtig ausgerichtet ist.

Wenn beim Absenken der Stützvorrichtungen die Stützplatte der linken Stützvorrichtung den Boden berührt und die rechte den Boden nicht mehr als 50 mm erreicht, ist Folgendes erforderlich:

- - Sperrklinke 5 mit Sperrklinke der Zwischenwelle 4 einrasten lassen, Stift 7 im Bereich der rechten Stützvorrichtung entfernen und mit dem Lenkrad die rechte Stützvorrichtung absenken, bis die Platte den Boden berührt;

- - Stecken Sie den Bolzen 7 ein und heben Sie den Auflieger mit dem Lenkrad auf die gewünschte Höhe an.

Wenn die Platte der rechten Stützvorrichtung den Boden berührt hat und die linke den Boden nicht mehr als 50 mm erreicht hat, ist Folgendes erforderlich:

- - Sperrklinke 5 mit Sperrklinke der Zwischenwelle 4 einrasten lassen, Stift 7 im Bereich der rechten Stützvorrichtung entfernen und mit dem Lenkrad die rechte Stützvorrichtung um einen Betrag anheben, der dem Abstand zwischen dem Boden und der Platte der linken Stützvorrichtung entspricht;

- - Stecken Sie den Bolzen 7 ein und senken Sie die Stützvorrichtung mit dem Lenkrad ab, bis sie den Boden berührt. Anschließend heben Sie den Sattelauflieger auf die gewünschte Höhe an.

Nach dem Ankuppeln des Sattelanhängers an die Zugmaschine sind die Stützvorrichtungen wieder in den Ausgangszustand (vor der Fehlbedienung der Stützvorrichtungen) anzuheben.

Wartung

Die Stützvorrichtung muss sauber gehalten werden.

Es ist notwendig, die schmierpflichtigen Stellen der Stützvorrichtung rechtzeitig zu schmieren und sicherzustellen, dass die Stützplatte 2 (siehe Abb. 8) in der Transportposition an der Schutzkappe 36 anliegt, um zu verhindern, dass Schmutz unter die Traktorräder gelangt.

Im Winter, wenn ein Sattelauflieger ohne Zugmaschine abgestellt wird, werden Holzunterlagen unter die Auflageplatten der Stützvorrichtungen gelegt, um ein Anfrieren zu verhindern.

Bevor Sie mit der Stützvorrichtung arbeiten, müssen Sie das Eis von den Stützplatten abschlagen.

Die Schraubverbindungen sollten rechtzeitig überprüft und gegebenenfalls nachgezogen werden.

Reparatur

Die Demontage der Stützvorrichtung erfolgt üblicherweise beim Austausch verschlissener oder defekter Teile sowie zum Nachfüllen oder Ersetzen von Schmiermittel.

Die Demontage kann teilweise oder vollständig erfolgen, je nachdem, welches Teil ausgetauscht werden muss.

Die Demontage erfolgt wie folgt:

- - den vorderen Teil des Sattelanhängers auf die Böcke stellen, die Stützvorrichtungen vom Sattelanhänger entfernen und mit dem Lenkrad die Antriebswelle 23 gegen den Uhrzeigersinn drehen (siehe Abb. 8), die Stützplatte 2 um 80-100 mm absenken;

- - Sicherungsring 35 entfernen, Stützplatte samt Kugelgelenk herausnehmen, Sicherungsschraube 33 und Schraubbolzen herausschrauben, Schlüssel mit Abdeckung 34 sowie Abdeckungen 14 und 22 abziehen;

- - Antriebswelle 23 und Abtriebswelle 11 demontieren, Mutter 15 abschrauben und mit einem Hammer leicht auf das Ende der Schraube 4 klopfen, um das Kegelrad 8 zu entfernen;

- - Schrauben 12 lösen, Gehäuse 9 und Drucklager 7 entfernen, Zahnstange 5 herausnehmen, Zahnstangenmutter lösen und Entfernen Sie die Schraube und die Mutter. Mutter und Schraube können nicht demontiert werden, da sie vom Hersteller als Set verbaut werden;

- - Entfernen Sie zwei Kugelscheiben.

Nach der Demontage alle Teile waschen, mit Druckluft trockenblasen, großzügig einfetten und die Stützvorrichtung in umgekehrter Reihenfolge wieder montieren. Füllen Sie das Kurbelgehäuse und die Gehäuse mit Fett.

Die Demontage und Montage der linken Stützvorrichtung erfolgt analog zur rechten, ohne Berücksichtigung des Zusatzgetriebes.

Die linke Stützvorrichtung verfügt über keine Bremsvorrichtung, daher muss sie beim Abnehmen vom Sattelauflieger bis zum Bodenkontakt abgesenkt werden.

Vor der Demontage der Antriebswelle ist es außerdem erforderlich, die Stützvorrichtung abzusenken, bis sie den Boden berührt, da bei der Demontage der Welle die Bremsvorrichtung ihre Funktion verliert.

Ein Austausch der Antriebswelle bzw. der darauf befindlichen Teile ist ohne Demontage der Stützvorrichtung vom Sattelanhänger möglich. Um die Antriebswelle 23 oder ein darauf befindliches Teil auszutauschen, ist es notwendig:

- - Entfernen Sie die Gummikappe und die Abdeckung 22 des Getriebes, schrauben Sie die Mutter 19 und die Hülse 20 ab, entfernen Sie das Axiallager 29, schrauben Sie den Stopfen 31 ab und nehmen Sie die Kugelhaltefeder heraus;

- - Drehen Sie das Lenkrad auf der Antriebswelle 23 im Uhrzeigersinn, schrauben Sie es vom Block mit den 28 Zahnrädern ab, entfernen Sie die Antriebswelle vom Getriebegehäuse und nehmen Sie den Block mit den 28 Zahnrädern, den Reibring 27, die Bremsklinke 26 und die Kugel 32 aus dem Gehäuse.

Die Antriebswellenmontage sollte in der folgenden Reihenfolge durchgeführt werden:

- - Installieren Sie die Antriebswelle in der Öffnung des Getriebegehäuses.

- - Bremsklinke, Reibring und Zahnrad auf der Antriebswelle montieren;

- - Die Sperrklinke mit der Bremsklinke einrasten lassen und, während Sie mit der linken Hand den Getriebeblock festhalten, mit der rechten Hand die Antriebswelle einschrauben, indem Sie das Lenkrad gegen den Uhrzeigersinn drehen;

- - Bewegen Sie die Antriebswelle nach vorne, bis sie mit dem Zahnradblock der angetriebenen Welle 11 in Eingriff kommt, installieren Sie die Kugel und die Haltefeder, ziehen Sie den Stopfen fest, installieren Sie das Axiallager, ziehen Sie die Hülse fest, kontern Sie sie mit einer Mutter und installieren Sie die Kappe.

Um die Abtriebswelle 11 zu demontieren, müssen Sie:

- - Entfernen Sie die Stützvorrichtung und dann die Abdeckungen 14 und 22;

- - Antriebswelle 23 demontieren, Lagerdeckel 18 abnehmen und Druckring 13 herausnehmen;

- - Setzen Sie einen Dorn aus Bronze oder Messing in die Nuten der angetriebenen Welle auf der Getriebegehäuseseite ein und klopfen Sie die Welle zusammen mit dem Lager, den Einstellbelägen, dem Lagerdeckel und dem Filzring leicht an.

- - Lager, Einstellbeläge, Lagerdeckel und Filzring von der Abtriebswelle entfernen;

- - Entfernen Sie das vordere Kegelrad, den Keil, den angetriebenen Zahnradblock, die Distanzhülse und die Sperrklinke vom Gehäuse;

- - Entfernen Sie das Getriebegehäuselager. Das Innenlager des vorderen Kegelrades muss nicht ausgebaut werden. Bei einem notwendigen Austausch die Schrauben lösen und das Getriebegehäuse samt Einstellbelägen 10 abnehmen.

Vor der Montage der Abtriebswelle müssen alle Teile gewaschen, mit trockener Druckluft ausgeblasen und geschmiert werden.

Die Montage muss in folgender Reihenfolge durchgeführt werden:

- - Installieren Sie den Keil auf der angetriebenen Welle und kuppeln Sie das Antriebskegelrad mit dem angetriebenen Zahnrad ein.

- - Setzen Sie die Welle in das vordere Kegelrad und Lager ein und montieren Sie dann den angetriebenen Zahnradblock, die Distanzhülse und die Bremsklinke auf der Welle.

- - Installieren Sie die Lager im Getriebegehäuse und im Gehäuse der Stützvorrichtung und ziehen Sie die Lagerabdeckung 18 bis zum Anschlag fest.

- - Eingriff der Kegelräder prüfen, ggf. mit Einstellscheiben 10 einstellen;

- - Lagerdeckel mit Filzring montieren und Druckring 13 in die Ringnut einsetzen;

- - Antriebswelle zusammenbauen und installieren, Abdeckungen 14 und 22 befestigen.

Zahnräder, Lager, Schrauben, Muttern, innen bearbeitete Teile und alle Reibflächen der Stützvorrichtung sollten großzügig mit TSIA-TIM-201-Fett geschmiert werden.

Bremssystem

Der Sattelauflieger ist mit zwei Bremssystemen ausgestattet: Arbeits- und Parkbremse. Beide Systeme wirken auf die Bremsbeläge der Räder.

Der pneumatische Antrieb der Betriebsbremsanlage, der Radbremsmechanismen und der Feststellbremse ist derselbe wie beim Sattelauflieger MAZ-5205A.

Elektrische Ausrüstung

Die elektrische Ausrüstung des Sattelaufliegers besteht aus einer siebenpoligen und vier einpoligen Steckdosen für tragbare Lampen, zwei Rücklichtern, die als Bremslichter fungieren, Seitenlichtern, Blinkern und Kabeln, die die elektrische Ausrüstung des Traktors und des Sattelaufliegers verbinden.

Mögliche Fehlfunktionen des Unterstützungsgeräts und Methoden zu deren Beseitigung

Ursache der Störung - Methode zur Beseitigung

Beim Drehen des Lenkrads senkt oder hebt sich die Stützvorrichtung nicht

Der Schlüssel an einem der Kegelräder ist abgeschnitten - Ersetzen Sie den Schlüssel

Hält die Bremse der Stützvorrichtung nicht

Versagen des Schrauben-Mutter-Paares - Zam Entfernen Sie das Schrauben-Mutter-Paar

Reibringverschleiß - Reibring ersetzen