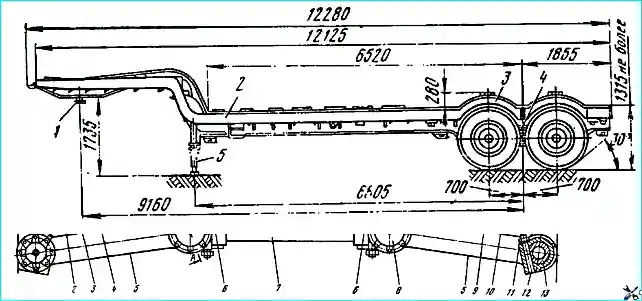

Двухосный полуприцеп МАЗ-938 (рис. 1) с металлическим настилом грузоподъемностью 13 т, а МАЗ-938Б (рис. 2) с удлиненной рамой без настила грузоподъемностью 13,5 т

Полуприцепы предназначены для установки различного оборудования и эксплуатации по различным видам дорог, включая съезд и кратковременное движение по бездорожью. Диаметр сцепного шкворня 50,8 мм.

Основным тяговым автомобилем для буксировки является седельный тягач КрАЗ-255В и др.

Рама полуприцепа МАЗ-938 представляет собой сварную конструкцию, изготовленную из листового проката и штампованных профилей.

Основные несущие элементы рамы изготовлены из низколегированной стали.

Передняя часть рамы приподнята над седельно-сцепным устройством тягача по сравнению с основной несущей поверхностью рамы.

Лонжероны рамы двутаврового сечения, сварные, с увеличенной высотой стенки в местах максимальных нагрузок.

Для снижения напряжений и повышения жесткости стенки в месте перехода рамы приварены угловые усилители. Боковые балки рамы штампованные, швеллерного сечения.

Связь балок и лонжеронов осуществляется консольными поперечинами переменного сечения, выполненными со штампованными отверстиями для снижения массы рамы.

В передней части к лонжеронам приварена плита наката, на которой между поперечинами вварено гнездо шкворня с запрессованным шкворнем.

К стенке лонжерона в месте перехода приварены кронштейны крепления опорных устройств.

В задней части рамы к лонжеронам заклепками 16х52 мм крепятся кронштейны балансирной подвески, связанные между собой попарно трубами, кронштейны оси балансира и кронштейны буфера подвески.

К лонжеронам приварены швартовочные проушины, которые служат для крепления полуприцепа при его перевозке различными видами транспорта.

Для хранения инструмента и принадлежностей между лонжеронами в зоне перехода закреплен инструментальный ящик.

Верхняя поверхность рамы закрыта приваренным рифленым стальным настилом, что повышает прочность рамы и обеспечивает удобство перемещения груза по раме при погрузочно-разгрузочных работах.

В районе колес полуприцепа балка рамы разрезана и соединена с лонжероном поперечинами и балками для крепления сдвигающихся надколесных ниш.

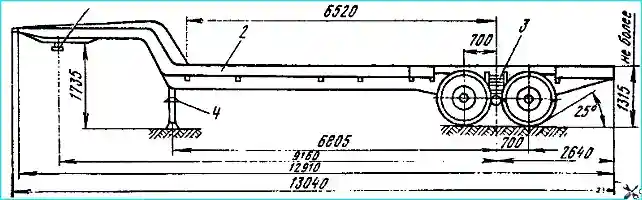

Рама полуприцепа МАЗ-938Б по конструкции такая же, как и рама МА3-938. Отличие в следующем:

- - большая длина лонжеронов и балок рамы, что увеличивает длину нагружаемой части до 9160 мм;

- - не устанавливаются настил и детали крепления надколесных ниш;

- - общая длина рамы составляет - 13040 мм.

Диаметр шкворня под захваты седельного устройства тягача - 50,8 мм.

Техническое обслуживание и ремонт такие же, как рамы полуприцепа МАЗ-5245, за исключением того, что при появлении трещин в местах приварки настила необходимо зачистить места повреждений и заварить электродуговой сваркой электродом Ø 2—3 мм.

Подвеска

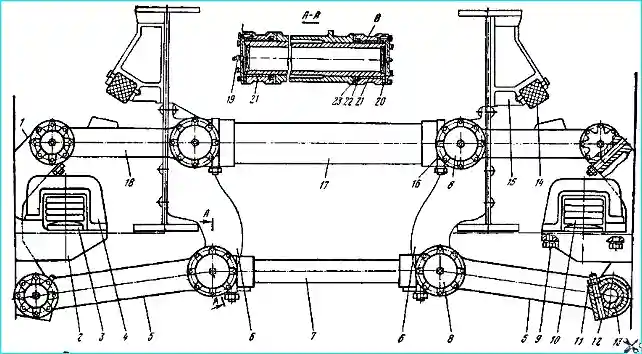

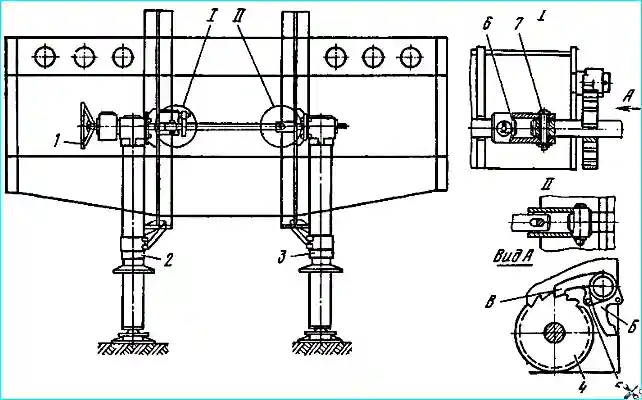

Устройство. На полуприцепе применена независимая рычажная рессорно-балансирная подвеска.

Конструкция такой подвески состоит как бы из двух систем: рычажной и рессорно-балансирной.

Рычажная система подвески (рис. 3) обеспечивает независимое подрессоривание каждого колеса, что необходимо для создания хорошей приспосабливаемости колес к неровностям дороги.

У каждого колеса имеется направляющее устройство, представляющее четырехзвенник трапециевидного типа, образованный кронштейном 6 подвески, нижним 5 и верхним 18 рычагами и стойкой 1 подвески.

Направляющее устройство обеспечивает возможность перемещения колеса только в вертикальной плоскости, воспринимает и передает толкающие усилия от рамы к колесам и тормозной момент от колес к раме.

С колесами полуприцепа рычаги 5 и 18 подвески соединены через стойку 1, к которой крепится цапфа колеса. Рычаги со стойкой соединяются шарнирно с помощью пальцев 13.

С рамой рычаги подвески соединены через кронштейн 6 подвески. Рычаги с кронштейном соединяются шарнирно с помощью осей 8.

Оси и пальцы от проворачивания стопорятся в кронштейне и стойке клиньями 16 и 12, закрепленными гайками 11.

В отверстия рычагов под пальцы и оси запрессованы бронзовые втулки 21, для смазки которых предусмотрены масленки 19. для лучшего распределения смазки вдоль втулки на внутренней поверхности ее выполнена винтовая канавка шириной 5 мм и глубиной 1мм.

Достаточная жесткость рычажной системы подвески обеспечивается трубами кронштейнов: верхней 17 диаметром 106 мм и нижней 7 диаметром 68 мм, которые запрессованы в кронштейны 6.

Рессорно-балансирная часть подвески (рис. 4) обеспечивает равномерное распределение нагрузки между колесами, находящимися на одной стороне полуприцепа.

Рессора 8, служащая одновременно и балансиром и упругим элементом, своими концами располагается между верхними и нижними рычагами и опирается на сферические опоры 7, которые установлены на опорные кронштейны 2 (см. рис. 3).

Сферическая поверхность опор 7 (см. рис. 4), сопрягаемая с нижним коренным листом рессоры, резко снижает износ листа.

Опорные кронштейны 2 (см. рис. 3) запрессованы в цапфы колес и приварены к ним.

Перемещение колеса вниз при их зависании ограничивают кронштейны 1ограничители 4, закрепленные на опорном кронштейне 2.

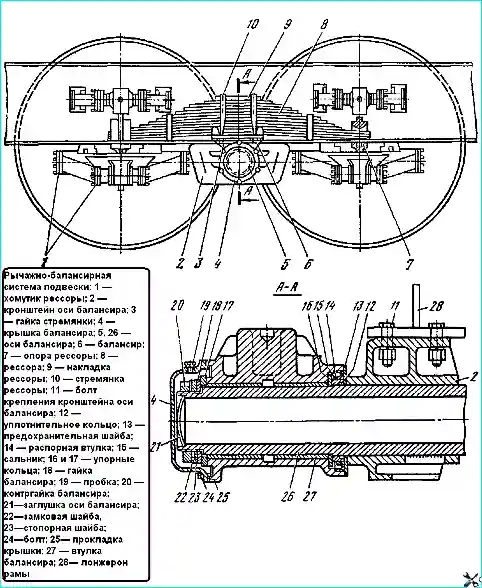

Рессора своей средней частью крепится к балансиру 6 (см. рис. 4), имеющему площадку для установки рессоры. По концам площадки отлиты приливы, ограничивающие боковое смещение рессоры.

Отверстие в теле балансира выполнено ступенчатым: под втулки 27 — диаметром 132-0,08 мм и под сальник 15 — диаметром 175 + 0,08 мм.

На наружном фланце балансира просверлено шесть отверстий с резьбой М8 для крепления крышки 4.

Между балансиром и крышкой установлена уплотнительная прокладка 25 из картона толщиной 0,8 мм.

В крышке имеется резьбовое отверстие, закрытое пробкой 19, для заливки масла во внутреннюю полость балансира.

Устанавливать крышку 5 следует так, чтобы отверстие под пробку находилось выше оси балансира.

Отверстие под пробку определяет уровень масла в балансире, и поэтому менять положение крышки не разрешается.

Балансир с двумя запрессованными в него бронзовыми втулками качается относительно оси 26 балансира.

Фиксация балансира от осевого смещения осуществляется упорными кольцами 16 и 17, распорной втулкой 14, гайкой 18, замковой 22 и стопорной 23 шайбами и контргайкой 20.

Гайка затягивается так, чтобы балансир мог быть повернут усилием руки.

В сверлении тела гайки 18 запрессован штифт, выступающий над ее поверхностью на 4,5 ± 0,5 мм.

На штифт и ось балансира устанавливается стопорная шайба 23, выступ на внутреннем отверстии которой входит в канавку, профрезерованную вдоль резьбовой шейхи оси.

Замковая шайба 22 контргайки специальной выдавкой установлена в отверстие стопорной шайбы 23, после чего на ось навернута контргайка 20. На грань контргайки отгибается ус замковой шайбы.

Втулки 27 балансира изготовлены из бронзы и окончательно обрабатываются после запрессовки в балансир.

Для обеспечения оптимального распределения смазки вдоль сравнительно длинной шейки оси балансира на поверхности бронзовых втулок предусмотрены винтовые канавки глубиной 1 мм.

Ось балансира выполнена из стальной трубы 127Лх24—45.

Шейки под отверстия в кронштейнах имеют диаметр 124-0,08 мм, а шейки под установку балансиров — диаметр 122-0,06 мм.

Кронштейны 2 оси балансира крепятся к раме полуприцепа с помощью болтов 11.

Кронштейны напрессованы на шейки оси 26 и приварены к ней через окна, расположенные на стенках прилива для отверстия под шейки оси.

Защита от попадания пыли и грязи на трущиеся поверхности балансира осуществлена с одной стороны балансира с помощью крышки 4 с прокладкой 25, а с другой — сальником 15 с уплотнительным кольцом 12 и предохранительной шайбой 13.

Перемещение колеса вверх ограничивается установленным на лонжероне кронштейном 15 буфера (рис. 3), в который упирается площадка верхнего рычага подвески.

Для смягчения ударов служит резиновый буфер 14, установленный на кронштейне балансира.

Рессора при ходе колеса вверх поворачивается на оси балансира до упора в выступ на кронштейне балансира.

В дальнейшем ход колеса вверх происходит за счет деформации рессоры до упора в буфер 14.

Крепление рессоры к балансиру осуществляется с помощью двух стремянок 10 (см. рис. 4). Между стремянками и рессорой установлена накладка 9.

Внутренняя поверхность накладки выполнена по радиусу и плотно прилегает к рессоре.

На наружной поверхности накладки предусмотрены две поперечные канавки, фиксирующие взаимное расположение стремянок.

В центре накладки просверлено отверстие для размещения гайки центрового болта рессоры. Концы стремянок закреплены в отверстиях балансира высокими гайками.

Рессора состоит из пакета листов, которые стянуты центровым болтом.

Коренные листы рессоры имеют одинаковую длину и фиксируются друг с другом выдавкой по периметру отверстия под центровой болт таким образом, что выступ верхнего листа входит в углубление нижнего.

Для предупреждения бокового смещения листов служат два хомутика, из полосовой стали, приклепанные по концам листа рессоры.

Для предупреждения изгиба концов хомутика стяжным болтом между щечками хомутика установлена распорная трубка длиной 104 мм.

Техническое обслуживание подвески заключается в проверке затяжки всех болтовых соединений.

Особенно необходимо следить за креплением кронштейнов оси балансиров к раме полуприцепа и затяжкой стремянок рессор, а также за состоянием деталей крепежа элементов рычажной системы подвески.

С целью предупреждения среза центрового болта рессоры необходимо подтягивать гайки стремянок с приложением момента 60 — 65 кгсм.

При установке балансира на ось или ослаблении его крепления вначале затянуть гайку балансира до отказа, а затем отпустить ее на 1 ∕12 оборота, при этом балансир должен поворачиваться на оси усилием руки.

После этого гайку следует закрепить стопорной шайбой 23 (см. рис. 4), надеть замковую шайбу 22 и затянуть контргайку 20, законтрив ее замковой шайбой.

Ни в коем случае нельзя допускать эксплуатацию полуприцепа с повышенным осевым люфтом балансиров, так как это может привести к срыву резьбы па оси и гайках.

Техническое обслуживание подвески, кроме того, сводится к обязательной смазке листов рессоры графитной смазкой при очередной их разборке, доливке масла в полость балансиров и смазке пальцев рычагов подвески.

Ремонт. Разборку подвески левых и правых колес выполняют одновременно.

Для разборки подвески необходимо, установив заднюю часть рамы на козлы, снять колеса, кронштейны-ограничители, стремянки рессор и рессоры.

При необходимости снятия балансира отвернуть сливную пробку, развернуть балансир сливным отверстием вниз и слить масло из балансира, затем снять крышку балансира, отвернуть контргайку, снять стопорную и замочную шайбы, отвернуть гайку и снять балансир.

Ось балансира с кронштейнами в сборе снимают в случае поломок оси или кронштейна балансира.

При необходимости разборки направляющего устройства надо отвернуть гайки клиньев пальцев и осей верхних и нижних рычагов, выбить клинья, снять крышки пальцев и осей верхних и нижних рычагов, выбить пальцы и оси рычагов.

В процессе эксплуатации в рессорах могут возникнуть поломка и трещины листов, обрыв центрового болта, поломка хомутов, износ концов коренного листа.

Листы рессор, имеющие трещины или выработку от сопрягаемого листа более 1 мм, следует браковать.

Сломанные центровые болты и хомуты подлежат замене.

Трещины на хомутах заваривают и зачищают заподлицо с основной поверхностью. Изношенные нижние коренные листы, меняют местами со вторыми коренными листьями.

Коренные листы с износом более 6 мм заменяют новыми.

При наличии трещин и незначительного износа листы рессор могут быть переделаны на более короткие и использованы для сборки рессор.

Листы с остаточной деформацией (просевшие) рихтуют, обеспечив размеры листов.

Стремянки, имеющие трещины или срыв резьбы, заменяют новыми, а трещины накладок рессор заваривают и зачищают.

При оборке рессоры необходимо соблюдать следующие требования:

- - листы рессоры должны плотно прилетать друг к другу, зазоры между листами собранной рессоры допускаются на длине не более ¼ общей длины соприкосновения двух смежных листов, при этом величина зазора не должна превышать 2 мм.

Прилегание рабочих концов листов обязательно.

Каждая рессора после сборки подвергается осадке до прогиба 160 мм от свободного состояния (под нагрузкой примерно 19500 кгс).

Повторная нагрузка той же величины не должна вызывать остаточной деформации.

От контрольной нагрузки 7850 кгс прогиб должен быть 88 мм. Концы рессор при этом опирают на цилиндрические опоры радиусом 100 мм;

- - трущиеся поверхности листов перед сборкой смазать графитной смазкой;

- - после затяжки гаек резьбовые концы болтов хомутов и центровых болтов раскернить или расклепать.

Хомуты рессор не должны препятствовать свободному перемещению листов во время работы рессоры;

- - смещение листов рессоры по ширине по отношению к первому листу допускается не более 2,5 мм.

Рессору в сборе подвергают осадке, после чего сортируют на две группы в зависимости от стрелы прогиба: к 1-й группе относятся рессоры со стрелой прогиба 123 +10 мм (их маркируют белой краской), ко 2-й — со стрелой прогиба 123-10 мм (их не маркируют).

На полуприцеп устанавливают рессоры только одной группы.

В балансирной подвеске и направляющем устройстве колеса изнашиваются втулки, ось балансиров, сальники балансиров, пальцы и оси рычагов подвески.

Бронзовые втулки тщательно очищать от старой смазки и загрязнений. Ржавчину, поджоги и наволакивание бронзы тщательно зачистить наждачной шкуркой.

Изношенные втулки балансира выпрессовывают и заменяют новыми. Новые втулки после запрессовки растачивают под размер 122+008 мм.

Возможные неисправности подвески и способы их устранения

Причина неисправности - Способ устранения

- 1. Сдвиг листов рессоры:

Срезан центровой болт - Заменить центровой болт

- 2. Конец рессоры касается опорного кронштейна:

Износ шаровой опоры - Заменить шаровую опору

- 3. Течь масла в балансире:

Износ сальника или негодность прокладки - Заменить сальник или прокладку

- 4. Отсутствие масла в балансире при отсутствии течи:

Масло из балансира уходит в ось балансира - Восстановить герметичность заглушки оси балансира заваркой

- 5. Качка стойки подвески в рычаге:

Износ упорных шайб - Заменить упорные шайбы

- 6. Повышенная осадка рессоры:

- - Поломка отдельных листов - Заменить сломанные листы

- - Потеря упругости листами - Отрихтовать листы

Аналогично поступают с втулками рычагов с расточкой под размер 90 +0,07 мм.

Трещины сварки в местах приварки оси балансира к кронштейну подвески не являются браковочным признаком и могут быть устранены дополнительной сваркой.

Рабочая кромка сальника должна быть острой, без вмятин, трещин в других повреждений.

Сальники с указанными повреждениями необходимо заменить новыми. Уплотнительные кольца и прокладки должны быть целыми.

При сборке балансира подвески с осью необходимо соблюдать следующие требования.

Установить на ось балансира предохранительную шайбу 13 (см. рис. 4), распорную втулку 14 с уплотнительным кольцом 12, установить в балансир упорное кольцо 16 и сальник 15, после чего, смазав ось втулки балансира трансмиссионным маслом, установить балансир на ось.

Установив упорное кольцо 17, затянуть гайку балансира так, чтобы балансир проворачивался на оси от небольшого усилия руки без ощутимого продольного люфта.

Установить стопорную шайбу так, чтобы ее отверстие совпало со штифтом гайки.

Установить замковую шайбу контргайки выступом в отверстие стопорной шайбы гайки.

3атянуть до отказа контргайку и застопорить ее отгибанием края шайбы на грань гайки.

В собранный балансир залить масло МТ-16П (ГОСТ 6З60—58) по нижний край заливного отверстия (по 0,6—0,7 л в каждый).

Сборку направляющего устройства и установку рессоры на полуприцеп выполняют в порядке, обратном разборке и снятию.

Момент затяжки гаек болтов крепления кронштейнов балансиров к раме должен быть 12—14 кгс•м.

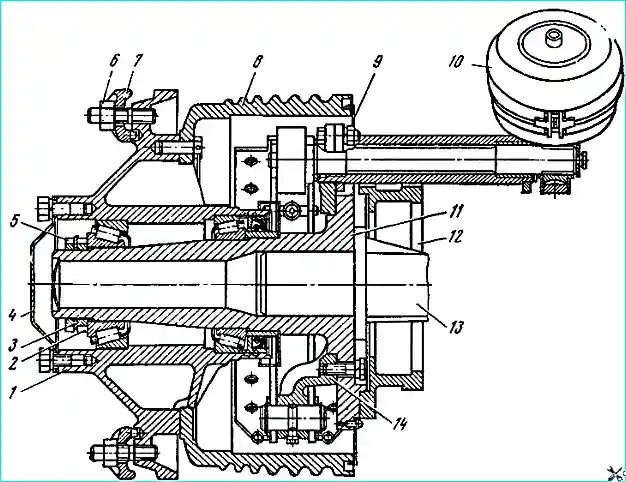

Оси и ступицы

Ось 11 (рис. 5) колеса крепится болтами к стойке 12 независимой подвески полуприцепа.

В ось запрессован опорный кронштейн 13 рессоры. Суппорт 14 тормоза крепится к оси с помощью болтов

Ступица 1 колеса установлена на двух конических роликовых подшипниках.

Крепление колеса к ступице осуществляется при помощи гаек 6, прижимов 7 и болтов.

Техническое обслуживание оси и ступицы такое же, как и для аналогичных деталей полуприцепа МАЗ-5245.

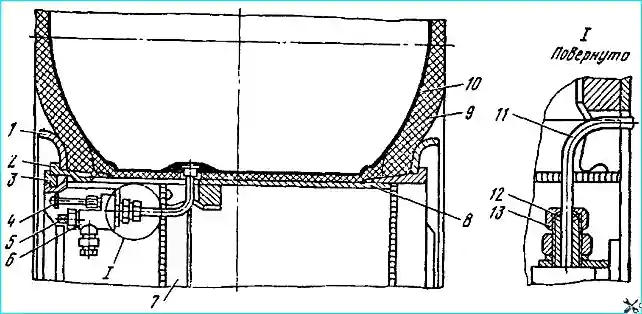

Колеса и шины

Устройство. На полуприцепе установлены бездисковые колеса (рис. 6) размером 440—553 мм с шинами 1300х530х533 модели ВИ-3.

Шины представляют собой 12-слойные пневматические баллоны низкого давления с направленным рисунком протектора.

Шина зажимается между бортовыми кольцами 1 с помощью замочного кольца 3.

Вентиль 11 камеры колеса подсоединен к крану централизованной подкачки шин с помощью накидкой гайки 13.

Уплотнение соединения достигается поджатием резинового уплотнительного кольца 12.

С целью унификации и взаимозаменяемости колес тягача с полуприцепом на колесах полуприцепа установлен колесный кран 6, который на тягаче входит в централизованную систему регулирования давления воздуха в шинах.

Подкачку шин колес полуприцепа осуществляют через вентиль 4 индивидуальной подкачки шин. Пробка 5 должна быть завернута до упора.

Техническое обслуживание колес и основные правила эксплуатации шин такие же, как у прицепа МАЗ-5207В.

Установка и снятие колес

Для снятия колеса с полуприцепа необходимо с помощью гидравлического домкрата приподнять его на 5—10 см над землей, отвернуть гайки болтов ступицы и аккуратно, не задевая за резьбовую часть болтов, снять колесо, предварительно переместив сдвигающуюся надколесную нишу.

Устанавливают колеса в обратном порядке.

При установке колеса на ступицу и его закреплении необходимо следить за отсутствием торцового биения колес, которое контролируется посадкой установочного кольца 7 (см. рис. 6) на ступицу.

Разность размеров посадки у диаметрально противоположных спиц ступицы не должна превышать 4 мм.

Монтаж и демонтаж шины на обод выполняют с помощью двух монтажных лопаток.

Порядок монтажа следующий.

Вложить камеру 10 в шину, предварительно припудрив их тальком, вставить ободную ленту и слегка накачать камеру воздухом.

Положить обод 8 колеса на чистый пол пазом под вентиль вверх, надеть бортовое кольцо 1, а затем шину 9 на обод.

При этом вентиль камеры должен выйти наружу через паз обода и расположиться в центре отверстия защитного кожуха, приваренного к ободу.

Надеть бортовое кольцо 1, вставить посадочное кольцо 2 так, чтобы фиксирующий выступ на посадочном кольце находился в уширенной части вентильного паза.

Вставить изогнутый конец монтажной лопатки в замочную канавку обода и осадить посадочное кольцо вниз, освобождая тем самым замочную канавку обода для посадки в нее замочного кольца.

Один конец замочного кольца 3 вставить в замочный паз обода и прямым концом монтажной лопатки, вставленным между ободом и замочным кольцом, отжать кольцо на себя до полной установки.

Закрепить колесный кран 6 на защитном кожухе обода, для чего:

- - вывести вентиль из отверстия кожуха и надеть на него накидную гайку, конусную шайбу, уплотнительное кольцо, гайку крепления крана и пружинную шайбу;

- - вставить колесный кран в отверстие кожуха и ввести конец вентиля в полость крана, не допуская попадания пыли и посторонних предметов;

- - надеть пружинную шайбу, навернуть гайку крепления крана к кожуху, не затягивая ее, навернуть накидную гайку. При этом уплотнительное кольцо и конусная шайба должны войти внутрь гайки без перекосов и защемлений;

- - затянуть гайку крепления крана и накидную гайку (чрезмерная затяжка накидной гайки может привести к деформации вентиля).

Закрыть колесный кран (если он был открыт), завернув запорную пробку 5 специальным ключом и накачать шину до требуемого давления через вентиль индивидуальной накачки.

При накачивании шины в гаражных условиях собранное колесо должно быть помещено в специальную решетку, а при выполнении этой операции вне гаражей замочная часть колеса должна быть направлена в противоположную от водителя и находящихся вблизи людей сторону.

Холодные шины перед монтажом необходимо отогреть до плюсовой температуры.

При монтаже шин с направленным рисунком протектора (повышенной проходимости) следует обеспечить совпадение указателей направления их вращения (стрелок на боковинах покрышек) с направлением вращения колес при движении автомобиля вперед.

Демонтаж шин рекомендуется проводить в следующем порядке.

Выпустить воздух из шины, снять колесный кран 6, вставить изогнутый конец монтажной лопатки в выштампаванный паз посадочного кольца 2 и осадить борт шины вместе с бортовым кольцом.

Повторяя эту операцию на каждом пазу, последовательно по окружности колеса, полностью снять борт шины с посадочной полки кольца.

Снять замочное кольцо 3, для чего:

- - вставить прямой конец монтажной лопатки в паз замочного кольца и отжать посадочное кольцо вниз;

в образовавшийся зазор между замочным и посадочным кольцами вставить изогнутый конец второй монтажной лопатки и, последовательно отжимая ее по окружности колеса, осадить посадочное кольцо вниз;

- - прямым концом монтажной лопатки отжать замочное кольцо и вывести его из паза, а изогнутым концом второй монтажной лопатки последовательно выводить замочное кольцо из паза до окончательного его снятия.

Вставить изогнутый конец монтажной лопатки между бортовым кольцом и буртом посадочного кольца и отжимать посадочное кольцо последовательно по окружности колеса до окончательного его снятия.

Снять бортовое кольцо 1, перевернуть колесо и снять борт шины с посадочной полки.

Поставить колесо наклонно к стене и, вставив изогнутый конец монтажной лопатки между бортовым кольцом и буртом обода, несколько отжать обод по окружности.

Взявшись обеими руками за обод, полностью вынуть его, предварительно утопив вентиль в паз обода.

В случае прилипания (пригорания) ободной ленты к ободу необходимо перевернуть колесо, вставить прямой конец монтажной лопатки между ободом и ободной лентой и, перемещая его по окружности, полностью освободить ободную ленту.

Регулировка подшипников колес. При каждом ТО-2 необходимо проверить и при необходимости отрегулировать затяжку подшипников ступицы колеса.

Регулировку подшипников проводить в следующем порядке.

Поднять колесо домкратом так, чтобы шина колеса не касалась земли.

Отвернуть болты крепления крышки ступицы, снять крышку 4 (см. рис. 5). Отвернуть контргайку, снять замковую шайбу 3 и проверить, свободно ли вращается колесо.

Если колесо вращается туго, необходимо выяснить причину и устранить ее (задевание тормозных накладок, поломка подшипника).

Завернуть гайку до отказа с усилием примерно 40 - 50 кгс на ключе с воротком длиной 500 мм.

При затягивании гайки необходимо проворачивать колесо для правильного размещения роликов на беговых дорожках колец подшипников.

Отвернуть гайку на одну - две прорези в ней до совмещения усика замковой шайбы с прорезью гайки, после чего проверить вращение колеса; колесо - должно вращаться свободно, но без осевого люфта.

Поставить замковую шайбу и затянуть контргайку до отказа.

После регулировки затяжки подшипников ступицы колеса проверить правильность регулировки по нагреву крышки ступицы в период первых 100 км пробега.

Нагрев ступицы до высокой температуры (рука не выдерживает длительного прикосновения) не допускается и должен быть устранен повторной регулировкой подшипников или тормозов.

Ремонт. Шины и камеры ремонтируют вулканизацией. На ободьях колес в процессе эксплуатации могут появиться трещины. Трещины разделывают, заваривают и зачищают заподлицо с основной поверхностью.

Для предотвращения распространения трещины перед заваркой концы ее засверливают.

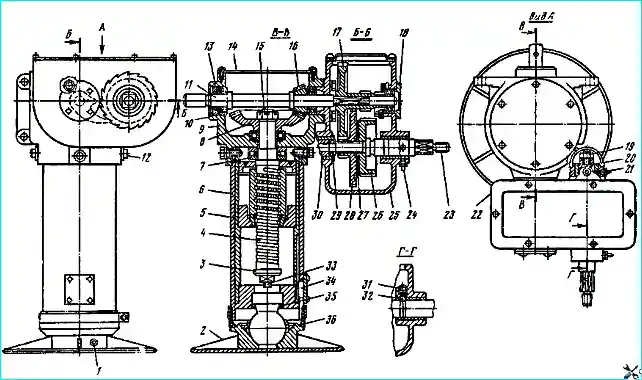

Опорное устройство

Устройство. Опорное устройство (рис. 7) представляет собой два винтовых домкрата (рис. 8), находящихся в передней части полуприцепа и соединенных между собой промежуточным валом.

Правое опорное устройство отличается от левого наличием двухскоростного редуктора.

Наличие двухскоростного редуктора обеспечивает ускоренный подъем и опускание плит опорных устройств на холостом ходу.

Крайнее верхнее положение выдвижной стойки опорного устройства ограничивается втулкой на неподвижной стойке 6. Крайнее нижнее положение ограничивается буртом 3 винта.

Для подъема полуприцепа (т. е. выдвижения подвижной стойки в нижнее положение) необходимо:

- - установить полуприцеп на горизонтальную площадку и штурвалом 1 (см. рис. 7) потянуть на себя ведущий вал 23 (см. рис. 8) до отказа, пока шарик 32 не зайдет в кольцевую канавку, этим самым включив повышающую передачу;

- - вращая штурвал против часовой стрелки, опустить опорное устройство до соприкосновения опорной плиты 2 с землей;

- - включить понижающую передачу, для чего штурвалом от себя подать вперед ведущий вал до отказа и, вращая штурвал против часовой стрелки, поднимать полуприцеп.

Опускание полуприцепа или установку опорного устройства в исходное положение выполнять в обратной последовательности.

При подъеме полуприцепа (опускании опорных устройств) собачка 5 (см. рис. 7) должна находиться в зацеплении с храповиком промежуточного вала 4.

При подъеме опорных устройств в транспортное положение собачка должна быть выведена из зацепления.

Работа на второй передаче (ведущий вал вытянут до отказа) после соприкосновения плиты с землей (независимо при груженом или не груженом полуприцепе) категорически запрещается.

В исключительных случаях при необходимости расцепки тягача с полуприцепом на неровной площадке на полуприцепе предусмотрено рассогласование работы опорных устройств.

Если при опускании опорных устройств опорная плита левого опорного устройства соприкоснулась с землей, а правого не дошла до земли более чем на 50 мм, необходимо:

- - ввести собачку 5 в зацепление с храповиком промежуточного вала 4, вынуть палец 7 в зоне правого опорного устройства и штурвалом опустить правое опорное устройство до соприкосновения плиты с землей;

- - вставить палец 7 и штурвалом поднимать полуприцеп на необходимую высоту.

Если плита правого опорного устройства соприкоснулась с землей, а левого не дошла до земли более чем на 50 мм, необходимо:

- - ввести собачку 5 в зацепление с храповиком промежуточного вала 4, вынуть палец 7 в зоне правого опорного устройства и штурвалом приподнять правое опорное устройство на величину, равную расстоянию между землей и плитой левого опорного устройства;

- - вставить палец 7 и штурвалом опустить опорное устройство до соприкосновения с землей, а затем поднять полуприцеп на необходимую высоту.

В дальнейшем после сцепки полуприцепа с тягачом поднять опорные устройства в первоначальное (до рассогласованной работы опорных устройств) состояние.

Техническое обслуживание

Опорное устройство должно содержаться в чистоте.

Необходимо своевременно смазывать точки опорного устройства, подлежащие смазке, следить, чтобы в транспортном положении опорная плита 2 (см. рис. 8) упиралась в защитный колпак 36 для предохранения от попадания грязи из-под колес тягача.

В зимнее время при стоянках полуприцепа без тягача для предотвращения примерзания опорных плит опорных устройств под них подкладывают деревянные подкладки.

Перед работой с опорным устройством надо отколоть лед с опорных плит.

Своевременно следует проверять болтовые соединения и при необходимости подтягивать.

Ремонт

Опорное устройство, как правило, разбирают при замене изношенных или поломанных деталей, а также для добавления или замены смазки.

Разборку можно проводить частично или полностью в зависимости от того, какую деталь необходимо заменить.

Порядок разборки следующий:

- - установить полуприцеп передней частью на козлы, снять опорные устройства с полуприцепа и штурвалом, вращая против часовой стрелки ведущий вал 23 (см. рис. 8), опустить опорную плиту 2 на 80—100 мм;

- - снять запорное кольцо 35, вынуть опорную плиту вместе с шаровой пятой, отвернуть стопорный винт 33 и болт винта, снять шпонку с крышкой 34 и крышки 14 и 22;

- - разобрать ведущий 23 и ведомый 11 валы, отвернуть гайку 15, и легким постукиванием молотка о торец винта 4, снять коническую шестерню 8;

- - отвернуть болты 12, снять корпус 9 и упорный подшипник 7, вынуть стойку 5, отвернуть гайку стойки и вынуть винт с гайкой. Гайка с винтом не разбирается, так как устанавливается в комплекте заводом-изготовителем;

- - вынуть две сферические шайбы.

После разборки все детали промыть, продуть сухим сжатым воздухом, обильно смазать и собрать опорное устройство в обратной последовательности. Картер и корпусы наполнить смазкой.

Разборку и сборку левого опорного устройства проводят аналогично правому без учета дополнительного редуктора.

Левое опорное устройство не имеет тормозного устройства, поэтому при снятии с полуприцепа его необходимо опустить до соприкосновения с землей.

Перед разборкой ведущего вала необходимо также опустить опорное устройство до соприкосновения с землей, так как при разборке вала прекращается действие тормозного устройства.

Ведущий вал или детали, находящиеся на нем, можно заменить, не снимая опорного устройства с полуприцепа. Для замены ведущего вала 23 или какой-либо детали, находящейся на нем, необходимо:

- - снять резиновый колпак и крышку 22 редуктора, отвернуть гайку 19 и втулку 20, снять упорный подшипник 29, вывернуть пробку 31 и вынуть пружину фиксатора шарика;

- - вращая штурвалом ведущий вал 23 по часовой стрелке, вывернуть его из блока 28 шестерен, вынуть ведущий вал из картера редуктора, достать из картера блок 28 шестерен, фрикционное кольцо 27, храповик 26 тормоза и шарик 32.

Сборку ведущего вала следует выполнять в следующем порядке:

- - установить ведущий вал в отверстие картера редуктора;

- - установить на ведущий вал храповик тормоза, фрикционное кольцо и бок шестерен;

- - ввести в зацепление собачку с храповиком тормоза и, придерживая блок шестерен левой рукой, правой ввернуть ведущий вал, вращая штурвал против часовой стрелки;

- - подать ведущий вал вперед до отказа до зацепления его с блоком шестерен ведомого вала 11, поставить шарик и пружину фиксатора, завернуть пробку, установить упорный подшипник, завернуть втулку, законтрить гайкой и установить колпак.

Для разборки ведомого вала 11 необходимо:

- - снять опорное устройство, а затем крышки 14 и 22;

- - разобрать ведущий вал 23, снять крышку 18 подшипника и вынуть упорное кольцо 13;

- - установить бронзовую или латунную выколотку в горы ведомого вала со стороны картера редуктора и легким постукиванием выбить вал вместе с подшипником, регулировочными прокладками, крышкой подшипника и войлочным кольцом;

- - снять с ведомого вала подшипник, регулировочные прокладки, крышку подшипника и войлочное кольцо;

- - вынуть из корпуса ведущую коническую шестерню, шпонку, ведомый блок шестерен, распорную втулку и собачку храповика;

- - снять подшипник картера редуктора. Внутренний подшипник ведущей конической шестерни можно не снимать. При необходимости его замены отвернуть болты и снять картер редуктора вместе с регулировочными прокладками 10.

Перед сборкой ведомого вала все детали необходимо промыть, продуть сухим сжатым воздухом и смазать.

Сборку надо выполнять в следующей последовательности:

- - установить шпонку на ведомый вал и ведущую коническую шестерню ввести в зацепление с ведомой шестерней;

- - ввести вал в ведущую коническую шестерню и подшипник, а затем установить на вал ведомый блок шестерен, распорную втулку и собачку храповика тормоза;

- - установить подшипники в картер редуктора и корпус опорного устройства и завернуть крышку 18 подшипника до отказа;

- - проверить зацепление конических шестерен при необходимости отрегулировать регулировочными прокладками 10;

- - поставить крышку подшипника с войлочным кольцом и ввести упорное кольцо 13 в кольцевую канавку;

- - собрать и установить ведущий вал, закрепить крышки 14 и 22.

Шестерни, подшипники, винт, гайку, внутренние обработанные и все трущиеся поверхности опорного устройства обильно смазать смазкой ЦИАТИМ-201.

Тормозная система

Полуприцеп оборудован двумя тормозными системами: рабочей и стояночной. Обе системы действуют на колодки колесных тормозных механизмов.

Пневматический привод рабочей тормозной системы, колесные тормозные механизмы и стояночный тормоз такие же, как на полуприцепе МАЗ-5205А.

Электрооборудование

Электрооборудование полуприцепа состоит из одной семиконтактной и четырех одноконтактных штепсельных розеток для переносных ламп, двух задних фонарей, работающих в качестве сигналов «Стоп», габаритных огней, указателей поворотов и проводов, соединяющих приборы электрооборудования тягача и полуприцепа.

Возможные неисправности опорного устройства и способы их устранения

Причина неисправности - Способ устранения

При вращении штурвала опорное устройство не опускается и не поднимается

Срезана шпонка на одной из конических шестерен - Заменить шпонку

Не удерживает тормоз опорного устройства

Отказ в работе пары винт-гайка - Заменить пару винт-гайка

Износ фрикционного кольца - Заменить фрикционное кольцо