Зняття кермового механізму з автомобіля

Для зняття кермового механізму з автомобіля виконайте таке:

- — встановіть передні колеса прямо;

- — від'єднайте вилку карданного валу рульової колонки від вхідного валу, для чого виверніть стяжний болт;

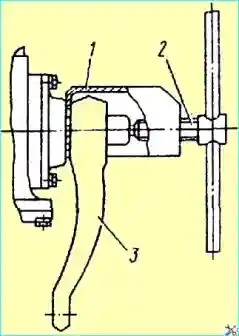

Мал. Зняття сошки кермового керування: 1 – корпус з'ємника; 2 - гвинт; 3 - сошка

- — розшплінтуйте та відверніть гайку кріплення сошки на валу та зніміть сошку з валу за допомогою спеціального зйомника (рис. 1), не від'єднуючи від сошки поздовжню тягу таким чином:

- — розшплінтуйте та відверніть гайку валу сектора. Встановіть знімач так, щоб захоплюючий буртик корпусу 1 знімника розташувався між картером кермового механізму та сошкою. Поверніть гвинт 2 за допомогою коміра і зніміть сошку 3.

- — від'єднайте шланги від розподільника, попередньо злив масло з бака та картера кермового механізму;

- — відкрутіть болти кріплення кермового механізму до кронштейна рами та зніміть кермовий механізм.

Розбирання кермового механізму виконайте в такій послідовності:

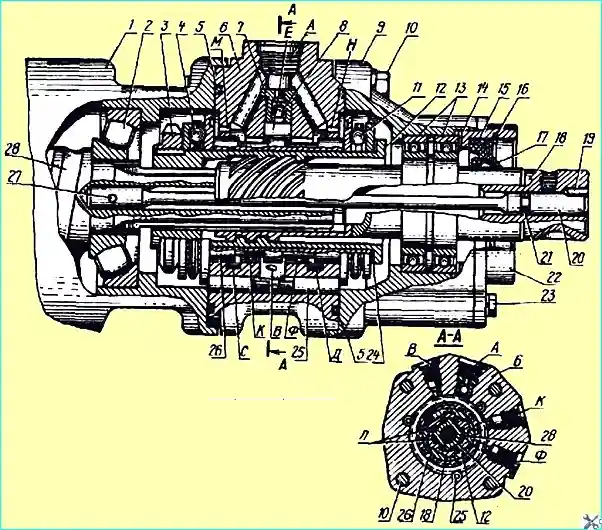

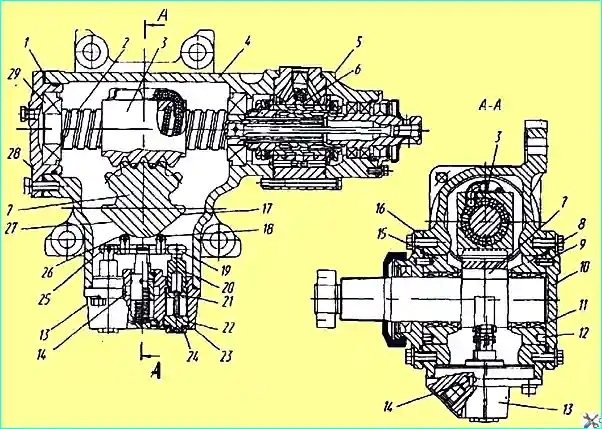

Мал. Розподільник гідропідсилювача керма: 1 корпус кермового механізму; 2, 4, 11, 13 - підшипники; 3 - гайка; 5 - кільце ущільнювальне; 6 – корпус розподільника; 7 - клапан зворотний; 8 - кулька; 9 - кришка розподільника; 10, 23 - болти; 12 - втулка; 14 - регулювальні прокладки; 15 - манжета; 16 - кільце стопорне; 17 - кільце; 18 - вал вхідний; 19 - штифт; 20 - торсіон; 21 - кільце ущільнювальне; 22 - кришка сальника; 24 прокладка регулювальна; 25 - плунжер; 26 – золотник; 27 – штифт. 28 гвинт; А - канал для відведення робочої рідини на злив; 11 - канал для підведення робочої рідини від насоса; до, г - канали для підведення (відведення) робочої рідини до порожнин силового циліндра; C, E, D - розточування кільцеві; М. № - свердління для з'єднання порожнин завзятих підшипників зі зливом; і - зазор

- — зніміть розподільник, попередньо нанісши позначки взаємного розташування корпусу 1 кермового механізму (див. рис. 2), корпусу 6 розподільника кришки 9 розподільника.

Знімати розподільник рекомендується за допомогою простого пристрою.

Для цього відверніть болти 10 кріплення розподільника і два протилежних болта 23, якими закріпите основу пристосування до кришки 22 сальника, упріть гвинт пристосування через кульку в торсіон так, щоб штифт 19 вільно проходив разом з вхідним валом 18, а потім, розподільник.

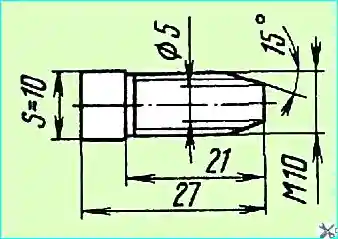

Мал. Болт для зняття розподільника

За відсутності пристосування розподільник можна зняти наступним чином — відверніть болти 10, повернути корпус 6 розподільника так, щоб отвори в ньому не збігалися з отворами в корпусі 1 рульового механізму і, загвинчуючи два спеціальні болти (див. рис. 3) в корпус 1 рульового механізму.

- - від'єднайте кришку 9 розподільника у зборі з вхідним валом 18 від корпусу 6 розподільника у зборі із золотником 26 і втулкою 12, попередньо відзначивши положення паза на втулці 12, який проводиться кернення буртика гайки 3, щодо вхідного валу 18;

- — вибийте штифт 19 із вхідного валу 18 і зачистіть кругові пази валу до торсіону;

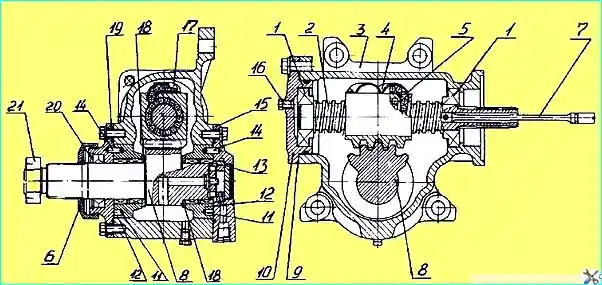

Мал. Рульовий механізм: 1 регулювальні прокладки; 2 - гвинт; 3 – гайка-рейка; 4 – корпус; 5 - розподільник: 6 канал; 7 сектор; 8,15 - ексцентрикові вкладиші; 9 – штифт; 10, 16, 28 - кришка; 11, 29 – підшипники; 12 отвір 13 клапан обмеження тиску 14 - кільцева розточка; 17, 27 - бічна грань; 18, 26 - ролик; 19, 25 - важіль; 20 - шток; 21 – гайка; 22 - пробка; 23 - корпус 24 - контргайка

- — поворотом гвинта 2 (див. мал. 4) перемістіть гайку-рейку в одне із крайніх положень;

- - відкрутіть болти та зніміть бічні кришки 15 до 19, витягніть з корпусу вкладиші 12 та зубчастий сектор 8;

- — відкрутіть болти та зніміть кришку 10, витягніть з корпусу гвинт 2 з гайкою-рейкою 4.

Зовнішнім оглядом перевірте стан зубів гайки-рейки та сектора, бігових доріжок гвинта та гайки-рейки, стан підшипників, кульок та їх напрямних.

Наявність дрібних оспін (піттингу) на зубах сектора та гайки-рейки, на кульках або на бігових доріжках гвинта, гайки-рейки та підшипників кочення вказівоке на початок зносу цих деталей.

У цьому випадку деталі краще замінити, оскільки знос прогресуватиме.

При заміні зношених деталей майте на увазі, що заміну гвинта, гайки-рейки та кульок можна проводити тільки комплектно.

Перевірте стан різьблення на вхідному валу, різьблення та шліців втулки золотника, шліців гвинта та підшипників ковзання, які не повинні мати слідів задир.

Не повинно бути також зазору у з'єднанні торсіону з гвинтом.

Відновленню в рульовому механізмі підлягають тільки картер, бічна та нижня кришки при зношуванні посадкових місць під підшипники постановкою ремонтних втулок.

Інші деталі кермового механізму під час видимих пошкоджень та зношування підлягають заміні.

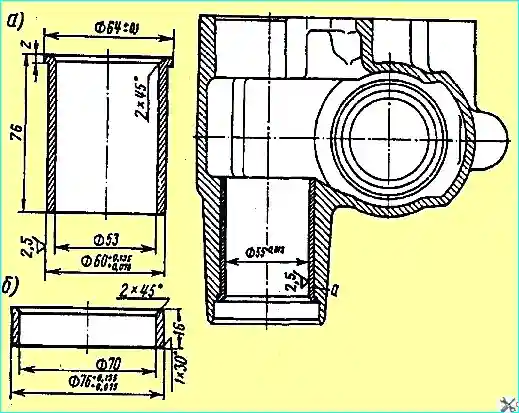

Мал. Ремонтні втулки картера кермового механізму: а - під голчасті підшипники сектора кермового керування; б - під зовнішнє кільце підшипника гвинта

Картер рульового механізму, виготовлений з ковкого чавуну, підлягає відновленню при діаметрі отвору під голчасті підшипники зубчастого сектора рульового сектора рульового механізму понад 55,05 мм постановкою ремонтної втулки (рис. 5, а).

Для цього картер встановлюють на планшайбу токарного верстата площиною під бічну кришку, розточують отвір під ремонтну втулку до 60+0,06 мм та гніздо під буртик ремонтної втулки до діаметра 64+0,1 мм на глибину 14 мм від торця горловини.

Потім запресовують втулку в розточений отвір до упору в бурт, забезпечивши натяг у межах 0,05 – 0,075 мм, і розточують отвір у втулці до номінального діаметра 55+0,013 мм.

При зносі отвору під зовнішнє кільце підшипника гвинта до діаметра понад 72,04 мм його відновлюють постановкою ремонтної втулки (рис. 5, б).

Для цього отвір розточують до діаметра 76+0,06 мм, не порушуючи розміру 203+0,2 мм від торця картера з боку нижньої кришки до кінця розточування отвору.

Запресовують ремонтну втулку до упору натягом в межах 0,05 – 0,075 мм і розточують отвір у ній до номінального діаметра 72+0,02 мм.

Осі отвори під кільце верхнього підшипника гвинта кермового механізму і під голчасті підшипники зубчастого сектора повинні бути взаємно перпендикулярні з точністю 0,03 мм на 100 мм.

Поверхні отворів під кільце верхнього підшипника гвинта керма та під нижню кришку повинні бути концентричні, допустиме биття 0,02 мм.

Бічна кришка картера, виготовлена з ковкого чавуну КЧ 37 – 12, підлягає відновленню при пошкодженні різьблення під регулювальний гвинт і бракується при обломах, тріщинах та зносах посадкових поверхонь.

При пошкодженні різьблення М12 х 1,25 під регулювальний гвинт кришку відновлюють постановкою вертушки, для чого розсвердлюють отвір з пошкодженим різьбленням до Ø 13,7+0,2 мм, нарізають мітчиком різьблення М16 і вкручують крутець.

Потім свердлять отвір Ø 2 мм на глибину 6 мм за місцем різьбового з'єднання вкрутиша та кришки, запресовують вправо в отвір штифт і калібрують різьблення М12х1,25 у вкрутиші.

Нижня кришка картера, виготовлена з ковкого чавуну КЧ 37-12, підлягає відновленню тільки при зносі отвору під зовнішнє кільце підшипника. За інших дефектів кришки її бракують.

Зношений отвір під зовнішнє кільце підшипника понад 72,04 мм відновлюють постановкою ремонтної втулки.

Кришку встановлюють посадковою шийкою на токарний верстат і розточують отвір до діаметра 76+0,06 мм на глибину 16 мм.

Потім запресовують у розточений отвір втулку з внутрішнім діаметром 70 мм і висотою 16 мм, розточують отвір у ній до діаметра 72,2 мм і знімають фаску 1х45°.

Складання рульового механізму виконують у послідовності, зворотній розбиранні. Особливу увагу при цьому звертають на роботи зі встановлення підшипників та сальників. Ці роботи виконують за допомогою спеціальних оправок.

Складання рульового механізму

Послідовність збирання така:

- — відрегулюйте натяг у підшипниках 13 (див. мал. 2) за допомогою регулювальних прокладок 14. Момент, необхідний для прокручування вхідного валу 18 у кришці, повинен перебувати в межах не більше 0,58 Нм;

- — відрегулюйте натяг у підшипниках 4 і 11 за допомогою гайки 3. Момент для прокручування втулки 12 у підшипниках повинен бути в межах 0,02—0,04 Нм.

При цьому корпус 6 із золотником повинні під власною вагою переміщатися щодо втулки 12 у радіальному напрямку на величину зазору між втулкою 12 та золотником.

Після регулювання загорніть буртик гайки 3 у паз втулки:

- — з'єднайте втулку 12 по різьбі з вхідним валом 18 за мітками, нанесеними під час розбирання. Шлиці на втулці повинні збігатися з внутрішніми шліцями вхідного валу 18;

- — встановіть гвинт 2 (мал. 4) з гайкою-рейкою та підшипникам і корпус 3. За допомогою регулювальних прокладок 9 відрегулюйте натяг у підшипниках.

Момент, необхідний для прокручування гвинта 2 до упору гайки-рейки в корпус 3, повинен перебувати в межах 0,9—1,5 Нм.

Операцію визначення моменту повторіть кілька разів із попереднім поворотом гвинта в гайці-рейці (в діапазоні одного обороту);

- — встановіть гайку-рейку обертанням гвинта в середнє положення;

- — встановіть сектор з наполегливими кільцями 18 у корпус 3 так, щоб середній зуб сектора потрапив у середню западину гайки-рейки;

- — встановіть на вал сектора з обох боків вкладиші 12. Ризики на торцях втулок повинні бути збоку, протилежному гайці-рейці;

- — відрегулюйте зачеплення гайки-рейки з сектором (див. підрозділ «Регулювання кермового механізму») так, щоб момент, необхідний для прокручування гвинта (без розподільника) у середньому становищі, знаходився в межах 2,9—3,9 Нм;

- — встановіть розподільник у корпус кермового механізму за мітками, нанесеними під час розбирання. При цьому кругові пази в торсіоні 20 (див. рис. 2) та на вхідному валу 18 повинні збігатися;

- — встановіть штифт 19 та застопоріть його керненням у торець вхідного валу 18. Штифт повинен входити в отвір з невеликим натягом.

При заміні деталей розподільника або корпусу кермового механізму (крім кришки 22 сальника та манжети 15) необхідно після збирання провести встановлення золотника в нейтральне положення, для чого:

- — встановіть кермовий механізм на стенд, обладнаний насосом та манометром;

- - застопоріть вал сектора і заглушіть пробками канали "К" і "Г" для з'єднання з порожнинами циліндра; канал "В" з'єднайте з насосом, а канал "А" - зі зливом;

- — при працюючому насосі поворотом вхідного валу 18 знайдіть положення, при якому тиск у системі буде мінімальним; закрутіть болт у радіальний отвір вхідного валу 18 і застопоріть торсіон щодо валу.

При застопореному торсіоні золотник повинен чітко повертатися до нейтрального положення при знятті моменту з вхідного валу 18;

- — при розбіжності кругових пазів на торсіоні та валу просвердліть отвір на більший діаметр і встановіть новий штифт 19.

Момент, необхідний для прокручування гвинта кермового механізму в зборі з розподільником у середньому положенні гайки-рейки, має бути в межах 2,7—4,1 Нм.

Рульовий механізм: 1 регулювальні прокладки; 2 - гвинт; 3 – гайка-рейка; 4 корпус; 5 - розподільник: 6 канал; 7 сектор; 8,15 - ексцентрикові вкладиші; 9 - штифт; 10, 16, 28 - кришка; 11, 29 – підшипники; 12 отвір 13 - клапан обмеження тиску 14 - кільцева розточка; 17, 27 - бічна грань; 18, 26 - ролик; 19, 25 - важіль; 20 - шток; 21 - гайка; 22 - пробка; 23 - корпус 24 - контргайка

Розбірка кермового механізму (рис. 6) аналогічна кермовому механізму (рис. 4), тільки перед вилученням сектора 7 з вкладишами 8, 15 з корпусу 4 необхідно попередньо від'єднати перепускну трубку і клапан обмеження тиску 13 з метою виключення його пошкодження.

Складання рульового механізму (рис. 6) аналогічне рульовому механізму (рис. 4), тільки перед встановленням розподільника в корпус рульового управління:

- — закріпіть бічні кришки 10 та 16, після чого встановіть клапан обмеження тиску 13 та перепускну трубку, що з'єднує канал 6 для підведення олії до розподільника 5 та кільцеву розточку 14 клапана обмеження тиску 13.

Встановлення кермового механізму на автомобіль

Порядок встановлення наступний:

- — закріпіть кермовий механізм на кронштейні рами;

- - поворотом вхідного валу 18 (рис. 2) поєднайте мітку на торці вала сектора з міткою на сошці, надягніть сошку на шліці валу сектора та закріпіть її;

- — підключіть вилку карданного валу рульової колонки до вхідного валу 18, попередньо встановивши шпонку, і загорніть у вилку стяжний болт;

- — підключіть шланги до розподільника та залийте в систему олію.