Im Getriebe sind lediglich das Kurbelgehäuse, der Lagerdeckel der Antriebswelle, die Zwischenwelle, der Rückwärtsgangblock, das Ritzel für den dritten Gang der Abtriebswelle, das Gehäuse und der Ölpumpensockel reparaturbedürftig.

Die übrigen Getriebeteile müssen ausgetauscht werden, wenn sie sichtbar beschädigt oder verschlissen sind.

Das aus Spezialguss gegossene Getriebegehäuse muss restauriert werden, wenn die Bohrungen für die Lager der Antriebs-, Abtriebs- und Zwischenwelle, die Bohrungen für die Lagerachse des Rückwärtsgangblocks, die Bohrungen für die Befestigungsstifte sowie Schäden an den Gewindebohrungen verschlissen sind.

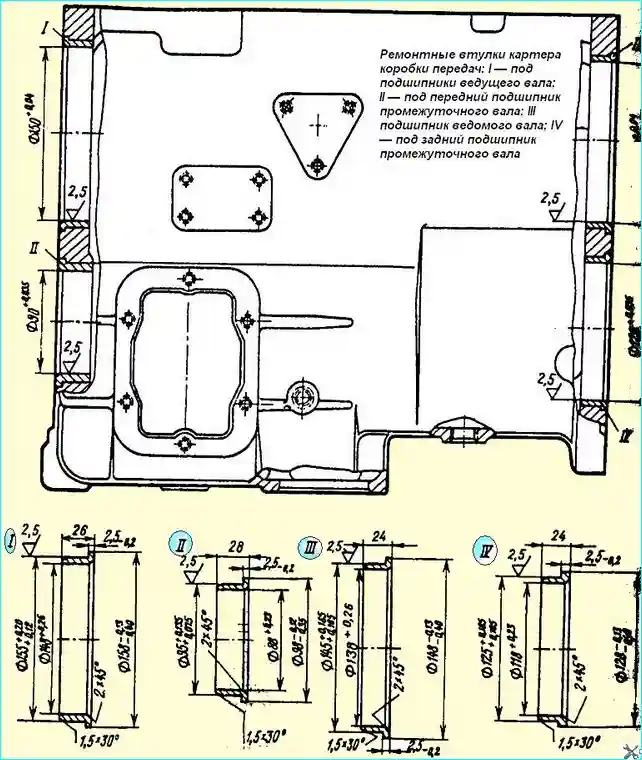

Abb. 1. Reparaturbuchsen des Getriebegehäuses: I – für die Lager der Eingangswelle; II – für das vordere Lager der Zwischenwelle; III – Lager der Abtriebswelle; IV – für das hintere Lager der Zwischenwelle

Wenn die Bohrungen für die Lager der Antriebswelle auf einen Durchmesser von mehr als 150,08 mm und die der Abtriebswelle auf einen Durchmesser von mehr als 140,08 mm verschlissen sind, werden sie durch den Einbau von Buchsen wiederhergestellt.

Dazu wird die Bohrung für das Lager der Antriebswelle auf Ø 155 + 0,08 mm aufgebohrt und gleichzeitig eine Aussparung von Ø 158 + 0,3 mm bis zu einer Tiefe von 2,5 + 0,2 mm unter dem Flansch der Reparaturbuchse gebohrt.

Anschließend wird das Kurbelgehäuse wieder eingebaut und die Bohrung für die Reparaturbuchse des Lagers der Abtriebswelle auf Ø 145 + 0,08 mm aufgebohrt und gleichzeitig die Aussparung von Ø 148 + 0,3 mm bis zu einer Tiefe von 2,5 + 0,2 mm unter dem Flansch der Reparaturbuchse gebohrt. Buchsen.

Reparaturbuchsen (Abb. 1) werden in die Bohrungen bis zum Anschlag am Flansch eingepresst, wobei eine Presspassung von 0,08–0,15 mm gewährleistet ist. Die Bohrungen in den Buchsen werden in einer Linie gebohrt.

Die Bohrung für das Antriebswellenlager wird auf Ø 150+0,04 mm und die Bohrung für das Abtriebswellenlager auf Ø 140+0,1 mm aufgebohrt.

Die Bohrungen für das vordere Zwischenwellenlager, die auf einen Durchmesser von mehr als 90,07 mm verschlissen sind, und die Bohrungen für das hintere Zwischenwellenlager, die auf einen Durchmesser von mehr als 120,07 mm verschlissen sind, werden ebenfalls durch den Einbau von Buchsen wiederhergestellt.

Die Bohrung für die vordere Lagerbuchse wird auf Ø 959,07 mm aufgebohrt und gleichzeitig eine Aussparung von Ø 98+0,03 mm gebohrt, um 2,5+0,5 mm tief unter dem Buchsenflansch aufbohren.

Anschließend die Bohrung für die Reparaturbuchse des hinteren Lagers auf Ø 125+0,08 mm aufbohren und gleichzeitig die Aussparung auf Ø 128+0,3 mm auf eine Tiefe von 2,5+0,2 mm unter dem Buchsenflansch aufbohren.

Die Reparaturbuchsen bis zum Anschlag in die Bohrungen drücken (Passung 0,08–0,15 mm). Die Bohrungen in den Buchsen auf das Nennmaß aufbohren.

Die Bohrung für das vordere Lager auf Ø 90+0,035 mm und die für das hintere Lager auf Ø 120+0,035 mm aufbohren.

Bei Verschleiß der Bohrungen für die Rückwärtsgangblockachse auf einen Durchmesser größer als 26,05 mm am vorderen Ende der Achse und auf einen Durchmesser größer als Wenn der Durchmesser am hinteren Achsende kleiner als 32,05 mm ist, werden die Löcher durch Aufreiben auf eine der in der Tabelle angegebenen Reparaturgrößen oder durch den Einbau von Buchsen wiederhergestellt.

Beim Wiederherstellen der Löcher durch den Einbau von Buchsen werden die Löcher am vorderen Achsende auf Ø 29,8 mm und am hinteren Achsende auf Ø 35,8 mm gebohrt.

Anschließend werden die Löcher auf Durchmesser von 30+0,045 mm bzw. 36+0,05 mm aufgerieben. In die Bohrungen

Es werden Reparaturbuchsen mit folgenden Hauptabmessungen eingepresst: für das vordere Achsende Außendurchmesser 30 + 0,095 mm und Länge 26 mm, für das hintere Achsende Außendurchmesser 36 mm und Länge 30 mm.

Nach dem Einpressen werden die Buchsen an zwei diametral gegenüberliegenden Stellen verschweißt und die Bohrungen auf den Nenndurchmesser (siehe Tabelle) gebohrt und aufgerieben.

Die Bohrungen für die Befestigungsstifte, die über 14,03 mm abgenutzt sind, werden auf das Reparaturmaß 14,2 + 0,013 mm aufgerieben. mm.

Beschädigte Gewindebohrungen werden durch den Einbau von Einsätzen auf Epoxidkleber repariert.

Sollte die Gewindebohrung M16 Kl. beschädigt sein, 2. Es wird auf Ø 17,1 + 0,2 mm gebohrt, ein M20-Gewinde mit einem Gewindebohrer geschnitten und der Einsatz bündig mit der Grundmetallebene eingeschraubt.

Die Anforderungen an die relative Lage der Oberflächen des reparierten Getriebegehäuses müssen wie folgt sein:

- – Die Nichtparallelität der Achsen der Bohrungen für die Kugellager der Antriebs- und Abtriebswellen zur Ebene des Anschlussstücks mit der oberen Abdeckung darf maximal 0,12 mm betragen.

- – Die Nichtparallelität der Achsen der Bohrungen für die Kugellager der Antriebs- und Abtriebswellen zur Achse der Bohrungen für die Lager der Zwischenwelle darf maximal 0,08 mm betragen.

- – Die Nichtparallelität der Achsen der Bohrungen für die Lagerachse des Rückwärtsgangblocks zur Achse der Oberflächen des die Löcher für die Lager der Zwischenwelle dürfen nicht mehr als 0,03 m betragen m über eine Länge von 100 mm;

- - Die Abweichung der Kurbelgehäuseenden von der Seite der Lagerbohrungen zur Achse der Oberflächen der Lagerbohrungen der Antriebs- und Abtriebswelle darf auf einer Länge von 100 mm nicht mehr als 0,07 mm betragen;

- - Der gegenseitige Rundlauf der Oberflächen der Bohrungen für die Lagerachse des Rückwärtsgangblocks darf nicht mehr als 0,05 mm betragen;

- - Die Abweichung der Achsen der Oberflächen der Lagerbohrungen der Antriebs-, Abtriebs- und Zwischenwelle von ihrer Lage in derselben Ebene darf nicht mehr als 0,08 mm betragen;

- - Die Abweichung der Achsen der Oberflächen der Lagerbohrungen der Zwischenwelle und der Bohrungen für die Lagerachse der Rückwärtsgangblöcke darf auf einer Länge von 100 mm nicht mehr als 0,03 mm betragen;

- - Der Abstand von der Achse der Bohrungen für die Achse des Rückwärtsgangblocks zur Achse des Die Lagerbohrungen der Zwischenwelle müssen (89,25 ± 0,042) mm und die Lagerbohrungen der Antriebs- und Abtriebswellen (182,75 ± 0,042) mm betragen.

- Der Achsabstand der Lagerbohrungen der Zwischenwelle und der Lagerbohrungen der Antriebs- und Abtriebswellen muss (165,75 ± 0,042) mm betragen.

- Der Achsabstand der Befestigungsbohrungen zur Lagerbohrung der Antriebs- und Abtriebswellen muss (136 ± 0,15) mm betragen.

- Der Achsabstand der Befestigungsbohrungen muss (433 ± 0,05) mm betragen.

- Der Achsabstand der Trennebene des Getriebegehäuses mit dem oberen Deckel zur Lagerbohrung der Antriebs- und Abtriebswellen muss (109,5 ± 0,2) mm.

Der Lagerdeckel der Antriebswelle aus Temperguss KCh 35-10 wird bei folgenden Defekten saniert: Brüche und Risse im Rohr, Verschleiß der Bohrung mit der Ölablassnut, der Bohrung für den Wellendichtring, der Bohrungen für die Schrauben zur Befestigung am Getriebegehäuse und der Stirnfläche des Flansches für den Sicherungsring des Antriebswellenlagers.

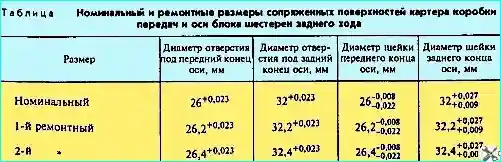

Abb.: Reparaturbuchsen des Antriebswellenlagerdeckels: 1 - unter der Kupplungsausrückhülse; 2 - unter der Ölablassnut; 3 - Unter dem Wellendichtring

Bei Brüchen und Rissen am Deckelrohr das beschädigte Rohr abschneiden und dabei einen Abstand von 60 mm zur Flanschfläche am Getriebegehäuse einhalten. Durch die Reparaturhülse (Abb. 2) ein Loch mit 55 + 0,06 mm Durchmesser bohren und die Fase 5 x 45° anschleifen.

Anschließend die Reparaturhülse 1 unter der Kupplungsausrückhülse in die Bohrung drücken, von außen mit einer durchgehenden Naht verschweißen (Überhitzung des Grundwerkstoffs vermeiden) und auf der Frontplatte montieren.

Das Rohrende auf die gesamte Deckellänge (170 mm) kürzen, die Außenfläche auf Ø 55,5 - 0,1 mm schleifen und eine Fase von 1,5 x 30° anschleifen, ein Loch mit Ø 44 mm auf einer Länge von 90 mm bohren und die Fase messen 1x45°.

Anschließend den Deckel mit der Kupplungsfläche in das Spannfutter mit verlängerten Backen einsetzen, das Rohrende bündig mit dem Grundwerkstoff abschneiden, die Bohrung für die Ölablassnut auf 42+0,34 schleifen, die Fase in dieser Bohrung im Winkel von 30° auf Ø 50 mm bohren und mit einem Spezialgewindebohrer eine spiralförmige Ölablassnut mit einer Steigung von 4 mm, einer Breite von 3 mm und einer Tiefe von 1,0 mm schneiden.

Die Anzahl der Umdrehungen sollte nicht weniger als vier betragen. Abschließend wird der Ansatz für die Kupplungsausrückhülse bis Ø 55 mm in speziellen Pilzspitzen auf einer Rundschleifmaschine bearbeitet.

Die Bohrung mit der Ölabstreifnut, die auf einen Durchmesser von mehr als 42,70 mm verschlissen ist, wird für eine Reparaturhülse auf Ø 46+0,05 mm über eine Länge von 30+0,34 mm aufgebohrt (siehe Abb. 2).

Anschließend wird die Hülse bis zum Anschlag in die Bohrung eingepresst, das Hülsenende bündig mit dem Grundwerkstoff abgeschliffen, die Bohrung für die Ölabstreifnut auf Ø 42 mm aufgebohrt, eine Fase im Winkel von 30° auf Ø 50 mm in die Bohrung gefräst und eine Ölabstreifnut eingearbeitet.

Wenn die Bohrung für den Wellendichtring auf mehr als 64,12 mm verschlissen ist, wird sie durch den Einbau einer Buchse wiederhergestellt.

Hierzu wird die Bohrung auf Ø 68+0,06 mm über eine Länge von 24,5+0,34 mm. Buchse 3 (siehe Abb. 2) bis zum Anschlag in die Bohrung einpressen. Die Bohrungen in der Buchse mit dem Ölkanal im Deckel ausrichten. Das Ende der Buchse bündig mit dem Grundwerkstoff abschneiden. Die Bohrung für den Wellendichtring in der Buchse auf Ø 64+0,06 mm aufbohren und eine Fase von 1,5x30° anbringen.

Die Bohrung für den Wellendichtring wird in die rückseitige Planscheibe gebohrt, basierend auf der Oberfläche der Nut für den Außenring des Kugellagers.

Die Bohrungen für die Schrauben, die den Deckel am Getriebegehäuse befestigen und die einen Durchmesser von mehr als 11,5 mm aufweisen, werden mit einer Elektrode ЦЧ-4 Ø 3 mm geschweißt.

Anschließend wird die Schweißfläche des Flansches bündig mit dem Grundwerkstoff gereinigt, sechs Bohrungen Ø 11 mm gebohrt und die Bohrungen angesenkt. von der Rohrseite auf Ø 18 mm.

Wenn die Stirnfläche des Deckels unter dem Lagerhaltering auf mehr als 3,05 mm abgenutzt ist, schneiden Sie das abgenutzte Ende „sauber“ auf Ø 160 mm ab, bohren Sie eine Fase von 0,3 x 45° und schneiden Sie das Ende des Flansches auf Ø 200–0,047 mm ab. Achten Sie dabei auf eine tiefe Die Nut für den Sicherungsring hat einen Durchmesser von (2,85 ± 0,1) mm. Die Stirnfläche der Nut für den Außenring des Kugellagers ist auf Ø 150 mm gekürzt, sodass ein Abstand von (7,6 ± 0,1) mm zwischen Nut- und Flanschfläche eingehalten wird.

Bei der Reparatur des Lagerdeckels der Antriebswelle sind folgende Anforderungen zu beachten:

- – Beim Zentrieren des Deckels auf der Fläche für den Außenring des Kugellagers mit Schwerpunkt auf der Flanschfläche darf der Rundlauf der Außenfläche des Flansches nicht mehr als 0,04 mm betragen.

- – Der Rundlauf der Bohrung für den Öldichtring darf 0,08 mm nicht überschreiten.

- – Der Rundlauf der Bohrung mit dem Ölabstreifgewinde darf nicht mehr als 0,2 mm betragen.

- – Der Rundlauf der Bohrung für den Ölabstreifgewinde darf nicht mehr als 0,2 mm betragen. Die Oberfläche der Kupplungsausrückhülse darf maximal 0,2 mm dick sein.

- Die Parallelität der Flanschenden und der Lageraussparung darf maximal 0,05 mm betragen.

Die Zwischenwelle besteht aus 15KhGNTA-Stahl und ist mit einer Schichtdicke von 0,9–1,2 mm an den Zähnen einzementiert. Anschließend wird eine Wärmebehandlung auf eine Zahnoberflächenhärte von HRC 58–64 durchgeführt.

Die Härte aller geschliffenen Oberflächen muss mindestens HGC 50 betragen.

Die Zwischenwelle wird bei folgenden Defekten repariert: Zahnbruch, Absplitterung der Zahnlauffläche, Zahnverschleiß an den Enden, Zahndicke, Zapfen unter Lagern und Zapfen unter Wellenrädern.

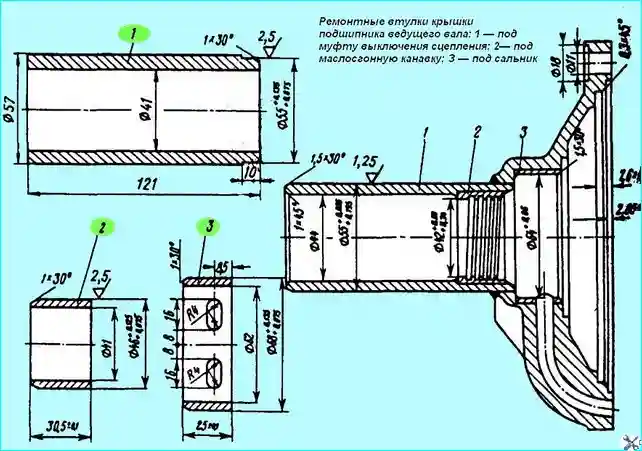

Bei Zahnbruch, Absplitterung der Zahnlauffläche, Zahnverschleiß an den Enden bis zu einer Größe von weniger als 62,0 mm und wenn Bei Zahnabnutzung auf weniger als 7,65 mm Dicke wird eine Reparaturkrone montiert.

Hierzu werden der 59-mm-Zahnhals und der Zahnkranz auf einer Hochfrequenzanlage auf 780–800 °C geglüht und in eine Box mit trockenem Sand gelegt.

Anschließend wird die Welle in einer Vorrichtung auf einer hydraulischen Presse so gerichtet, dass der Rundlauf behoben ist.

Der Rundlauf der geschliffenen Flächen im Verhältnis zu den Zapfen unter den Lagern sollte 0,025 mm nicht überschreiten.

Anschließend werden die Mittellöcher der Welle auf einer Leitspindel-Drehmaschine korrigiert, die Welle in die Mitte der Maschine eingebaut und der Zahnkranz auf Ø 59 mm und der Zapfen auf Ø 59 mm auf einen Durchmesser von 46,5–0,12 mm über eine Länge von 138,7–0,16 mm gedreht, um sie zu schleifen und 5 x anzufasen. 45°.

Anschließend wird der Zapfen unter der Reparaturkrone auf Ø 46 mm über eine Länge von 68–0,2 mm (Abb. 3, a) und der Zapfen unter der Buchse auf Ø 45,9+0,057 mm über eine Länge von 70,7 mm geschliffen.

Die Welle wird auf die Halterung der Hydraulikpresse aufgesetzt und der Zahnkranz (Abb. 3, b) bis zum Anschlag an der Stirnfläche aufgepresst. Dabei ist eine Presspassung von 0,02–0,05 mm sicherzustellen.

Der Zahnkranz wird vor dem Aufpressen auf die Welle wärmebehandelt und besteht aus demselben Stahl wie die Welle.

Abb.: Reparatur der Zwischenwelle durch Austausch des Reparaturzahnkranzes; (a) - Welle vor dem Austausch des Zahnkranzes; (b) - Wellenbaugruppe; (c) - Zahnzahnkranz; (g) - Buchse

Anschließend wird der Zahnkranz (Abb. 3, c) mit einer Elektrode des Typs UONI-13/55 (Ø 4 mm) in einem in einem Wasserbad installierten Gerät beidseitig mit einer Rundschweißnaht (ohne die Passfedernut und die Zahnhohlräume zu verschmelzen) an die Welle geschweißt.

Danach wird die Welle gerichtet, bis der Rundlauf behoben ist. Die Schweißnaht wird von der Seite der Passfedernut aus gedreht und um 0,5 mm von der Halsoberfläche aus vertieft. Das Ende des Kranzes wird „sauber“ abgeschliffen und die Schweißnaht wird von der gegenüberliegenden Seite des Kranzes aus gedreht.

Die Buchse wird bis zum Anschlag auf die Welle gepresst.

Im Kranz wird das Ende der Buchse bündig mit der Welle abgeschliffen, wobei eine Presspassung von 0,02–0,05 mm sichergestellt wird. Dabei wird ein Maß von 13З,5–0,15 mm zur Stirnfläche des Kranzes eingehalten. Abstumpfen der Buchsenkanten mit einem Radius von 0,5 mm.

Der verschlissene Zapfen unter dem vorderen Lager wird durch Schwingschleifen wiederhergestellt, und die Zapfen unter den Wellenzahnrädern werden verchromt.

Der Rückwärtsgangblock besteht aus 15KhGNTA-Stahl und ist mit einer Schichtdicke von 0,9–1,2 mm auf die Zähne zementiert. Anschließend wird eine Wärmebehandlung auf eine Zahnoberflächenhärte von HRC 58–64 durchgeführt.

Der Getriebeblock wird wiederhergestellt, wenn die Zähne des kleinen Zahnkranzes gebrochen oder die Lauffläche der Zähne des kleinen Zahnkranzes abgesplittert sind, wenn der kleine Zahnkranz an den Enden und in der Dicke abgenutzt ist.

Der Getriebeblock wird aussortiert, wenn die Zähne des großen Zahnkranzes gebrochen oder die Lauffläche der Zähne abgesplittert sind, wenn die Zähne des großen Zahnkranzes in der Dicke auf weniger als 6,25 mm abgenutzt sind und die Bohrung für die Wälzlager auf mehr als 52,10 mm abgenutzt ist. mm.

Bei Zahnbruch am kleinen Zahnkranz, Abnutzung an den Enden auf weniger als 25,0 mm und Abnutzung in der Dicke auf weniger als 7,60 mm wird ein Zahnkranz montiert.

Hierzu wird der defekte Zahnkranz auf 780–800 °C geglüht und in eine Box mit trockenem Sand gelegt.

Darauf wird der Zahnkranz auf 35–0,12 mm Ø 72–0,12 mm gedreht, die Fase 5 x 45 ° angezogen und der Hals auf 72 mm Ø geschliffen.

Drücken Sie den Zahnkranz (Abb. 3) bündig mit dem Blockende auf den bearbeiteten Hals des Zahnradblocks und achten Sie dabei auf eine Spannung von 0,05–0,08 mm.

Der Zahnradblock wird in die Vorrichtung eingesetzt, eingetaucht in ein Bad mit einer 4%igen Sodalösung und Der Kranz wird beidseitig mit einer UONI-13/55 Ø4 mm Elektrode kreisförmig verschweißt.

Während des Schweißvorgangs kann es zu einer Verformung der Bohrung für die Wälzlager kommen.

Daher wird die Bohrung an der Verformungsstelle auf einer Innenschleifmaschine mit einer Schleifscheibe E25SM2-S2K PP40x60x20 auf Ø 52 mm geschliffen.

Die Stirnfläche des Getriebeblocks auf der Seite des kleinen Kranzes wird auf einer Rundschleifmaschine auf eine Größe von 125–0,15 mm geschliffen.

Das dritte Ritzel der Abtriebswelle besteht aus 15KhGNTA-Stahl und ist auf eine Zahntiefe von 0,9–1,2 mm einzementiert. Anschließend wird es auf eine Härte von HRC 58–64 wärmebehandelt. Härte des Zahnkerns: HRC 30–45.

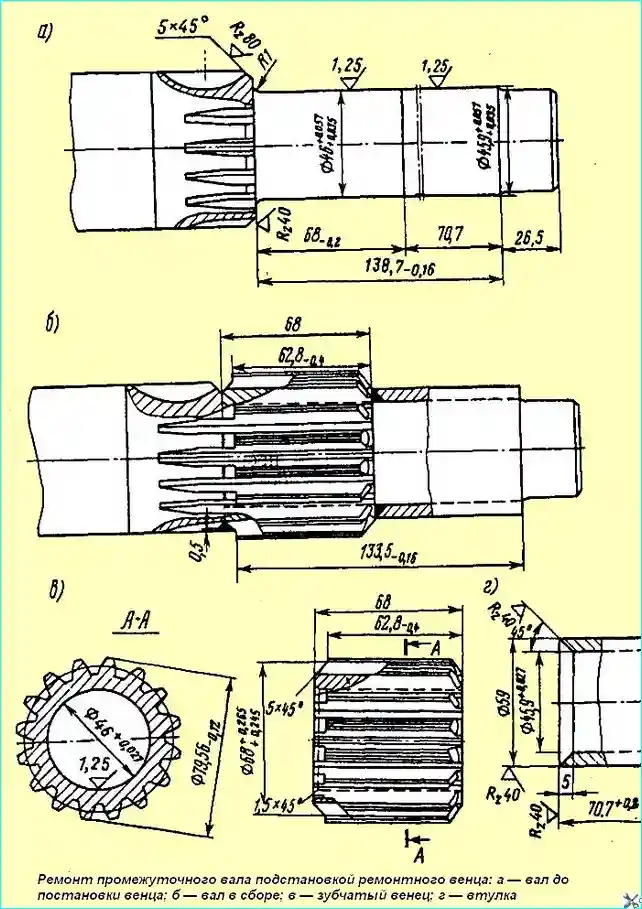

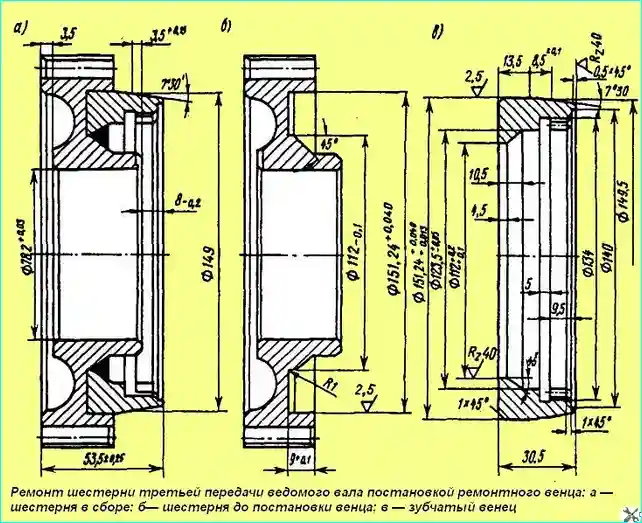

Abb.: Reparatur des dritten Gangritzels der Abtriebswelle durch Austausch des Reparaturkranzes: (a) – montiertes Ritzel; (b) – Ritzel vor dem Austausch des Kranzes; (g) - Zahnkranz

Das Zahnrad wird mit folgenden Defekten wiederhergestellt: gebrochene Innenzahnräder oder Absplitterungen der Zahnlauffläche, Verschleiß der Innenzahnräder an den Enden mit einer Größe von weniger als 8,0 mm und Verschleiß der Innenzahnräder in der Dicke mit einem Spiel von mehr als 0,85 mm zwischen den Zahnrädern und dem zugehörigen Referenzteil mit einer Größe von 138,366 + 0,152 mm, gemessen mit Kugeln mit einem Durchmesser von (7,938 ± 0,005) mm.

Bei diesen Defekten wird das Zahnrad durch Einbau des Zahnkranzes wiederhergestellt (Abb. 4, a).

Dazu wird das Zahnrad in einem Elektroofen auf 780–800 °C geglüht und zusammen mit dem Ofen abgekühlt.

Anschließend wird der beschädigte Zahnkranz vom Hohlrad abgetrennt und der konische Teil des Zahnrades bündig mit der Stirnfläche abgeschlossen. Am Zahnrad wird der Sitz für das Hohlrad (Abb. 4, b) auf Ø 112 mm und Ø 151,24 + 0,040 mm mit einer Tiefe von 9 + 0,1 mm gebohrt. Nach dem Anbringen einer Rundung mit einem Radius von 1 mm wird eine Fase auf der Oberfläche von Ø 112 + 0,1 mm im Winkel von 45° zur Oberfläche der Zahnradnabe geschliffen.

Das Zahnrad wird in einer Planscheibe auf einer Leitspindeldrehmaschine bearbeitet.

Das Hohlrad (Abb. 4, c) wird in den gebohrten Sitz des Zahnrads eingepresst. Der Rundlauf der konischen Oberfläche des Hohlrads wird anhand der Innenbohrung des Zahnrads geprüft (er sollte 0,06 mm nicht überschreiten). Das Hohlrad wird mit einer runden Massivelektrode der Marke UONI-13/55 (Ø 4 mm) an das Zahnrad geschweißt und die aufgetragene Elektrode auf eine Größe von 25+0,52 mm vom Zahnradende entfernt.

Anschließend wird das Zahnrad gehärtet, indem es 50 Minuten lang auf eine Temperatur von 825–850 °C erhitzt und 15 Minuten lang bei dieser Temperatur gehalten wird.

Anschließend wird das Zahnrad in SU-Maschinenöl abgekühlt, durch Erhitzen auf 170–200 °C 70 Minuten lang angelassen und 20 Minuten lang bei dieser Temperatur gehalten. Anschließend wird es an der Luft abgekühlt.

Nach dem Härten wird das Zahnrad von Zunder befreit. Die Bohrung im Zahnrad wird in einer speziellen Planscheibe auf einer Innenschleifmaschine auf einen vergrößerten Ø von 78,20+0,03 mm geschliffen, basierend auf dem Teilkreis der Festklemmzähne.

Die konische Oberfläche des Zahnkranzes wird geschliffen, sodass ein Ø von 149 mm in einem Abstand von 3,5+0,15 mm vom kranzseitigen Ende der Zahnradnabe entsteht. Ein Winkel von 7° 30'.

Der Rundlauf der Kegelfläche im Verhältnis zur Bohrungsfläche des Zahnrads sollte 0,05 mm nicht überschreiten.

Die Kegelfläche des Zahnkranzes wird mit einer Kegellehre auf Lack geprüft. Die Passfläche mit der Kegellehre sollte nicht weniger als 65 % betragen.

Der Zahnkranz besteht aus dem gleichen Stahl wie das Zahnrad. Er wird vor dem Einpressen in das Zahnrad verklebt. Die Parameter der Kronenverzahnung müssen der Bearbeitungszeichnung des Zahnrads entsprechen.

Das Ölpumpengehäuse wird erneuert, wenn die Zahnradsitze im Durchmesser abgenutzt sind, die angetriebene Zahnradachse und die Bohrung in der Buchse für die Ölpumpenwelle.

Wenn die Zahnradsitze um einen Durchmesser von mehr als 43,10 mm und die Stirnfläche der Zahnradsitze auf eine Größe von mehr als 16,0 mm abgenutzt sind, wird auf einen größeren Durchmesser aufgebohrt und anschließend bei der Montage von Zahnrädern mit größerem Außendurchmesser eingebaut.

Dazu werden die Naben der Löcher für die Befestigungsschrauben so plangeschliffen, dass alle Naben die gleiche Höhe haben. Dieses Maß sollte nicht kleiner als 22 mm sein.

Montieren Sie anschließend den Pumpenkörper mit den Enden der bearbeiteten Naben auf der Vorrichtung. Bearbeiten Sie das Ende des Zahnradsitzes so sauber wie möglich. Planen Sie die Passfläche des Körpers mit dem Pumpensockel auf die Tiefe des Sitzes (16,5 ± 0,03) mm und bohren Sie die Sitze für das angetriebene und das treibende Zahnrad auf Ø 45,5 ± 0,05 mm.

Die Unebenheit der Passfläche des Körpers mit dem Pumpensockel sollte maximal 0,02 mm betragen, und die Unparallelität der Stirnflächen der Zahnradsitze sollte auf einer Länge von 100 mm maximal 0,05 mm betragen.

Die Flächen unter der Achse des angetriebenen und des getriebenen Zahnrads, die Flächen der Hülse unter der Welle und des treibenden Zahnrads sollten paarweise konzentrisch sein. Der zulässige Rundlauf beträgt maximal 0,03 mm.

Das Gehäuse wird abgelehnt, wenn die Höhe der Ansatzstücke für die Ölpumpen-Befestigungsschrauben weniger als 20,5 mm beträgt.

Die verschlissene Achse wird angetrieben Zahnräder mit einem Durchmesser kleiner als 13,95 mm werden durch neue ersetzt. Bohren Sie dazu auf der der Achse gegenüberliegenden Seite ein Loch mit Ø 6 mm in das Pumpengehäuse, bis der Bohrer an der Achse anschlägt.

Drücken Sie die defekte Achse aus dem Gehäuse, pressen Sie eine neue Achse ein und verschweißen Sie das Loch im Gehäuse mit einer Kupfer-Stahl-Elektrode mit Ø 3 mm.

Nach dem Einpressen sollte die Achse des angetriebenen Zahnrads einen Abstand von (1±0,5) mm zur Passfläche des Gehäuses mit dem Pumpensockel aufweisen.

Wenn das Loch in der Buchse für die Welle des Antriebszahnrads der Ölpumpe einen Durchmesser von mehr als 14,06 mm aufweist, ersetzen Sie die Buchse.

Zum Auspressen der Buchse spannen Sie einen M16-Gewindebohrer in einen Schraubstock und schrauben Sie ihn durch Drehen des Ölpumpengehäuses in die Buchse.

Klopfen Sie anschließend leicht mit einem Hammer auf das Gehäuse, um die Buchse aus dem Gehäuse zu drücken. Die neue Buchse wird mit einem Abstand von 0,5 mm zur Stirnfläche des Antriebszahnradsitzes in das Gehäuse eingepresst.

Die Bohrung in der Buchse wird auf Ø 14+0,040 aufgerieben.

Der Unterschied in der Wandstärke der Buchse darf maximal 0,3 mm betragen.

Der Abstand zwischen den Achsen der Bohrungen für die Achsen und die Welle der Zahnräder sollte 34,42+0,04 mm betragen. Die Abweichung der Achsen der Bohrungen zur Passfläche des Gehäuses mit dem Pumpensockel sollte auf einer Länge von 100 mm maximal 0,05 mm betragen.

Der Pumpensockel wird wiederhergestellt, wenn die Stirnfläche der Zahnräder Kratzer und Grate aufweist und die Bohrung in der Buchse für die Welle der Ölpumpe verschlissen ist.

Bei Kratzern und Graten sollte die Stirnfläche Die Zahnräder werden auf einer Flachschleifmaschine mit einer Schleifscheibe KCh40MZ-SM1K PP250x25 sauber geschliffen.

Die bearbeitete Oberfläche sollte 0,5 mm höher sein als der Rest der Basis.

Ist die Höhe geringer, wird die Basis verworfen.

Die Zahnradoberfläche wird in einer speziellen Vorrichtung geschliffen. Als Basisfläche wird die Fläche neben dem Getriebegehäuse verwendet, da diese Flächen eine Unparallelität von mehr als 0,05 mm auf einer Länge von 100 mm aufweisen dürfen und die gesamte bearbeitete Oberfläche mit einer Genauigkeit von maximal 0,02 mm eben sein darf.

Wenn die Bohrung in der Buchse für die Ölpumpenwelle auf mehr als 14,06 mm abgenutzt ist, wird die Buchse herausgedrückt und eine neue Buchse eingepresst. Diese wird 0,5 mm von der Passfläche zur Pumpe entfernt in die Basis versenkt. Körper.

Anschließend wird die Bohrung in der Buchse gebohrt und in einer speziellen Planscheibe auf einer Drehmaschine auf Ø 14+0,040 aufgerieben, basierend auf der Passfläche des Getriebegehäuses (Ø 90 mm).

Die Achsen dieser Flächen müssen konzentrisch sein und dürfen 0,08 mm nicht überschreiten. Die Rechtwinkligkeit der Achse der Buchsenfläche zur Stirnfläche unter den Zahnrädern darf auf einer Länge von 100 mm nicht mehr als 0,05 mm betragen.