Тек редукторда тек картер, жетек білігінің мойынтірек қақпағы, аралық білік, кері беріліс блогы, жетекті біліктің үшінші беріліс тістері, корпусы және май сорғысының негізі жөндеуге жатады.

Редуктордың қалған бөліктері көрінетіндей зақымдалған немесе тозған болса, ауыстыруға жатады.

Арнайы шойыннан құйылған редуктор корпусы жетектің, жетектің және аралық біліктердің мойынтіректерінің саңылаулары, кері беріліс блогының мойынтірек осіне арналған саңылаулар, бекіту түйреуіштеріне арналған саңылаулар және бұрандалы тесіктердің зақымдалуы тозған жағдайда қалпына келтіруге жатады.

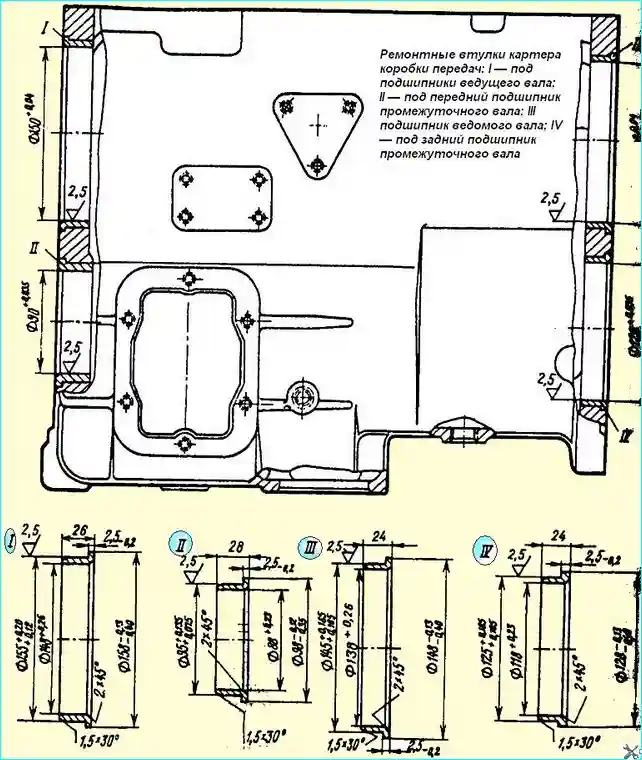

Cурет. 1. Беріліс қорабы корпусының жөндеу төлкелері: I - кіріс білігінің мойынтіректері үшін; II - аралық біліктің алдыңғы мойынтірегі үшін; III – жетекті біліктің мойынтіректері; IV - аралық біліктің артқы мойынтірегі үшін

Қозғалтқыш білігінің мойынтіректерінің саңылаулары диаметрі 150,08 мм-ден астам және жетек білігінің диаметрі 140,08 мм-ден астам тозған кезде, олар втулкаларды орнату арқылы қалпына келтіріледі.

Ол үшін жетек білігінің мойынтіректерінің тесігі Ø 155+0,08 мм дейін бұрғыланады және бұл ретте жөндеу втулкасының фланецінің астынан Ø158+0,3 мм тереңдікте 2,5+0,2 мм тереңдікте тесіледі.

Одан кейін картерді қайта орнатыңыз және жетекші біліктің мойынтірегін жөндеу втулкасы үшін тесікті Ø 145+0,08 мм-ге дейін тесіңіз және бір уақытта жөндеу төлкесінің фланецінің астынан Ø 148+0,3 мм тереңдікте 2,5+0,2 мм ойықты тесіңіз. втулкалар.

Жөндеу төлкелері (1-сурет) 0,08-0,15 мм кедергіні қамтамасыз ете отырып, фланецке қарсы тоқтағанша бұрғыланған тесіктерге басылады және төлкелердегі саңылаулар бір сызықта тесіледі.

Жетекші білік мойынтірегі тесігі Ø 150+0,04 мм, ал жетекті білігінің мойынтірегі үшін тесік Ø 140+0,1 мм дейін бұрғыланған.

Диаметрі 90,07 мм-ден астам тозған аралық біліктің алдыңғы подшипниктерінің тесіктері және диаметрі 120,07 мм-ден астам тозған аралық біліктің артқы подшипниктерінің тесіктері де втулкаларды орнату арқылы қалпына келтіріледі.

Алдыңғы мойынтірек төлкесінің тесігі Ø 959,07 мм-ге дейін бұрғыланады және сонымен бірге втулка фланецінің астынан 2,5+0,5 мм тереңдікке дейін Ø 98+0,03 мм ойық бар.

Одан кейін артқы мойынтіректің жөндеу втулкасына арналған тесікті Ø 125+0,08 мм дейін тесіңіз және бір мезгілде втулка фланецінің астынан Ø 128+0,3 мм тереңдікте 2,5+0,2 мм тереңдікте ойықты тесіңіз.

Жөндеу төлкелерін 0,08-0,15 мм шегінде кедергі орнатуды қамтамасыз етіп, фланецке тірелгенше тесіктерге басыңыз және төлкелердегі саңылауларды сызық бойынша номиналды өлшемге дейін тесіңіз.

Алдыңғы мойынтірек үшін Ø 90+0,035 мм, ал артқы мойынтірек үшін Ø 120+0,035 мм тесікті тесіңіз.

Артқы беріліс блогының осіне арналған саңылаулардың диаметрі осьтің алдыңғы шеті үшін 26,05 мм-ден және осьтің артқы шеті үшін 32,05 мм-ден астам диаметрге дейін тозған кезде, олар кестеде келтірілген жөндеу өлшемдерінің біріне дейін жоңқалау арқылы қалпына келтіріледі немесе втулканы орнату арқылы қалпына келтіріледі.

Тесіктерді втулкаларды орнату арқылы қалпына келтіру кезінде осьтің алдыңғы шеті үшін Ø 29,8 мм, ал артқы жағы үшін Ø 35,8 мм тесіктер бұрғыланады.

Одан кейін саңылаулар сәйкесінше 30+0,045 мм және 36+0,05 мм диаметрге дейін өңделеді. Саңылауларға

жөндеу төлкелері престеледі, олардың келесі негізгі өлшемдері бар: осьтің алдыңғы ұшы үшін сыртқы Ø 30+0,095 мм және ұзындығы 26 мм, осьтің артқы ұшы үшін - сыртқы Ø 36 мм және ұзындығы 30 мм.

Басудан кейін төлкелер екі диаметрлі қарама-қарсы жерде дәнекерленеді, төлкелерде номиналды диаметрге дейін бұрғыланады және өңделеді (кестені қараңыз).

14,03 мм-ден асатын өлшемге дейін тозған бекіту түйреуіштеріне арналған саңылаулар жөндеу өлшемі 14,2+0,013 мм дейін өңделеді.

Зақымдалған бұрандалы тесіктер эпоксидті желімге кірістірулерді орнату арқылы қалпына келтіріледі.

Осылайша, бұрандалы тесік M16 cl. зақымдалған. 2 ол Ø 17,1+0,2 мм-ге дейін бұрғыланады, M20 жіп кранмен кесіледі және кірістіру негізгі металдың жазықтығымен бірдей бұрандаланады.

Жөнделген редуктор корпусының беттерінің салыстырмалы орналасуына қойылатын талаптар келесідей болуы керек:

- - жетекші және жетекті біліктердің шарикті мойынтіректеріне арналған саңылаулардың беттерінің осьтерінің үстіңгі қақпағы бар қосқыш жазықтығына қатысты параллельділігі 0,12 мм-ден аспауға рұқсат етіледі;

- - аралық біліктің мойынтіректеріне арналған саңылаулардың беттерінің осіне қатысты жетекші және жетекті біліктердің шарикті подшипниктеріне арналған саңылаулар беттерінің осінің параллельділігі 0,08 мм-ден аспауы тиіс;

- - аралық біліктің мойынтіректеріне арналған саңылаулардың беттерінің осіне қатысты кері беріліс блогының мойынтіректерінің осіне арналған саңылаулардың беттерінің осінің параллельділігі 0,03 м артық емес рұқсат етіледі м 100 мм ұзындықта;

- - жетек және жетекті біліктердің мойынтірек саңылауларының беттерінің осіне қатысты тірек саңылауларының бүйірінен картер ұштарының перпендикуляр еместігі 100 мм ұзындықта 0,07 мм-ден аспауы керек;

- - кері беріліс блогының мойынтірек осіне арналған тесіктердің беттерінің өзара ағуы 0,05 мм-ден аспауы керек;

- - жетектің, жетектің және аралық біліктердің мойынтірек саңылаулары беттерінің осьтерінің бір жазықтықтағы орындарынан ауытқуы 0,08 мм-ден аспауы керек;

- - аралық біліктің мойынтірек саңылаулары беттерінің осьтерінің және кері беріліс блоктарының мойынтірек осіне арналған тесіктердің ауытқуы 100 мм ұзындықта 0,03 мм-ден аспауға рұқсат етіледі;

- - кері беріліс блогының осіне арналған саңылаулар осінен аралық біліктің мойынтіректерінің саңылауларының осіне дейінгі қашықтық (89,25±0,042) мм және жетекші және жетектегі біліктердің мойынтіректерінің саңылауларының осіне дейінгі қашықтық — (182,75±0,04) мм

- - аралық білік мойынтіректері мен жетекші және жетекті біліктердің мойынтіректері үшін тесіктердің осьтері арасындағы қашықтық (165,75±0,042) мм болуы керек;

- монтаждау саңылауларының осінен қозғаушы және жетекті біліктердің мойынтіректерінің саңылауларының осіне дейінгі қашықтық (136±0,15) мм болуы керек;

- - бекіту саңылауларының осьтері арасындағы қашықтық (433±0,05) мм болуы керек;

- - беріліс қорабы корпусының үстіңгі қақпағы бар бөліну жазықтығынан жетекші және жетекті біліктердің мойынтіректерінің саңылауларының осіне дейінгі қашықтық (109,5±0,2) мм болуы керек.

КЧ 35-10 соғылғыш шойыннан жасалған мойынтірек қақпағының жетек білігі келесі ақаулар кезінде қалпына келтірілуге жатады: құбырдағы сынықтар мен жарықтар, майды ағызатын ойығы бар саңылаудың тозуы, май тығыздағыштың саңылауы, беріліс қорабының бетіне бекітуге арналған болттарға арналған саңылаулар, жетек корпусының шеткі сақинасы. подшипник.

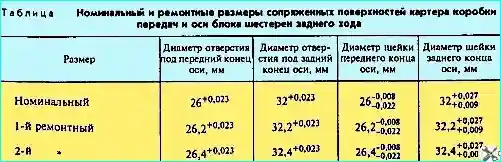

Cурет. Жетек білігінің мойынтіректерінің қақпағының жөндеу втулкалары: 1 - іліністі босату төлкесінің астында; 2 - май төгетін ойықтың астында; 3 - май тығыздағыштың астында

Қақпақ құбырында сынықтар мен жарықтар болған жағдайда, редуктор корпусымен түйісетін фланецтің бетіне 60 мм өлшемін сақтай отырып, зақымдалған құбырды кесіп тастаңыз, жөндеу гильзасы (2-сурет) арқылы 55+0,06 мм саңылаумен тесіңіз және фасканы 5 x 45° тегістеңіз.

Одан кейін ілінісу жеңінің астындағы жөндеу гильзасын 1 бұрғыланған тесікке басып, негізгі металдың қызып кетуіне жол бермей, оны сыртынан үздіксіз тігіспен дәнекерлеңіз және оны беткі тақтаға орнатыңыз.

Құбырдың ұшын бүкіл қақпақтың ұзындығына дейін 170 мм-ге тең етіп кесіңіз, сыртқы бетін Ø 55,5-0,1 мм және өлшемдегі фаска - 1,5x30° тегістеңіз, тесіңіз, 90 мм ұзындық үшін Ø 44 мм және өлшемі 1x45.

Осыдан кейін ілінісу беті бар қақпақты ұзартылған жақтары бар патронға орнатыңыз, құбырдың ұшын негізгі металмен бірдей етіп кесіңіз, май ағызатын ойықтың тесігін 42+0,34 дейін тегістеңіз, осы саңылаудағы фасканы 30°-дан Ø 50 мм-ге дейін бұрышпен тесіңіз және арнайы майлық шұңқырмен кесіңіз. 4 мм, ені 3 мм және тереңдігі 1,0 мм.

Бұрылыстардың саны төрттен кем болмауы керек. Соңында, Ø 55 мм-ге дейінгі іліністі босату жеңінің мойыны цилиндрлік тегістеуіш станокта арнайы саңырауқұлақ орталықтарында өңделеді.

Диаметрі 42,70 мм-ден асатын май қырғыштың ойығы бар тесік жөндеу гильзасы үшін 30+0,34 мм ұзындықта Ø 46+0,05 мм дейін бұрғыланады (2-суретті қараңыз).

Содан кейін гильзаны кертпеге тірелгенше тесілген тесікке басыңыз, жеңнің ұшын негізгі металмен бірдей етіп кесіңіз, май қырғыштың ойығы үшін Ø 42 мм-ге дейін тесіңіз, тесікке 30° бұрышпен фаска тесіңізден Ø 50 мм-ге дейін майлы қырғышты кесіңіз.

Май тығыздағышына арналған тесік өлшемі 64,12 мм-ден асатын болса, оны втулканы орнату арқылы қалпына келтіріңіз.

Ол үшін 24,5+0,34 мм ұзындықта Ø 68+0,06 мм саңылауды тесіңіз, 3 втулканы (2-суретті қараңыз) ұңғы саңылауына ол тоқтағанша басыңыз, втулкадағы саңылауларды қақпақтағы май арнасымен туралаңыз, төлкенің ұшын кесіңіз, шұңқырдың шұңқырын Ø шұңқырға маймен шайыңыз. 64+0,06 мм және 1,5x30° фаскасы бар.

Май тығыздағыштың тесігі шарикті подшипниктің сыртқы жүгірісіне арналған ойықтың бетіне негізделген кері беткі тақтада тесілген.

Қақпақты беріліс қорабының корпусына бекітетін, диаметрі 11,5 мм-ден асатын болттарға арналған тесіктер ЦЧ-4 Ø 3 мм электродпен дәнекерленген.

Одан кейін фланецтің дәнекерленген бетін негізгі металмен шайыңыз, 0 11 мм алты тесікті бұрғылаңыз және тесіктерді құбыр жағынан Ø 18 мм-ге дейін бұраңыз.

Егер подшипниктің тіреуіш сақинасының астындағы қақпақтың шеткі беті 3,05 мм-ден асатын өлшемге дейін тозған болса, тозған ұшын Ø 160 мм-ге дейін «таза» етіп кесіңіз, 0,3x45° фаскамен тесіңіз, фланецтің ұшын Ø 200-0,047 мм тереңдікте кесіңіз, тіреу сақинасының ойығы (2,85 ± 0,1) мм, ал шарикті подшипниктің сыртқы сырғасына арналған ойықтың шеткі жағы ойықтың шеткі бетінен жалаудың шеткі жағына дейін (7,6 ± 0,1) мм өлшемді қамтамасыз ете отырып, Ø 150 мм-ге дейін кесіледі.

Жетекші білігінің мойынтіректерінің қақпағын жөндеу кезінде келесі талаптарды орындау қажет:

- - фланецтің шеткі жағына баса назар аудара отырып, шарикті мойынтіректердің сыртқы жарысы үшін қақпақты ортаңғылау кезінде фланецтің сыртқы бетінің ағуы 0,04 мм-ден аспауы керек;

- - майлы тығыздағышқа арналған тесік бетінің ағуы 0,08 мм-ден аспауы керек;

- - май қырғыш жіппен саңылау бетінің ағуы 0,2 мм-ден аспауға рұқсат етіледі;

- - іліністі босату жеңінің бетінің ағуы 0,2 мм-ден аспауы керек;

- - фланец ұштарының өзара параллелсіздігі мен подшипникке арналған ойық 0,05 мм-ден аспауға рұқсат етіледі.

Аралық білік 15KhGNTA болаттан жасалған және кейіннен HRC 58-64 тіс бетінің қаттылығына дейін термиялық өңдеумен тістерге 0,9-1,2 мм қабат тереңдігіне дейін цементтелген.

Барлық жер бетінің қаттылығы кем дегенде HGC 50 болуы керек.

Аралық білік келесі ақаулар кезінде қалпына келтіріледі: тістердің сынуы, тістердің жұмыс бетінің қиыршықтығы, тістердің ұштар бойында тозуы, тістердің қалыңдығы бойынша, мойынтіректердің мойынтіректері және білік берілістерінің астындағы мойындар.

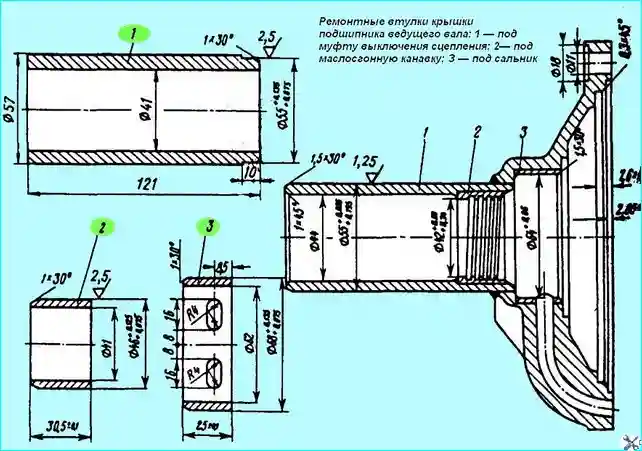

Тістердің сынуы, тістердің жұмыс бетінің сынуы, тістердің ұштары бойынша 62,0 мм-ден аз өлшемге дейін тозуы және тістердің қалыңдығы 7,65 мм-ден аз мөлшерде тозуы кезінде жөндеу тәжі орнатылады.

Ол үшін 59 мм мойын мен тісті тәжді жоғары жиілікті қондырғыда 780-800 ° C температураға дейін қыздырып, құрғақ құм салынған қорапқа салыңыз.

Содан кейін гидравликалық пресстегі құрылғыдағы ағып кету жойылғанша білікті түзетіңіз.

Подшипниктердің астындағы мойындарға қатысты жер беттерінің ағуы 0,025 мм-ден аспауы керек.

Осыдан кейін бұрандалы кескіш станокта біліктің ортаңғы саңылауларын түзетіңіз, білікті станоктың ортасына орнатыңыз, тісті тәжді Ø 59 мм, мойынды Ø 59 мм диаметрі 46,5-0,12 мм ұзындықта 138,7-0,12 мм және тегістеу үшін храмға бұраңыз

Содан кейін жөндеу тәжінің астындағы мойынды Ø 46 мм-ге дейін 68-0,2 мм ұзындықта (3, а-сурет) және 70,7 мм ұзындықта втулка астындағы мойынды Ø 45,9+0,057 мм дейін қайрыңыз.

Білікті гидравликалық престің тірегіне орнатыңыз және 0,02-0,05 мм шегінде кедергінің орналасуын қамтамасыз ете отырып, тісті тәжді (Cурет 3, b) шеткі бетке тоқтағанша басыңыз.

Тісті тәж білікке басылмас бұрын термиялық өңдеуден өтеді және білікпен бірдей болаттан жасалған.

Cурет. жөндеу сақинасының берілісін ауыстыру арқылы аралық білікті жөндеу; (а) - сақиналы берілістерді ауыстыру алдында білік; (b) - білік құрастыру; (c) - тісті сақиналы беріліс; (ж) - төлке

Одан кейін тісті (3, в-сурет) тәжі суы бар ваннаға орнатылған құрылғыда Ø 4 мм Ø 4 мм UONI-13/55 маркалы электродпен екі жағынан дөңгелек дәнекерлеу арқылы білікке дәнекерленеді (шікті және тіс қуысын ерітпей).

Осыдан кейін білік ағып кету жойылғанша түзетіледі, дәнекерленген жік шпінді ойықтың бүйірінен бұрылып, мойынның бетінен 0,5 мм тереңдетіледі, тәждің ұшы «соншалықты таза» кесіледі және дәнекерленген жік тәждің қарама-қарсы жағынан бұрылады.

Втулка білікке ол тоқтағанша басылады.

Тәжде 0,02-0,05 мм интерференциялық сәйкестікті қамтамасыз ете отырып, втулканың ұшы білікпен бірдей етіп кесіледі, тәждің шеткі жағына өлшемі 13З,5-0,15 мм болуын қамтамасыз етеді және радиусы 0,5 мм втулка шеттерін доғалдайды.

Алдыңғы мойынтіректің астындағы тозған мойын дірілдейтін доғамен қаптау арқылы қалпына келтіріледі, ал білік берілістерінің астындағы мойындар хромдалған.

Артқы беріліс блогы 15KhGNTA болаттан жасалған және тістерге 0,9-1,2 мм қабат тереңдігіне дейін цементтелген, содан кейін HRC 58-64 тіс бетінің қаттылығына термиялық өңдеу жүргізіледі.

Кішкентай тәждің тістері сынғанда немесе кішкентай тәждің тістерінің жұмыс беті қиыршықтағанда, кішкентай тәжді ұштары мен қалыңдығы бойынша тоздырғанда, редуктор қалпына келтіріледі.

Үлкен тәждің тістері сынғанда немесе тістердің жұмыс беті қиыршықтағанда, үлкен тәждің тістері қалыңдығы 6,25 мм-ден аз мөлшерде тозғанда және роликті мойынтіректерге арналған тесігі 52,10 мм-ден астам өлшемде тозғанда, редуктор қабылданбайды.

Кішкентай жиектің тістері сынған жағдайда ұштарында 25,0 мм-ден аз өлшемге дейін тозу және қалыңдығы 7,60 мм-ден аз мөлшерде тозған жағдайда тісті жиек орнатылады.

Ол үшін ақаулы жиекті 780-800 ° C температураға дейін қыздырып, құрғақ құм салынған қорапқа салыңыз.

Содан кейін тісті жиекті Ø 72-0,12 мм-ге 35-0,12 мм ұзындықта бұраңыз, фасканы 5x45 ° бұраңыз және мойынды Ø 72 мм-ге дейін қайрыңыз.

Тісті шеңберді (3-сурет) 0,05-0,08 мм керілуін қамтамасыз ете отырып, редуктор блогының өңделген мойынына блоктың ұшымен бірдей етіп басыңыз.

Тісті блок арматураға орнатылған, сода күлінің 4% ерітіндісі бар ваннаға батырылған және Тәжі UONI-13/55 Ø4 мм электродты пайдаланып екі жағынан дөңгелек дәнекерлеумен дәнекерленген.

Дәнекерлеу процесі кезінде роликті мойынтіректерге арналған тесіктің біршама деформациясы мүмкін.

Сондықтан, тесік E25SM2-S2K PP40x60x20 тегістеу дөңгелегі бар ішкі тегістеу машинасында деформация орнында Ø 52 мм дейін тегістеледі.

Кішкене тәж жағынан беріліс блогының шеткі беті цилиндрлік тегістеуіш станокта 125-0,15 мм өлшемге дейін ұнтақталған.

Жетектегі біліктің үшінші редукторы 15KhGNTA болаттан жасалған және 0,9-1,2 мм тіс тереңдігіне дейін цементтелген, содан кейін HRC58-64 қаттылығына дейін термиялық өңдеу жүргізіледі. Тіс өзегінің қаттылығы HRC 30—45.

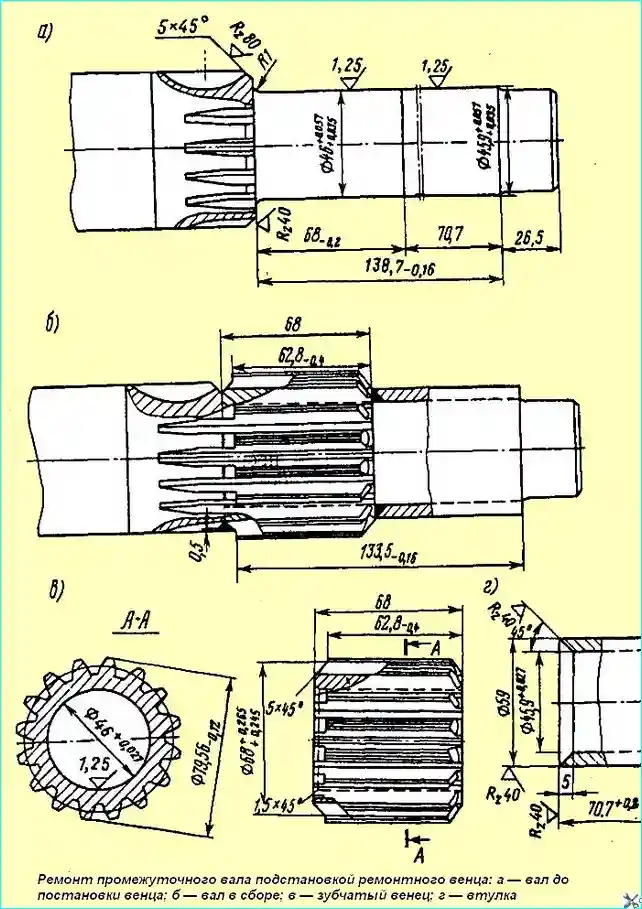

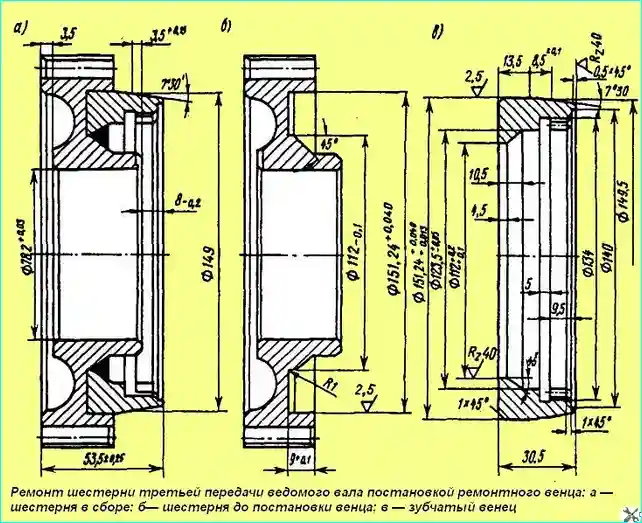

Cурет. Жөндеу жиегін ауыстыру арқылы жетекті біліктің үшінші тісті тістегерін жөндеу: (а) - жинақталған тістер; (b) - жиекті ауыстырар алдында пинион; (ж) – тісті жиек

Тісті беріліс келесі ақаулармен қалпына келтірілді: сынған ішкі кіргізу тістері немесе тістердің жұмыс бетінің сынуы, 8,0 мм-ден аз өлшемдегі ұштары бойынша ішкі бекіткіш тістердің тозуы және тісті доңғалақ тістері мен түйісетін тірек бөлігінің арасындағы 0,85 мм-ден астам саңылаумен 8,0 мм-ден аз ішкі бекіткіш тістердің тозуы, өлшемі 163+ мм23. шарлармен өлшенген Ø (7,938 ± 0,005) мм.

Осы ақаулармен тісті дөңгелекті орнату арқылы беріліс қалпына келтіріледі (Cурет 4, а).

Ол үшін тісті доңғалақ электр пешінде күйдіріледі, 780-800 ° C температураға дейін қыздырылады және пешпен бірге салқындатылады.

Содан кейін зақымдалған тісті жиек сақина тісті доңғалақтарды кесіп тастайды және тісті берілістің конустық бөлігі тісті берілістің шеткі бетімен бірдей болады, сақиналы беріліс үшін орындық (4, б-сурет) Ø 112 мм және Ø 151,24+0,040 мм тереңдікке дейін 1 мм және 91, а радиусы бар пілмені теседі. Ø 112-0,1 мм бетіндегі фасканы тісті доңғалақ торының бетіне 45° бұрышпен ұнтақтаңыз.

Тісті беріліс бұранда кесетін токарлық станоктың беткі тақтасында өңделеді.

Сақиналы беріліс (4, в-сурет) тісті доңғалақтың тесілген отырғышына басылады және сақиналы берілістің конустық бетінің ағуы тексеріледі (ол 0,06 мм-ден аспауы керек), тісті берілістің ішкі тесігі негізінде сақиналы беріліс шестерняға дөңгелек тұтас электродпен дәнекерленген U134nd бір шөгіндісі бар U135 және бір шөгінді. тісті беріліс ұшынан 25+0,52 мм өлшемге дейін.

Содан кейін редукторды 50 минут бойы 825˚-850 ° C температураға дейін қыздыру және осы температурада 15 минут ұстау арқылы шыңдалады.

Одан кейін редуктор SU машина майында салқындатылады, 70 минут бойы 170-200 ° C температураға дейін қыздыру арқылы шыңдалады және осы температурада 20 минут ұсталады және ауада салқындатылады.

Қаттыданғаннан кейін тісті беріліс қақтан тазартылады, тісті доңғалақтағы саңылау тұрақты ұстағыш тістердің қадам шеңберіне негізделген ішкі тегістеуіш станоктағы арнайы беткі тақтада Ø 78,20+0,03 мм жоғарылатылады.

Конустық беті тегістелген тісті жиек болып табылады, ол жиек жағындағы тісті доңғалақтың ұшынан 3,5+0,15 мм қашықтықта Ø 149 мм және 7° 30' бұрышты қамтамасыз етеді.

Тісті берілістегі тесік бетіне қатысты конустық беттің ағуы 0,05 мм-ден аспауы керек.

Тісті жиектің конустық беті бояудың бар-жоғын конусты өлшегішпен тексереді. Конустық өлшегішпен түйісетін бет 65% кем болмауы керек.

Тісті жиек тісті беріліспен бірдей болаттан жасалған. Тісті беріліске бастар алдында жиек цементтеледі. Тәж тістерінің параметрлері тісті берілістің жұмыс сызбасына сәйкес келуі керек.

Май сорғысының корпусы тісті беріліс орындықтары диаметрі, жетекті беріліс осі, май сорғы білігінің втулкадағы тесігі бойынша тозған кезде қалпына келтіріледі.

Тісті беріліс орындықтары диаметрі 43,10 мм-ден астам тозғанда және тісті беріліс орындықтарының шеткі беті 16,0 мм-ден астам өлшемге дейін тозғанда, сыртқы диаметрі ұлғайған тісті доңғалақтарды құрастыру кезінде кейіннен орнатумен ұлғайтылған диаметрге дейін бұрғылау жүргізіледі.

Ол үшін бекіткіш болттарға арналған саңылаулардың саңылаулары барлық бастардың бірдей биіктігін қамтамасыз ететін өлшемге ұшырайды. Бұл өлшем 22 мм-ден кем болмауы керек.

Одан кейін сорғы корпусын өңделген қалпақтардың ұштарымен құрылғыға орнатыңыз, тісті дөңгелектерге арналған отырғыштың ұшын «мүмкіндігінше таза түрде өңдеңіз», сорғы негізімен корпустың түйісетін бетін отырғыштың тереңдігіне (16,5 ± 0,03) мм қаратыңыз және жетекті және жетекті берілістерге арналған орындықтарды +5 мм дейін тесіңіз..

Корпақтың сорап негізімен түйісетін бетінің тегіс еместігі 0,02 мм-ден аспауы керек, ал берілістерге арналған орындықтардың шеткі бетінің параллельділігі 100 мм ұзындықта 0,05 мм-ден аспауы керек.

Жетектегі беріліс пен жетекті беріліс осінің астындағы беттер, білік астындағы төлкенің беттері және жетек тетігі жұптық концентрлі болуы керек, рұқсат етілген ағып кету 0,03 мм-ден аспауы керек.

Мұнай сорғысының бекіткіш болттарының биіктігі 20,5 мм-ден аз болса, корпус қабылданбайды.

Тозған ось қозғалады диаметрі 13,95 мм-ден аз тісті берілістер жаңасына ауыстырылды. Ол үшін осьтің қарама-қарсы жағындағы сорғы корпусында Ø 6 мм тесікті бұрғы оське қарсы тоқтағанша бұрғылаңыз.

Ақаулы осьті корпустан шығарып, жаңа осьті басып, корпустағы тесікті Ø 3 мм мыс болат электродпен дәнекерлеңіз.

Ішке басқаннан кейін жетекті беріліс осін сорғы негізімен корпустың түйісетін бетінен (1±0,5) мм шығару керек.

Егер май сорғысының жетек тетігінің білігіне арналған втулкадағы тесік диаметрі 14,06 мм-ден астам тозса, төлкені ауыстырыңыз.

Втулканы корпустан шығару үшін M16 кранды орындық тіреуішіне бекітіңіз және май сорғысының корпусын айналдыру арқылы кранды төлкеге бұраңыз.

Содан кейін втулканы корпустан шығару үшін корпусты балғамен аздап түртіңіз. Жаңа төлке жетек берілісіне арналған орындықтың шеткі бетінен 0,5 мм ойықпен корпусқа басылады.

Втулкадағы тесік Ø 14+0,040 дейін өңделген

Втулка қабырғасының қалыңдығының айырмашылығы 0,3 мм-ден аспауға рұқсат етіледі.

Біліктерге арналған саңылаулардың осьтері мен тісті доңғалақтардың білігі арасындағы қашықтық 34,42+0,04 мм болуы керек және саңылаулардың осьтерінің корпустың сорғы негізімен түйісетін бетіне перпендикуляр еместігі 100 мм ұзындықта 0,05 мм-ден аспауы керек.

Тісті дөңгелектердің шеткі бетінде сызаттар мен саңылаулар болса және май сорғысының білігінің төлкесіндегі тесік тозған болса, май сорғысының негізі қалпына келтіріледі.

Егер сызаттар мен саңылаулар болса, тісті доңғалақтардың шеткі беті KCh40MZ-SM1K PP250x25 тегістеу дөңгелегі бар беттік тегістеу машинасында «таза» тегістеледі

Өңделген бет негіздің қалған бөлігінен 0,5 мм жоғары болуы керек.

Егер биіктік төменірек болса, негіз қабылданбайды.

Тісті беріліс беті арнайы құрылғыда тегістеледі, ал редуктор корпусына іргелес бет негізгі бет ретінде қабылданады, өйткені бұл беттер 100 мм ұзындықта 0,05 мм-ден астам параллель емес болуы керек, ал жалпы өңделген бет 0,02 мм-ден аспайтын дәлдікпен тегіс болуы керек.

Мұнай сорғы білігінің төлкесінің тесігі 14,06 мм-ден асатын өлшемге дейін тозған кезде, төлке сығымдалады және жаңа втулка басылып, оны сорғы корпусымен түйісетін бетінен 0,5 мм қашықтықта негізге батырады.

Содан кейін втулкадағы саңылау және Ø 14+0,040-қа дейін редуктор корпусымен Ø 90 мм түйістіретін монтаждау бетінің негізінде токарлық станоктағы арнайы беткі тақтада өңдеңіз.

Бұл беттердің осьтері концентрлік болуы керек, 0,08 мм-ден аспауы керек. Тісті доңғалақтардың астындағы жең бетінің осінің шеткі бетіне перпендикулярлығы 100 мм ұзындықта 0,05 мм аспауы керек