Ремонту в коробке передач подлежат только картер, крышка подшипника ведущего вала, промежуточный вал, блок шестерен заднего хода, шестерня третьей передачи ведомого вала, корпус и основание масляного насоса

Остальные детали коробки передач при видимых повреждениях и износах подлежат замене.

Картер коробки передач, отлитый из специального чугуна, подлежит восстановлению при износе отверстий под подшипники ведущего, ведомого и промежуточного валов, отверстий под ось подшипников блока шестерен заднего хода, отверстий под установочные штифты и повреждение резьбовых отверстий.

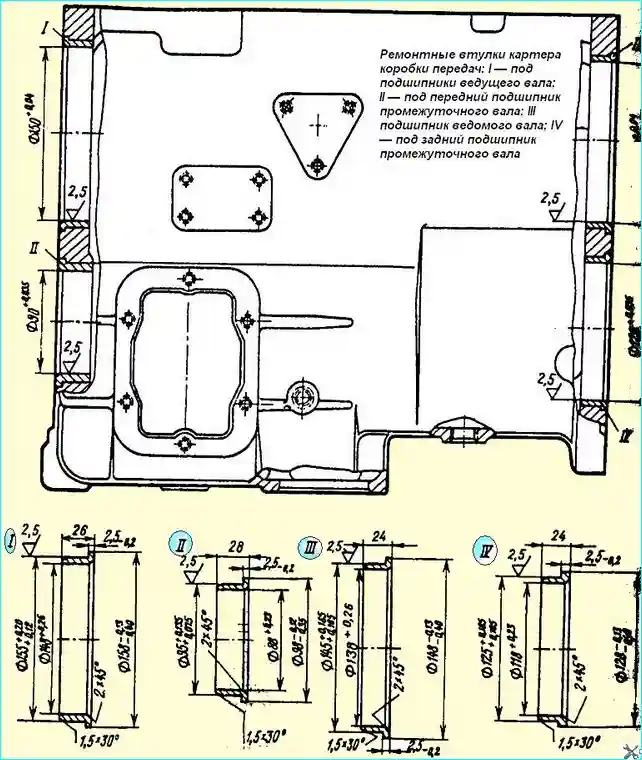

рис.1. ремонтные втулки картера коробки передач: I - под подшипники ведущего вала; II - под передний подшипник промежуточного вала; III - подшипник ведомого вала; IV - под задний подшипник промежуточного вала

При износе отверстий под подшипники ведущего вала до диаметра более 150,08 мм и ведомого вала до диаметра более 140,08 мм их восстанавливают постановкой втулок.

Для этого отверстие под подшипник ведущего вала растачивают до Ø 155+0,08 мм и одновременно растачивают выточку Ø158+0,3 мм на глубину 2,5+0,2 мм под бурт ремонтной втулки.

Затем переустанавливают картер и растачивают отверстие под ремонтную втулку подшипника ведомого вала до Ø 145+0,08 мм и одновременно растачивают выточку Ø 148+0,3 мм на глубину 2,5+0,2 мм под бурт ремонтной втулки.

В расточенные отверстия запрессовывают ремонтные втулки (рис. 1) до упора в бурт, обеспечив натяг в пределах 0,08—0,15 мм, и растачивают отверстия во втулках в линию.

Отверстие под подшипник ведущего вала растачивают до Ø 150+0,04 мм и отверстие под подшипник ведомого вала — до Ø 140+0,1 мм.

Отверстия под передний подшипник промежуточного вала, изношенные до диаметра более 90,07 мм, и отверстия под задний подшипник промежуточного вала, изношенные до диаметра более 120,07 мм, также восстанавливают постановкой втулок.

Отверстие под втулку переднего подшипника растачивают до Ø 959,07 мм и одновременно растачивают выточку Ø 98+0,03 мм на глубину 2,5+0,5 мм под бурт втулки.

Затем растачивают отверстие под ремонтную втулку заднего подшипника до Ø 125+0,08 мм и одновременно растачивают выточку до Ø 128+0,3 мм на глубину 2,5+0,2 мм под бурт втулки.

Запрессовывают в отверстия ремонтные втулки до упора в бурт, обеспечив натяг в пределах 0,08—0,15 мм, и растачивают отверстия во втулках до номинального размера в линию.

Отверстие под передний подшипник растачивают до Ø 90+0,035 мм, а под задний подшипник — до Ø 120+0,035 мм.

При износе отверстий под ось блока шестерен заднего хода до диаметра более 26,05 мм под передний конец оси и до диаметра более 32,05 мм под задний конец оси их восстанавливают развертыванием до одного из ремонтных размеров, приведенных в таблице, или восстанавливают постановкой втулок.

При восстановлении отверстий постановкой втулок рассверливают отверстия под передний конец оси до Ø 29,8 мм. под задний конец оси до Ø 35,8 мм.

Затем развертывают отверстия до диаметров соответственно 30+0.045 мм и 36+0,05 мм. В отверстия

запрессовывают ремонтные втулки, которые имеют следующие основные размеры: под передний конец оси наружный Ø 30+0,095 мм и длину 26 мм, под задний конец оси — наружный Ø 36 мм и длину 30 мм.

После запрессовки втулки приваривают в двух диаметрально Противоположных местах, рассверливают и развертывают отверстия во втулках до номинального диаметра (см. таблица).

Отверстия под установочные штифты, изношенные до размера более 14,03 мм, развертывают до ремонтного размера 14,2+0,013 мм.

Поврежденные резьбовые отверстия восстанавливают постановкой ввертышей на эпоксидном клее.

Так, при повреждении резьбового отверстия М16 кл. 2 его рассверливают до Ø 17,1+0,2 мм, нарезают метчиком резьбу М20 и вворачивают ввертыш заподлицо с плоскостью основного металла.

Требования к взаимному расположению поверхностей отремонтированного картера коробки передач должны быть следующими:

- - непараллельность осей поверхностей отверстий под шариковые подшипники ведущего и ведомого валов относительно плоскости разъема с верхней крышкой допускается не более 0,12 мм;

- - непараллельность оси поверхностей отверстий под шариковые подшипники ведущего и ведомого валов относительно оси поверхностей отверстий под подшипники промежуточного вала не должна превышать 0,08 мм;

- - непараллельность оси поверхностей отверстий под ось подшипников блока шестерен заднего хода относительно оси поверхностей отверстий под подшипники промежуточного вала допускается не более 0,03 мм на длине 100 мм;

- - неперпендикулярность торцов картера со стороны отверстий под подшипники относительно оси поверхностей отверстий под подшипники ведущего и ведомого валов не должна превышать 0,07 мм на длине 100 мм;

- - взаимное биение поверхностей отверстий под ось подшипников блока шестерен заднего хода не должно превышать 0,05 мм;

- - отклонение осей поверхностей отверстий под подшипники ведущего, ведомого и промежуточного валов от положения в одной плоскости не должно превышать 0,08 мм;

- - отклонение осей поверхностей отверстий под подшипники промежуточного вала и отверстий под ось подшипников блоков шестерен заднего хода допускается не более 0,03 мм на длине 100 мм;

- - расстояние от оси отверстий под ось блока шестерен заднего хода до оси отверстий под подшипники промежуточного вала должно быть (89,25± 0,042) мм и до оси отверстий под подшипники ведущего и ведомого валов — (182,75±0,042) мм.

- - расстояние между осями отверстий под подшипники промежуточного вала и под подшипники ведущего и ведомого валов должно быть (165,75±0,042) мм;

- расстояние от оси установочных отверстий до оси отверстий под подшипники ведущего и ведомого валов должно быть (136±0,15) мм;

- - расстояние между осями установочных отверстий должно быть (433±0,05) мм;

- - расстояние от плоскости разъема картера коробки передач с верхней крышкой до оси отверстий под подшипники ведущего и ведомого валов должно быть (109,5±0,2) мм.

Крышка подшипника ведущего вала, изготовленная из ковкого чугуна КЧ 35-10, подлежит восстановлению при следующих дефектах: обломах и трещинах на трубе, износе отверстия с маслосгонной канавкой, отверстия под сальник, отверстий под болты крепления к картеру коробки передач, торцовой поверхности фланца под стопорное кольцо подшипника ведущего вала.

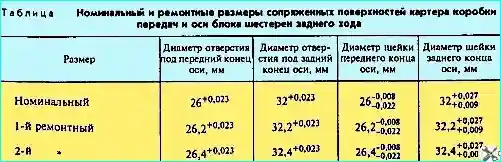

рис. Ремонтные втулки крышки подшипника ведущего вала: 1 - под муфту выключения сцепления; 2 - под маслосгонную канавку; 3 - под сальник

При обломах и трещинах на трубе крышки, отрезают поврежденную трубу, выдержав размер 60 мм до поверхности фланца сопрягающейся с картером коробки, растачивают отверстие до 55+0,06 мм напроход ремонтную втулку (рис. 2) и стачивают фаску 5 х 45°.

Затем спрессовывают в расточенное отверстие ремонтную втулку 1 под муфту выключения сцепления, приваривают ее снаружи сплошным швом, не допуская перегрева основного металла, и устанавливают на планшайбу.

Подрезают торец трубы до длины всей крышки, равной 170 мм, обтачивают наружную поверхность до Ø 55,5-0,1 мм и фаску размером — 1,5х30°, растачивают отверстие, Ø 44 мм на длину 90 мм и фаску размером 1х45°.

После этого устанавливают крышку поверхностью муфту в патрон с удлиненными кулачками, подрезают торец трубы заподлицо с основным металлом, стачивают отверстие под маслосгонную канавку до 42+0.34 растачивают фаску в этом отверстии под углом 30° до Ø 50 мм и нарезают специальным метчиком спиральную маслосгонную канавку с шагом 4 мм, шириной 3 мм и глубиной 1,0 мм.

Число витков не должно быть менее четырех. Окончательно шейку под муфту выключения сцепления до Ø 55 мм обрабатывают в специальных грибковых центрах на круглошлифовальном станке.

Отверстие с маслосгонной нарезкой, изношенное до диаметра более 42,70 мм, растачивают до Ø 46+0,05 мм на длине 30+0,34 мм под ремонтную втулку (см. рис.2).

Затем запрессовывают втулку в расточенное отверстие до упора в уступ, подрезают торец втулки заподлицо с основным металлом, растачивают отверстие до Ø 42 мм под маслосгонную нарезку, растачивают в отверстии фаску под углом 30° до Ø 50 мм и нарезают маслосгонную канавку.

При износе отверстия под сальник до размера более 64,12 мм его восстанавливают постановкой втулки.

Для этого отверстие растачивают до Ø 68+0,06 мм на длине 24,5+0,34 мм, запрессовывают в расточенное отверстие втулку 3 (см. рис.2) до упора, совместив отверстия во втулке с масляным каналом в крышке, подрезают торец втулки заподлицо с основным металлом, растачивают отверстие во втулке под сальник до Ø 64+0,06 мм и растачивают фаску 1,5х30°.

Отверстие под сальник растачивают в обратной планшайбе, базируясь по поверхности выточки под наружную обойму шарикового подшипника.

Отверстия под болты крепления крышки к картеру коробки передач, изношенные до диаметра более 11,5 мм, заваривают электродом ЦЧ-4 Ø 3 мм.

Затем зачищают наплавленную поверхность фланца заподлицо с основным металлом, сверлят шесть отверстий 0 11 мм и со стороны трубы зенкуют отверстия до Ø 18 мм.

При износе торцовой поверхности крышки под стопорное кольцо подшипника до размера более 3,05 мм подрезают изношенный торец “как чисто” до Ø 160 мм, растачивают фаску 0,3х45°, подрезают торец фланца Ø 200-0,047 мм, обеспечив глубину выточки под стопорное кольцо (2,85 ± 0,1) мм, и подрезают торец выточки под наружную обойму шарикового подшипника до Ø 150 мм, обеспечив размер (7,6±0,1) мм от торца выточки до торца фланца.

При ремонте крышки подшипника ведущего вала необходимо обеспечить следующие требования:

- - при центрировании крышки по поверхности под наружную обойму шарикового подшипника с упором в торец фланца биение наружной поверхности фланца не должно быть более 0,04 мм;

- - биение поверхности отверстия под сальник не должно превышать 0,08 мм;

- - биение поверхности отверстия с маслосгонной нарезкой допускается не более 0,2 мм;

- - биение поверхности под муфту выключения сцепления не должно быть более 0,2 мм;

- - взаимная непараллельность торцов фланца и выточки под подшипник допускается не более 0,05 мм.

Промежуточный вал изготовлен из стали 15ХГНТА и цементирован на глубину слоя на зубьях 0,9—1,2 мм с последующей термической обработкой до твердости поверхности зубьев HRC 58—64.

Твердость всех шлифованных поверхностей должна быть не менее HGC 50.

Промежуточный вал восстанавливают при следующих дефектах: обломах зубьев, выкрашивании рабочей поверхности зубьев, износах зубьев по торцам, зубьев по толщине, шеек под подшипники и шеек под шестерни вала.

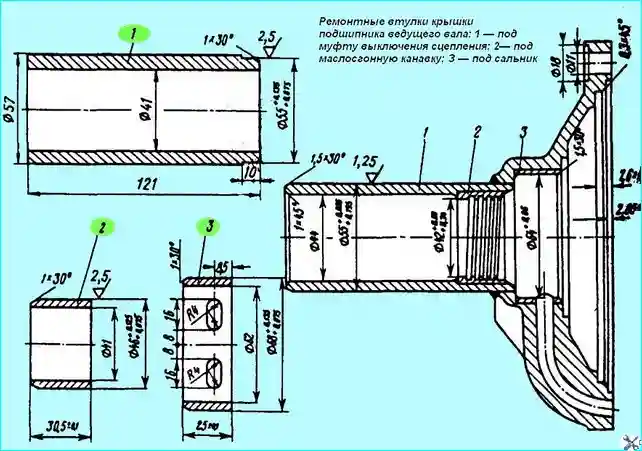

При обломах зубьев, выкрашивании рабочей поверхности зубьев, износе зубьев по торцам до размера менее 62,0 мм и при износе зубьев по толщине до размера менее 7,65 мм ставят ремонтный венец.

Для этого отжигают шейку 59 мм и зубчатый венец на высокочастотной установке, нагревая их до температуры 780—800°С, и укладывают в ящик с сухим песком.

Затем правят вал до устранения биения в приспособлении на гидравлическом прессе.

Биение шлифованных поверхностей относительно шеек под подшипники не должно превышать 0,025 мм.

После этого исправляют центровые отверстия вала на токарно-винторезном станке, устанавливают вал в центре станка, обтачивают зубчатый венец до Ø 59 мм, шейку Ø 59 мм до диаметра 46,5-0,12 мм на длине 138,7-0,16 мм под шлифование и фаску 5 х 45°.

Затем шлифуют шейку под ремонтный венец до Ø 46 мм на длине 68-0,2 мм (рис. 3, а) и шейку под втулку до Ø 45,9+0,057 мм на длине 70,7 мм.

Устанавливают вал на подставку гидравлического пресса и напрессовывают зубчатый венец (рис. 3, б) до упора в торец, обеспечив натяг в пределах 0,02—0,05 мм.

Зубчатый венец термически обрабатывают до напрессовки на вал и изготовляют из той же стали, что и вал.

Рис. ремонт промежуточного вала подстановкой ремонтного венца; (а) - вал до подстановки венца; (б) - вал в сборе; (в) - зубчатый венец; (г) - втулка

Затем зубчатый (рис. 3, в) венец приваривают к валу круговым швом с двух сторон (не заплавляя шпоночной канавки и впадин зубьев) электродом марки УОНИ-13/55 Ø 4 мм в приспособлении, установленном в ванне с водой.

После этого вал правят до устранения биения, обтачивают сварочный шов со стороны шпоночной канавки, заглубив его на 0,5 мм от поверхности шейки, подрезают торец венца “как чисто” и обтачивают сварочный шов с противоположной стороны венца.

Напрессовывают на вал втулку до упора.

В венец, обеспечив натяг в пределах 0,02—0,05 мм, подрезают торец втулки заподлицо с валом, обеспечив размер 13З,5-0,15 мм до торца венца и затупив кромки втулки радиусом 0,5 мм.

Изношенную шейку под передний подшипник восстанавливают вибродуговой наплавкой, а шейки под шестерни вала — хромированием.

Блок шестерен заднего хода изготовлен из стали 15ХГНТА и цементирован на глубину слоя на зубьях 0,9—1,2 мм с последующей термической обработкой до твердости поверхности зубьев HRC 58—64.

Блок шестерен восстанавливают при обломах зубьев малого венца или выкрашивании рабочей поверхности зубьев малого венца, при износе малого венца по торцам и толщине.

Блок шестерен бракуют при обломах зубьев большого венца или выкрашивании рабочей поверхности зубьев, при износе зубьев большого венца по толщине до размера менее 6,25 мм и при износе отверстия под роликовые подшипники до размера более 52,10 мм.

При обломах зубьев малого венца, износе по торцам до размера менее 25,0 мм и износе по толщине до размера менее 7,60 мм ставят зубчатый венец.

Для этого отжигают дефектный венец, нагревая его до температуры 780—800°С, и укладывают в ящик с сухим песком.

Затем обтачивают зубчатый венец до Ø 72-0,12 мм на длине 35-0,12 мм, обтачивают фаску 5х45° и шлифуют шейку до Ø 72 мм.

Напрессовывают зубчатый венец (рис. 3) на обработанную шейку блока шестерен заподлицо с торцом блока, обеспечив натяг в пределах 0,05—0,08 мм.

Устанавливают блок шестерен в приспособление, погружают в ванну с 4%-ным раствором кальцинированной соды и приваривают венец круговым швом с двух сторон электродом марки УОНИ-13/55 Ø4 мм.

В процессе приварки возможна некоторая деформация отверстия под роликовые подшипники.

Поэтому отверстие шлифуют до Ø 52 мм в месте деформации на внутришлифовальном станке, шлифовальным кругом Э25СМ2-С2К ПП40х60х20.

Торец блока шестерен со стороны малого венца шлифуют до размера 125-0,15 мм на круглошлифовальном станке.

Шестерня третьей передачи ведомого вала изготовлена из стали 15ХГНТА и цементирована на глубин зубьев 0,9—1,2 мм с последующей термической обработкой до твердости HRC58—64. Твердость сердцевины зубьев HRC 30—45.

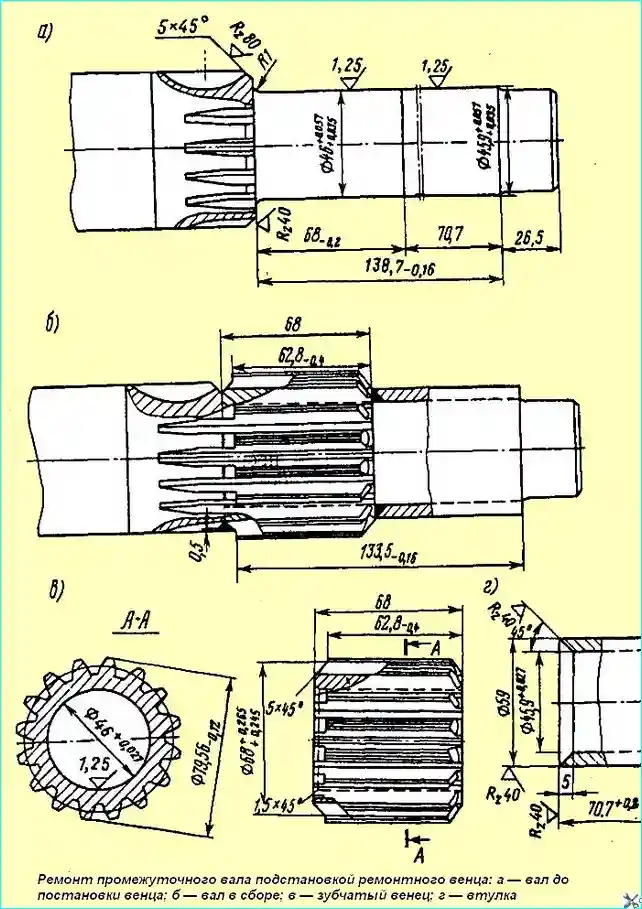

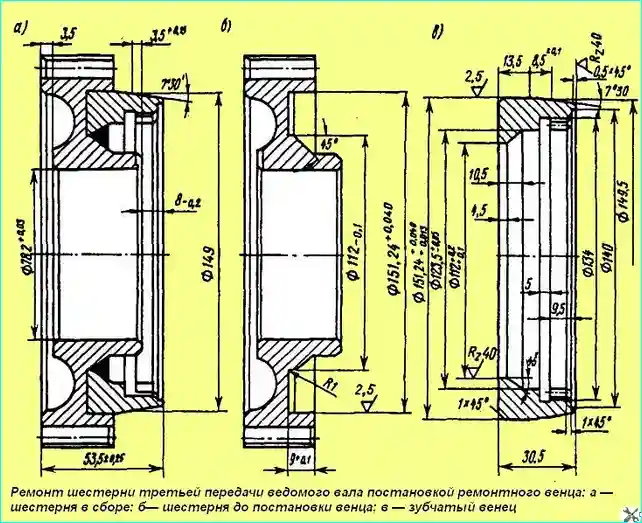

Рис. Ремонт шестерни третьей передачи ведомого вала подстановкой ремонтного венца: (а) - шестерня в сборе; (б) - шестерня до подстановки венца; (г) - зубчатый венец

Шестерню восстанавливают при следующих дефектах: обломах зубьев внутреннего зацепления или выкрашиваниях рабочей поверхности зубьев, износе зубьев внутреннего зацепления по торцам при размере менее 8,0 мм и износе зубьев внутреннего зацепления по толщине, при люфте более 0,85 мм между зубьями шестерни и сопряженной эталонной деталью, имеющей размер 138,366+0,152 мм, замеренный по шарикам Ø (7,938 ± 0,005) мм.

При этих дефектах шестерню восстанавливают постановкой зубчатого венца (рис. 4, а).

Для этого шестерню отжигают в электрической печи, нагревая до температуры 780—800°С, и охлаждают вместе с печью.

Затем срезают поврежденный зубчатый венец и конусную часть шестерни заподлицо с торцом шестерни, растачивают гнездо под зубчатый венец (рис. 4, б) до Ø 112 мм и Ø 151,24+0,040 мм на глубину 9+0,1 мм и, обеспечив галтель радиусом 1 мм, обтачивают фаску на поверхности Ø 112-0,1 мм под углом 45° до поверхности ступицы шестерни.

Шестерню обрабатывают в планшайбе на токарно-винторезном станке.

Зубчатый венец (рис. 4, в) запрессовывают в расточенное гнездо шестерни и проверяют биение конической поверхности венца (которое не должно превышать 0,06 мм), базируясь по внутреннему отверстию шестерни приваривают зубчатый венец к шестерне круговым сплошным электродом марки УОНИ-13/55 Ø4мм и протачивают наплавленную до размера 25+0,52 мм от торца шестерни.

Затем шестерню закаливают нагревая ее в течение 50 мин до температуры 825˚-850°С с выдержкой при этой температуре в течение 15 минут.

Потом шестерню охлаждают в машинном масле СУ, подвергают отпуску нагревая в течение 70 мин до температуры 170—200°С с выдержкой при этой температуре в течение 20 мин, и охлаждают на воздухе.

После закалки шестерню очищают от окалины, шлифуют отверстие в шестерне до увеличенного Ø 78,20+0,03 мм в специальной планшайбе на внутришлифовальном станке, базируясь по делительной окружности зубьев постоянного сцепления.

Шлифуют конусную поверхность зубчатого венца, обеспечив Ø 149 мм на расстоянии 3,5+0,15 мм торца ступицы шестерни со стороны венца, и угол 7° 30'.

Биение конусной поверхности относительно поверхности отверстия в шестерне не должно превышать 0,05 мм.

Коническую поверхность зубчатого венца проверяют конусным калибром на краску. Поверхность сопряжения с конусным калибром не должна быть менее 65%.

Зубчатый венец, изготавливают из той же стали, что и шестерню. Венец до запрессовки в шестерню цементируют. Параметры зубьев венца должны соответствовать рабочему чертежу шестерни.

Корпус масляного насоса восстанавливают при износах гнезд под шестерни по диаметру, оси ведомой шестерни, отверстия во втулке под вал масляного насоса.

При износе гнезд под шестерни по диаметру более 43,10 мм и износе торцовой поверхности гнезд под шестерни до размера более 16,0 мм осуществляют расточку на увеличенный диаметр с последующей постановкой при сборке шестерен с увеличенным наружным диаметром.

Для этого торцуют бобышки отверстий под болты крепления до размера, обеспечивающего одинаковую высоту всех бобышек. Этот размер не должен быть менее 22 мм.

Затем устанавливают корпус насоса торцами обработанных бобышек на приспособление, обрабатывают торец гнезда под шестерни “как чисто”, торцуют поверхность сопряжения корпуса с основанием насоса до глубины гнезда (16,5 ± 0,03) мм, и растачивают гнезда под ведомую и ведущую шестерни до Ø 45,5+0,05 мм.

Неплоскостность поверхности сопряжения корпуса с основанием насоса должна быть не более 0,02 мм, а непараллельность торцовой поверхности гнезд под шестерни — не более 0,05 мм на длине 100 мм.

Поверхности под ось ведомой шестерни и ведомую шестерню, поверхности втулки под валик и ведущую шестерню должны быть попарно концентричны, допускаемое биение не более 0,03 мм.

Корпус бракуют при высоте бобышек под болты крепления масляного насоса менее 20,5 мм.

Изношенную ось ведомой шестерни до диаметра менее 13,95 мм меняют на новую. для этого сверлят отверстие Ø 6 мм в корпусе насоса с противоположной стороны оси до упора сверла в ось.

Выпрессовывают из корпуса дефектную ось, запрессовывают новую ось и заваривают отверстие в корпусе медно-стальным электродом Ø 3 мм.

Ось ведомой шестерни после запрессовки должна утопать от поверхности сопряжения корпуса с основанием насоса на (1±0,5) мм.

При износе отверстия во втулке под валик ведущей шестерни масляного насоса до диаметра более 14,06 мм втулку заменяют.

Для того чтобы выпрессовывать втулку из корпуса, закрепляют метчик М16 в слесарные тиски и вращением корпуса масляного насоса ввертывают метчик во втулку.

Затем легким постукиванием молотка по корпусу выпрессовывают втулку из корпуса. Новую втулку запрессовывают в корпус с утопанием на 0,5 мм от торцовой поверхности гнезда под ведущую шестерню.

Отверстие во втулке развертывают до Ø 14+0,040

Разностенность втулки допускается не более 0,3 мм.

Расстояние между осями отверстий под оси и валик шестерен должно быть 34,42+0,04 мм и неперпендикулярность осей отверстий поверхности сопряжения корпуса с основанием насоса должна быть не более 0,05 мм на длине 100 мм.

Основание масляного насоса восстанавливают при наличии рисок и задиров на торцовой поверхности под шестерни и при износе отверстия во втулке под валик масляного насоса.

При наличии рисок и задиров торцовую поверхность под шестерни шлифуют «как чисто» на плоскошлифовальном станке, шлифовальным кругом КЧ40МЗ-СМ1К ПП250х25

Обработанная поверхность должна быть выше остальной части основания на 0,5 мм.

При меньшей высоте основание бракуют.

Поверхность шестерни шлифуют в специальном приспособлении, при этом за базовую поверхность принимают поверхность прилегания к картеру коробки передач, так как эти поверхности должны иметь непараллельность более 0,05 мм на длине 100 мм, а общая обрабатываемая поверхность должна быть плоской с точностью не более 0,02 мм.

При износе отверстия во втулке под валик масляного насоса до размера более 14,06 мм втулку выпрессовывают и запрессовывают новую втулку с утопанием ее в основание 0,5 мм от поверхности сопряжения с корпусом насоса.

Затем отверстие во втулке растачивают и развертывают до Ø 14+0,040 в специальной планшайбе на токарном станке, базируясь по установочной поверхности сопряжения с картером коробки передач Ø 90 мм.

Оси этих поверхностей должны быть концентричны, не должно превышать 0,08 мм. Перпендикулярность оси поверхности втулки к торцовой поверхности под шестерни должна быть не более 0,05 мм на длине 100 мм