Diseño y mantenimiento del chasis del vehículo MAZ

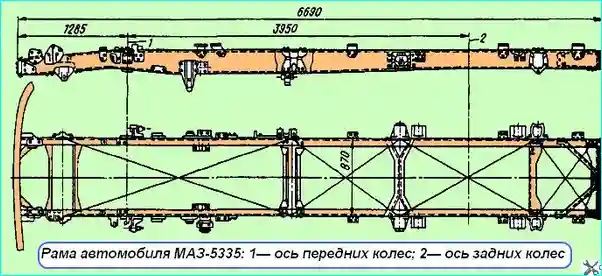

El chasis del vehículo está remachado y consta de dos vigas longitudinales (largueros) en forma de canal con sección transversal variable, fabricadas con fleje de acero de baja aleación 22G2TYu de 8 mm de espesor.

Los largueros del chasis (cuya sección transversal máxima es З10х85), fabricados mediante estampación en caliente, están unidos en cinco puntos mediante travesaños con remaches.

Fig. 1. Chasis del vehículo MAZ-5335: 1 - Eje de la rueda delantera; 2 - Eje de la rueda trasera

Los travesaños son estampados y están hechos de acero de baja aleación; el segundo y el tercero son de acero con bajo contenido de carbono.

Los soportes para los resortes delanteros, traseros y adicionales, los soportes laterales del motor, los soportes de la cabina, la dirección, etc., están fijados a los largueros.

La característica de diseño del bastidor es la transferencia de la fijación de todos sus elementos de potencia, y en particular, los soportes para los resortes y travesaños, a las paredes verticales de los largueros en los puntos de mayor carga.

El uso de acero de baja aleación de alta resistencia y la ausencia de uniones remachadas en los estantes inferiores de los largueros permitieron distribuir las tensiones favorablemente y lograr una alta resistencia del bastidor.

Mantenimiento del bastidor

El mantenimiento del bastidor consiste en la revisión de las uniones atornilladas y remachadas.

Durante la operación del vehículo, es necesario asegurar que Forma geométrica del bastidor, la correcta posición y resistencia de sus largueros, travesaños y soportes.

La violación de la forma geométrica del bastidor puede provocar una posición incorrecta o el desplazamiento de las unidades del vehículo, lo que provocará una tensión excesiva y un mayor desgaste de las piezas de la transmisión y el motor.

Los remaches sueltos se detectan por un sonido de traqueteo al golpear la cabeza del remache con un martillo.

Los remaches que se hayan aflojado deben cortarse y reemplazarse por otros nuevos.

No debe haber áreas sin pintar en el bastidor, ya que esto puede provocar corrosión, lo que reduce la resistencia a la fatiga del bastidor.

Por lo tanto, el bastidor debe limpiarse, inspeccionarse y pintarse periódicamente sobre las áreas expuestas y corroídas.

Reparación del bastidor

Los principales defectos del bastidor pueden ser: grietas en los largueros y travesaños, aflojamiento de las uniones remachadas, desgaste de los soportes de los resortes, grietas longitudinales en los largueros en el Área de remaches.

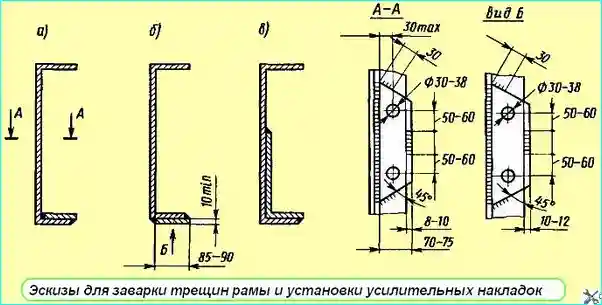

Fig. 2. Bocetos para soldar grietas en el chasis e instalar placas de refuerzo

Las grietas en los largueros y travesaños se reparan mediante soldadura. Antes de soldar, la grieta debe prepararse con una rueda de esmeril en un ángulo de 75-90°.

Se recomienda utilizar soldadura por arco eléctrico con electrodos diseñados para acero de baja aleación.

Si hay grietas en los estantes que no se extienden hasta la pared del larguero, además de soldar la grieta, instale refuerzos de acero de baja aleación de 8-10 mm de espesor en el interior o el exterior, suéldelos con costuras longitudinales y remáchelos con remaches eléctricos.

Suelde según los croquis (Fig. 2, a, b).

Si las grietas se extienden hasta la pared del larguero, además de soldar la grieta, instale un refuerzo en forma de L y luego suéldelo (Fig. 2, c).

Se permite reparar el marco si no hay más de dos grietas en un larguero que lleguen hasta el centro. Perfil.

Un marco con más de dos grietas en cada larguero que lleguen a la mitad del perfil, o una o más grietas en uno de los largueros que se extiendan más allá de la mitad del perfil, no se puede reparar y debe reemplazarse por uno nuevo.

Los remaches con cabezas rotas se extraen y se reemplazan con pernos (si es necesario, se escaria el orificio ovalado).

Si aparecen grietas (no más de 3) en los largueros por debajo de los remaches, se perforan los extremos con un taladro de 5 a 7 mm de diámetro para evitar que se extiendan. En este caso, no se requiere soldadura.

Si al revisar las uniones remachadas del marco se detecta una rotura en la cabeza del remache, es necesario extraer la varilla del remache del orificio e instalar un remache nuevo.

Se permite instalar un perno tratado térmicamente con una tuerca y una arandela elástica del diámetro adecuado en lugar del remache, asegurándose de que el par de apriete de las tuercas M16x1.5 sea de 200-240 Nm (20-24 kgfm) y M14x1.5 sea de 160-180 Nm (16-18 kgfm).

El perno debe encajar firmemente en el orificio.