Сережимний, відцентрового типу, змінює подачу палива залежно від навантаження, підтримуючи задану водієм частоту обертання колінчастого валу двигуна

Встановлений у задній частині паливного насоса високого тиску та приводиться в дію від кулачкового валу за допомогою шестерень.

На конусі кулачкового валу встановлено провідну шестерню 20.

Обертання від валу насоса на провідну шестерню передається через гумові сухарі 19.

Відома шестерня виконана як одне ціле з валиком 16 державки вантажів та встановлена у склянку 15 на двох шарикопідшипниках.

На валик 16 напресовано державку вантажів 7, на осях якої гойдаються вантажі 22.

Вантажі своїми роликами упираються в торець муфти 27, яка через завзятий підшипник і п'яту 37 передає зусилля вантажів силовому важелю 43, підвішеному разом з двоплечим важелем 5 на осі 11.

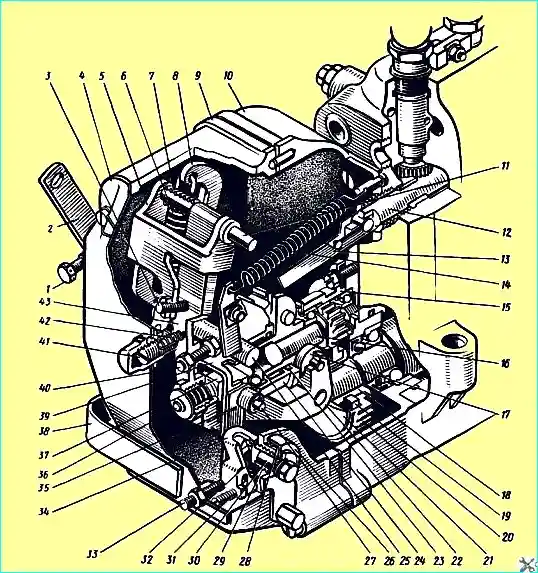

Регулятор частоти обертання:1 - болт обмеження мінімальної частоти обертання; 2 – важіль управлінням регулятором; 3 - регулювальний гвинт двоплечого важеля; 4 - кришка оглядового люка; 5 - двоплечий важіль; 6 – пружина регулятора; 7 компенсаційна пружина; 8 - важіль пружини; 9 - кришка регулятора; 10 – корпус регулятора; 11 - вісь важелів; 12 - рейка; 13 – тяга рейки; 14 – пружина важеля рейки; 15 – склянка; 16 - валик державки вантажів; 17 - ролик вантажу; 18 - втулка провідної шестерні; 19 – сухар; 20 - провідна шестерня; 21 - фланець втулки провідної шестерні; 22 - вантаж регулятора; 23 - кулька; 24 – муфта вантажів; 25 - вал важеля; 26 - кришка; 27 - вісь наполегливої п'яти; 29 - пружина фіксатора; 30 - вісь лаштунки; 31 - гвинт куліси; 32 - фіксатор лаштунки; 33 - гвинт регулювання потужності; 34 - Куліса; 35 - важіль; 36 - коректор; 37 - наполеглива п'ята, 38 - скоба лаштунки; 39 - сережки регулятора; 40 - регулювальний болт; 41 - корпус буферної пружини; 42 - буферна пружина; 43 - силовий важіль

Муфта з наполегливою п'ятою в зборі одним кінцем спирається через 27 кульок на напрямну поверхню державки, а за другий кінець підвішена на сережці 39, закріпленій на силовому важелі 43.

П'ята регулятора пов'язана загальною віссю з важелем 35 рейки і через тягу 13 з рейкою 12 паливного насоса.

До верхньої частини важеля рейки приєднано пружину 24 важеля рейки, а в нижню частину запресовано палець, який входить у паз куліси 34.

Вал 25 жорстко пов'язаний з важелем управління 2 та важелем 8 пружини.

За важіль пружини та двоплечий важіль 5 зачеплена пружина 6 регулятора, зусилля якої передається з двоплечового важеля на силовий через регулювальний гвинт 3.

На силовому важелі є регулювальний болт 40, який упирається у вал важеля регулятора.

Швидкісний режим роботи двигуна встановлюється важелем управління 2, який за допомогою тяг пов'язаний з педаллю управління подачі палива.

При натисканні на педаль важіль 2 повертається на деякий кут і через жорстко пов'язаний з ним важіль 8 викликає збільшення натягу пружини 6, під дією якої рейка переміщається у бік збільшення подачі палива та частота обертання колінчастого валу двигуна зростає.

Це відбувається доти, доки відцентрова сила вантажів не врівноважить силу натягу пружини 6, тобто до встановлення стійкого режиму роботи двигуна.

Ремонт регулятора

Регулятор частоти обертання колінчастого валу під час ремонту не слід розбирати повністю.

Вузол державки вантажів без необхідності не розбирають, оскільки при розпресуванні можна пошкодити деталі.

Крім того (навіть у разі розбирання) потрібно суворо дотримуватись комплектності вантажів, підібраних за статичним моментом.

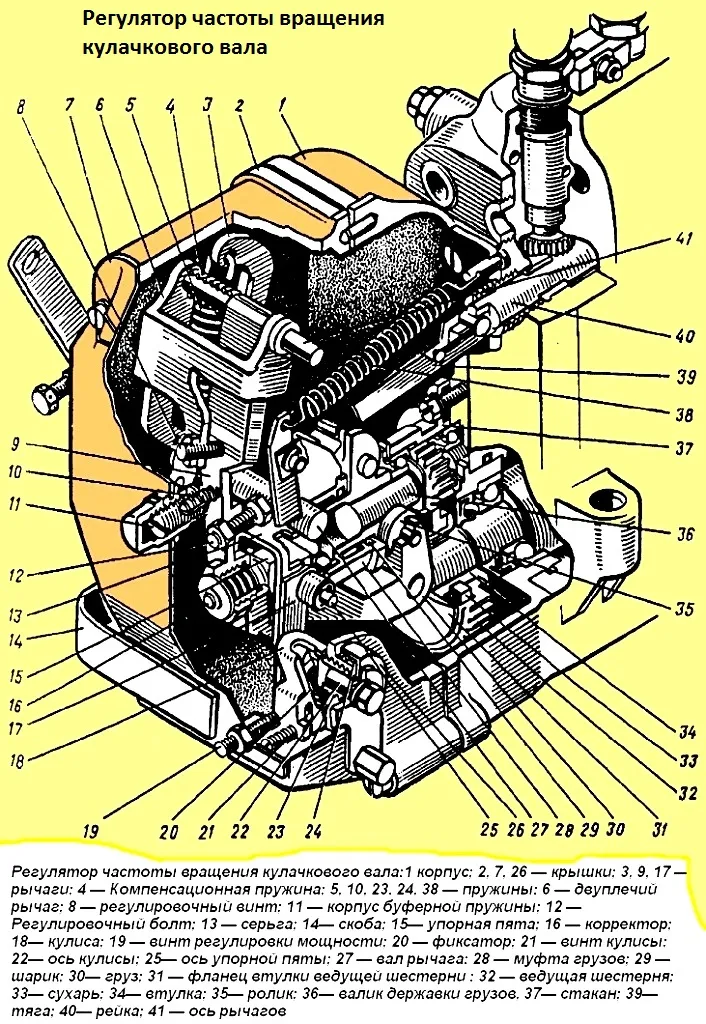

Рис.2. регулятор частоти обертання кулачкового валу: 1 – корпус; 2, 7, 26 – кришки; 3, 9, 17 – важелі; 4 – компенсаційна пружина; 5, 10, 23, 24, 38 - пружини; 6 - двоплечий важіль; 8 - регулювальний гвинт; 11 – корпус буферної пружини; 12 - регулювальний болт; 13 - сережки; 14 - скоба; 15 - наполеглива п'ята; 16 – коректор; 18 - куліса; 19 - гвинт регулювання потужності; 20 – фіксатор; 21 - гвинт куліси; 22 - вісь лаштунки; 25 - вісь наполегливої п'яти; 27 - вал важеля; 28 – муфта вантажів; 29 - кулька; 30 - вантаж; 31 - фланець втулки провідної шестерні; 32 - провідна шестерня; 33 – сухар; 34 – втулка; 35 – ролик; 36 - валик державки вантажів; 37 – склянка; 39 - тяга; 40 – рейка; 41 - вісь важелів

Розбірку регулятора частоти обертання проводять у такій послідовності: знімають кришку оглядового люка, пінцетом від'єднують пружину 38 від важеля рейки, від'єднують пружинну планку від рейки 40 ТНВД і знімають кришку 2 регулятора.

При знятті кришки необхідно запобігти втраті кульки 29, що знаходяться в трапецеїдальній канавці муфти вантажів.

Відвернувши болти кріплення склянки 37, знімають склянку разом із державкою вантажів та вантажами 30.

Зняття та розкомплектування вантажів не допускаються.

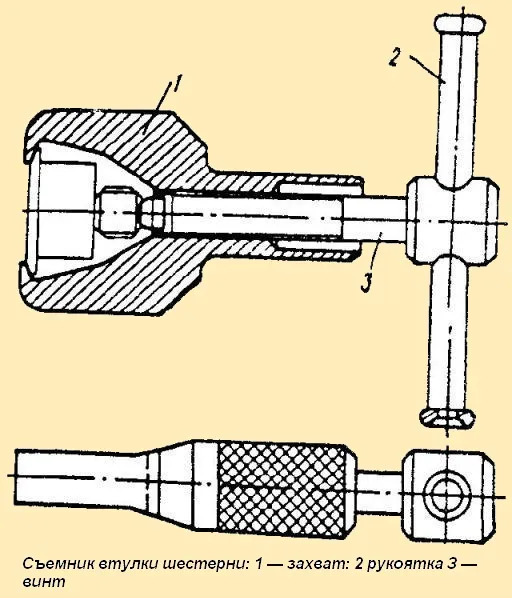

Після цього відвертають гайку кріплення шестерні і знімають шестерню 32 з фланцем 31 і сухарями 33 з втулки шестерні втулку знімають з кулачкового валика паливного насоса знімачем (рис 3).

Рис.3. Знімач втулки шестерні: 1 – захоплення; 2 – рукоятка; 3 - гвинт

Кришку регулятора необхідно розбирати в наступному порядку: відвернути гвинти заглушки вийняти вісь 41 (див. рис.1) важелів, зняти важіль 9 регулятора з муфтою 28 вантажів і важелем 17 рейки, від'єднати двоплечий важіль 6 від пружини скоби куліси і зняти кулісу 18 і скобу куліси 14, вийняти вал 27 важеля пружини разом з важелем управління регулятором, попередньо послабивши болт кріплення важеля пружини, перемістивши важіль пружини по валу і видаливши шпонку.

Для розбирання куліси необхідно повернути вісь 22 щодо куліси 18, тим самим утопивши фіксатор 20. У зазор, що утворився, між торцем фіксатора і вирізом осі вставити пластину товщиною 1,5 — 2 мм і, розгорнувши вісь в початкове положення, вийняти її.

Для розбирання склянки у зборі з валиком державки вантажів необхідно провернути пружинне кільце та витягти зі склянки валик 36 державки вантажів у зборі з державкою та підшипниками, спресувати з валика передній (малий) підшипник.

Спресування з валика державки вантажів заднього підшипника, а також розукомплектування вантажів без потреби не рекомендуються. Під час зняття вантажів вони повинні бути встановлені знову в тій самій послідовності.

Державка вантажів у зборі для визначення придатності для подальшої експлуатації повинна піддаватись огляду та обміру без розбирання.

Зазор у зачепленні між зубцями валика державки та провідної шестерні не повинен перевищувати 0,25 мм при номінальному 0,085 мм.

Перевірку проводять під час встановлення деталей на свої робочі місця.

Зазор між втулками вантажів та осями вантажів, запресованими в державку, не повинен перевищувати 0,24 мм при номінальному 0,035 мм.

Зазор між роликом вантажу, що передає зусилля на муфту, та віссю ролика – не більше 0,3 мм, при номінальному – 0,025 мм.

Зовнішній діаметр ролика вантажу має бути не менше 15,8 мм.

Державка вантажів виготовлена зі сталі 20 л. Шийка під кульки муфти вантажів піддана цементації на глибину 0,2-0,6 мм і загартована з нагріванням до твердості щонайменше HRC56. Твердість виливка HB 121 – 187.

Основні дефекти, що виникають у процесі експлуатації, такі: знос шийки під кульки муфти вантажів та знос отворів під осі вантажів.

Шию під кульки муфти вантажів відновлюють при зносі її до діаметра менше 23,86 мм методом хромування. Для цього шліфують шийку як чисто і хромують до діаметра 24,15-0,02 мм

Після остаточного шліфування на довжині 18 мм має бути розмір 24,15-0,02 мм і шорсткість поверхні 0,32 мкм.

Розмір отворів під осі вантажів відновлюють постановкою втулок. Для цього отвори розсвердлюють і розгортають кондуктором до діаметра 10+0,010 на довжині 26 мм.

Запресовують втулки в розгорнуті отвори з натягом 0,015 - 0,02 мм.

Потім розсвердлюють і розгортають отвори у втулках до діаметра 8-0,012 мм і зенкують отвори з двох сторін на глибину 1 мм під кутом 90°.

Шорсткість поверхні отворів після обробки повинна бути 2,5 мкм.

Під час обробки отворів кондуктор базують по отвору під валик державки вантажів.

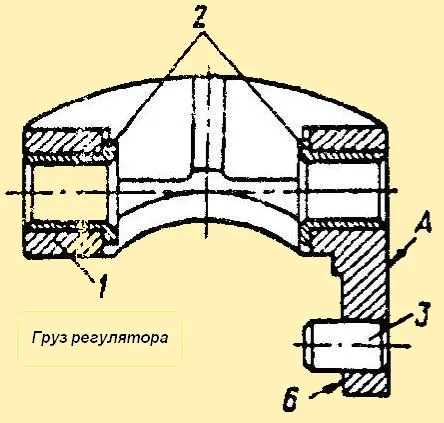

Мал. Вантаж регулятора

Вантаж регулятора в зборі може мати такі дефекти: ослаблення посадки втулок 2 (рис. 4) в отворі вантажу 1 регулятора, зношування отвору у втулці під вісь вантажів і ослаблення посадки осі 3 ролика вантажу або зношування діаметра осі ролика під вантаж регулятора.

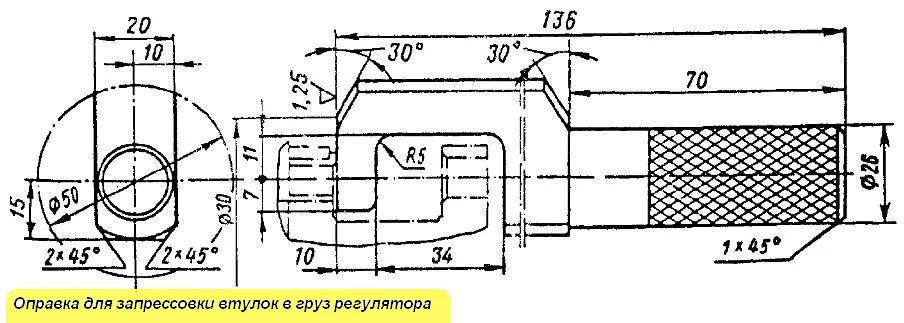

Мал. Оправлення для запресування втулок у вантаж регулятора

Ослаблення посадки втулок та осі перевіряють легкими ударами мідної оправки. Якщо вони послаблені, їх змінюють.

Також, якщо зношені отвори у втулках до діаметра більше 8,085 мм і вісь ролика до діаметра менше 6,95 мм, їх змінюють.

Втулки 2 запресовують на пресі з внутрішніх торців вушок оправкою (рис. 5) до упору в торець.

Вісь ролика має бути запресована з боку поверхні Б (див. рис.3) урівень з поверхнею А.

Для перевірки співвісності поверхонь отворів втулок застосовують контрольну оправку діаметром 8+0,008 мм, яка повинна вільно проходити через обидва отвори.

Корпус регулятора та виготовлений з алюмінієвого сплаву АЛ-10В. Твердість металу НВ 80 - 120.

Основні дефекти, що виникають у процесі експлуатації наступні: ослаблення посадки настановних штифтів, знос отвору під обойму підшипника кулачкового валу, знос отворів під підшипник валика державки вантажів та пошкодження різьбових отворів.

Ослаблення посадки штифтів визначають легкими ударами мідної оправки.

Новий штифт встановлюють ремонтного (Збільшеного) розміру по посадочній поверхні для цього отвір під штифт розгортають до діаметра 6,2-0,030 мм на глибину 10 мм і запресовують штифт, який повинен виступати над площиною на 6 мм.

Отвір під обойму підшипника відновлюють наплавкою, для цього корпус перед наплавкою нагрівають до температури 300 — 350 °С протягом 15—20 хв, а поверхню, що наплавляється, очищають від плівки окису.

Наплавлення ведуть електродом марки ОЗА-2ТуОСЗ діаметром 4 мм.

Після наплавлення корпус нагрівають до температури 300-350 °С протягом 10-15 хв і потім завантажують у крапельник, де він охолоджується протягом чотирьох годин.

Весь цей процес виконують для забезпечення якісного наплавлення та зняття внутрішніх напруг, що виникають після зварювальних робіт.

Потому розточують отвір під обойму підшипника до діаметра 47+0,007 мм на довжині 14 мм і розточують фаску 1х45°.

Отвір під підшипник валика державки вантажів розточують до діаметра 30+0,045 мм на глибину (5 ± 0,1) мм і фаски 0,5х45° у планшайбі на токарному верстаті.

При пошкодженні різьблення в отворах під болти кріплення кришки регулятора (М6х1) або під болти кріплення склянки підшипників валика державки (М8 х 1,25) більше двох ниток її ремонтують постановкою латунних вертушки на епоксидному клеї.

Складання регулятора частоти обертання виконують у наступному порядку:

вставити шпонку, встановити втулку шестерні на кулачковий вал ТНВД, підібрати шестірню з сухарями та фланцем, надіти її на втулку, перевірити легкість її обертання на втулці, затягнути гайку кріплення шестерні [момент 10 - 20 Нм].

Люфт у демпфірувальному пристрої не допускається.

Далі слід встановити вал із напресованими на ньому підшипниками та державкою вантажів у склянку, зупинити його пружинним кільцем, перевірити легкість обертання валу.

Передній підшипник повинен бути напресований на вал так, щоб у бурт валу упиралася потовщена частина внутрішньої обойми підшипника.

Після цього необхідно встановити склянку в корпус регулятора, надійно затягнути болти кріплення склянки, ретельно законтрувати їх шайбами, підібрати кришку регулятора в порядку, зворотному розбиранні та встановити кришку на регулятор.

При складанні кришки регулятора необхідно врахувати, що:

- - важіль регулятора та двоплечий важіль повинні вільно хитатися на осі відносно один одного;

- - осьовий люфт валу важеля пружини має бути 0,1-0,3 мм;

- - для встановлення 27 кульок у канавку муфти вантажів слід застосовувати консистентне мастило РОЗУМ або ЦИАТИМ 203 або їх замінники;

- - гвинт підрегулювання подачі палива повинен бути вивернутий врівень з бобишкою кришки регулятора;

- - при складанні коректора повинен бути забезпечений попередній натяг пружини коректора в межах 85-95 Н (8,5-9,5 кгс).

Регулювання виконують за допомогою шайб, що встановлюються між дном корпусу коректора та пружиною.

Зібраний коректор встановлюють урівень з опорним майданчиком важеля регулятора і закручують гайкою.

Підшипник муфти вантажів слід напресувати на п'яту таким чином, щоб у бурт п'яти упиралася потовщена частина внутрішньої обойми підшипника.

У зібраному регуляторі всі деталі повинні переміщатися без заїдань, важіль керування та скоба куліси повинні плавно повертатися у вихідне положення під дією пружин.

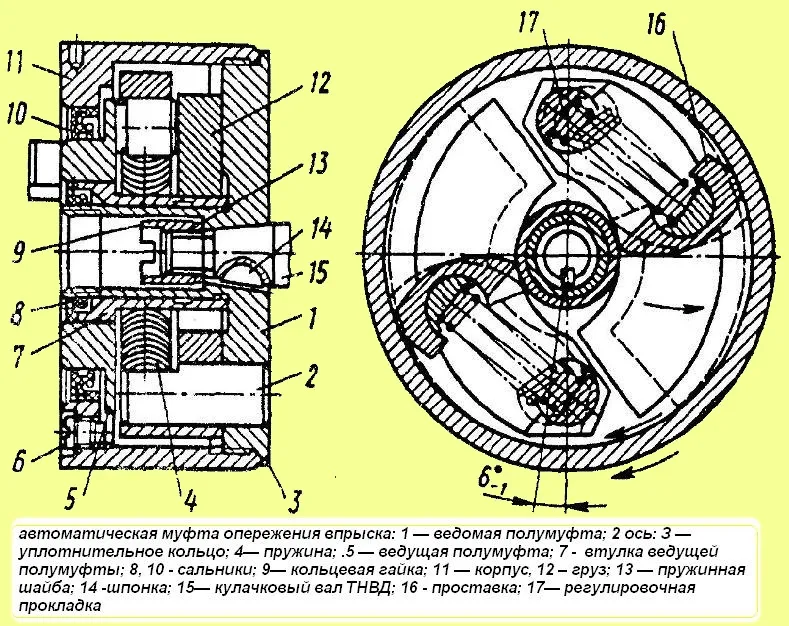

Мал. Автоматична муфта випередження упорскування: 1 - ведена напівмуфта; 2 – вісь; 3 - кільце ущільнювача; 4 – пружина; 5 - провідна напівмуфта; 7 - втулка провідної напівмуфти; 8, 10 – сальники; 11 - корпус; 12 - вантаж; 13 – пружинна шайба; 14 – шпонка; 15 – кулачковий вал ТНВД; 16 – проставка; 17 - регулювальне прокладання

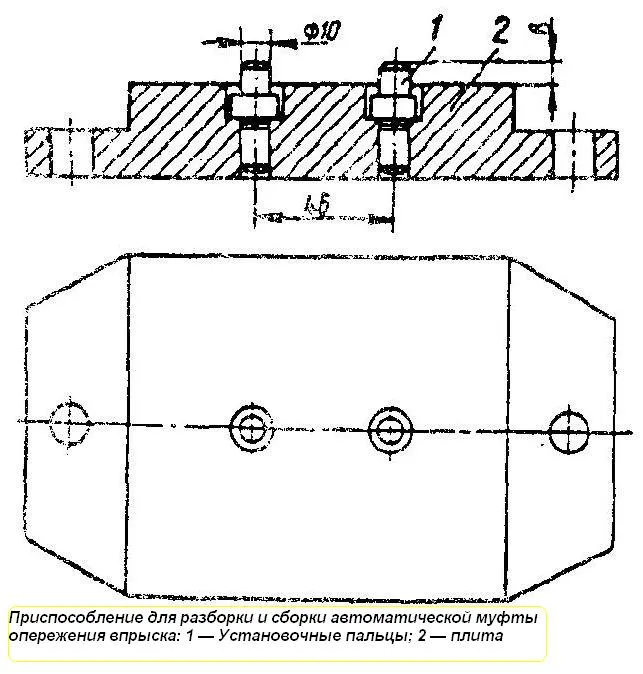

Автоматичну муфту випередження упорскування (рис. 6) розбирають на спеціальному пристрої (рис. 7).

Мал. Пристосування для розбирання та збирання автоматичної муфти випередження упорскування: 1 - настановні пальці; 2 - плита

Спочатку у двох місцях розчеканюють ведену напівмуфту 1 (див. рис.5), викручують гвинти-заглушки 6 з корпусу муфти та зливають масло.

Під час розчеканки слід врахувати необхідність збереження опорного ущільнюючого торця веденої напівмуфти. Для цього розрахунки еканку виробляють, не виводячи поверхню карбованих місць до рівня основного торця.

Під час відвертання напівмуфти зачеканені ділянки самі встановлюються врівень з основною поверхнею.

Потім відвертають корпус 11 муфти з веденої напівмуфти 1, знімають провідну напівмуфту 5 (див. рис. 5) з проставками 16, вантажі 12, пружини 4, прокладки 17 і випресовують сальники 8 і 10 з муфти корпусу і ведучою.

Враховуючи, що вантажі муфти під час встановлення у вузол підбираються за статичним моментом, необхідно зберігати їх попарну комплектність при наступній установці у вузол муфти випередження упорскування.