Der Allmodus-Zentrifugalmotor ändert die Kraftstoffzufuhr lastabhängig und hält dabei die vom Fahrer eingestellte Kurbelwellendrehzahl konstant.

Er ist im hinteren Teil der Hochdruck-Kraftstoffpumpe eingebaut und wird über Zahnräder von der Nockenwelle angetrieben.

Das Antriebszahnrad 20 ist auf dem Konus der Nockenwelle montiert.

Die Drehung von der Pumpenwelle auf das Antriebszahnrad wird über Gummipuffer 19 übertragen.

Das angetriebene Zahnrad ist einteilig mit der Rolle 16 des Gewichthalters gefertigt und auf zwei Kugellagern in der Schale 15 gelagert.

Der Gewichthalter 7 wird auf die Rolle 16 gedrückt, auf deren Achsen die Gewichte 22 schwenken.

Die Gewichte liegen mit ihren Rollen an der Stirnfläche der Kupplung 27 an, die die Kraft der Gewichte über das Drucklager und den Absatz 37 auf den Krafthebel überträgt. 43 zusammen mit Doppelarmhebel 5 an Achse 11 aufgehängt.

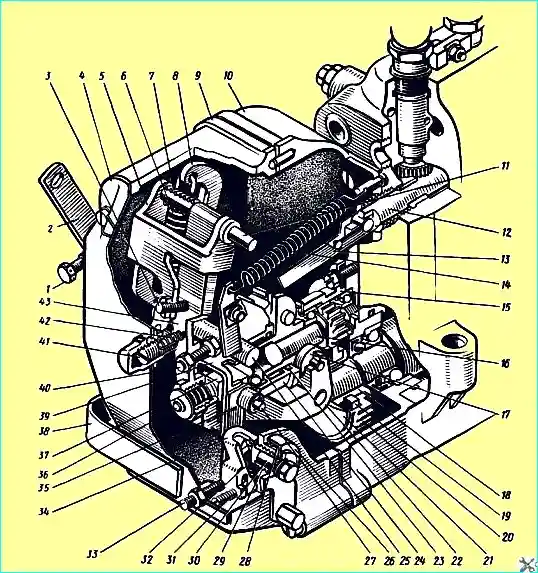

Drehzahlregler: 1 - Schraube zur Mindestdrehzahlbegrenzung; 2 - Reglersteuerhebel; 3 - Einstellschraube des Doppelarmhebels; 4 - Inspektionsdeckel; 5 - Doppelarmhebel; 6 - Reglerfeder; 7 - Ausgleichsfeder; 8 - Federhebel; 9 - Reglerdeckel; 10 - Reglergehäuse; 11 - Hebelachse; 12 - Zahnstange; 13 - Zahnstangenstange; 14 - Zahnstangenhebelfeder; 15 - Becher; 16 - Gewichtshalterwelle; 17 - Gewichtsrolle; 18 - Ritzelbuchse; 19 - Cracker; 20 - Ritzel; 21 - Ritzelbuchsenflansch; 22 - Reglergewicht; 23 - Kugel; 24 - Gewichtskupplung; 25 - Hebelwelle; 26 - Abdeckung; 27 - Druckabsatzachse; 29 - Haltefeder; 30 - Gestängeachse; 31 - Gestängeschraube; 32 - Gestängehalter; 33 - Leistungseinstellschraube; 34 - Gestänge; 35 - Hebel; 36 - Korrektor; 37 - Druckabsatz, 38 - Gestängehalterung; 39 - Reglerohrring; 40 - Einstellschraube; 41 - Pufferfedergehäuse; 42 - Pufferfeder; 43 - Krafthebel

Die Kupplung mit der Druckstückbaugruppe ruht einerseits über 27 Kugeln auf der Führungsfläche des Halters und ist andererseits am Ohrring 39 aufgehängt, der am Krafthebel 43 befestigt ist.

Das Druckstück des Reglers ist über eine gemeinsame Achse mit dem Zahnstangenhebel 35 und über die Stange 13 mit der Zahnstange 12 der Kraftstoffpumpe verbunden.

Die Feder 24 des Zahnstangenhebels ist am oberen Teil des Zahnstangenhebels befestigt, und ein Stift ist in den unteren Teil eingepresst, der in die Nut des Gestänges 34 eingreift.

Die Welle 25 ist starr mit dem Steuerhebel 2 und dem Federhebel 8 verbunden.

Die Feder 6 des Reglers ist am Federhebel und am zweiarmigen Hebel 5 eingehängt. Die Kraft wird vom zweiarmigen Hebel über die Einstellschraube auf den Krafthebel übertragen. 3.

Am Leistungshebel befindet sich eine Einstellschraube 40, die an der Welle des Reglerhebels anliegt.

Die Motordrehzahl wird über den Steuerhebel 2 eingestellt, der über Stangen mit dem Kraftstoffzufuhr-Steuerpedal verbunden ist.

Beim Betätigen des Pedals dreht sich der Hebel 2 um einen bestimmten Winkel und bewirkt über den fest mit ihm verbundenen Hebel 8 eine Erhöhung der Federspannung 6. Dadurch bewegt sich die Zahnstange zur Erhöhung der Kraftstoffzufuhr und die Kurbelwellendrehzahl steigt.

Dies geschieht, bis die Fliehkraft der Gewichte die Federspannung 6 ausgleicht, d. h. bis ein stabiler Motorbetrieb erreicht ist.

Reparatur des Reglers

Der Kurbelwellendrehzahlregler sollte bei Reparaturen nicht vollständig zerlegt werden.

Die Gewichtehalterung wird nur bei Bedarf zerlegt, da durch Drücken die Einheit beschädigt werden kann. Teile.

Außerdem ist (auch bei Demontage) die Vollständigkeit der entsprechend dem statischen Moment gewählten Lasten unbedingt zu beachten.

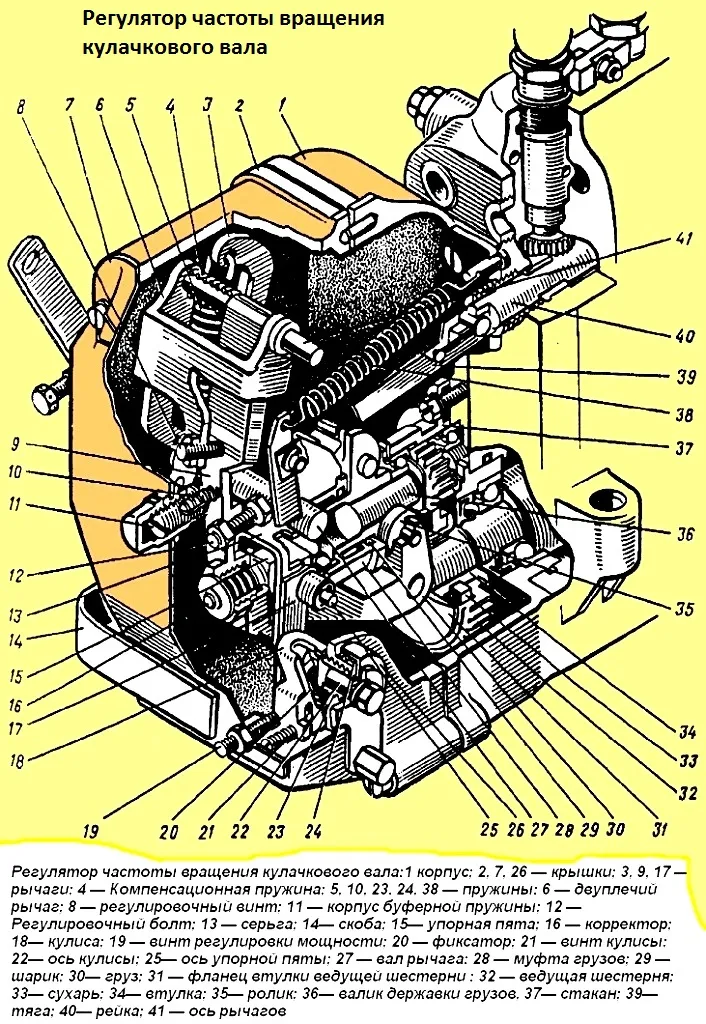

Abb. 2. Nockenwellendrehzahlregler: 1 - Gehäuse; 2, 7, 26 - Deckel; 3, 9, 17 - Hebel; 4 - Ausgleichsfeder; 5, 10, 23, 24, 38 - Federn; 6 - Doppelarmhebel; 8 - Einstellschraube; 11 - Pufferfedergehäuse; 12 - Einstellschraube; 13 - Ohrring; 14 - Halterung; 15 - Druckstück; 16 - Korrektor; 18 - Gestänge; 19 - Krafteinstellschraube; 20 - Schloss; 21 - Gestängeschraube; 22 - Gestängeachse; 25 - Schubfersenachse; 27 - Hebelwelle; 28 - Gewichtskupplung; 29 - Kugel; 30 - Gewicht; 31 - Antriebsradbuchsenflansch; 32 - Antriebsrad; 33 - Cracker; 34 - Buchse; 35 - Rolle; 36 - Gewichtshalterwelle; 37 - Tasse; 39 - Stange; 40 - Zahnstange; 41 - Hebelachse

Zerlegen Sie den Drehzahlregler in der folgenden Reihenfolge: Entfernen Sie die Abdeckung der Inspektionsklappe, lösen Sie mit einer Pinzette die Feder 38 vom Zahnstangenhebel, lösen Sie den Federsteg von der Einspritzpumpenzahnstange 40 und entfernen Sie die Abdeckung 2 des Reglers.

Beim Abnehmen der Abdeckung müssen die Kugeln 29 in der Trapeznut der Gewichtskupplung vor Verlust geschützt werden.

Nach dem Lösen der Befestigungsschrauben Becher 37 zusammen mit Gewichtshalter und Gewichten 30 entfernen.

Das Entfernen und Zerlegen von Gewichten ist nicht zulässig.

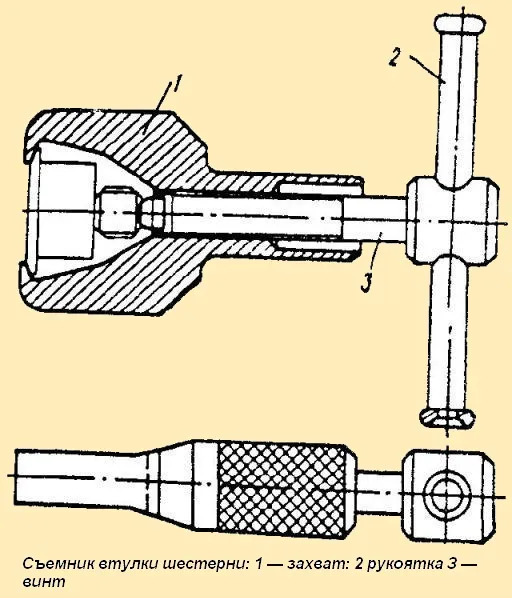

Anschließend die Zahnradbefestigungsmutter lösen und Zahnrad 32 mit Flansch 31 und Crackern 33 von der Zahnradbuchse abziehen. Die Buchse wird mit einem Abzieher von der Nockenwelle der Kraftstoffpumpe abgezogen (Abb. 3).

Abb. 3. Zahnradbuchsenabzieher: 1 - Griff; 2 - Handgriff; 3 - Schraube

Die Demontage der Reglerabdeckung erfolgt in folgender Reihenfolge: Verschlussschrauben lösen, Achse 41 (siehe Abb. 1) der Hebel entfernen, Reglerhebel 9 mit der Kupplung 28 der Gewichte und Zahnstangenhebel 17 entfernen, Doppelarmhebel 6 von der Reglerfeder 5 trennen, Feder entfernen, Schraube und Achse der Gestängehalterung lösen und Gestänge 18 und Gestängehalterung 14 entfernen. Welle 27 des Federhebels zusammen mit dem Reglersteuerhebel entfernen, nachdem zuvor die Befestigungsschraube des Federhebels gelöst, der Federhebel entlang der Welle verschoben und der Passfeder entfernt wurde.

Zur Demontage des Gestänges muss die Achse 22 relativ zum Gestänge 18 gedreht werden, wodurch die Halterung 20 versenkt wird. In den entstandenen Spalt zwischen dem Ende der Halterung und der Achsenaussparung eine 1,5–2 mm dicke Platte einsetzen, die Achse in ihre Ausgangsposition drehen und entfernen. Um die Schale zusammen mit der Gewichtshalterrolle zu demontieren, muss der Federring gedreht und die Gewichtshalterrolle 36 samt Halter und Lagern aus der Schale entfernt werden. Das vordere (kleine) Lager muss von der Rolle abgedrückt werden. Das hintere Lager muss von der Gewichtshalterrolle abgedrückt werden, ebenso wie die unnötige Demontage der Gewichte. Beim Entfernen der Gewichte müssen diese in der gleichen Reihenfolge wieder eingebaut werden.

Der montierte Gewichthalter muss im montierten Zustand geprüft und gemessen werden, um seine Eignung für die weitere Verwendung festzustellen.

Der Eingriffsspalt zwischen den Zähnen der Halterwelle und dem Antriebszahnrad darf 0,25 mm nicht überschreiten, der Nennwert beträgt 0,085 mm.

Die Prüfung erfolgt beim Einbau der Teile an ihren Einsatzorten.

Der Spalt zwischen den Gewichtsbuchsen und den in den Halter eingepressten Gewichtsachsen darf 0,24 mm nicht überschreiten, der Nennwert beträgt 0,035 mm.

Der Spalt zwischen der Gewichtsrolle, die die Kraft auf die Kupplung überträgt, und der Rollenachse darf 0,3 mm nicht überschreiten, der Nennwert beträgt 0,025 mm.

Der Außendurchmesser der Gewichtsrolle muss mindestens 15,8 mm betragen.

Der Gewichthalter besteht aus 20 L Stahl. Der Kugelhals für die Gewichtskupplungen ist einsatzgehärtet (0,2–0,6 mm tief) und durch Erhitzen auf eine Härte von mindestens HRC 56 gehärtet. Die Härte des Gussstücks beträgt HB 121–187.

Die wichtigsten Defekte, die während des Betriebs auftreten, sind Verschleiß des Kugelhalses für die Gewichtskupplungen und Verschleiß der Bohrungen für die Gewichtsachsen.

Der Kugelhals für die Gewichtskupplungen wird durch Verchromen wiederhergestellt, wenn er auf einen Durchmesser von weniger als 23,86 mm abgenutzt ist. Dazu den Hals sauber schleifen und auf einen Durchmesser von 24,15–0,02 mm verchromen.

Nach dem abschließenden Schleifen über eine Länge von 18 mm sollte die Größe 24,15–0,02 mm und die Oberflächenrauheit 0,32 µm betragen.

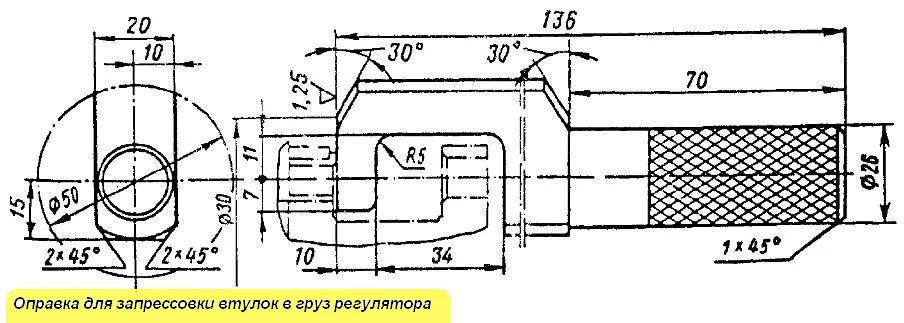

Die Größe der Löcher für die Achsen der Gewichte wird durch den Einbau von Buchsen wiederhergestellt. Dazu werden die Löcher entlang der Vorrichtung auf einen Durchmesser von 10 ±0,010 mm über eine Länge von 26 mm gebohrt und gerieben.

Die Buchsen werden mit einer Presspassung von 0,015–0,02 mm in die geriebenen Löcher eingepresst.

Anschließend werden die Löcher in den Buchsen auf einen Durchmesser von 8–0,012 mm gebohrt und gerieben. Die Löcher werden beidseitig im 90°-Winkel auf eine Tiefe von 1 mm angesenkt.

Die Oberflächenrauheit der Löcher sollte nach der Bearbeitung 2,5 μm betragen.

Bei der Bearbeitung der Löcher orientiert sich die Vorrichtung an der Bohrung für die Gewichtshalterrolle.

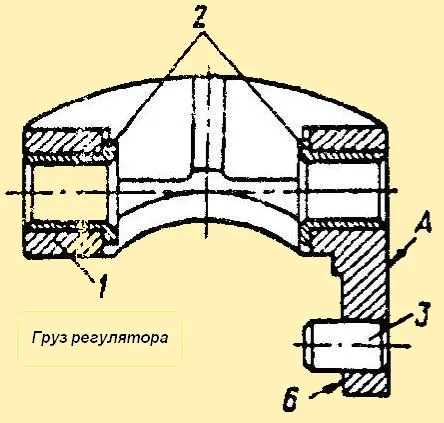

Abb. Reglergewicht

Das montierte Reglergewicht kann folgende Mängel aufweisen: lockerer Sitz der Buchse 2 (Abb. 4) in der Bohrung von Gewicht 1 des Reglers, Verschleiß der Bohrung in der Buchse unter der Gewichtsachse und lockerer Sitz der Achse 3 der Gewichtsrolle oder Verschleiß des Rollenachsendurchmessers unter dem Reglergewicht.

Abb. Dorn zum Einpressen der Buchsen in das Reglergewicht

Der lose Sitz der Buchsen und der Achse wird durch leichte Schläge mit einem Kupferdorn überprüft. Sind sie locker, werden sie ausgetauscht.

Auch wenn die Bohrungen in den Buchsen auf einen Durchmesser von mehr als 8,085 mm und die Rollenachse auf einen Durchmesser von weniger als 6,95 mm abgenutzt sind, werden sie ausgetauscht.

Die Buchsen 2 werden von den inneren Enden der Laschen mit einem Dorn (Abb. 5) bis zum Anschlag in die Presse eingepresst.

Die Rollenachse muss von der Seite der Fläche B (siehe Abb. 3) bündig mit Fläche A eingepresst werden.

Zur Überprüfung der Oberflächenfluchtung der Bohrungen in den Buchsen wird ein Prüfdorn mit einem Durchmesser von 8+0,008 mm verwendet, der frei durch beide Bohrungen passen muss.

Das Reglergehäuse und Hergestellt aus der Aluminiumlegierung AL-10V. Härte der Legierung: HB 80–120.

Die wichtigsten Defekte, die während des Betriebs auftreten, sind: Lockerung der Passung der Befestigungsstifte, Verschleiß der Bohrung für den Nockenwellenlaufring, Verschleiß der Bohrungen für die Lagerwelle des Gewichthalters und Beschädigung der Gewindebohrungen.

Die Lockerung der Passung der Stifte wird durch leichte Schläge mit einem Kupferdorn festgestellt.

Ein neuer Stift mit Reparaturmaß (vergrößert) wird auf die Sitzfläche montiert. Dazu wird die Bohrung für den Stift auf einen Durchmesser von 6,2–0,030 mm bis zu einer Tiefe von 10 mm aufgerieben und der Stift eingepresst, der 6 mm über die Ebene hinausragen sollte.

Die Bohrung für den Laufring wird durch Planschleifen wiederhergestellt. Dazu wird das Gehäuse 15–20 Minuten lang auf 300–350 °C erhitzt und die zu schweißende Oberfläche von der Oxidschicht befreit.

Das Schweißen erfolgt mit einer Elektrode der Marke OZA-2TuOSZ mit einem Durchmesser von 4 mm.

Nach dem Schweißen wird der Körper 10–15 Minuten lang auf 300–350 °C erhitzt und anschließend in eine Auffangwanne gelegt, wo er vier Stunden lang abgekühlt wird.

Dieser gesamte Vorgang dient dazu, eine hohe Schweißqualität zu gewährleisten und die nach dem Schweißen entstehenden inneren Spannungen abzubauen.

Anschließend wird die Bohrung für den Laufring auf einen Durchmesser von 47 + 0,007 mm über eine Länge von 14 mm gebohrt und eine Fase von 1 x 45 ° angebracht.

Die Bohrung für das Lager der Gewichtshalterrolle wird auf einen Durchmesser von 30 + 0,045 mm gebohrt. 0,5 x 45° Fasen in die Planscheibe auf einer Drehbank eindrehen.

Sollte das Gewinde in den Bohrungen für die Reglerdeckel-Befestigungsschrauben (M6 x 1) oder für die Lagerschalen-Befestigungsschrauben der Halterrolle (M8 x 1,25) um mehr als zwei Gewindegänge beschädigt sein, kann dies durch den Einbau von Messingeinsätzen auf Epoxidkleber repariert werden.

Montieren Sie den Drehzahlregler in der folgenden Reihenfolge:

Passfeder einstecken, Zahnradhülse auf die Nockenwelle der Einspritzpumpe montieren, Zahnrad mit Crackern und Flansch montieren, auf die Hülse setzen, Leichtgängigkeit auf der Hülse prüfen, Zahnrad-Befestigungsmutter festziehen (Drehmoment 10–20 Nm (1–2 kgfm)) und sichern.

Spiel in der Dämpfungsvorrichtung ist nicht zulässig.

Anschließend die Welle mit den aufgepressten Lagern und dem Gewicht montieren. Den Halter in die Lagerschale einsetzen, mit einem Federring sichern und die Leichtgängigkeit der Welle prüfen.

Das vordere Lager sollte so auf die Welle gedrückt werden, dass der verdickte Teil des inneren Lagerrings am Wellenbund anliegt.

Anschließend die Lagerschale in das Reglergehäuse einsetzen, die Befestigungsschrauben der Lagerschale festziehen und sorgfältig mit Unterlegscheiben sichern. Den Reglerdeckel in umgekehrter Reihenfolge wie die Demontage montieren und den Deckel wieder auf den Regler setzen.

Beachten Sie bei der Montage des Reglerdeckels Folgendes:

- – Reglerhebel und Doppelarmhebel sollten frei auf der Achse zueinander schwingen;

- – das Axialspiel der Federhebelwelle sollte 0,1–0,3 mm betragen;

- – zum Einbau der 27 Kugeln in die Nut der Gewichtskupplung Fett UM oder TSIA-TIM 203 oder deren Ersatz verwenden;

- – die Einstellschraube für die Kraftstoffzufuhr muss bündig mit dem Vorsprung des Reglerdeckels herausgedreht werden.

- Beim Zusammenbau des Korrektors muss die Vorspannung der Korrektorfeder zwischen 85 und 95 N (8,5–9,5 kgf) liegen.

Die Einstellung erfolgt mithilfe von Unterlegscheiben, die zwischen dem Boden des Korrektorgehäuses und der Feder angebracht sind.

Der zusammengebaute Korrektor wird bündig mit der Auflagefläche des Reglerhebels montiert und mit einer Mutter gesichert.

Das Gewichtskupplungslager muss so auf den Absatz gedrückt werden, dass der verdickte Teil des Lagerinnenrings an der Schulter des Absatzes anliegt.

Im zusammengebauten Regler müssen sich alle Teile ohne Verklemmen bewegen. Der Steuerhebel und die Gestängehalterung sollten unter der Wirkung der Federn reibungslos in ihre Ausgangsposition zurückkehren.

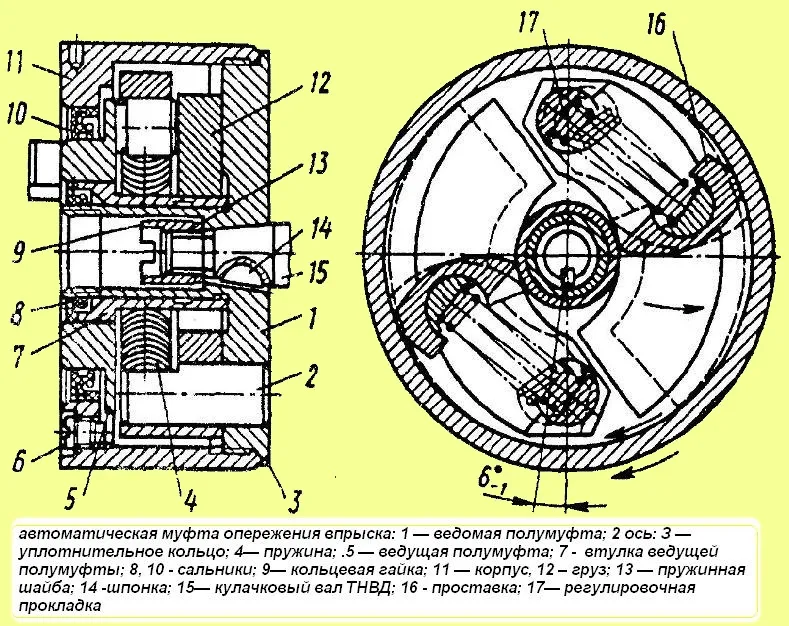

Abb. Automatische Einspritzverstellungskupplung: 1 - Nehmerkupplungshälfte; 2 - Achse; 3 - Dichtring; 4 - Feder; 5 - Vorderkupplungshälfte; 7 - Buchse der Vorderkupplungshälfte; 8, 10 - Wellendichtringe; 11 - Gehäuse; 12 - Gewicht; 13 - Federscheibe; 14 - Passfeder; 15 - Nockenwelle der Hochdruck-Kraftstoffpumpe; 16 - Distanzstück; 17 - Einstellscheibe

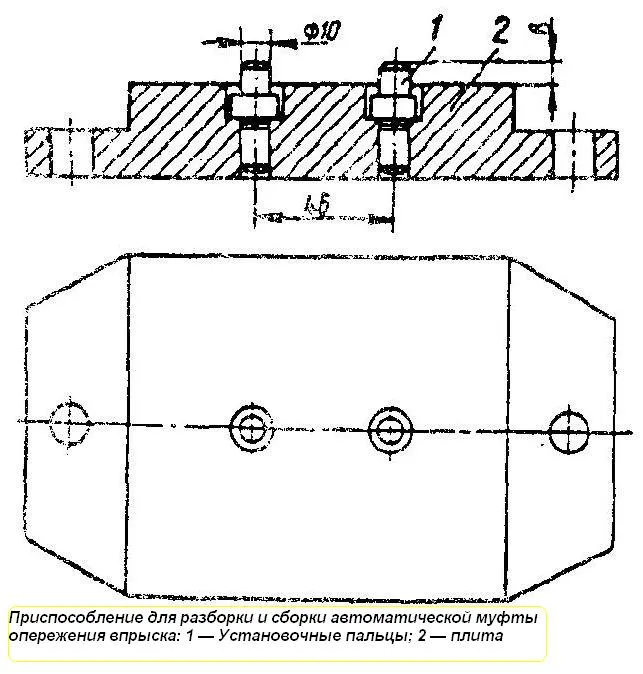

Die Kupplung für die automatische Einspritzverstellung (Abb. 6) wird auf einer speziellen Vorrichtung (Abb. 7) demontiert.

Abb.: Vorrichtungen zur Demontage und Montage der Kupplung für die automatische Einspritzverstellung: 1 - Montagestifte; 2 - Platte

Zuerst wird die angetriebene Kupplungshälfte 1 an zwei Stellen verstemmt (siehe Abb. 5), die Verschlussschrauben 6 werden vom Kupplungskörper gelöst und das Öl abgelassen.

Beim Verstemmen ist darauf zu achten, dass die tragende Dichtfläche der angetriebenen Kupplungshälfte erhalten bleibt. Hierzu ist die Berechnung Die Prägung erfolgt, ohne dass die Oberfläche der Prägungen auf das Niveau des Hauptendes gebracht wird.

Beim Abschrauben der Kupplungshälfte schließen die Prägungen bündig mit der Hauptfläche ab.

Anschließend wird das Kupplungsgehäuse 11 von der angetriebenen Kupplungshälfte 1 abgeschraubt, die vordere Kupplungshälfte 5 (siehe Abb. 5) mit Distanzstücken 16, Gewichten 12, Federn 4 und Dichtungen 17 entfernt und die Dichtungen 8 und 10 aus dem Kupplungsgehäuse und der vorderen Kupplungshälfte herausgedrückt.

Da die Kupplungsgewichte für den Einbau in die Einheit auf Grundlage des statischen Moments ausgewählt werden, ist beim späteren Einbau in die Kupplungseinheit der Einspritzverstellung auf ihre Vollständigkeit zu achten.