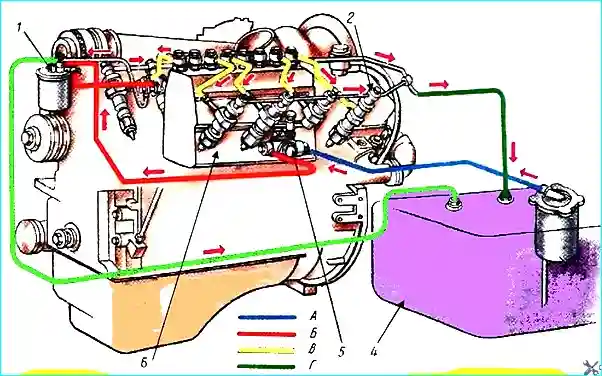

Das Kraftstoffsystem des Motors umfasst Einheiten, Teile und Baugruppen, die für eine gründliche Reinigung und gleichmäßige Verteilung genau dosierter Kraftstoffmengen an die Zylinder ausgelegt sind.

Das Kraftstoffsystem funktioniert wie folgt:

Kraftstoff aus dem Kraftstofftank 4 wird von der Kraftstoffpumpe 5 durch den Kraftstoffgrobfilter 3 angesaugt.

Von der Pumpe gelangt der Kraftstoff in den Feinfilter 1, wo er abschließend von kleinsten Verunreinigungen gereinigt wird, und gelangt anschließend zur Hochdruckpumpe 6.

Von der Pumpe werden dosierte Kraftstoffmengen über Hochdruckleitungen den Einspritzdüsen zur Einspritzung in die Zylinder zugeführt.

Die Kraftstoffpumpe fördert mehr Kraftstoff zur Hochdruckpumpe, als für den Motorbetrieb erforderlich ist.

Überschüssiger Kraftstoff wird über das Bypassventil der Kraftstoffpumpe zurück in den Kraftstofftank geleitet.

Das auf einen Kraftstoffdruck von 0,5–1,0 kgf/cm² eingestellte Bypassventil erzeugt einen konstanten Kraftstoffdruck in den Pumpenkanälen. Dadurch wird unabhängig von der Kurbelwellendrehzahl ein optimales Füllen des Überkolbenraums gewährleistet.

Zusätzlich trägt die Zirkulation durch das Bypassventil dazu bei, Luftblasen aus dem Kraftstoff zu entfernen, die, wenn sie in den Unterkolbenraum der Pumpe gelangen, die geförderte Kraftstoffmenge beeinträchtigen können.

Die Entfernung von Luftblasen aus dem Kraftstoff wird auch durch die kontinuierliche Zirkulation des Kraftstoffs durch den Filterdüsen-Reinigungsring und entlang der Kraftstoffleitung in den Tank erleichtert.

Kraftstoff, der durch den Spalt zwischen Nadel und Zerstäuber in den Hohlraum der Injektorfeder gelangt, wird in den Kraftstofftank abgeleitet.

Mögliche Systemstörungen und deren Behebung Sie

Die häufigsten Fehler im Kraftstoffsystem sind:

- - Undichte Kraftstoffleitungen und deren Anschlüsse;

- - Unzureichende Kraftstoffversorgung der Hochdruckpumpe;

- - Fehlfunktion der Hochdruckpumpe und der Einspritzdüsen.

Undichte Kraftstoffleitungen und deren Anschlüsse

Eine häufige Ursache für Startschwierigkeiten, instabilen Betrieb und Leistungsverlust ist das Eindringen von Luft in das Kraftstoffsystem.

Leckagen im Ansaugbereich des Kraftstoffsystems (Kraftstofftank – Kraftstoffpumpe) beeinträchtigen den Motorbetrieb besonders stark.

Schon kleinste Leckagen in den Anschlüssen in diesem Bereich führen zum Eindringen von Luft in das Kraftstoffsystem, wodurch die Kraftstoffzufuhr zum Brennraum verringert und der normale Motorbetrieb gestört wird.

Wenn der Motor schwer zu starten ist, schrauben Sie den Griff der manuellen Ansaugpumpe ab, um die Luft aus dem Kraftstoffsystem zu entfernen. Pumpe und entlüften Sie das System 2–3 Minuten lang durch Auf- und Abbewegen.

Nach dem Entlüften den Pumpengriff bis zum Anschlag festziehen.

Wenn sich der Motor nach dem Entlüften weiterhin nur schwer starten lässt und keine Leistung entwickelt, wischen Sie die Kraftstoffleitungen, Anschlüsse, die Ansaugpumpe, den Grobfilterdeckel und den Feinfilter mit einem Lappen ab und ermitteln Sie die Stelle, an der Luft angesaugt wird.

Die Dichtheit der Niederdruck-Kraftstoffleitungen von der Kraftstoff-Ansaugpumpe zur Hochdruckpumpe kann mit einer Handpumpe überprüft werden. Trennen Sie dazu die Kraftstoffablassleitung vom Tank, verschließen Sie sie mit einem Stopfen und pumpen Sie anschließend mehrmals mit der Handpumpe.

An Stellen, an denen das System undicht ist, tritt Emulsion oder Kraftstoff aus.

Leckagen an den Anschlüssen werden durch Anziehen der Gewindeverbindungen und Ersetzen der entsprechenden Dichtungen oder Kraftstoffleitungen behoben.

Wenn das Luftleck nicht gefunden werden kann, empfiehlt es sich, das Gehäuse des Grobfilters aus dem Kraftstofftank zu entfernen und auf Dichtheit zu prüfen.

Nachdem das Leck behoben wurde, muss die Luft aus dem Kraftstoffsystem entfernt werden. Lösen Sie dazu die Entlüftungsstopfen vom Gehäuse der Hochdruck-Kraftstoffpumpe und pumpen Sie das System mit einer Handpumpe, bis der Kraftstoff blasenfrei austritt. Anschließend werden die Stopfen festgezogen.

Unzureichende Kraftstoffversorgung der Hochdruck-Kraftstoffpumpe.

Eine Störung der normalen Kraftstoffzirkulation im System äußert sich in Leistungsabfall, ungleichmäßigem und instabilem Betrieb, Startschwierigkeiten und Motorstopps bei niedrigem Kurbelwellendrehzahlbetrieb.

Eine unzureichende Kraftstoffversorgung der Hochdruck-Kraftstoffpumpe kann folgende Ursachen haben:

- - Ansaugen von Luft in das Kraftstoffsystem;

- - Fehlfunktion der Kraftstoffpumpe Pumpe;

- - Kraftstoffleckage an den Verbindungsstellen der Hochdruckleitungen;

- - Verstopfung des Filterelements von Grob- oder Feinfiltern sowie der Kraftstoffleitungen;

- - Gefrieren von Wasser in den Kraftstoffleitungen oder im Feinfilter im Winter;

- - Eindickung des Kraftstoffs, wenn die Kraftstoffqualität nicht der Jahreszeit entspricht und das Fahrzeug im Freien gelagert wird.

Bevor Sie nach einer Störung suchen, sollten Sie sicherstellen, dass sich Kraftstoff in den Kraftstofftanks befindet und keine Leckagen an den Verbindungsstellen der Hochdruckleitungen vorliegen.

Anschließend müssen Sie das System auf Luftlecks prüfen und gegebenenfalls die Störung beheben.

Wenn die Kraftstoffzufuhr beim Pumpen mit einer Handpumpe nicht gestoppt wird, ist höchstwahrscheinlich die Druckerhöhungspumpe defekt.

Die häufigsten Gründe für einen abnormalen Betrieb der Druckerhöhungspumpe sind: Schmutz zwischen Ventilsitzen und Ventilen, Bruch Federn oder hängender Kolben.

Wenn nach dem Waschen und Ausblasen der Ventilteile die normale Funktion der Pumpe nicht wiederhergestellt ist, muss die Druckerhöhungspumpe aus dem Motor ausgebaut und zur Reparatur in die Werkstatt geschickt werden.

Die Intensität der Kraftstoffzirkulation im System kann mit einem Kontrolldruckmesser überprüft werden, der an die Öffnung unter dem Entlüftungsstopfen am Gehäuse der Einspritzpumpe angeschlossen ist. Der Luftdruck in der Leitung sollte bei einer Kurbelwellendrehzahl von 2100 min-1 zwischen 0,5 und 1 kgf/cm² liegen.

Ein Druck unter 0,5 kgf/cm² kann durch Verstopfung der Filterelemente des Grob- oder Feinfilters oder durch Verstopfung der Kraftstoffleitungen verursacht werden.

In diesem Fall werden die Filterelemente durch neue ersetzt und die Kraftstoffleitungen mit Druckluft ausgeblasen.

Wenn der Druck im System auch nach dem Austausch der Fein- und Grobfilterelemente und der Überprüfung der Kraftstoffpumpe unter dem Normalwert bleibt, überprüfen Sie den Zustand des Bypassventils der Hochdruckpumpe.

Eine Fehlfunktion des Bypassventils kann durch Schmutz zwischen Ventilsitz und Ventil sowie durch einen Bruch oder eine Schwächung der Ventilfeder verursacht werden.

Der Druck kann durch Drehen des Ventilsitzes der Hochdruckpumpe eingestellt werden. Nach der Einstellung muss der Ventilsitz verstemmt werden.

Ist das Bypassventil in Ordnung, muss die Einspritzpumpe ausgebaut und zur Überprüfung und Reparatur in die Werkstatt geschickt werden.

Störung der Einspritzpumpe und der Einspritzdüsen

Wenn der Motor keine Leistung entwickelt, raucht oder bei niedrigen Drehzahlen unrund läuft, deutet dies meist auf eine Fehlfunktion der Einspritzdüsen hin (keine Luftansaugung).

Die Hauptursache für eine Fehlfunktion der Einspritzdüsen ist eine Verschlechterung der Kraftstoffzerstäubung.

Dieses Phänomen Die Ursache hierfür sind eine fehlerhafte Einstellung des Nadelhubbeginns, das Eindringen verschiedener mechanischer Verunreinigungen in den Zerstäuber, Verkokung, Verstopfung oder Verschleiß der Löcher im Zerstäubergehäuse sowie eine unsachgemäße Montage der Injektoren am Motor.

Ein defekter Injektor kann direkt bei laufendem Motor erkannt werden. Lösen Sie dazu die Überwurfmutter am Nippel des zu prüfenden Injektors, damit kein Kraftstoff eindringt.

Beim Abschalten des Injektors die Abgasqualität und die Kurbelwellendrehzahl beobachten.

Ändert sich nach dem Abschalten des Injektors die Kurbelwellendrehzahl nicht und die Rauchentwicklung der Abgase nimmt ab, ist der geprüfte Injektor defekt – er muss ausgebaut und zur Reparatur geschickt werden.

Beim Abschalten eines funktionsfähigen Injektors verringert sich die Kurbelwellendrehzahl, und die Rauchentwicklung der Abgase ändert sich nicht.

Bei Bedarf Es wird empfohlen, die Hochdruck-Kraftstoffpumpe erst nach der Überprüfung der Injektoren auf einwandfreie Funktion zu prüfen.

Während des Betriebs kann der normale Pumpenbetrieb durch mechanischen Verschleiß der Kolbenpaare und Auslassventile, Bruch der Druckfedern, Verschleiß des Bypassventils oder seines Sitzes, durch Abnutzung der Gewinde der Anschlüsse an den Verbindungsstellen der Hochdruck-Kraftstoffleitungen und durch fehlerhafte Pumpeneinstellungen gestört werden.

Durch den Verschleiß der Kolbenpaare verringert sich die Kraftstoffzufuhr der Pumpenabschnitte pro Zyklus, was zu einer Verringerung der Leistung und Effizienz des Motors führt.

Verschleiß der Auslassventile entlang des Absperrkegels und des Entlastungsbandes verändert den Einspritzbeginn und die Art der Einspritzung und verschlechtert zudem die Unterbrechung der Kraftstoffzufuhr durch die Injektornadel.

Dies führt zu Kraftstoffleckagen durch den Zerstäuber und zur Verkokung der Einspritzlöcher.

Verschleiß der Das Bypassventil führt zu einem Abfall des Kraftstoffdrucks im Pumpenraum und damit zu einer schlechteren Füllung des Überkolbenraums.

In Reparaturwerkstätten und mechanischen Werkstätten beschränkt sich die Reparatur von Kraftstoffanlagen meist auf den Austausch defekter Teile sowie die Überwachung und Einstellung der Anlage.

Reparatur Die Demontage muss in Kraftstoffanlagenabteilungen oder Werkstätten erfolgen, die mit den erforderlichen Geräten, Werkzeugen, Kontroll- und Einstellständen und -vorrichtungen ausgestattet sind.

Es wird empfohlen, die Hochdruck-Kraftstoffpumpe, die Kraftstoffpumpe und die Einspritzkupplung erst nach Prüfung des technischen Zustands und in dem zur Behebung der festgestellten Mängel erforderlichen Umfang zu zerlegen, da eine unbegründete Demontage das gegenseitige Einlaufen der Teile stört und die Lebensdauer der gesamten Einheit verkürzt.

Beim Ausbau der Kraftstoffanlage vom Motor nach dem Abklemmen der Kraftstoffleitungen müssen die Anschlüsse der Kraftstoff- und Druckerhöhungspumpe, der Einspritzdüsen, der Filter und der Rohrleitungsöffnungen in jedem Fall mit Stopfen, Kappen, Stopfen oder sauberem Isolierband vor Verschmutzung geschützt werden.

Vor der Demontage werden die Einheiten und Komponenten der Kraftstoffanlage gründlich gereinigt und mit sauberem Kerosin gespült.

In diesem Fall muss das Eindringen von verunreinigtem Kraftstoff in die inneren Hohlräume der Kraftstoffanlage ausgeschlossen werden. Ausrüstung.

Bei der Montage und Demontage müssen die Teile und Einheiten der Kraftstoffanlage gründlich gewaschen und in einen sauberen Behälter gelegt werden, um sie vor Beschädigung und Korrosion zu schützen.

Bei der Montage aller Einheiten der Kraftstoffanlage ist zu beachten, dass Kolben- und Ventilpaare, Einspritzdüsen sowie die Buchse mit der Stange der Druckerhöhungspumpe Präzisionspaare sind und nicht zerlegt werden können. Sie können nur als Satz ausgetauscht werden.