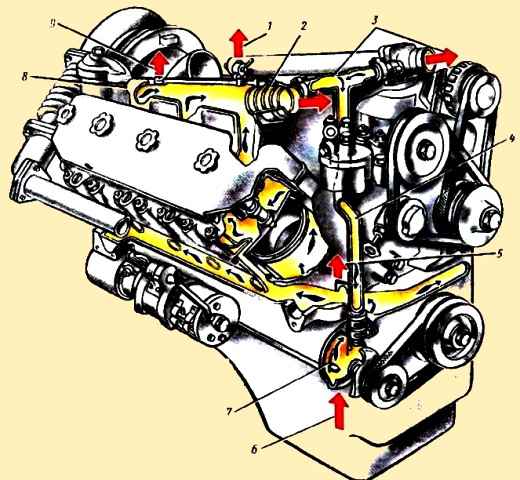

Das Motorkühlsystem (Abb. 1) ist ein flüssiges, geschlossenes System mit erzwungener Kühlmittelzirkulation

Es besteht aus den folgenden Hauptelementen: Kühler, Ausgleichsbehälter, 7 Wasserpumpen, Lüfter, 2 Thermostate und Fernthermometer

Kühlsystemdiagramm: 1 - Luftablass beim Füllen des Kühlsystems während des Aufwärmens mit der Startheizung: 2 - Thermostat; 3 - Kühlmittelabfluss zum Kühler; 4 - Bypassrohr; 5 - Flüssigkeitszufuhr zum Druckluftbremskompressor; 6 - Kühlmittelzufuhr vom Kühler; 7 - Wasserpumpe; 8 - Loch zum Einbau eines Thermometersensors; 9 – Warmwasserauslass zur Kabinenheizung

Bei laufendem Motor wird die Kühlmittelzirkulation im Kühlsystem durch eine Kreiselpumpe erzeugt.

Die Pumpe saugt Flüssigkeit aus dem unteren Kühlerbehälter an und drückt sie durch die Kanäle in der Steuerradabdeckung in den rechten und linken Wassermantel des Zylinderblocks.

Hier wäscht die Flüssigkeit die Außenfläche der Zylinderlaufbuchsen, nimmt Wärme auf, erwärmt sich und gelangt dann vom Zylinderblock in die Wassermäntel der Zylinderköpfe und vor allem an die heißesten Stellen – die Auslassventile und die Einspritzdüse Tassen.

Vom Kühlmantel der Zylinderköpfe gelangt die Flüssigkeit in die Abflussleitungen und von dort durch Durchgänge in den Thermostaten in den Kühler, wo sie Wärme an den vom Lüfter erzeugten Luftstrom überträgt.

Die im Kühler abgekühlte Flüssigkeit fließt wieder zur Wasserpumpe.

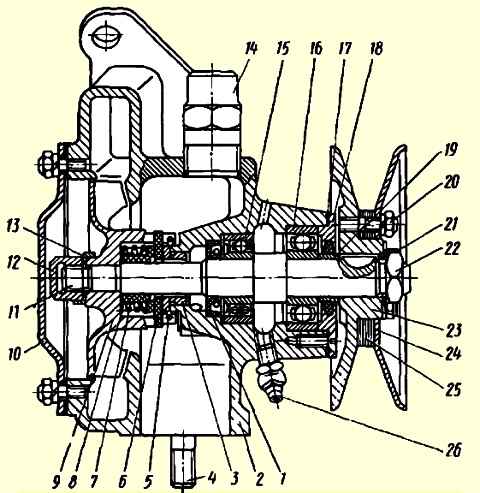

Wasserpumpe (Abb. 2). Klinge, Zentrifugaltyp – um zu verhindern, dass Flüssigkeit mit Schmiermittel in den Hohlraum gelangt, installieren Sie eine Manschette 8 aus öl- und benzinbeständigem Gummi, die mit Klammern gegen die Welle und mit einer Feder gegen den Textolith-Anlaufring 6 gedrückt wird.

Wasserpumpe: 1 - Öldichtung; 2 - Pumpengehäuse; 3 - Buchse; 4 - Bolzen zur Befestigung des Einlassrohrs; 5 - Öldichtungs-Sicherungsring: 6 - Öldichtungs-Anlaufring; 7 - Öldichtungsfeder; 8 - Öldichtungsmanschette; 9 - Laufrad; 10 - Abdeckung; 11 - Walze; 12 - Nuss; 13 Sicherungsscheibe; 14 - Bypass-Nippel des Wasserthermostatrohrs; 15,16 - Kugellager; 17 - Dichtungen; 18 - Öldichtungsgehäuse; 19 - Öldichtungsbuchse; 20 - Mutter zur Befestigung der Riemenscheibenseitenwand; 21 - Sicherungsscheibe; 22 - Nuss; 23 - Riemenscheibennabe; 24 - Seitenwand der Riemenscheibe; 25 - Einstellscheiben; 26 - Schmiernippel

Kühler-Rohrband (Schlange) mit Rohren mit ovalem Querschnitt, dreireihig, durch Gummikissen am Rahmen befestigt.

Am Ausdehnungsgefäß ist ein Stopfen mit Dampf-Luft-Ventil angebracht. Das Auslassventil des Stopfens öffnet sich bei einem Überdruck von 0,5 kgf/cm 2, was dem Sieden von Wasser bei etwa 119 °C entspricht.

Das Einlassventil des Stopfens öffnet sich, wenn der Druck im System auf 0,13 kgf/cm 2 abfällt.

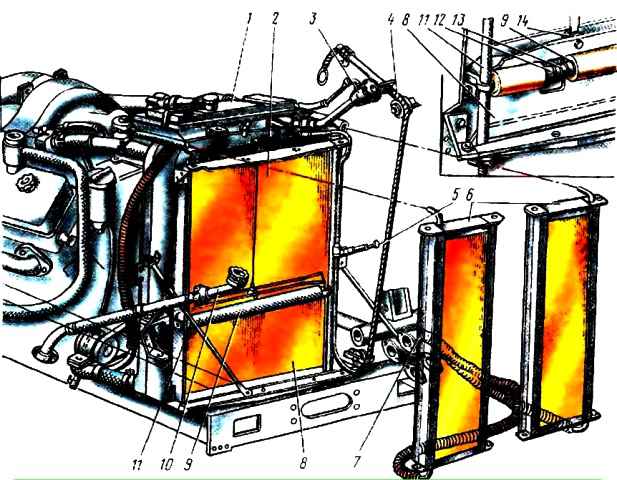

Antrieb der Kühlerklappe: 1 - Behälter des Motorkühlungs-Ausgleichssystems; 2 - Kühler des Motorkühlsystems; 3 - Wassereinfüllstutzen; 4 - Vorhangantriebskabel; 5 - Ölmessstab; 6 - Ölradiatoren; 7 - Hahn zum Ausschalten von Ölkühlern; 8 - Vorhang; 9 - Trommel; 10 - Öleinfüllstutzen; 11 - Trommelhalterungsführung; 12 - Achse; 13 - Frühling; 14 - Trommelhalterung

Thermostate dienen dazu, das Aufwärmen eines kalten Motors zu beschleunigen und ihn unterwegs vor einer Unterkühlung zu schützen.

Wenn die Temperatur der Kühlflüssigkeit auf 70 °C sinkt, leiten Thermostate automatisch den gesamten Durchfluss direkt zur Wasserpumpe durch den sogenannten kleinen Zirkulationskreis, unter Umgehung des Kühlers, und schaffen so günstige Bedingungen für deren schnelle Erwärmung oben.

Die Kühlerjalousie kann in jeder Zwischenposition fixiert werden und wird vom Fahrerhaus aus gesteuert.

Lüfter mit sechs Flügeln und Zahnradantrieb dreht sich im Kühlergehäuse.

Wartung des Kühlsystems

Um den normalen Betrieb des Kühlsystems sicherzustellen, müssen Sie:

- - Füllen Sie das Kühlsystem mit einem speziellen flüssigen Ganzjahres-Frostschutzmittel A 40 (Volumenzusammensetzung: Frostschutzmittel A – 56 %, sauberes Wasser – 44 %) oder Frostschutzmittel A65 (Frostschutzmittel A – 65 %, sauberes Wasser). - 35 %).

- - Gießen Sie die Flüssigkeit mit sauberem Geschirr durch einen Trichter mit Sieb.

- - Überwachen Sie die Temperatur des Kühlmittels, die zwischen 75 und 98 °C liegen sollte;

- - Überprüfen Sie regelmäßig den Kühlmittelstand durch den Hals des Deckels am Ausgleichsbehälter und füllen Sie ihn bei Bedarf auf. Bei kaltem Motor messen. Der Mindestkühlmittelstand sollte 10 mm vom Boden des Ausgleichsbehälters betragen;

- - Überwachen Sie im Sommer den Zustand der Luftkanäle des Kühlerkerns und reinigen Sie sie unbedingt, wenn sie stark verstopft sind. Die Reinigung kann mit einem Druckluftstrahl erfolgen, der von der Gehäuseseite in die Luftkanäle des Kühlerblocks geleitet wird;

- - Schmieren Sie die Lager der Wasserpumpe rechtzeitig.

System auf Dichtheit prüfen

Ein erheblicher Teil der Störungen im Kühlsystem ist auf Kühlmittellecks zurückzuführen.

Die wahrscheinlichsten Stellen für Leckagen sind Wasserpumpendichtungen, Verbindungen zwischen Schläuchen und Rohren, Kühlerrohre und -tanks sowie Ablassventile.

Das Kühlsystem sollte täglich auf Undichtigkeiten überprüft werden.

Wenn die Laufraddichtung der Wasserpumpe defekt ist, fließt Flüssigkeit durch die Ablassöffnung am Gehäuse aus, wodurch die Pumpenwellenlager vor Zerstörung geschützt werden.

Es ist nicht zulässig, Flüssigkeitslecks aus der Pumpe durch Blockieren der Abflussöffnung zu verhindern. Eine Pumpe mit defekter Dichtung muss repariert werden.

Leckagen an den Schlauchschnittstellen können durch Anziehen der Schellen und bei beschädigten Schläuchen durch deren Austausch behoben werden.

Einstellen der Spannung des Wasserpumpen-Antriebsriemens.

Ein normal gespannter Riemen sollte sich um 10 - 15 mm verbiegen, wenn er mit dem Daumen mit einer Kraft von 3 kgf auf die Mitte des Riemens gedrückt wird.

Die Riemenspannung wird mithilfe von Distanzstücken eingestellt.

Wenn die Riemenspannung schwach ist, müssen Sie die Muttern, mit denen die Seitenwand der Riemenscheibe befestigt ist, lösen und eine oder zwei Einstellscheiben entfernen, sie auf der Außenseite der Seitenwand anbringen und die Muttern festziehen, indem Sie sie nach dem Festziehen jeder Mutter drehen und dann prüfen die Riemenspannung.

Die Unterlegscheiben sollten nicht von der Riemenscheibe entfernt werden, da beim Ersetzen des alten Riemens durch einen neuen alle Unterlegscheiben zwischen der Nabe und der abnehmbaren Seitenwand der Riemenscheibe wieder eingebaut werden müssen.

Der Riemen kann durch eindringendes Öl durchrutschen. Wischen Sie in diesem Fall den öligen Riemen mit einem leicht mit Benzin angefeuchteten Lappen ab.

Kühlsystem spülen

Um Zunder, Rost und Ablagerungen zu entfernen, muss das Kühlsystem gespült werden. Bei geringfügigen Kalkablagerungen kann zur Reinigung eine Spülpistole verwendet werden.

Motor und Kühler werden separat gewaschen. Um zu verhindern, dass Rost, Ablagerungen und Ablagerungen vom Motorkühlmantel den Kühler verstopfen, werden die Thermostate vor dem Waschen aus dem Motor entfernt.

Die Richtung des Strahls sollte der Richtung der Wasserbewegung während der normalen Zirkulation entgegengesetzt sein.

Stellen Sie vor dem Spülen des Kühlers sicher, dass dieser nicht verstopft ist, da sonst ein starker Wasserstrahl den Kühler beschädigen kann.

Beim Spülen werden die Kühlerschläuche vom Motor getrennt und bei geschlossenem Stopfen wird zunächst Wasser in das obere Kühlerrohr geleitet, um im unteren Tank angesammelten Schmutz zu entfernen. Anschließend wird die Richtung des Wasserflusses umgekehrt und gewaschen Bis es aus dem oberen Tank austritt, ist das Wasser nicht völlig sauber.

Ablagerungen im Kühlsystem werden mit einer Lösung aus technischem Trilon B (TU 6431-71) in Wasser (20 Gramm Trilon pro 1 Liter Wasser) entfernt.

Trilon ist ein weißes Pulver, ungiftig, leicht wasserlöslich und verursacht beim Erhitzen und Kochen keine Schaumbildung im Wasser. Übermäßige Mengen Trilon schädigen die Teile des Kühlsystems nicht.

Trilon-Lösung wird in das Kühlsystem gegossen.

Nach einem Tag Motorbetrieb (mindestens 6–7 Stunden) wird die verbrauchte Lösung abgelassen und neue Lösung hinzugefügt. Der Waschvorgang dauert 4–5 Tage.

In Abwesenheit von Trilon B kann Kalk aus dem Kühlsystem mit einer Lösung entfernt werden, die aus Soda (Waschsoda) in einer Menge von 0,5 kg pro 10 Liter Wasser und 1,0 kg Kerosin pro 10 Liter Wasser besteht.

Gießen Sie die Lösung 24 Stunden lang in das Kühlsystem, wobei der Motor mindestens 8 Stunden lang im Betriebsmodus sein muss, lassen Sie die Lösung dann im heißen Zustand ab und spülen Sie das Kühlsystem nach dem Abkühlen des Motors mit klarem Wasser aus.