Der Injektor spritzt Kraftstoff fein zerstäubt in den Brennraum des Motors ein.

Der Motor ist mit geschlossenen Injektoren mit Mehrlochdüse und hydraulisch gesteuerter Nadel ausgestattet.

Die Injektoren befinden sich im Zylinderkopf (in Messingbechern) gegenüber den Zylindern zwischen den Ventilen und sind mit einer Halterung befestigt.

Das Ende der Injektordüse mündet in den Brennraum.

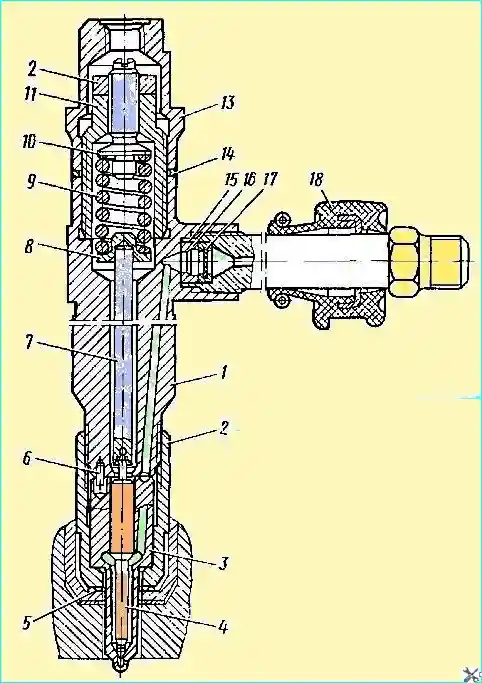

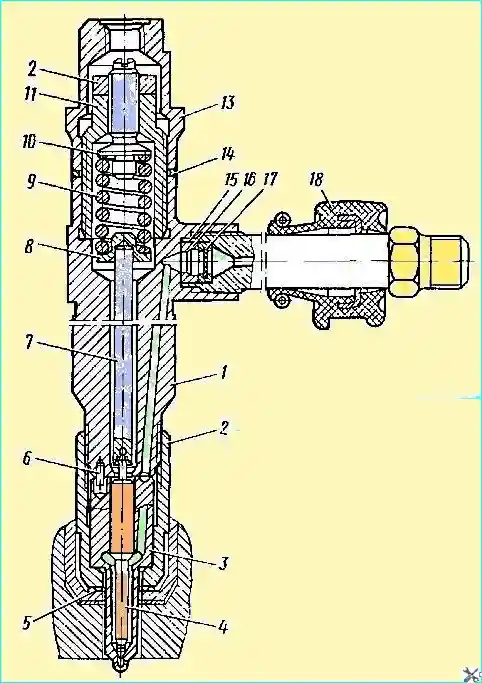

Die Hauptteile der Injektordüse 3 mit Nadel 4, Feder 9 und Einstellschraube 10 sind im Injektorgehäuse 1 montiert.

Das Gehäuse des Der Zerstäuber 3, in dem sich die Verschlussnadel befindet, ist mit einer Mutter 2 am unteren Ende des Injektorkörpers befestigt.

Die Abdichtung zwischen den Enden des Zerstäuberkörpers und des Injektors wird durch sorgfältige Bearbeitung dieser Oberflächen mit anschließendem Läppen ohne zusätzliche Dichtungsteile erreicht.

Genau wie das Kolbenpaar und das Auslassventil der Kraftstoffpumpe werden Zerstäuber und Nadel paarweise ausgewählt, und ihre Demontage während des Betriebs ist nicht zulässig.

Abb. 2. Injektor: 1 - Injektorkörper; 2 - Zerstäubermutter; 3 - Zerstäuber; 4 - Zerstäubernadel; 5 - Dichtscheibe; 6 - Stift; 7 - Stange; 8 - Federteller; 9 - Feder; 10 - Einstellschraube; 11 - Federmutter; 12 - Kontermutter der Einstellschraube; 13 - Kappe; 14 - Dichtscheibe; 15 - Nippel; 16 - Buchse; 17 - Filter; 18 - Düsendichtung

Im unteren Teil des Zerstäuberkörpers befinden sich vier Düsenlöcher, durch die Kraftstoff in den Brennraum eingespritzt wird.

Die innere Öffnung des Zerstäuberkörpers geht unten in einen Konus über, der als Sitz für den Dichtkegel der Nadel dient.

Der Zerstäuber wird mit zwei Stiften 6 am Düsenkörper befestigt.

Im oberen Teil des Düsenkörpers ist eine Mutter 11 eingeschraubt, auf die eine Kappe 13 mit einer Dichtscheibe 14 aufgeschraubt ist.

Eine Einstellschraube 10 ist von unten in die Mutter eingeschraubt und stützt sich mit ihren Schultern auf der Feder 9 ab. Das andere Ende der Feder drückt durch die Platte 9 auf die Stange 7, die mit ihrem unteren Ende mit einer Kugel die Nadel in den Düsensitz drückt und so den Auslass verschließt.

Die Vorspannkraft der Feder wird mit der Schraube 10 eingestellt und mit einer Kontermutter gesichert. 12.

Ein Nippel 15 ist seitlich am Gewinde des Gehäuses eingeschraubt, über das der Kraftstoff dem Injektor zugeführt wird.

Am Ende des Nippels befindet sich ein Siebfilter 17 zur abschließenden Reinigung des Kraftstoffs, bevor dieser die Nadel erreicht.

Eine Gummidichtung 18 am Nippel dient zur Abdichtung des Zylinderkopfraums, in dem der Nippel durch die Zylinderkopfhaube abgedeckt ist.

Eine gewellte Kupferscheibe befindet sich unter dem Ende der Düsenmutter, um einen Gasdurchbruch zu verhindern.

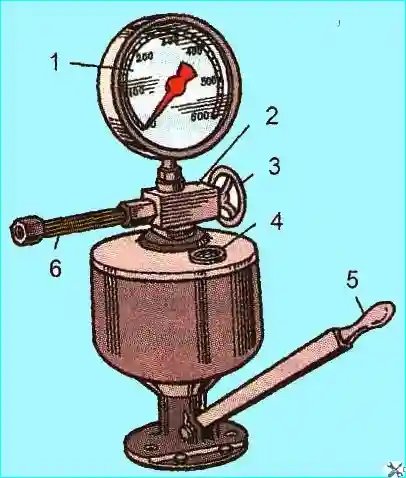

Abb. 3. Vorrichtung zum Prüfen und Einstellen des Injektors: 1 - Druckmesser; 2 - Absperrventil; 3 - Schwungrad zum Deaktivieren des Manometers; 4 - Kraftstoffstandsanzeige; 5 - Griff der Ansaugpumpe; 6 - Hochdruckschlauch zum Anschluss des Injektors

Injektoren prüfen und einstellen

Nach einem TO-2 müssen die Injektoren vom Motor ausgebaut und der Druck, bei dem sich die Nadel zu heben beginnt, sowie die Qualität der Kraftstoffzerstäubung überprüft werden. Diese Arbeit wird am besten mit dem KI-EZEZ-Gerät durchgeführt.

Der Druck, bei dem sich die Nadel zu heben beginnt, muss 200 +15 kgf/cm² betragen. Um den Injektor auf diesen Druck einzustellen, ist Folgendes erforderlich:

- - Die Injektorkappe abschrauben und entfernen; Lösen Sie die Kontermutter der Einstellschraube.

- Erhöhen Sie mit dem Hebel des Geräts langsam den Kraftstoffdruck im Injektorraum und bestimmen Sie anhand der Manometeranzeige den Druck, bei dem die Nadel zu steigen beginnt und die Kraftstoffeinspritzung beginnt.

- Stellen Sie mit der Einstellschraube den gewünschten Druck ein, bei dem die Nadel zu steigen beginnt (bei eingeschraubter Schraube steigt der Druck, bei gelöster Schraube sinkt er).

- Ziehen Sie die Kontermutter der Einstellschraube fest und prüfen Sie den Druck, bei dem die Nadel wieder zu steigen beginnt.

Die Qualität der Kraftstoffzerstäubung durch den Injektor wird durch Bewegen des Hebels des Geräts mit einer Geschwindigkeit von ca. 70–80 Hüben pro Minute überprüft.

Es gilt als zufriedenstellend, wenn der Kraftstoff nebelförmig in die Atmosphäre eingespritzt und gleichmäßig über den Querschnitt des Strahlkegels und über jede Öffnung des Zerstäubers verteilt wird.

Beginn und Ende der Einspritzung müssen klar sein.

Die Kraftstoffeinspritzung eines neuen Injektors geht mit einem charakteristischen scharfen Geräusch einher.

Das Fehlen eines scharfen Geräusches bei gebrauchten Injektoren bei der Prüfung auf einem manuellen Prüfstand ist kein Anzeichen für eine schlechte Leistung des Injektors.

Injektorreparatur

Abb. 2. Injektor: 1 - Injektorkörper; 2 - Düsenmutter; 3 - Düse; 4 - Düsennadel; 5 - Dichtscheibe; 6 - Stift; 7 - Stange; 8 - Federteller; 9 - Feder; 10 - Einstellschraube; 11 - Federmutter; 12 - Kontermutter der Einstellschraube; 13 - Kappe; 14 - Dichtscheibe; 15 - Nippel; 16 - Buchse; 17 - Filter; 18 - Düsendichtung

Die Düse muss in der folgenden Reihenfolge vom Gerät abmontiert werden:

- - Schrauben Sie die Kappe 13 der Düse ab;

- - Lösen Sie die Kontermutter 12 und drehen Sie die Einstellschraube 10 bis zum Anschlag heraus;

- - Schrauben Sie die Mutter 11 der Feder ab, entfernen Sie die Feder 9 und die Stange 7 der Düse;

- - Schrauben Sie die Mutter 2 des Zerstäubers ab; Entfernen Sie die Sprühdüse 3 und sichern Sie die Sprühdüsennadel 4 gegen Herausfallen. Um eine Beschädigung der Sicherungsstifte 6 zu vermeiden, darf die Sprühdüsenmutter nicht entfernt werden, ohne zuvor die Einstellschraube 10 und die Federmutter 11 zu lösen.

- Düsennippel 15 abschrauben.

Die Sprühdüsenteile müssen von Kohlenstoffablagerungen gereinigt und mit Kerosin gewaschen werden.

Die Kohlenstoffablagerungen an der Außenfläche der Sprühdüse werden mit einer Messingbürste und die Düsenlöcher mit einem Stahldraht mit einem Durchmesser von 0,3 mm gereinigt.

Die Zufuhrkanäle der Sprühdüse werden manuell mit einem Bohrer mit einem Durchmesser von 2 mm gereinigt.

Die inneren Hohlräume der Sprühdüse werden mit Messingschabern von Kohlenstoffablagerungen gereinigt, das scharfe Ende der Nadel mit einer Messingbürste.

Verwenden Sie zur Reinigung der Sprühdüse keine scharfen und harten Gegenstände. Schleifpapier oder Lappen sind nicht geeignet. erlaubt.

Besonderes Augenmerk sollte auf den Zustand der Düsendüse gelegt werden.

Die Hauptparameter werden an der montierten Düse überprüft. Vor dem Einbau in die Düse sollte jedoch der Zustand der Oberfläche der Nadel und des Düsenkörpers überprüft werden.

Ein Düsenkörper mit Schmelzspuren an der Düse und einer deutlichen Vergrößerung und Elliptizität der Düsenlöcher wird abgelehnt.

Kratzer und Verschleißspuren an der Stirnfläche des Düsenkörpers werden durch Läppen auf Platten und Hochglanzpolieren entfernt.

Bei matten Stellen oder Überhitzungsspuren an der Oberfläche des Führungsteils der Nadel sowie Kratzern und Schrammen wird die Düse durch eine neue ersetzt.

Die Düsennadel sollte sich leichtgängig bewegen, ohne zu klemmen oder festzufressen.

Die Nadel (nach gründlichem Waschen der Düsenteile in Kerosin und Schmieren mit sauberem Dieselkraftstoff) verlängert Das Düsengehäuse sollte bei einem Neigungswinkel der Sprühachse von 45° um ⅓ der Führungsflächenlänge vom Gehäuse abstehen und sich durch sein Eigengewicht sanft und ohne Verklemmen bis zum Anschlag absenken.

Das Düsengehäuse kann folgende Mängel aufweisen: Riefen, Kratzer und Korrosionsspuren an der sprühseitigen Stirnfläche, gebrochene Gewindeverbindungen, mechanische Beschädigungen und Verschmutzung der Kraftstoffkanäle.

Bei Riefen, Kratzern und Korrosionsspuren an der Stirnfläche muss das Düsengehäuse ausgetauscht werden.

Gehäuse mit beschädigten Gewinden oder groben mechanischen Beschädigungen werden ebenfalls ausgetauscht.

Die Löcher und Kanäle im Gehäuse werden in einem Kerosinbad mit Haarbürsten gereinigt, die Außenflächen mit weichen Metallbürsten.

Nippel, Kappe, Muttern, Federn und Sprühdüsen mit gequetschten oder gerissenen Gewinden werden ausgetauscht.

Es wird empfohlen, die Injektorfilter mit Druckluft bei einem Druck von 5–7 kgf/cm², entgegen der Kraftstoffströmungsrichtung.

Der Zusammenbau des Injektors erfolgt in umgekehrter Reihenfolge der Demontage. In diesem Fall ist Folgendes zu beachten:

- – Vor der Montage müssen alle Teile des Injektors gründlich mit sauberem Kerosin gewaschen und mit gefiltertem Dieselkraftstoff geschmiert werden.

- – Installieren Sie den Zerstäuber, bevor Sie die Injektorfeder montieren.

- – Ziehen Sie die Zerstäubermutter beim Einbau der Zerstäuberbaugruppe in den Injektorkörper mit einem Drehmoment von 7–8 kgfm an.

Drehen Sie den Zerstäuber beim Aufschrauben der Mutter entgegen der Drehrichtung, bis er in den Verriegelungsstiften einrastet. Halten Sie ihn in dieser Position fest, schrauben Sie die Mutter von Hand fest und ziehen Sie sie anschließend vollständig fest.

- – Prüfen Sie nach dem Anziehen der Mutter die Leichtgängigkeit der Nadel: Beim Schütteln des Injektors sollten Sie den Aufprall der Zerstäubernadel auf den Injektorkörper hören.

- – Ziehen Sie den Nippel beim Einbau in den Injektorkörper mit einem Drehmoment von 8–10 kgfm fest. Federmutter: 10–12 kgf/cm²; Injektorkappe festziehen: 8–10 kgf/cm².

Injektoren mit gebrauchten Zerstäubern müssen auf Dichtheit der Nadel-Zerstäubergehäuse-Verbindung, Dichtheit der Kegel und Qualität der Kraftstoffzerstäubung geprüft werden.

Die Dichtheit wird durch Anziehen der Injektorfeder bis zum Einspritzbeginn von 300 kgf/cm² geprüft.

Die Druckabfallzeit von 280 auf 230 kgf/cm² muss mindestens 2 s betragen, die Viskosität muss während der Prüfzeit 1,4–1,5 (konventionelle Einheiten) bei einer Kraftstofftemperatur von 1 °C betragen 8–22 °C.

Kraftstoffleckagen entlang des Dichtkegels und Auslaufen entlang des Gewindes der Düsenmutter sind nicht zulässig.

Nach der Dichtheitsprüfung den Nenndruck für den Einspritzbeginn auf 200 +15 kgf/cm² einstellen, die Dichtheit des Verschlusskegels und die Qualität der Kraftstoffzerstäubung durch den Injektor prüfen.

Die Dichtheit des Verschlusskegels des Zerstäubers wird durch den Befeuchtungsgrad der Zerstäuberspitze bestimmt, während der Druck im Injektor 1 Minute lang 10 kgf/cm² unter dem Einspritzbeginn gehalten wird.

Der Zerstäuber ist für die weitere Verwendung ungeeignet, wenn sich 3 Tropfen pro Minute bilden und von der Spitze ablösen.

Die Qualität der Kraftstoffzerstäubung wird bei 90–120 Einspritzungen pro Minute und Nennkraftstoffzufuhr geprüft.

Der zerstäubte Kraftstoff sollte nebelartig sein. Beginn und Ende der Einspritzung sollten von einem scharfen Geräusch begleitet sein.

Wenn die angegebenen Bedingungen nicht erfüllt sind, muss die Düse aus dem Injektor ausgebaut und von Kohlenstoffablagerungen gereinigt oder durch eine neue ersetzt werden.

Die Injektoren, an denen die aus Ersatzteilen entnommenen Düsen montiert sind, müssen auf einem speziellen Prüfstand eingefahren werden.

Die Tests werden mit gefiltertem Sommerdieselkraftstoff bei einem Einspritzdruck von 185 kgf/cm² durchgeführt.

Der Einspritzdruck wird mit Schraube 10 eingestellt. Beim Einschrauben steigt der Druck, beim Herausschrauben sinkt er.

Nach der Einstellung muss die Schraube mit einer Kontermutter sicher fixiert werden.

Die Injektoren werden 20 Minuten lang mit Anschluss an die Einspritzpumpe eingefahren.

Die Prüfstandpumpe muss auf eine zyklische Förderleistung von 120 mm³ bei einer Nockenwellendrehzahl von 1050 min eingestellt werden. Die Pumpenzahnstange muss In einer konstanten Position fixiert.

Nach Abschluss der Einfahrtests muss der Injektor auf Dichte, Kraftstoffzerstäubungsqualität und Dichtheit geprüft werden.

Nach dem Einstellen des Einspritzstartdrucks auf 200 +15 kgf/cm² ist die Kraftstoffzerstäubungsqualität zu prüfen. Der zerstäubte Kraftstoff muss bei 40–50 Einspritzungen pro Minute nebelartig sein, ohne erkennbare einzelne Tropfen, lokale Kondensationen oder kontinuierliche Strahlen.

Einspritzbeginn und -ende müssen klar und von einem scharfen Geräusch begleitet sein.

Kraftstoff, der mit einem Druck von bis zu 185 kgf/cm² durch den Verschlusskegel der Nadel strömt, ist nicht zulässig.

Bei weiterem kontinuierlichen Druckanstieg vor der Einspritzung ist die Bildung eines Tropfens zulässig, der sich nicht von der Düsenspitze löst.