Инжектор отынды қозғалтқыштың жану камерасына майда тозаңдатылған күйде айдауға арналған.

Қозғалтқыш көп саңылаулы бүріккіші және гидравликалық басқарылатын инесі бар жабық типті инжекторлармен жабдықталған.

Инжекторлар цилиндр қақпағында (жез шыныаяқтарда) клапандар арасындағы әрбір цилиндрге қарама-қарсы орналасқан және кронштейнмен бекітілген.

Инжектор бүріккіштің ұшы жану камерасына кіреді.

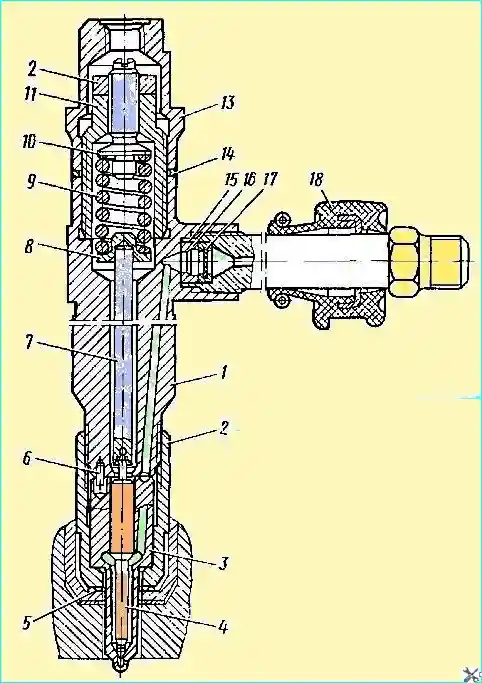

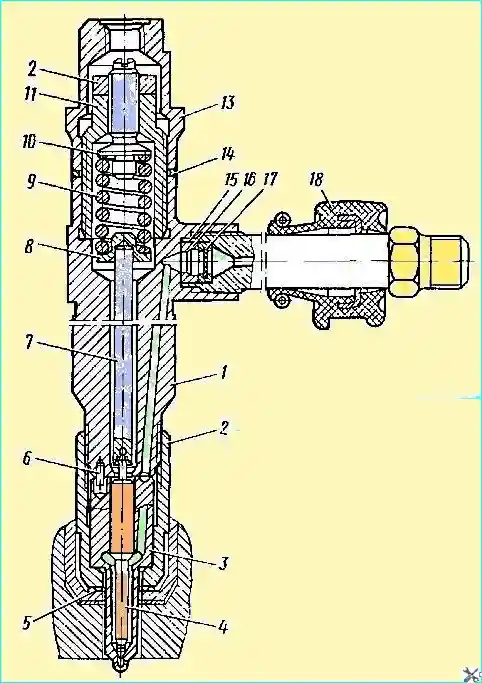

Инжекторлық бүріккіштің 3 негізгі бөліктері ине 4, серіппе 9 және реттеу бұрандасы 10 инжектордың 1 корпусында орнатылған.

Ішінде өшіру инесі орналасқан бүріккіш 3 корпусы гайкамен 2 инжектор корпусының төменгі ұшына бекітілген.

Бүріккіш пен инжектор корпустарының ұштары арасындағы тығыздау осы беттерді мұқият өңдеу арқылы кейіннен қосымша тығыздағыш бөліктерінсіз тегістеу арқылы қол жеткізіледі.

Жанармай сорғысының плунжер жұбы мен шығару клапаны сияқты, инесі бар бүріккіш жұппен таңдалады және жұмыс кезінде оларды бөлшектеуге рұқсат етілмейді.

Cурет. 2. Инжектор: 1 - инжектор корпусы; 2 - тозаңдатқыш гайка; 3 - атомизатор; 4 - атомизатор инесі; 5 - тығыздағыш шайба; 6 - түйреуіш; 7 - өзек; 8 - серіппелі пластина; 9 - көктем; 10 - реттеу бұрандасы; 11 - серіппелі гайка; 12 - реттеуші бұрандалы гайка; 13 - қалпақ; 14 - тығыздағыш шайба; 15 - емізік; 16 - төлке; 17 - сүзгі; 18 - саптаманың тығыздағышы

Атомизатор корпусының төменгі бөлігінде жанармай жану камерасына айдалатын төрт саңылау тесігі бар.

Төменгі жағындағы тозаңдатқыш корпусының ішкі тесігі конусқа айналады, ол инені тығыздау конусы үшін орын ретінде қызмет етеді.

Атомизатор саптама корпусына қатысты екі түйреуіш 6 арқылы бекітілген.

Саптама корпусының жоғарғы бөлігіне гайка 11 бұрандалы, оған тығыздағыш шайба 14 бар қақпақ 13 бұрандалы.

Реттеу бұрандасы 10 төменнен гайкаға бұралып, иықтарымен 9 серіппеге тіреледі. Серіппенің екінші ұшы 9 пластина арқылы өзекшеге 7 басылады, ол төменгі ұшымен саңылауды жабатын шармен инені саптаманың отырғышына басады.

Серіппенің алдын ала қатайту күші бұрандамен 10 реттеледі, гайкамен 12 бекітіледі.

Нипель 15 жіптегі корпустың бүйіріне бұрандалы, ол арқылы инжекторға отын беріледі.

Нипель ұшында отын инеге жеткенге дейін соңғы тазалау үшін торлы сүзгі 17 орнатылған.

Ниппельдегі резеңке тығыздағыш 18 цилиндр басы емізік бас қақпақпен жабылған кеңістікті тығыздау үшін қызмет етеді.

Газ шығуын болдырмау үшін саптама гайкасының астына мыс гофрленген шайба орналастырылған.

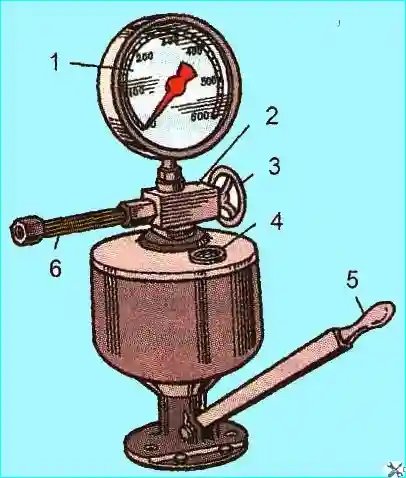

Cурет. 3. Инжекторды сынауға және реттеуге арналған құрылғы: 1 - манометр; 2 - өшіру клапаны; 3 - манометрді өшіруге арналған маховик; 4 - отын деңгейінің көрсеткіші; 5 - толтыру сорғысының тұтқасы; 6 - инжекторды қосуға арналған жоғары қысымды түтік

Инжекторларды тексеру және реттеу

Бір TO-2-ден кейін инжекторларды қозғалтқыштан шығарып, ине көтеріле бастаған қысымды және отынның тозаңдану сапасын тексеру керек. Бұл жұмыс KI-EZEZ құрылғысында жақсы орындалады.

Инені көтере бастаған қысым 200 +15 кгс/см² болуы керек. Инжекторды осы қысымға реттеу үшін мыналарды орындау қажет:

- - инжектор қақпағын бұрап алыңыз және алыңыз; реттеу бұрандасының бекіткіш гайкасын босатыңыз;

- - құрылғының тұтқасын пайдаланып, инжектор қуысындағы отын қысымын баяу арттырыңыз және манометр көрсеткіштерін сақтай отырып, иненің көтеріле бастайтын қысымын анықтаңыз, бұл кезде отын бүрку басталады;

- - реттеу бұрандасын пайдаланып, ине көтеріле бастайтын қажетті қысымды орнатыңыз (бұранданы бұрап салғанда қысым артады, бұрап алған кезде ол төмендейді);

- - реттеу бұрандасының бекіткіш гайкасын қатайтыңыз және ине қайтадан көтеріле бастаған қысымды тексеріңіз.

Инжектор арқылы жанармайдың тозаңдану сапасы құрылғының тұтқасын минутына шамамен 70-80 соққы жылдамдығымен жылжыту арқылы тексеріледі.

Отын атмосфераға тұман күйде айдалса және ағынды конустың көлденең қимасы мен тозаңдатқыштың әрбір тесігіне біркелкі таралса, бұл қанағаттанарлық деп саналады.

Инъекцияның басы мен соңы анық болуы керек.

Жаңа инжектор арқылы жанармай бүрку тән өткір дыбыспен бірге жүреді.

Қолданылатын инжекторларды қолмен стендте тексеру кезінде оларда өткір дыбыстың болмауы инжектордың нашар өнімділігін анықтайтын белгі болып табылмайды.

Инжекторды жөндеу

Cурет. 2. Инжектор: 1 - инжектор корпусы; 2 - саптама гайка; 3 - саптама; 4 - саптама инесі; 5 - тығыздағыш шайба; 6 - түйреуіш; 7 - өзек; 8 - серіппелі пластина; 9 - көктем; 10 - реттеу бұрандасы; 11 - серіппелі гайка; 12 - реттеуші бұрандалы гайка; 13 - қалпақ; 14 - тығыздағыш шайба; 15 - емізік; 16 - төлке; 17 - сүзгі; 18 - саптаманың тығыздағышы

Саптаманы құрылғыда келесі ретпен бөлшектеу керек:

- - саптаманың 13 қақпағын бұрап алыңыз;

- - бекіткіш гайканы 12 босатыңыз және реттеу бұрандасын 10 тоқтағанша бұрап алыңыз;

- - серіппенің гайкасын 11 бұрап алыңыз, серіппені 9 және саптаманың өзегін 7 алыңыз;

- - бүріккіштің гайкасын 2 бұрап алыңыз; бүріккішті 3 алып тастаңыз, бүріккіш инені 4 құлап қалудан бекітіңіз, бекіткіш штрихтерге 6 зақым келтірмеу үшін алдымен реттеу бұрандасын 10 және серіппелі гайканы 11 бұрап алмай бүріккіш гайканы алуға жол берілмейді;

- - саптама ниппесін 15 бұрап алыңыз.

Бүріккіш бөлшектерді көміртегі шөгінділерінен тазартып, керосинмен жуу керек.

Бүріккіштің сыртқы бетіндегі көміртек шөгінділері жез щеткамен, ал саптаманың тесіктері диаметрі 0,3 мм болат сыммен тазаланады.

Бүріккіш жеткізу арналары диаметрі 2 мм болатын бұрғымен қолмен тазаланады.

Бүріккіштің ішкі қуыстары көміртек шөгінділерінен жез қырғыштармен, иненің үшкір ұшы жез щеткамен тазартылады.

Бүріккішті өткір және қатты заттарды, тегістеу қағазын немесе шүберекті тазалау үшін пайдалануға рұқсат етілмейді.

Сапалы бүріккіштің күйіне ерекше назар аудару керек.

Оның негізгі параметрлері жиналған саптамада тексеріледі, бірақ оны саптамаға орнатпас бұрын иненің бетінің және бүріккіш корпусының күйін тексеру керек.

Мұрынның еріген іздері бар және саптама саңылауларының айтарлықтай ұлғаюы мен эллиптілігі бар бүріккіш корпус қабылданбайды.

Бүріккіш корпусының соңғы бетіндегі сызаттар мен тозу іздері пластиналарға төсеу және айнадай жылтыр етіп өңдеу арқылы жойылады.

Иненің бағыттаушы бөлігінің бетінде күңгірт дақтар немесе қызып кету іздері, сондай-ақ сызаттар мен сызаттар болса, бүріккіш жаңасымен ауыстырылады.

Бүріккіш инесі кептелмей немесе ұсталмай біркелкі қозғалуы керек.

Ине (бүріккіш бөлшектерді керосинмен мұқият жуып, таза дизель отынымен майлағаннан кейін) бүріккіш осінің 45 ° көлбеу бұрышында корпустан бағыттаушы бетінің ұзындығының ⅓ ұзартылған, біркелкі, кептелусіз, өз салмағының астында аяғына дейін төмен түсуі керек.

Саптаманың корпусында келесі ақаулар болуы мүмкін: бүріккіш жағынан соңғы бетінде сызаттар, сызаттар және коррозия іздері, бұрандалы қосылымдардың үзілуі, механикалық зақымдану және отын арналарының ластануы.

Егер соңғы бетінде дақтар, сызаттар және коррозия іздері болса, саптаманың корпусы ауыстырылады.

Бұзылған жіптері бар немесе дөрекі механикалық зақымдалған корпусы да ауыстырылады.

Корпустағы тесіктер мен арналар керосин ваннасында шаш щеткаларымен, ал сыртқы беттері жұмсақ металл щеткалармен тазаланады.

Ұсақталған немесе жыртылған жіптері бар емізік, қақпақ, гайкалар, серіппелер және бүріккіш саптамалар ауыстырылады.

Инжектор сүзгілерін отын ағынына қарама-қарсы бағытта 5-7 кгс/см² қысыммен сығылған ауамен үрлеу ұсынылады.

Инжектор бөлшектеуге кері ретпен жиналады. Бұл жағдайда мыналарға назар аудару қажет:

- - құрастыру алдында инжектордың барлық бөліктерін таза керосинмен мұқият жуып, сүзгіден өткен дизельдік отынмен майлау керек;

- - бүріккіш серіппені орнатпас бұрын бүріккішті орнату;

- - бүріккіш гайканы инжектор корпусына 7-8 кгфм айналу моментімен бүріккіш жинағын орнатқанда қатайтыңыз;

гайканы бұрау кезінде бүріккішті гайканы бұрау бағытына қарсы бұрап, ол бекіткіш істіктерде тоқтағанша бұраңыз және оны осы күйде ұстап тұрып, гайканы қолмен бұраңыз, содан кейін оны толығымен тартыңыз.

- - Гайканы қатайтқаннан кейін, иненің қозғалу жеңілдігін тексеріңіз: инжекторды шайқаған кезде бүріккіш иненің инжектор корпусына соқтығысқанын есту керек;

- - инжектор корпусына орнату кезінде ниппельді қатайтыңыз, 8-10 кгс м айналу моментін қолданыңыз, серіппелі гайканы қатайтыңыз - 10-12 кгс см; инжектор қақпағын қатайтыңыз - 8-10 кгс см.

Бұрын қолданылған бүріккіштер орнатылған инжекторлар инелермен бүріккіш корпус қосылымындағы тығыздыққа, конустардың тығыздығына және отынның тозаңдану сапасына сыналуы керек.

Тығыздық 300 кгс/см² бүрку басталғанға дейін инжектор серіппесін қатайту арқылы тексеріледі.

Қысымның 280-ден 230 кгс/см²-ге дейін төмендеу уақыты сынақ кезеңінде отын температурасы 1 болған кезде кем дегенде 2 с, тұтқырлық 1,4-1,5 шартты бірлік болуы керек 18-22 °C.

Тығыздау конусы бойымен жанармайдың ағуына және саптама гайкасының жібі бойымен ағып кетуіне жол берілмейді.

Тығыздықты тексергеннен кейін, бүркуді бастаудың номиналды қысымын 200 +15 кгс/см² етіп орнатыңыз, өшіру конусының герметикалығын және инжектордың жанармайдың тозаңдану сапасын тексеріңіз.

Тозаңдатқыштың өшіру конусының герметикалығы инжектордағы қысымды 1 минут бойы инъекцияны бастау қысымынан 10 кгс/см² төмен ұстап тұру кезінде тозаңдатқыш мұрынның ылғалдану дәрежесімен анықталады.

Егер минутына 3 тамшы мұрыннан бөлініп кетсе, тозаңдатқыш одан әрі пайдалану үшін жарамсыз.

Отынның тозаңдалу сапасы минутына 90 - 120 айдау және номиналды отын беру кезінде тексеріледі.

Атомизацияланған отын тұманды күйде болуы керек. Инъекцияның басталуы мен аяқталуы өткір дыбыспен бірге жүруі керек.

Егер көрсетілген шарттар орындалмаса, саптаманы инжектордан шығарып, көміртегі шөгінділерінен тазарту немесе жаңасымен ауыстыру керек.

Қосалқы бөлшектерден алынған саңылаулар орнатылған инжекторлар арнайы стендте орнатылуы керек.

Сынақтар 185 кгс/см² айдау қысымында сүзілген жазғы дизель отынында жүргізіледі.

Инъекция қысымы бұранда 10 арқылы реттеледі, бұрандада қысым жоғарылайды, бұрап шығарғанда төмендейді.

Реттеуден кейін бұранданы бекіткіш гайкамен мықтап бекіту керек.

Инжекторлар жанармай бүрку сорғысына қосылған кезде 20 минут бойы жұмыс істейді.

Тірек сорғы 1050 мин таратқыш білігінің айналу жылдамдығында 120 мм³ циклдік беріліс деңгейіне реттелуі керек, сорғы тартпасы тұрақты күйде бекітілуі керек.

Іске қосу сынақтарын аяқтағаннан кейін инжектордың тығыздығы, жанармайдың тозаңдану сапасы және герметикалығы тексерілуі керек.

Жанармай бүркуді бастау қысымын 200 +15 кгс/см²-ге орнатқаннан кейін отынның тозаңдану сапасын тексеру қажет; Минутына 40-50 айдау кезінде тозаңдандырылған отын тұман тәрізді күйде болуы керек, байқалатын жеке тамшыларсыз, жергілікті конденсацияларсыз және үздіксіз ағындарсыз.

Инъекцияның басталуы мен соңы анық және өткір дыбыспен бірге жүруі керек.

185 кгс/см² дейінгі қысымда иненің өшіру конусы арқылы отынның өтуіне жол берілмейді.

Инъекция алдында қысымның одан әрі үздіксіз жоғарылауымен саптама ұшынан түспейтін тамшылардың пайда болуына жол беріледі.