El inyector está diseñado para inyectar combustible en la cámara de combustión del motor en un estado de atomización fina.

El motor está equipado con inyectores cerrados con un pulverizador multiorificio y una aguja de control hidráulico. Los inyectores están ubicados en la culata (en copas de latón) frente a cada cilindro, entre las válvulas, y se fijan con un soporte. El extremo del pulverizador del inyector entra en la cámara de combustión.

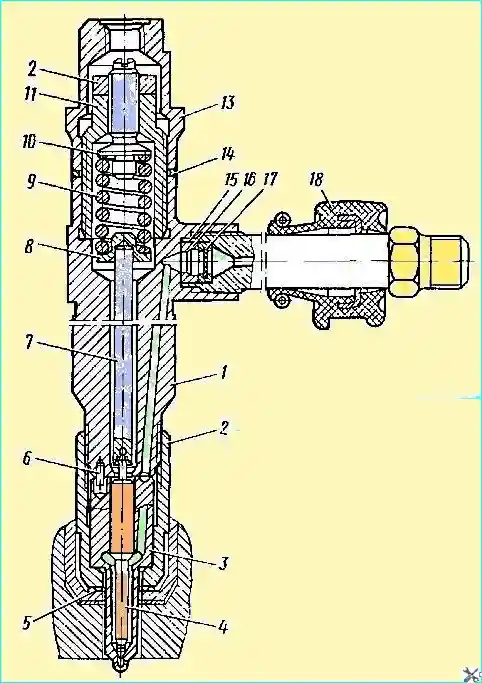

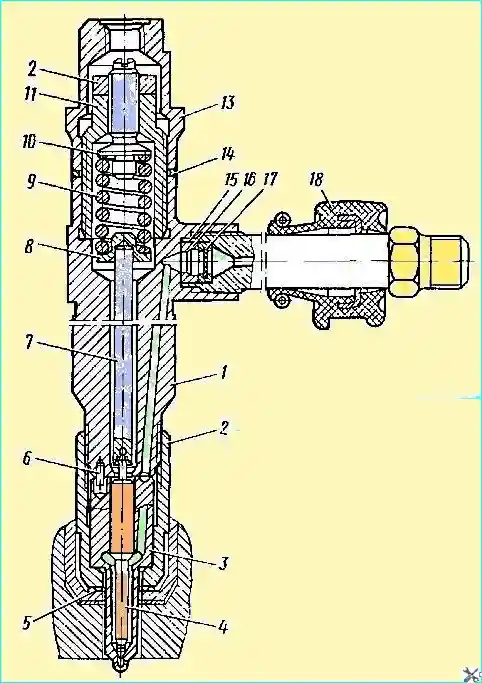

Las piezas principales del pulverizador del inyector 3, con la aguja 4, el resorte 9 y el tornillo de ajuste 10, están montadas en el cuerpo 1. Del inyector.

El cuerpo del pulverizador 3, dentro del cual se encuentra la aguja de cierre, está unido al extremo inferior del cuerpo del inyector mediante una tuerca 2.

El sellado entre los extremos de los cuerpos del pulverizador y el inyector se logra mediante un cuidadoso mecanizado de estas superficies con posterior pulido sin piezas de sellado adicionales.

Al igual que el par de émbolos y la válvula de descarga de la bomba de combustible, el pulverizador y la aguja se seleccionan por pares y no se permite su desmontaje durante el funcionamiento.

Fig. 2. Inyector: 1 - Cuerpo del inyector; 2 - Tuerca del pulverizador; 3 - atomizador; 4 - aguja del atomizador; 5 - arandela de sellado; 6 - pasador; 7 - varilla; 8 - placa de resorte; 9 - resorte; 10 - tornillo de ajuste; 11 - tuerca de resorte; 12 - tuerca de seguridad del tornillo de ajuste; 13 - tapa; 14 - arandela de sellado; 15 - boquilla; 16 - buje; 17 - filtro; 18 - Junta de la boquilla

En la parte inferior del cuerpo del atomizador hay cuatro orificios para la boquilla, a través de los cuales se inyecta el combustible en la cámara de combustión.

El orificio interior del cuerpo del atomizador, en la parte inferior, se transforma en un cono que sirve de asiento para el cono de sellado de la aguja.

El atomizador se fija al cuerpo de la boquilla mediante dos pasadores 6.

En la parte superior del cuerpo de la boquilla se enrosca una tuerca 11, sobre la cual se enrosca una tapa 13 con una arandela de sellado 14.

Un tornillo de ajuste 10 se enrosca en la tuerca desde abajo, apoyándose con sus resaltes en el resorte 9. El otro extremo del resorte, a través de la placa 9, presiona la varilla 7, que con su extremo inferior, provisto de una bola, presiona la aguja contra el asiento de la boquilla, cerrando la salida.

La fuerza de pretensado del resorte se ajusta mediante el tornillo 10, fijado con una contratuerca. 12.

Una boquilla 15 se enrosca en el lateral de la carcasa, en la rosca, a través de la cual se suministra combustible al inyector.

En el extremo de la boquilla, se instala un filtro de malla 17 para la limpieza final del combustible antes de que llegue a la aguja.

La junta de goma 18 de la boquilla sirve para sellar el espacio de la culata donde la boquilla queda cubierta por la tapa de la culata.

Una arandela corrugada de cobre se coloca debajo del extremo de la tuerca de la boquilla para evitar la fuga de gas.

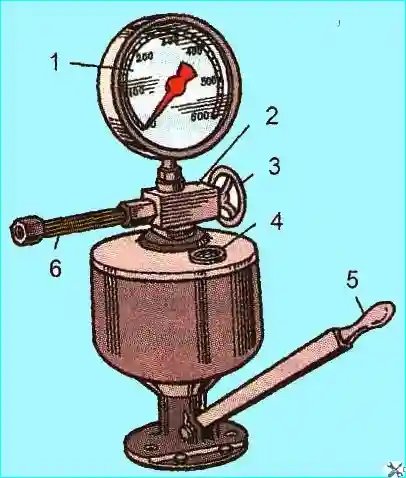

Fig. 3. Dispositivo para probar y ajustar el inyector: 1 - Manómetro; 2 - válvula de cierre; 3 - volante para desactivar el manómetro; 4 - indicador de nivel de combustible; 5 - manija de la bomba de cebado; 6 - tubo de alta presión para conectar el inyector.

Comprobación y ajuste de los inyectores

Después de un TO-2, se deben retirar los inyectores del motor y verificar la presión a la que la aguja comienza a subir y la calidad de la atomización del combustible. Este trabajo se realiza mejor con el dispositivo KI-EZEZ.

La presión a la que la aguja comienza a subir debe ser de 200 + 15 kgf/cm². Para ajustar el inyector a esta presión, es necesario:

- - desenroscar y retirar la tapa del inyector. Afloje la contratuerca del tornillo de ajuste.

- - Con la palanca del dispositivo, aumente lentamente la presión del combustible en la cavidad del inyector y, observando las lecturas del manómetro, determine la presión a la que la aguja comienza a subir, lo que inicia la inyección de combustible.

- - Con el tornillo de ajuste, ajuste la presión necesaria a la que la aguja comienza a subir (al enroscar el tornillo, la presión aumenta; al desenroscarlo, disminuye).

- - Apriete la contratuerca del tornillo de ajuste y compruebe la presión a la que la aguja vuelve a subir.

La calidad de la atomización del combustible por el inyector se comprueba moviendo la palanca del dispositivo a una velocidad de aproximadamente 70-80 bombeos por minuto.

Se considera satisfactoria si el combustible se inyecta a la atmósfera en estado nebuloso y se distribuye uniformemente sobre la sección transversal del cono del chorro y sobre cada orificio del atomizador.

El El inicio y el final de la inyección deben ser claros.

La inyección de combustible con un inyector nuevo se acompaña de un sonido agudo característico.

La ausencia de un sonido agudo en inyectores usados al revisarlos manualmente no es un indicador de un mal funcionamiento del inyector.

Fig. 2. Inyector: 1 - Cuerpo del inyector; 2 - Tuerca de la boquilla; 3 - Boquilla; 4 - Aguja de la boquilla; 5 - Arandela de sellado; 6 - Pasador; 7 - Varilla; 8 - Placa de resorte; 9 - Resorte; 10 - Tornillo de ajuste; 11 - Tuerca del resorte; 12 - Contratuerca del tornillo de ajuste; 13 - Tapa; 14 - Arandela de sellado; 15 - Boquilla; 16 - Buje; 17 - Filtro; 18 - Junta de la boquilla

El desmontaje de la boquilla del dispositivo se realiza en el siguiente orden:

- - Desenroscar la tapa 13 de la boquilla;

- - Aflojar la contratuerca 12 y desenroscar el tornillo de ajuste 10 hasta el tope;

- - Desenroscar la tuerca 11 del resorte, retirar el resorte 9 y la varilla 7 de la boquilla;

- - Desenroscar la tuerca 2 del pulverizador; Retire el pulverizador 3, asegurando la aguja 4 para evitar que se caiga. Para evitar dañar los pasadores de bloqueo 6, no se permite retirar la tuerca del pulverizador sin desenroscar primero el tornillo de ajuste 10 y la tuerca de resorte 11.

- - Desenrosque la boquilla 15.

- Las piezas del pulverizador deben limpiarse de depósitos de carbón y lavarse con queroseno. Los depósitos de carbón en la superficie exterior del pulverizador se limpian con un cepillo de latón, y los orificios de la boquilla se limpian con un alambre de acero de 0,3 mm de diámetro. Los canales de suministro del pulverizador se limpian manualmente con un taladro de 2 mm de diámetro. Las cavidades internas del pulverizador se limpian de depósitos de carbón con raspadores de latón, y el extremo afilado de la aguja con un cepillo de latón. No utilice objetos afilados ni duros, papel de lija ni trapos para limpiar el pulverizador. Permitido.

Se debe prestar especial atención al estado del pulverizador con boquilla.

Sus parámetros principales se verifican en la boquilla ensamblada, pero antes de instalarla, se debe verificar el estado de la superficie de la aguja y del cuerpo del pulverizador.

El cuerpo del pulverizador con rastros de fusión en la punta y un aumento notable de la elipticidad de los orificios de la boquilla se rechaza.

Los arañazos y rastros de desgaste en la superficie del extremo del cuerpo del pulverizador se eliminan mediante lapeado con placas y acabado de espejo.

Si hay manchas o marcas de sobrecalentamiento en la superficie de la guía de la aguja, así como arañazos y rayones, el pulverizador se reemplaza por uno nuevo.

La aguja del pulverizador debe moverse suavemente, sin atascarse ni agarrotarse.

La aguja (después de lavar a fondo las piezas del pulverizador con queroseno y lubricarlas con combustible diésel limpio), La boquilla, que se extiende ⅓ de la longitud de la superficie guía desde la carcasa, con un ángulo de inclinación de 45° respecto al eje del pulverizador, debe descender suavemente, sin atascarse, hasta el tope por su propio peso. La carcasa de la boquilla puede presentar los siguientes defectos: rayones, arañazos y rastros de corrosión en la superficie del extremo del pulverizador, conexiones roscadas rotas, daños mecánicos y contaminación de los canales de combustible. Si hay rayones, arañazos y rastros de corrosión en la superficie del extremo, se debe sustituir la carcasa de la boquilla. También se debe sustituir una carcasa con roscas dañadas o con daños mecánicos graves. Los orificios y canales de la carcasa se limpian en un baño de queroseno con cepillos de pelo, y las superficies exteriores se limpian con cepillos metálicos suaves. Se deben sustituir la boquilla, la tapa, las tuercas, los resortes y las boquillas de pulverización con roscas aplastadas o rotas. Se recomienda soplar los filtros de los inyectores con aire comprimido a una presión de 5-7 kgf/cm², en dirección opuesta al flujo de combustible.

El inyector se monta en orden inverso al desmontaje. En este caso, es necesario prestar atención a lo siguiente:

- - Antes del montaje, todas las piezas del inyector deben lavarse a fondo con queroseno limpio y lubricarse con combustible diésel filtrado;

- - Instale el pulverizador antes de instalar el resorte del inyector;

- - Apriete la tuerca del pulverizador al instalar el conjunto del pulverizador en el cuerpo del inyector con un par de 7-8 kgfm;

Al enroscar la tuerca, gire el pulverizador en sentido contrario al de enroscar la tuerca hasta que se detenga en los pasadores de bloqueo y, sujetándolo en esta posición, enrosque la tuerca con la mano y apriétela completamente.

- - Después de apretar la tuerca, compruebe la facilidad de movimiento de la aguja: al agitar el inyector, debe oír el impacto de la aguja del pulverizador en el cuerpo del inyector;

- - Apriete la boquilla al instalarla en el cuerpo del inyector con un par de 8-10 kgf m, apriete la tuerca de resorte - 10-12 kgf cm; apriete la tapa del inyector - 8-10 kgf cm.

Los inyectores en los que se hayan instalado pulverizadores usados deben comprobarse para comprobar la estanqueidad de la conexión entre la aguja y el cuerpo del pulverizador, la estanqueidad de los conos y la calidad de la atomización del combustible.

La densidad se comprueba apretando el resorte del inyector hasta que se inicie la inyección de 300 kgf/cm².

El tiempo para que la presión baje de 280 a 230 kgf/cm² debe ser de al menos 2 s, con una viscosidad de 1,4-1,5 unidades convencionales a una temperatura del combustible de 1 durante el período de prueba 18-22 °C.

No se permiten fugas de combustible a través del cono de sellado ni filtraciones a través de la rosca de la tuerca de la boquilla.

Tras comprobar la estanqueidad, ajuste la presión nominal de inicio de la inyección a 200 + 15 kgf/cm², compruebe la estanqueidad del cono de cierre y la calidad de la atomización del combustible por el inyector.

La estanqueidad del cono de cierre del atomizador se determina por el grado de humectación de la boquilla del atomizador, manteniendo la presión en el inyector 10 kgf/cm² por debajo de la presión de inicio de la inyección durante 1 minuto.

El atomizador no es apto para su uso posterior si se forman 3 gotas por minuto y se desprenden de la boquilla.

La calidad de la atomización del combustible se comprueba a 90-120 inyecciones por minuto y con el suministro de combustible nominal.

El combustible atomizado debe estar turbio. El inicio y el final de la inyección deben ir acompañados de un sonido agudo.

Si no se cumplen las condiciones especificadas, se debe retirar la boquilla del inyector y limpiarla de depósitos de carbón o sustituirla por una nueva.

Los inyectores con boquillas de repuesto deben rodarse en un soporte especial.

Las pruebas se realizan con combustible diésel de verano filtrado a una presión de inyección de 185 kgf/cm².

La presión de inyección se ajusta con el tornillo 10: al enroscarlo, la presión aumenta y al desenroscarlo, disminuye.

Tras el ajuste, el tornillo debe bloquearse firmemente con una contratuerca.

Los inyectores se someten a rodaje durante 20 minutos conectados a la bomba de inyección de combustible.

La bomba de soporte debe ajustarse a un caudal cíclico de 120 mm³ a una velocidad de rotación del árbol de levas de 1050 Mín., el soporte de la bomba debe estar fijo en una posición constante.

Tras finalizar las pruebas de rodaje, se debe comprobar la densidad, la calidad de atomización del combustible y la estanqueidad del inyector.

Tras ajustar la presión de inicio de la inyección de combustible a 200 + 15 kgf/cm², es necesario comprobar la calidad de atomización del combustible. El combustible atomizado a 40-50 inyecciones por minuto debe estar en un estado de niebla, sin gotas individuales perceptibles, condensaciones locales ni chorros continuos.

El inicio y el final de la inyección deben ser claros y estar acompañados de un sonido agudo.

No se permite que el combustible pase por el cono de cierre de la aguja a una presión de hasta 185 kgf/cm².

Con un aumento continuo de la presión antes de la inyección, se permite la aparición de una gota que no se desprende de la punta de la boquilla.