Форсунка призначена для впорскування в камеру згоряння двигуна палива в дрібнорозпиленому стані

На двигуні встановлені форсунки закритого типу з багатодирчастим розпилювачем та гідравлічно керованою голкою

Форсунки розташовані в головці циліндрів (у латунних склянках) проти кожного циліндра між клапанами та закріплені скобою.

Кінець розпилювача форсунки входить до камери згоряння.

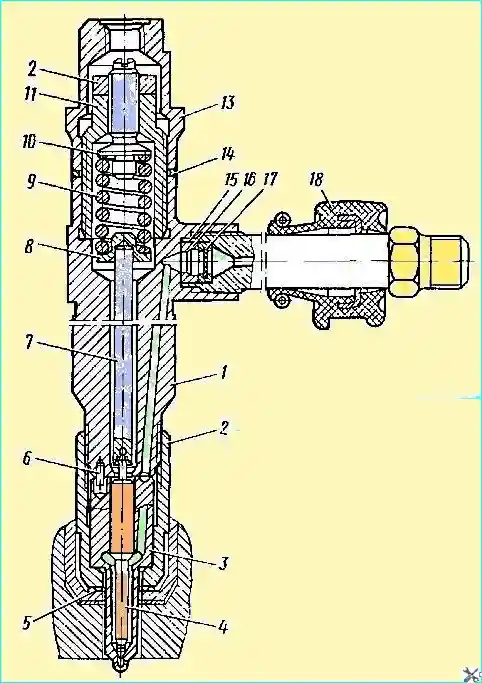

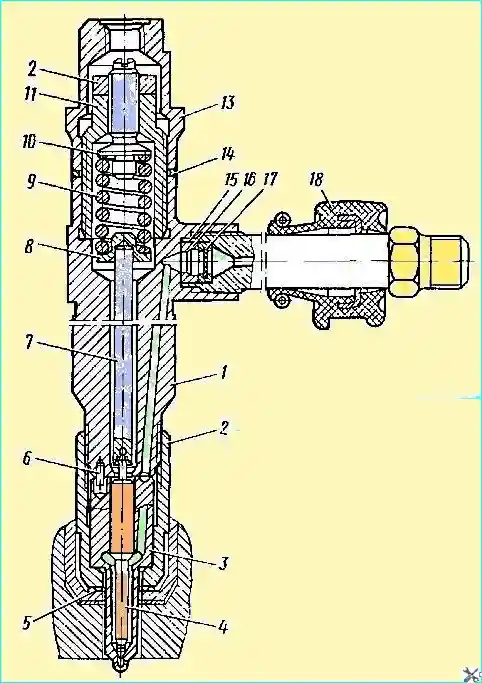

Основні деталі форсунки розпилювач 3 з голкою 4, пружина 9 та регулювальний гвинт 10 змонтовані в корпусі 1 форсунки.

До нижнього торця корпусу форсунки гайкою 2 приєднаний корпус розпилювача 3, всередині якого знаходиться запірна голка.

Ущільнення між торцями корпусів розпилювача та форсунки досягається шляхом ретельної обробки цих поверхонь з подальшим притиранням їх без додаткових ущільнюючих деталей.

Так само, як плунжерна пара та нагнітальний клапан паливного насоса, розпилювач з голкою підбирають парами, і розкомплектування їх у процесі експлуатації не допускається.

Рис.2. Форсунка: 1 – корпус форсунки; 2 - гайка розпилювача; 3 - розпилювач; 4 - голка розпилювача; 5 – ущільнювальна шайба; 6 – штифт; 7 – штанга; 8 – тарілка пружини; 9 – пружина; 10 - регулювальний гвинт; 11 – гайка пружини; 12 - контргайка регулювального гвинта; 13 – ковпак; 14 - шайба ущільнювача; 15 – штуцер; 16 – втулка; 17 - фільтр; 18 - ущільнювач штуцера

У нижній частині корпусу розпилювача є чотири соплові отвори, через які паливо впорскується в камеру згоряння.

Внутрішній отвір корпусу розпилювача внизу переходить у конус, який служить сідлом під ущільнюючий конус голки.

Розпилювач зафіксований щодо корпусу форсунки двома штифтами 6.

У верхню частину корпусу форсунки вкручена гайка 11, на яку навернуть ковпак 13 з шайбою ущільнювача 14.

У гайку знизу ввернуть регулювальний гвинт 10, що упирається заплічниками в пружину 9. інший кінець пружини через тарілку 9 тисне на штангу 7, яка нижнім кінцем з кулькою притискає голку до гнізда розпилювача, закриваючи вихідний отвірЗусилля попередньої затяжки пружини регулюється гвинтом 10, що фіксується контргайкою 12.

У корпусі збоку на різьбленні ввернуть штуцер 15, яким паливо підводиться до форсунки.

В кінці штуцера встановлено сітчастий фільтр 17 для останнього очищення палива перед надходженням до голки.

Гумове ущільнення 18 на штуцері служить для герметизації простору головки циліндрів у місці, де штуцер прикривається кришкою головки.

Під торець гайки розпилювача підкладена мідна гофрована шайба, що запобігає прориву газів.

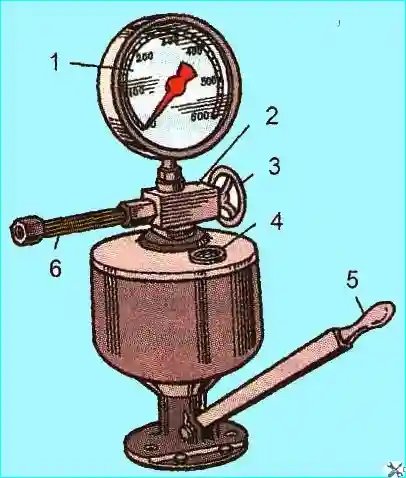

Мал. 3. Прилад для випробування та регулювання форсунки: 1 - манометр; 2 – запірний клапан; 3 – маховик для відключення манометра; 4 – покажчик рівня палива; 5 - ручка насоса, що підкачує; 6 - трубка високого тиску для під'єднання форсунки

Перевірка та регулювання форсунок

Через одне ТО-2 форсунки необхідно зняти з двигуна та перевірити тиск початку підйому голки та якість розпилювання палива. Найкраще цю роботу виконувати на приладі КІ-ЕЗЕЗ.

Тиск початку підйому голки має становити 200+15 кгс/см². Для регулювання форсунки на цей тиск необхідно:

- - відвернути та зняти ковпак форсунки; відпустити контргайку регулювального гвинта;

- - за допомогою важеля приладу повільно підвищувати тиск палива в порожнині форсунки і, спостерігаючи за показаннями манометра, визначити тиск початку підйому голки, при якому починається упорскування палива;

- - встановити за допомогою регулювального гвинта необхідний тиск початку підйому голки (при вкручуванні гвинта тиск підвищується, при вивертанні знижується);

- - завернути контргайку регулювального гвинта і знову перевірити тиск початку підйому голки.

Якість розпилювання палива форсункою перевіряють при переміщенні важеля приладу в темпі приблизно 70-80 ходів за хв.

Він вважається задовільним, якщо паливо впорскується в атмосферу в туманоподібному стані і рівномірно розподіляється за поперечним перерізом конуса струменя і по кожному отвору розпилювача.

Початок і кінець упорскування повинні бути чіткими.

Уприскування палива новою форсункою супроводжується характерним різким звуком.

Відсутність різкого звуку у вживаних форсунок при перевірці їх на ручному стенді не є ознакою, що визначає неякісну роботу форсунки.

Ремонт форсунок

Рис.2. Форсунка: 1 – корпус форсунки; 2 - гайка розпилювача; 3 - розпилювач; 4 - голка розпилювача; 5 – ущільнювальна шайба; 6 – штифт; 7 – штанга; 8 – тарілка пружини; 9 – пружина; 10 - регулювальний гвинт; 11 – гайка пружини; 12 - контргайка регулювального гвинта; 13 – ковпак; 14 - шайба ущільнювача; 15 – штуцер; 16 – втулка; 17 - фільтр; 18 - ущільнювач штуцера

Форсунку потрібно розбирати на пристрої так:

- - відвернути ковпак 13 форсунки;

- - послабити контргайку 12 і вивернути до упору регулювальний гвинт 10;

- - вивернути гайку 11 пружини, вийняти пружину 9 і штангу 7 форсунки;

- - відвернути гайку 2 розпилювача; зняти розпилювач 3, оберігши голку 4 розпилювача від випадання, щоб уникнути поломок фіксуючих штифтів 6 знімати гайку розпилювача, не відвернувши попередньо регулювальний гвинт 10 і гайку 11 пружини, не дозволяється;

- - вивернути штуцер 15 форсунки.

Деталі форсунки необхідно очистити від нагару та промити в гасі.

Нагар із зовнішньої поверхні розпилювача очищають латунною щіткою, а соплові отвори прочищають сталевим дротом діаметром 0,3 мм.

Підводні канали розпилювача очищають вручну свердлом діаметром 2 мм.

Внутрішні порожнини розпилювача очищають від нагару латунними скребками, гострий кінець голки латунною щіткою.

Застосовувати для очищення розпилювача гострі та тверді предмети, наждачний папір або ганчір'я не можна.

Стану розпилювача форсунки слід приділити особливу увагу.

Перевірка його основних параметрів проводиться на форсунці в зборі, але перед встановленням на форсунку слід перевірити стан поверхні голки та корпусу розпилювача.

Корпус розпилювача зі слідами оплавлення носика і з помітним збільшенням і еліптичністю соплових отворів бракують.

Ризики та сліди зносу на торцевій поверхні корпусу розпилювача видаляють притиранням на плитах та доведенням до дзеркального блиску.

За наявності матових плям або слідів перегріву на поверхні направляючої частини голки, а також рисок та подряпин розпилювач замінюють новим.

Голка розпилювача повинна переміщатися плавно, без заїдань і прихоплювань.

Голка (після ретельного миття деталей розпилювача в гасі та мастила чистим дизельним паливом), висунута на ⅓ довжини напрямної поверхні з корпусу при куті нахилу осі розпилювача 45 °, плавно, без заїдань повинна опускатися до упору під дією власної ваги.

Корпус форсунки може мати такі дефекти: ризики, подряпини та сліди корозії на торцевій поверхні з боку розпилювача, порушення різьбових з'єднань, механічні пошкодження та забруднення паливних каналів.

За наявності рисок, подряпин та слідів корозії на торцевій поверхні корпус форсунки замінюють.

Корпус із пошкодженим різьбленням або з грубими механічними пошкодженнями також замінюють.

Отвори та канали в корпусі прочищають у ванночці з гасом волосяними йоржами, а зовнішні поверхні прочищають м'якими металевими щітками.

Штуцер, ковпак, гайки пружини та розпилювача, що мають зім'яті або зірвані нитки різьблення, замінюють.

Фільтри форсунок рекомендується продувати стисненим повітрям під тиском 5-7 кгс/см² у напрямку протилежному потоку палива.

Складання форсунки проводиться в послідовності, зворотній розбиранні. При цьому необхідно звернути увагу на таке:

- - перед збиранням всі деталі форсунки повинні бути ретельно промиті в чистій гасі та змащені профільтрованим дизельним паливом;

- - встановлення розпилювача до встановлення пружини форсунки;

- - затягування гайки розпилювача при встановленні розпилювача в зборі на корпус форсунки проводити моментом 7-8 кгсм;

при навертанні гайки розпилювач розгорнути проти напряму нагвинчування гайки до упору в фіксуючі штифти і, притримуючи його в цьому положенні, повернути гайку рукою, після чого остаточно затягнути.

- - Після затягування гайки перевірити легкість переміщення голки: при струшуванні форсунки повинні бути чутні удари голки розпилювача об корпус форсунки;

- - затягування штуцера при встановленні в корпус форсунки проводити з додатком моменту 8-10-кгс м, затягування гайки пружини - 10 -12 кгсм; затягування ковпака форсунки — 8-10 кгсм.

Форсунки, на які встановлені розпилювачі, що були в експлуатації, повинні бути піддані випробуванням на щільність у з'єднанні голка-корпус розпилювача, на герметичність конусів та якість розпилювання палива.

Щільність перевіряють при затягуванні пружини форсунки до появи початку упорскування 300 кгс/см².

Час падіння тиску від 280 до 230 кгс/см² має бути не менше 2 с, в'язкість 1,4-1,5 ум. од. при температурі палива в період випробувань 18-22 °С.

Підтікання палива за ущільнюючим конусом та просочування по різьбленні гайки розпилювача не допускаються.

Після перевірки на щільність слід встановити номінальний тиск початку упорскування, що дорівнює 200 +15 кгс/см², перевірити герметичність запірного конуса та якість розпилювання форсункою палива.

Герметичність запірного конуса розпилювача визначається ступенем зволоження носика розпилювача при підтримці тиску у форсунці на 10 кгс/см² нижче тиску початку упорскування протягом 1 хв.

Розпилювач непридатний для подальшої експлуатації при утворенні та відриві від носика 3 краплі на хв.

Якість розпилювання палива перевіряється при 90 — 120 упорскуваннях за хвилину та номінальній подачі палива.

Розпилене паливо має бути в туманоподібному стані.

При недотриманні зазначених умов розпилювач з форсунки повинен бути знятий та очищений від нагару або замінений новим.

Форсунки, на які встановлені розпилювачі, взяті із запасних частин, повинні пройти приробіток на спеціальному стенді.

Випробування проводяться на профільтрованому літньому дизельному паливі при тиску впорскування 185 кгс/см².

Тиск упорскування регулюється гвинтом 10, при вкручуванні якого тиск підвищується, при викручуванні — зменшується.

Після регулювання гвинт має бути надійно застопорений контргайкою.

Приробіток форсунок проводиться протягом 20 хв з підключенням їх до ТНВЛ.

Насос стенда повинен бути відрегульований на циклову подачу 120 мм³ при частоті обертання кулачкового валу 1050 хв, рейку насоса необхідно закріпити у незмінному положенні.

Після закінчення приробіткових випробувань форсунку слід контролювати на щільність, якість розпилювання палива та герметичність.

Після встановлення величини тиску початку упорскування палива 200 +15 кгс/см² , необхідно перевірити якість розпилювання палива;

Початок та кінець упорскування повинні бути чіткими та супроводжуватися різким звуком.

Пропуск палива через запірний конус голки при тиску до 185 кгс/см² не допускається.

При подальшому безперервному підвищенні тиску до упорскування допускається поява краплі, що не відривається від носика розпилювача.