Паливний насос високого тиску (ТНВД) плунжерного типу, що приводиться в дію від розподільного валу через шестерню приводу паливного насоса

Насос має вісім насосних секцій, об'єднаних у загальному алюмінієвому корпусі 10 із приводом їх від загального кулачкового валика 16.

Разом з насосом високого тиску в цьому агрегаті об'єднані муфта автоматичного випередження упорскування, яка закріплена на передньому кінці кулачкового валика, регулятор частоти обертання, розміщений в корпусі 12, і насос 13, що паливо підкачує.

Основним робочим елементом кожної насосної секції є плунжерна пара, що подає паливо до форсунки і складається з плунжера 46 та втулки 52.

рис.1.Паливний насос високого тиску: 1 - автоматична муфта випередження упорскування палива; 2 – кільцева гайка; 3 – пружинна шайба; 4 – кришка підшипника; 5 – втулка; 6 - обмежувальний гвинт; 7 - кільце ущільнювача; 8 – рейка; перепускний клапан; 10 - корпус; 11 - ручний насос, що підкачує; 12 - корпус регулятора числа обертів; 13 - насос, що підкачує; 14 – нижня кришка; 15 – прокладка кришки; 16 – кулачковий вал; 17 – шайба; 18 - роликовий конічний підшипник; 19 - кільце ущільнювача; 20 - сальник; 21 - регулювальні прокладки; 22 - опора кулачкового валу; 23 – прокладка кришки; 24 - бічна кришка; 25 - гвинти кріплення кришки; 26 - верхня тарілка пружини штовхача; 27 - стяжний гвинт; 28 - настановний гвинт втулки плунжера; 29 - вкрутка корпусу; 30 – пробка для випуску повітря; 31 – штуцер; 32 - стяжний болт; 33 – сухар штуцера; 34 - упор клапана; 35 - ущільнювальна шайба; 36 - ковпачкова гайка; 37 - сполучний ніпель; 38 - пружина нагнітального клапана; 39 - нагнітальний клапан; 40 – прокладка; 41 - сідло нагнітального клапана; 42 - втулка плунжера; 43 - зубчастий вінець; 44 - стопорний гвинт; 45 - втулка зубчастого вінця; 46 – плунжер; 47 - пружина штовхача; 48 - нижня тарілка пружини штовхача; 49 - регулювальний болт; 50 – контргайка; 51-штовхач плунжера; 52 - вісь ролика; 53 - втулка ролика; 54 - ролик штовхача; 55 - стопорний гвинт

Плунжер і втулку обробляють з високою точністю і спарюють один з одним не шляхом спільного притирання, а методом селективного (вибіркового за розміром) складання.

Підібрану на заводі плунжерну пару надалі розукомплектовувати не можна: деталі замінюють тільки комплектно.

Кожен паливний насос комплектується плунжерними парами однієї розмірної групи.

Нижня частина плунжера має два напрямні виступи, що входять у пази поворотної втулки 45, встановленої на втулці плунжера.

На поворотній втулці стяжним гвинтом закріплений зубчастий вінець 43, що знаходиться в зачепленні з рейкою 8 паливного насоса.

Ця рейка пересувається регулятором; при цьому одночасно повертаються всі поворотні втулки, а отже плунжери у втулках всіх восьми насосних секцій. Таким чином змінюється кількість палива, що подається.

Необхідне положення рейки по відношенню до зубчастого вінця визначається стопорним гвинтом, що входить у поздовжній паз рейки.

Кутовим зміщенням поворотної втулки 45 щодо зубчастого вінця 43 при ослабленому гвинті 44 регулюється подача палива кожною секцією насоса.

Під дією пружини 47 плунжер нижньою головкою через верхню тарілку 28 пружини встановлена в нижню тарілку 48, встановлену в нижню тарілку 48, встановлену в нижню тарілку 48, встановлену в нижню тарілку 48, встановлену в нижню тарілку 48>

Товкач роликом 54 притискається до кулачка валика 16 і від повороту фіксується віссю 52 ролика, виступи якої входять у пази на розточках корпусу насоса. Ролик штовхача має плаваючу втулку.

Під дією кулачка валика 16 насоса та пружини 47 плунжер здійснює у втулці зворотно-поступальний рух.

Регулювальний болт 49, повернений у штовхач, стопориться контргайкою 50 і служить для регулювання початку подачі палива.

На верхньому торці втулки 42 плунжера встановлений нагнітальний клапан 39. Притискається до сідла 41 пружиною 38.

Нагнітальний клапан служить для роз'єднання нагнітального та всмоктуючого трубопроводів під час плунжера вниз.

Нагнітальні клапани так само, як і плунжерні пари, за гідравлічною щільністю поділяються на дві групи.

Паливні насоси комплектують нагнітальними клапанами лише однієї групи.

Розкомплектування пари клапан — сідло в процесі експлуатації неприпустиме так само, як і плунжерної пари.

Восьове переміщення кулачкового валика 16 у підшипниках допускається в межах 0.01-0,07 мм.

Для усунення зайвого переміщення валика служить набір регулювальних прокладок 21.

Рейка 8 паливного насоса переміщається у напрямних втулках, запресованих у корпус насоса.

Кінець рейки, що виступає з насоса, захищений втулкою 5, в яку вкручений гвинт 6, що обмежує потужність двигуна під час обкатки. Цей гвинт закінчений дротом і опломбований.

У верхній частині корпусу насоса є канали для підведення та відведення палива, якими воно надходить до плунжерних пар.

Надлишкова кількість палива відводиться через перепускний клапан 9.

Паливо, що подається насосом, що підкачує, надходить через вхідний отвір у втулці плунжера в надплунжерний простір.

Під час руху плунжера вгору паливо спочатку перетікає назад у паливний канал до тих пір, поки верхня кромка торця плунжера не перекриє вхідний отвір.

Паливо починає стискатися, і при тиску 10-18 кгс/см² нагнітальний клапан, долаючи опір пружини, піднімається, а паливо надходить у паливопровід високого тиску до форсунки.

При подальшому русі плунжера 46 вгору тиск у паливопроводі зростає і при досягненні величини 200 кгс/см² відбувається упорскування палива форсункою в камеру згоряння.

Продовжуючи рухатися вгору, плунжер своєю гвинтовою кромкою відкриває вихідний отвір у втулці, з'єднаний з відвідним каналом.

У міру відкриття вихідного отвору тиск палива над плунжером різко зменшується, а нагнітальний клапан під дією пружини починає закриватися.

Під час руху плунжера вниз під дією пружини штовхача надплунжерний простір заповнюється паливом і процес повторюється.

Кількість палива, що подається кожною секцією за один хід плунжера, визначається довжиною ходу нагнітання.

Довжина ходу нагнітання змінюється поворотом плунжера щодо його втулки, тобто зміною положення гвинтової відсічної кромки плунжера щодо вихідного отвору втулки.

Таким чином, дозування кількості палива, що подається, здійснюється зміною не початку, а кінця подачі палива.

Ремонт ТНВД

Перш ніж приступити до перевірки, насос необхідно ретельно промити, дотримуючись наступної послідовності:

- - піддати миття всі зовнішні поверхні до повного видалення бруду;

- - відкрутивши гвинти, зняти бічну та нижню кришки насоса, а також кришку регулятора з усіма деталями, що знаходяться в ній;

- - розкриті внутрішні порожнини піддати ретельній мийці.

Мийку рекомендується проводити в призначеній для цього установці за допомогою спеціальних миючих розчинів (підігрітих до температури 70-90 °С) наступного складу:

- - для корпусу насоса

- сода кальцинована 0,1-0,2%

- біхромат натрію 0,05-0,1%

- 2 - для інших деталей із кольорових металів (латунь, бронза, алюміній)

- емульсол - 3,5%

- рідке скло - 0,15%

- 3 - для сталевих та чавунних деталей

- тринатрійфосфат – 1,0-1,5%

- нітрат натрію – 0,5-1,0%

- триетаноламін – 1,0 -2,0%

Через розкриті порожнини уважно оглядають стан деталей.

Деталі, які мають поломки, викрашування та місцеві вироблення, підлягають заміні або відновленню.

Особливу увагу звертають на стан пружин штовхачів.

На пружині регулятора не повинно бути зношування в місцях її зачеплення з важелями, а на торці муфти регулятора — виробок (у вигляді радіальних канавок) від роликів вантажів.

Перевіряють стан підшипників та опори кулачкового валу, а також підшипників регулятора частоти обертання.

Крім того, слід перевірити плавність руху рейки при одночасному провертанні кулачкового валу насоса, а також легкість переміщення вантажів, важеля регулятора та скоби куліси.

Необхідно перевірити та у разі потреби відрегулювати люфт кулачкового валу видаленням відповідної кількості прокладок з-під передньої кришки, як описано нижче.

Перевіряють величину зазору в зачепленні "рейка насоса - зубчастий вінець"; при нерухомому зубчастому вінці хід рейки не повинен перевищувати 0,25 мм.

Після проведення контрольного огляду та усунення помічених недоліків порожнини кулачкового валу, пружин штовхачів та регулятора промивають чистою гасом та проводять складання агрегату.

Після заливки в порожнині кулачкового валу, регулятор а та муфти випередження упорскування необхідної кількості олії приступають до визначення технічного стану агрегату, для чого ТНВД встановлюють на регулювальний стенд.

Основним критерієм, що визначає технічний стан паливного насоса, є величина зношування плунжерних пар.

Оцінку придатності плунжерних пар до подальшої експлуатації слід проводити за величиною забезпечення максимально можливої пускової подачі палива.

Величина максимальної подачі палива, яку можна отримати за рахунок розвороту плунжера (зубчастого вінця) щодо втулки, повинна бути не менше 180 мм³/цикл при 80 хв¹ кулачкового валу насоса.

У разі незабезпечення у зазначеної вимоги слід замінити плунжерні пари з наступним регулюванням насоса.

Герметичність нагнітальних клапанів перевіряють методом опресування їх профільтрованим дизельним паливом через підвідний канал насоса під тиском 1,7-2,0 кгс/см² при положенні рейки, що відповідає вимкненій подачі.

Перевірка проводиться протягом 2 хв, текти палива із сполучних ніпелів не допускається.

При виявленні несправностей проводять розбирання насоса в об'ємі, необхідному за умовами ремонту, з більш ретельним обстеженням стану деталей та вузлів.

Для якісного проведення ремонту велике значення має правильне визначення обсягу робіт з розбирання насоса.

Розбирати та збирати насос (див. мал. 1) рекомендується на пристосуванні, що унеможливлює деформацію корпусу та захищає його від пошкоджень.

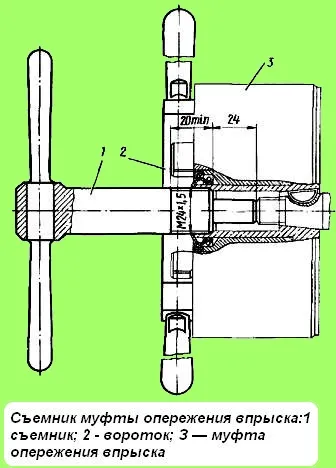

рис.2. Знімач муфти випередження: 1 - знімач;

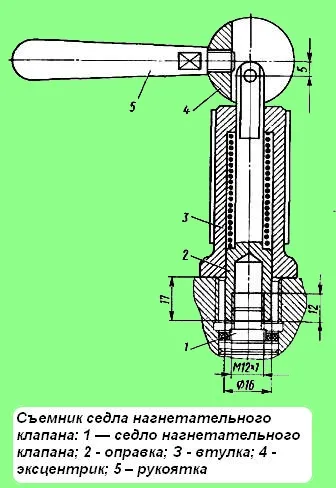

рис.3. Знімач сідла нагнітального клапана: 1 - сідло нагнітального клапана;

Послідовність розбирання така:

- - спеціальним ключем відвернути гайку 2 кріплення автоматичної муфти і зняти муфту 1 знімачом, показаним на рис.

- - відвернути три болта кріплення паливопідкачувального насоса та зняти насос та бічну кришку 24;

- - відвернути ковпачкові гайки 36, зняти сполучні ніпелі 37 і сухарі 33;

- - вивернути штуцера 31 і вийняти упори клапанів із пружинами 38 нагнітальних клапанів;

- - за допомогою знімника, зображеного на рис. 3, вийняти з корпусу насоса сідла з клапанами нагнітання;

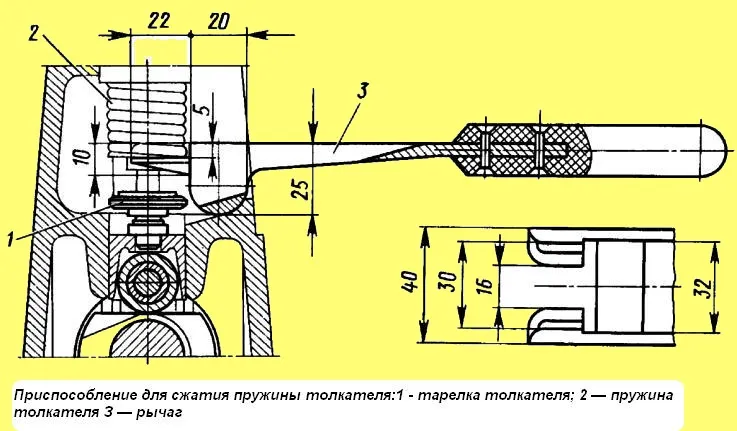

- - за допомогою спеціального пристрою, показаного на рис. 4, стиснути пружини штовхачів і пінцетом вийняти нижні тарілки пружин штовхачів;

- - викрутити настановні гвинти 28 втулок плунжерів і вийняти плунжерні пари з корпусу насоса;

- - злегка стиснути пружини 47 і вийняти їх із корпусу разом з верхніми тарілками 26, втулками 45 зубчастих вінців і зубчастими вінцями 43;

- - вийняти штовхачі 51 з напрямних у корпусі насоса.

Для збереження заводського комплектування розбирання насосних секцій рекомендується проводити, дотримуючись закріплення комплектуючих деталей за секціями.

Не допускається розкомплектування плунжерних пар, деталей нагнітальних клапанів, а також верхньої та нижньої половин проміжної опори кулачкового валу.

Для зняття кулачкового валу насоса необхідно додатково:

- - розібрати корпус регулятора

- - відвернути стопорний гвинт опори кулачкового валу, випресувати шпонки з обох кінців кулачкового валу;

- - відвернути гвинти кріплення кришки переднього підшипника, зняти кришку 4 та вийняти кулачковий вал 16 у зборі з внутрішніми обоймами підшипників та сепараторами;

- - перевірити стан сальників та підшипників кулачкового валу, при необхідності випресувати для заміни сальники та за допомогою знімника спресувати підшипники.

Перевірка технічного стану деталей насоса

Через лупу оглядають стан деталей нагнітального клапана.

Ризики та подряпини на конусних притертих поверхнях, а також кільцеві виробки не допускаються.

Ризики та сліди корозії на торцевій поверхні сідла можна усунути притиранням сідла на притиральних плитах.

При наявності на запірному конусі клапана або на фасці сідла матових плям або рисок невеликої глибини допускається їх взаємне притирання із застосуванням пасти тонкої зернистості.

При виявленні глибоких поздовжніх рисок на робочій поверхні розвантажувального пояска клапана або конуса клапан та сідло замінюють у комплекті.

Після огляду та усунення виявлених дефектів деталі клапана ретельно промивають гасом.

Клапан, змащений чистим дизельним паливом, повинен вільно сідати на ущільнюючий конус під дією власної ваги з будь-якого положення по висоті та куту повороту щодо сідла.

Опір при переміщенні клапана в сідлі та прихоплення не допускаються.

Щільність клапана по конусу перевіряють повітрям, що притискає клапан до сідла під тиском 5-6 кгс/см².

Перевірити слід, повертаючи клапан приблизно на 120˚ при трьох положеннях щодо сідла.

У кожному положенні нагнітальний клапан витримують під тиском не менше 15 с.

Пропуск повітря, який визначають виділення повітряних бульбашок при зануренні клапана в дизельне паливо, не допускається.

При недостатній герметичности конус клапана потрібно притерти по конусу сідла тонкою притиральною пастою ГОІ.

Стан кромок та циліндричної частини плунжера перевіряють за допомогою лупи.

Якщо на цих ділянках поверхні виявлено глибокі подряпини, матові плями або сколи, то плунжерну пару замінюють.

Під час огляду втулки плунжера необхідно звернути увагу на її торець.

Дряпини та сліди корозії на торці втулки можна усунути притиранням торця на притиральних плитах.

Після огляду та усунення виявлених дефектів проводять попередню перевірку плунжерної пари, для цього деталі пари ретельно промивають гасом та змащують чистим дизельним паливом.

Плунжер, висунутий із втулки на 20 - 25 мм, у вертикальному положенні повинен плавно опускатися у втулці під дією власної ваги по всій довжині ходу при різних кутах повороту плунжера у втулці.

Місцеві опори та прихоплення під час переміщення плунжера у втулці не допускаються.

Затем плунжерну пару відчувають на її працездатність, т.е. е. на забезпечення нею зазначеної вище величини максимально можливої пускової подачі палива.

За наявності тріщин і зривів основних різьблень (наприклад, під штуцер насоса) корпус замінюють.

Тлумач встановлюють в отвір корпусу насоса з вихідним зазором 0,020-0,063 мм.

При зносі деталей зазор не повинен перевищувати 0,2 мм.

Номінальний сумарний зазор з'єднання ролик-втулка-вісь штовхача не повинен перевищувати 0,3 мм. Замір має здійснюватися у зборі.

Кулачковий вал не повинен мати зриву різьблення і на поверхні профілю кулачків не повинно бути слідів викрашування, зношування піттингового характеру, тріщин і задир, вал не повинен мати зриву різьблення.

гранично допустимий зазор у з'єднанні вал (кулачковий) - опора (середня) не повинна перевищувати 0,18 мм, при номінальному 0,04-0,93 мм.

Зазор між рейкою та втулкою рейки не повинен перевищувати 0,24 мм. Допускається заміна втулки. Нові втулки слід запресувати на глибину 11,8-12,2 мм від торця корпусу насоса.

Після цього внутрішні діаметри втулок необхідно обробити до 14,0+0,019 мм з шорсткістю поверхні не нижче 1,24 мкм.

Соосність отворів перевіряють калібром діаметром 13,980-13,985 мм, який повинен вільно проходити через обидва отвори.

Деталі, що виконують роль ущільнення (прокладки, кільця ущільнювачів, шайби, сальники і т д.). замінюють.

Послідовність збирання така:

- - встановити на вал проміжну опору та напресувати передній та задній роликопідшипники без зовнішніх обойм;

- - кожен підшипник повинен упиратися в бурт валу потовщеною частиною внутрішньої обойми;

- - запресувати в передню кришку та корпус регулятора сальники врівень з торцевими поверхнями;

- - привернути до корпусу паливного насоса корпус регулятора, попередньо змастивши поверхні, що сполучаються пастою герметик, і за допомогою оправки, що оберігає сальник від пошкодження, - встановити кулачковий вал у зборі;

- - повернути стопорний гвинт опори;

- - зачеканити гвинти кріплення корпусу регулятора та гвинт опори;

встановити передню кришку, оберігаючи від пошкодження шпоночним пазом робочу кромку сальника;

- - при туго затягнутих гвинтах кришки підшипника кулачковий вал повинен повертатися від руки без відчутних заїдань і поштовхів, при цьому осьовий люфт валу під зусиллям 5- 6 кгс повинен бути в межах 0,01-0,07 мм, при необхідності він може регулюватися 1 . кришки;

- - гвинти кріплення корпусу та передньої кришки зачеканити;

- - встановити штовхачі, висота штовхача у зборі з гвинтом має бути 37,3-37,5 мм;

- - встановити в корпус вінець із втулкою зубчастого вінця, верхньою тарілкою та пружиною;

- - середній зуб вінця повинен знаходитися в середній западині рейки, а проріз вінця та отвір під установковий гвинт у корпусі насоса повинні лежати в одній площині;

- - встановити плунжерну пару і затягнути гвинт втулки плунжера;

- - при установці пари виступ плунжера, позначений ризиком, повинен бути звернений у бік паза втулки плунжера під гвинт.

Після затяжки гвинта рейка повинна мати хід не менше 25 мм і переміщатися легко, без відчутних труднощів;

Рис.4. Пристрій для стиснення пружини штовхача: 1 – тарілка штовхача; 2 – пружина штовхача; 3 - важіль

- - за допомогою пристосування (див. рис. 4) стиснути пружину та вставити нижню тарілку пружини, перевірити запас ходу плунжера, який при крайньому верхньому положенні штовхача має бути не менше 0,6 мм;

- - встановити нагнітальний клапан, штуцер та за допомогою тарованого ключа затягнути його з додатком моменту 10-2 кгс-м;

- - після затягування кождого штуцера перевірити легкість переміщення рейки та величини вільного ходу рейки, яка за нерухомого зубчастого вінця повинна бути не більше 0,25 мм;

- - встановити насос, що підкачує, нижню і бічну кришки, сполучні ніпелі, ковпачкові гайки. Поставити і затягнути сухарі, що контролюють.