Die Hochdruck-Kraftstoffpumpe (HPFP) ist eine Kolbenpumpe und wird von der Nockenwelle über das Antriebsrad der Kraftstoffpumpe angetrieben.

Die Pumpe besteht aus acht Pumpenabschnitten, die in einem gemeinsamen Aluminiumgehäuse 10 zusammengefasst sind und von einer gemeinsamen Nockenwelle 16 angetrieben werden.

Zusammen mit der Hochdruckpumpe umfasst diese Einheit eine automatische Einspritzkupplung, die am vorderen Ende der Nockenwelle befestigt ist, einen Drehzahlregler im Gehäuse 12 und eine Kraftstoffvorpumpe 13.

Das Hauptarbeitselement jedes Pumpenabschnitts ist ein Kolbenpaar, das den Injektor mit Kraftstoff versorgt und aus einem Kolben 46 und einer Hülse 52 besteht.

Abb. 1. Hochdruck-Kraftstoffpumpe: 1 - Kupplung für automatische Einspritzverstellung; 2 - Ringmutter; 3 - Federscheibe; 4 - Lagerdeckel; 5 - Hülse; 6 - Begrenzungsschraube; 7 - Dichtring; 8 - Zahnstange; Bypassventil; 10 - Gehäuse; 11 - Manuelle Ansaugpumpe; 12 - Gehäuse des Drehzahlreglers; 13 - Ansaugpumpe; 14 - Unterer Deckel; 15 - Deckeldichtung; 16 - Nockenwelle; 17 - Unterlegscheibe; 18 - Kegelrollenlager; 19 - Dichtring; 20 - Wellendichtring; 21 - Einstellscheiben; 22 - Nockenwellenträger; 23 - Deckeldichtung; 24 - Seitendeckel; 25 - Deckelbefestigungsschrauben; 26 - Obere Platte der Stößelfeder; 27 - Spannschraube; 28 - Einstellschraube der Kolbenhülse; 29 - Gehäuseeinsatz; 30 - Entlüftungsschraube; 31 - Nippel; 32 - Spannschraube; 33 - Nippelknacker; 34 - Ventilanschlag; 35 - Dichtscheibe; 36 - Hutmutter; 37 - Anschlussnippel; 38 - Auslassventilfeder; 39 - Auslassventil; 40 - Dichtung; 41 - Auslassventilsitz; 42 - Kolbenhülse; 43 - Zahnkranz; 44 - Feststellschraube; 45 - Hohlradhülse; 46 - Kolben; 47 - Drückerfeder; 48 - Untere Platte der Drückerfeder; 49 - Einstellschraube; 50 - Kontermutter; 51 - Kolbendrücker; 52 - Rollenachse; 53 - Rollenhülse; 54 - Drückerrolle; 55 - Feststellschraube

Kolben und Buchse werden hochpräzise gefertigt und nicht durch Läppen, sondern durch selektive (größenselektive) Montage miteinander verbunden.

Das im Werk ausgewählte Kolbenpaar kann später nicht mehr zerlegt werden: Teile werden nur als Set ausgetauscht.

Jede Kraftstoffpumpe ist mit Kolbenpaaren der gleichen Größengruppe ausgestattet.

Der untere Teil des Kolbens verfügt über zwei Führungsnasen, die in die Nuten der auf der Kolbenbuchse montierten Drehbuchse 45 eingreifen.

Ein Zahnring 43 ist mit einer Spannschraube an der Drehbuchse befestigt und greift in die Zahnstange 8 der Kraftstoffpumpe ein.

Diese Zahnstange wird vom Regler bewegt. Gleichzeitig drehen sich alle Drehbuchsen und damit auch die Kolben in den Buchsen aller acht Pumpenabschnitte. Dadurch wird die zugeführte Kraftstoffmenge verändert.

Die gewünschte Position der Zahnstange zum Zahnkranz wird durch das Einführen der Feststellschraube in die Längsnut der Zahnstange bestimmt.

Die Winkelverschiebung der Drehhülse 45 zum Zahnkranz 43 bei gelöster Schraube 44 reguliert die Kraftstoffzufuhr der einzelnen Pumpenabschnitte.

Unter der Wirkung der Feder 47 wird der Kolben mit seinem unteren Kopf durch die obere Platte 26 der Stößelfeder fest gegen den Kopf der in den Kolbenstößel 51 eingeschraubten Einstellschraube 49 gedrückt. Das andere Ende der Feder 47 stützt sich an der unteren Platte 48 ab, die in der Ringnut des Pumpenkörpers sitzt.

Der Stößel wird durch die Rolle 54 gegen den Nocken der Welle 16 gedrückt und durch die Rollenachse 52 gegen Drehung gesichert, deren Vorsprünge in Nuten in den Bohrungen des Pumpenkörpers eingreifen. Die Kolbenrolle ist in einer Gleithülse gelagert.

Unter der Wirkung des Nockens der Pumpenwelle 16 und der Feder 47 führt der Kolben in der Hülse eine Hin- und Herbewegung aus.

Die in den Kolben eingeschraubte Einstellschraube 49 wird durch eine Kontermutter 50 gesichert und dient zur Regulierung des Beginns der Kraftstoffzufuhr.

Am oberen Ende der Kolbenhülse 42 ist ein Druckventil 39 angebracht. Wird durch die Feder 38 gegen den Sitz 41 gedrückt.

Das Druckventil dient zum Trennen der Druck- und Saugleitung, wenn sich der Kolben nach unten bewegt.

Druckventile werden wie Kolbenpaare entsprechend ihrer hydraulischen Dichte in zwei Gruppen unterteilt.

Kraftstoffpumpen sind nur mit Druckventilen einer Gruppe ausgestattet.

Eine Demontage des Ventil-Sitz-Paares während des Betriebs ist ebenso wie beim Kolbenpaar nicht zulässig.

Die axiale Bewegung der Nockenwelle 16 in den Lagern ist innerhalb von 0,01–0,07 mm zulässig.

Ein Satz Einstellbuchsen 21 verhindert eine übermäßige Bewegung der Welle.

Die Zahnstange 8 der Kraftstoffpumpe bewegt sich in Führungsbuchsen, die in das Pumpengehäuse eingepresst sind a.

Das aus der Pumpe herausragende Ende der Zahnstange ist durch eine Hülse 5 geschützt, in die eine Schraube 6 eingeschraubt ist, die die Motorleistung beim Einlaufen begrenzt. Diese Schraube ist mit Draht gesichert und versiegelt.

Der obere Teil des Pumpenkörpers verfügt über Kanäle für die Kraftstoffzufuhr und -abfuhr, über die der Kraftstoff den Kolbenpaaren zugeführt wird.

Überschüssiger Kraftstoff wird über das Bypassventil 9 abgelassen.

Der von der Druckerhöhungspumpe geförderte Kraftstoff gelangt durch die Einlassöffnung in der Kolbenhülse in den Raum oberhalb des Kolbens.

Beim Aufwärtsbewegen des Kolbens fließt der Kraftstoff zunächst in den Kraftstoffzufuhrkanal zurück, bis die Oberkante des Kolbenendes die Einlassöffnung verschließt.

Der Kraftstoff beginnt zu komprimieren, und bei einem Druck von 10–18 kgf/cm² hebt sich das Auslassventil gegen den Federwiderstand, und der Kraftstoff gelangt in die Hochdruckleitung zum Injektor.

Beim weiteren Aufwärtsbewegen des Kolbens 46 steigt der Druck in der Kraftstoffleitung an, und wenn er 200 kgf/cm² erreicht, wird der Kraftstoff eingespritzt. Der Injektor befördert Kraftstoff in den Brennraum.

Der Kolben bewegt sich weiter nach oben und öffnet mit seiner spiralförmigen Kante die Auslassöffnung in der Hülse, die mit dem Abzweigkanal verbunden ist.

Mit dem Öffnen der Auslassöffnung sinkt der Kraftstoffdruck über dem Kolben stark ab, und das Auslassventil beginnt sich unter der Wirkung der Feder zu schließen.

Beim Abwärtsbewegen des Kolbens füllt sich unter der Wirkung der Druckfeder der Raum über dem Kolben mit Kraftstoff, und der Vorgang wiederholt sich.

Die von jedem Abschnitt pro Kolbenhub geförderte Kraftstoffmenge wird durch die Länge des Einspritzhubs bestimmt.

Die Länge des Einspritzhubs wird durch Drehen des Kolbens relativ zur Hülse verändert, d. h. durch Verändern der Position der spiralförmigen Abschneidekante des Kolbens relativ zum Auslass der Hülse.

Die Dosierung der zugeführten Kraftstoffmenge erfolgt somit nicht durch Verändern des Beginns, sondern des Endes des Kraftstoffeinspritzvorgangs. Versorgung.

Reparatur der Hochdruck-Kraftstoffpumpe

Vor Beginn der Inspektion muss die Pumpe gründlich gereinigt werden. Beachten Sie dabei die folgende Reihenfolge:

- – Reinigen Sie alle Außenflächen, bis der Schmutz vollständig entfernt ist.

- – Lösen Sie die Schrauben und entfernen Sie die seitlichen und unteren Abdeckungen der Pumpe sowie den Reglerdeckel mit allen darin befindlichen Teilen.

- – Reinigen Sie die geöffneten Innenräume gründlich.

Es wird empfohlen, die Reinigung in einer dafür vorgesehenen Anlage mit speziellen Reinigungslösungen (erhitzt auf 70–90 °C) folgender Zusammensetzung durchzuführen:

- – für das Pumpengehäuse

- Soda kalziniert 0,1–0,2 %

- Natriumdichromat 0,05–0,1 %

- 2 – für andere Teile aus Nichteisenmetallen (Messing, Bronze, Aluminium)

- Emulsol – 3,5 %

- Flüssigglas – 0,15 %

- 3 – für Stahl- und Gusseisenteile

- Trinatriumphosphat – 1,0–1,5 %

- Natriumnitrat – 0,5–1,0 %

- Triethanolamin – 1,0–2,0 %

Der Zustand der Teile wird durch die geöffneten Hohlräume sorgfältig geprüft.

Teile mit Brüchen, Absplitterungen und lokalem Verschleiß werden ersetzt oder restauriert.

Besondere Aufmerksamkeit gilt den Zustand der Stößelfedern.

Die Reglerfeder darf an den Hebeln keinen Verschleiß aufweisen, und auch die Gewichtsrollen am Ende der Reglerkupplung dürfen keine Abnutzungserscheinungen (in Form von radialen Rillen) aufweisen.

Überprüfen Sie den Zustand der Lager und der Nockenwellenhalterung sowie der Lager des Drehzahlreglers.

Außerdem sollten Sie die Leichtgängigkeit der Zahnstange bei gleichzeitiger Drehung der Pumpennockenwelle sowie die Leichtgängigkeit der Gewichte, des Reglerhebels und der Gestängehalterung prüfen.

Das Spiel der Nockenwelle muss durch Entfernen der entsprechenden Anzahl von Unterlegscheiben unter der Frontabdeckung wie unten beschrieben geprüft und gegebenenfalls eingestellt werden.

Überprüfen Sie das Spiel im Eingriffsbereich zwischen Pumpenzahnstange und Zahnkranz. Bei feststehendem Zahnkranz sollte der Zahnstangenhub 0,25 mm nicht überschreiten.

Nach einer Kontrollprüfung und Beseitigung der festgestellten Mängel werden Nockenwellenhohlraum, Druckfedern und Regler mit sauberem Kerosin gespült und die Einheit zusammengebaut.

Nachdem die erforderliche Ölmenge in die Hohlräume von Nockenwelle, Regler und Einspritzkupplung eingefüllt wurde, wird der technische Zustand der Einheit ermittelt, für die die Hochdruck-Kraftstoffpumpe auf einem Einstellständer montiert wird.

Das Hauptkriterium für den technischen Zustand der Kraftstoffpumpe ist der Verschleißgrad der Kolbenpaare.

Die Beurteilung der Eignung der Kolbenpaare für den weiteren Betrieb sollte anhand der maximal möglichen Startkraftstoffzufuhr erfolgen.

Die maximale Startkraftstoffzufuhr, die durch Drehen des Kolbens (Zahnkranzes) relativ zur Hülse erreicht werden kann, sollte mindestens 180 mm³/Hub bei 80 min¹ betragen. der Pumpennockenwelle.

Sollte keine Falls die angegebene Anforderung nicht erfüllt ist, sollten die Kolbenpaare ausgetauscht und die Pumpe anschließend eingestellt werden.

Die Dichtheit der Auslassventile wird geprüft, indem sie mit gefiltertem Dieselkraftstoff unter einem Druck von 1,7–2,0 kgf/cm² durch den Pumpenzufuhrkanal gepresst werden, wobei die Zahnstangenposition der abgeschalteten Versorgung entspricht.

Die Prüfung dauert 2 Minuten. Kraftstofflecks an den Anschlussnippeln sind nicht zulässig.

Bei festgestellten Mängeln wird die Pumpe im erforderlichen Umfang zerlegt, wobei der Zustand der Teile und Baugruppen genauer geprüft wird.

Für eine qualitativ hochwertige Reparatur ist es von großer Bedeutung, den Arbeitsumfang für die Demontage der Pumpe korrekt zu bestimmen. Es wird nicht empfohlen, Baugruppen wie den Kolbenschieber zu zerlegen.

Es wird empfohlen, die Pumpe (siehe Abb. 1) auf einer Vorrichtung zu zerlegen und zu montieren, die eine Verformung des Gehäuses verhindert und es vor Beschädigungen schützt.

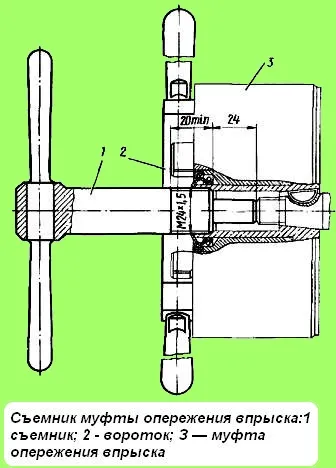

Abb. 2. Abzieher für Einspritzverstellungskupplung: 1 - Abzieher; 2 - Ratsche; 3 - Einspritzverstellungskupplung

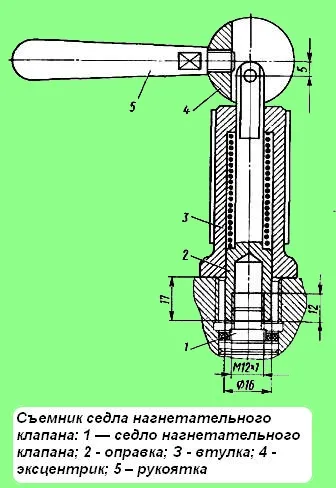

Abb. 3. Abzieher des Auslassventilsitzes: 1 - Sitz des Auslassventils; 2 - Dorn; 3 - Hülse; 4 - Exzenter; 5 - Griff

Die Demontage erfolgt wie folgt:

- – Mit einem Spezialschlüssel die Mutter 2 der automatischen Kupplungsbefestigung lösen und die Kupplung 1 mit dem in Abb. 2 gezeigten Abzieher entfernen.

- – Die drei Befestigungsschrauben der Kraftstoffpumpe lösen und die Pumpe sowie die Seitenabdeckung 24 abnehmen.

- – Die Überwurfmuttern 36 lösen, die Anschlussnippel 37 und die Schlossknacker 33 entfernen.

- – Die Verschraubungen 31 abschrauben und die Ventilanschläge mit den Federn 38 der Auslassventile entfernen.

- – Mit dem in Abb. 3 gezeigten Abzieher die Sitze mit den Auslassventilen vom Pumpenkörper entfernen.

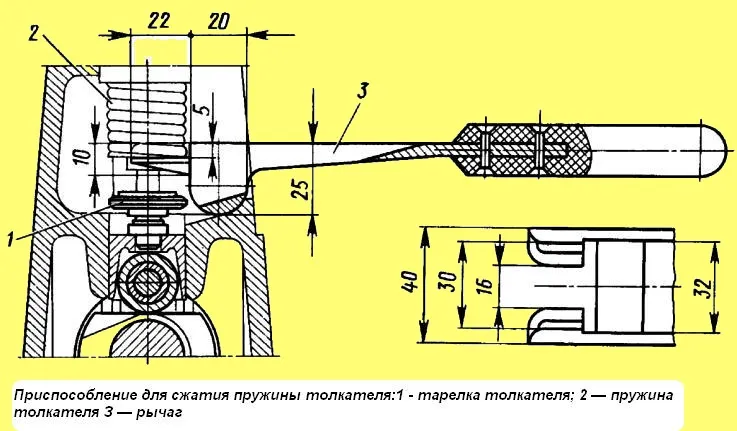

- – Mit der in Abb. 4 gezeigten Spezialvorrichtung die Stößelfedern zusammendrücken und die unteren Stößelplatten mit einer Pinzette entfernen. Federn;

- – Die Stellschrauben 28 der Kolbenbuchsen lösen und die Kolbenpaare aus dem Pumpengehäuse entfernen;

- – Die Federn 47 leicht zusammendrücken und zusammen mit den oberen Platten 26, den Buchsen 45 der Zahnkränze und den Zahnkränzen 43 aus dem Gehäuse entfernen;

- – Die Stößel 51 aus den Führungen im Pumpengehäuse entfernen.

Um die Werkskonfiguration zu erhalten, wird empfohlen, die Pumpenteile zu zerlegen und dabei die Befestigung der Komponenten an den Teilen zu beachten.

Die Demontage der Kolbenpaare, Teile der Auslassventile sowie der oberen und unteren Hälften des Zwischenlagers der Nockenwelle ist nicht zulässig.

Zum Ausbau der Pumpennockenwelle ist zusätzlich Folgendes erforderlich:

- – Den Regler zerlegen Gehäuse

- - Die Feststellschraube der Nockenwellenhalterung lösen und die Passfedern an beiden Enden der Nockenwelle herausdrücken.

- - Die Befestigungsschrauben des vorderen Lagerdeckels lösen, Deckel 4 abnehmen und die Nockenwelle 16 samt Lagerinnenringen und Distanzstücken herausnehmen.

- - Den Zustand der Dichtungen und Lager der Nockenwelle prüfen. Bei Bedarf die Dichtungen zum Austausch herausdrücken und die Lager mit einem Abzieher herausdrücken.

Prüfung des technischen Zustands der Pumpenteile

Verwenden Sie eine Lupe, um den Zustand der Auslassventilteile zu prüfen.

Risiken und Kratzer an den konisch geläppten Flächen sowie ringförmiger Verschleiß sind nicht zulässig.

Korrosionsspuren und -spuren an der Stirnfläche des Sitzes können durch Läppen des Sitzes auf Läppplatten beseitigt werden.

Bei matten Flecken oder flache Läppspuren am Ventilabsperrkegel oder an der Sitzfase können mit einer feinkörnigen Paste geläppt werden.

Bei tiefen Längsläppspuren auf der Lauffläche des Ventilentlastungsbandes oder -kegels werden Ventil und Sitz als Ganzes ausgetauscht.

Nach der Inspektion und Beseitigung festgestellter Mängel werden die Ventilteile gründlich mit Kerosin gespült.

Ein mit sauberem Dieselkraftstoff geschmiertes Ventil sollte durch sein Eigengewicht aus jeder Höhen- und Drehposition relativ zum Sitz frei auf den Dichtkegel passen.

Ein Widerstand gegen die Ventilbewegung im Sitz und ein Festfressen sind nicht zulässig. Die Dichtheit der Auslassventilbaugruppe wird entlang des Konus und des Entladebandes geprüft.

Die Dichtheit des Ventils entlang des Konus wird mit Luft geprüft, die das Ventil mit einem Druck von 5–6 kgf/cm² gegen den Ventilsitz drückt.

Dies wird durch Drehen des Ventils um ca. 120° in drei Positionen relativ zum Ventilsitz geprüft.

In jeder Position wird das Auslassventil mindestens 15 s lang unter Druck gehalten.

Luftleckagen, die durch das Entweichen von Luftblasen beim Eintauchen des Ventils in Dieselkraftstoff festgestellt werden, sind nicht zulässig.

Bei unzureichender Abdichtung Der Ventilkegel muss mit einer feinen GOI-Läpppaste gegen den Sitzkegel geläppt werden.

Der Zustand der Kanten und des zylindrischen Teils des Kolbens wird mit einer Lupe überprüft.

Wenn an diesen Oberflächenbereichen tiefe Kratzer, matte Stellen oder Absplitterungen festgestellt werden, muss das Kolbenpaar ausgetauscht werden.

Bei der Überprüfung der Kolbenbuchse ist auf deren Ende zu achten.

Kratzer und Korrosionsspuren am Buchsenende können durch Läppen des Endes auf Läppplatten entfernt werden.

Nach der Überprüfung und Beseitigung der festgestellten Mängel wird eine Vorprüfung des Kolbenpaars durchgeführt. Dazu werden die Teile des Paares gründlich mit Kerosin gespült und mit sauberem Dieselkraftstoff geschmiert.

Der um 20–25 mm aus der Buchse ausgefahrene Kolben sollte sich in vertikaler Position durch sein Eigengewicht entlang der gesamten Länge sanft in die Hülse absenken. Hublänge bei verschiedenen Drehwinkeln des Kolbens in der Hülse.

Örtliche Widerstände und Festfressen während der Kolbenbewegung in der Hülse sind nicht zulässig.

Anschließend wird das Kolbenpaar auf seine Funktionsfähigkeit geprüft, d. h. auf die Sicherstellung des oben genannten Werts der maximal möglichen Kraftstoffzufuhr beim Start.

Bei Rissen und Abnutzung der Hauptgewinde (z. B. unter dem Pumpennippel) wird das Gehäuse ausgetauscht.

Der Kolben wird mit einem anfänglichen Spalt von 0,020–0,063 mm in die Bohrung des Pumpengehäuses eingebaut.

Bei Verschleiß der Teile sollte der Spalt 0,2 mm nicht überschreiten.

Der nominale Gesamtspalt der Verbindung Rolle-Hülse-Plungerachse sollte 0,3 mm nicht überschreiten. Die Messung muss im eingebauten Zustand durchgeführt werden.

Die Nockenwelle darf keine ausgerissenen Gewinde aufweisen und es dürfen keine Anzeichen von Absplitterungen, Lochfraß, Rissen oder Riefen auf der Oberfläche des Nockenprofils vorhanden sein. Die Welle darf keine ausgerissenen Gewinde aufweisen.

Das maximal zulässige Spiel in der Verbindung zwischen Welle (Nocken) und Träger (Mitte) darf 0,18 mm nicht überschreiten, der Nennwert 0,04–0,93 mm.

Das Spiel zwischen Zahnstange und Zahnstangenbuchse darf 0,24 mm nicht überschreiten. Ein Buchsenaustausch ist zulässig. Neue Buchsen sollten bis zu einer Tiefe von 11,8–12,2 mm vom Ende des Pumpenkörpers eingepresst werden.

Anschließend sollten die Innendurchmesser der Buchsen auf 14,0 +0,019 mm mit einer Oberflächenrauheit von mindestens 1,24 μm bearbeitet werden.

Die Ausrichtung der Bohrungen wird mit einer Messlehre mit einem Durchmesser von 13,980–13,985 mm überprüft, die frei durch beide Bohrungen passen sollte.

Dichtungsteile (Dichtungen, Dichtringe, Unterlegscheiben, Öldichtungen usw.). Ersetzen.

Die Montagereihenfolge ist wie folgt:

- - Montieren Sie die Zwischenstütze auf der Welle und pressen Sie die vorderen und hinteren Wälzlager ohne Außenringe auf.

- - Jedes Lager sollte mit dem verdickten Teil des Innenrings an der Wellenschulter anliegen.

- - Pressen Sie die Öldichtungen bündig mit den Endflächen in den vorderen Deckel und das Reglergehäuse ein.

- - Schrauben Sie das Reglergehäuse mit dem Kraftstoffpumpengehäuse fest. Schmieren Sie die Passflächen zuvor mit Dichtpaste und verwenden Sie einen Dorn, der die Öldichtung vor Beschädigungen schützt.

- - Montieren Sie die Nockenwellenbaugruppe.

- - Drehen Sie die Stützensicherungsschraube ein.

- - Verstemmen Sie die Befestigungsschrauben des Reglergehäuses und die Stützschraube.

Montieren Sie den vorderen Deckel und schützen Sie dabei die Arbeitskante der Dichtung vor Beschädigungen durch die Passfedernut.

- - Wenn die Lagerdeckelschrauben fest angezogen sind, Nach dem Anziehen sollte sich die Nockenwelle von Hand ohne spürbares Klemmen oder Ruckeln drehen lassen. Das Axialspiel der Welle sollte bei einer Kraft von 5–6 kgf im Bereich von 0,01–0,07 mm liegen. Bei Bedarf kann es durch Einlegen der Dichtungen 21 (siehe Abb. 1) unter den Flansch der vorderen Abdeckung eingestellt werden.

- – Die Schrauben zur Befestigung des Gehäuses und der vorderen Abdeckung abdichten.

- – Die Stößel montieren. Die Höhe des mit der Schraube montierten Stößels sollte 37,3–37,5 mm betragen.

- – Das Hohlrad mit Hohlradhülse, oberer Platte und Feder in das Gehäuse einbauen.

- – Der mittlere Zahn des Hohlrads sollte in der mittleren Nut der Zahnstange liegen, und der Ringschlitz und die Bohrung für die Stellschraube im Pumpenkörper müssen in einer Ebene liegen.

- – Das Kolbenpaar montieren und die Stellschraube der Kolbenhülse festziehen.

- – Wenn Beim Einbau des Paares muss der mit einer Linie markierte Kolbenvorsprung zur Nut der Kolbenhülse für die Stellschraube zeigen.

Nach dem Anziehen der Stellschraube muss die Zahnstange einen Hub von mindestens 25 mm haben und sich leichtgängig und ohne spürbare Schwierigkeiten bewegen lassen.

Abb. 4. Vorrichtung zum Zusammendrücken der Stößelfeder: 1 - Stößelplatte; 2 - Stößelfeder; 3 - Hebel

- – Mit der Vorrichtung (siehe Abb. 4) die Feder zusammendrücken und den unteren Federteller einsetzen. Den Kolbenhub prüfen, der in der obersten Kolbenposition mindestens 0,6 mm betragen sollte.

- – Auslassventil und Nippel montieren und mit einem Drehmomentschlüssel mit einem Drehmoment von 10,2 kgf-m festziehen.

- – Nach dem Festziehen jedes Vor der Montage die Leichtgängigkeit der Zahnstange und den Leerweg prüfen. Dieser sollte bei feststehender Zahnstange maximal 0,25 mm betragen.

- – Druckerhöhungspumpe, untere und seitliche Abdeckung, Anschlussnippel und Überwurfmuttern montieren. Schlossknacker montieren und festziehen.